1 Выбор электродвигателя и кинематический расчёт

1.1. Общий КПД привода

![]() =

=

![]()

![]() - потери в

зубчатой (червячной) передаче

- потери в

зубчатой (червячной) передаче

![]() - потери в одной

паре подшипников

- потери в одной

паре подшипников

![]() - потери в ремённой

(цепной) передаче

- потери в ремённой

(цепной) передаче

![]() - потери в муфте

- потери в муфте

=

1.2. Требуемая мощность двигателя

Ртр

=![]() =

= кВт

кВт

1.3. Выбор электродвигателя и кинематический расчёт

По мощности на ведущем валу Pтр=2,1кВт по каталогу электродвигателей подбираем трехфазный асинхронный короткозамкнутый электродвигатель единой серии 4А типоразмера 112МА8 с мощностью Pдв = 2,2 кВт и номинальной частотой вращения ротора nсх = 750 об/мин, S=6,0 %

Число оборотов вала двигателя

nдв

= nсх

-

=750-

=750-

1.4. Передаточные числа передач привода

uобщ

=

=

= - общее передаточное число привода

- общее передаточное число привода

u

= 4 - редуктора

u

= 4 - редуктора

u

n

=

=

=

- ремённой передачи

- ремённой передачи

3.5. Частота вращения валов привода

n1= nдв =705 (об/мин) - ведущий вал привода

=

= =

= (рад/с)

(рад/с)

n2

= =

= (об/мин) - ведущий вал редуктора

(об/мин) - ведущий вал редуктора

=

= =

= (рад/с)

(рад/с)

n3= =

= (об/мин) - выходной вал редуктора

(об/мин) - выходной вал редуктора

3

=

3

=

=

= (рад/с)

(рад/с)

3.6. Вращающие моменты на валах привода

Т1

=

=

= (Нм) - ведущий вал привода

Т2

=

(Нм) - ведущий вал привода

Т2

=

=26,7∙

3,53· 0,97=91,3(Нм) - входной вал редуктора

=26,7∙

3,53· 0,97=91,3(Нм) - входной вал редуктора

Т3

=

=91,3·4

·0,97 ·0,992·

0,98=379,7 (Нм) - выходной вал редуктора

=91,3·4

·0,97 ·0,992·

0,98=379,7 (Нм) - выходной вал редуктора

Таблица 1- Кинематические характеристики редуктора

№ п/п |

Наименование параметра |

Обозначение |

Размерность |

Значение |

1 |

Передаточное число |

|

– |

5 |

2 |

Частота вращения ведущего вала |

|

|

199,7 |

3 |

Частота вращения ведомого вала |

|

|

50 |

4 |

Вращающий момент на ведущем валу |

|

|

91,3 |

5 |

Вращающий момент на ведомом валу |

|

|

379,7 |

2 Расчёт зубчатой передачи редуктора

2.1 Выбор материала и назначение термической обработки

Так как в задании

нет особых требований в отношении

габаритов передачи, принимаем для

зубчатых колес материал со средними

механическими характеристиками – сталь

45 с твердостью НВ < 350, термообработка

– улучшение. Для улучшения прирабатываемости

колес принимаем твердость по Бринеллю

для шестерни – HB1

= 230, для колеса на 30 единиц меньше – HB2

= 190 [9]. Предел прочности материала колес

![]() ,

предел текучести

,

предел текучести

![]() [9].

[9].

2.2 Определение допускаемых контактных напряжений (МПа)

Расчётное допускаемое напряжение

[![]() н]

=0,45 ( [

н1]

+ [

н2]

) ,

н]

=0,45 ( [

н1]

+ [

н2]

) ,

Должно быть

выполнено условие: [

н]

![]() 1,23

[

н

]min

1,23

[

н

]min

Допускаемые контактные напряжения для шестерни и колеса

[

н1]

=

![]() ,

[

н2]

=

,

[

н2]

=

![]() ,

,

где [SН] - коэффициент безопасности по таблице 4.

[SН] =1,1

![]() предел контактной

выносливости при базовом числе циклов

нагружения по таблице 5.

предел контактной

выносливости при базовом числе циклов

нагружения по таблице 5.

KHL= 1 - коэффициент долговечности, при числе циклов нагружения больше базового (т.е. при длительной эксплуатации редуктора)

[ н1]

=

н1]

=

[

н2]

=

[

н2]

=

[ н] =0,45(481,8+409)=400,1 МПа

[

н]

1,23

[

н

]min 490,5

1,23·409

1,23

[

н

]min 490,5

1,23·409

Условие выполняется

2.3 Определение параметров передачи и геометрических размеров

2.3.1

![]() -

коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями

по таблице 6.

-

коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями

по таблице 6.

=1,15

2.3.2 Коэффициент

ширины венца по межосевому расстоянию![]() ba

по следующим рекомендациям:

ba

по следующим рекомендациям:

для косозубых передач- 0,25… 0,63 из стандартного ряда.

Примем ba =0,4

2.3.3 Коэффициент Ка для прямозубых передач - 49,5; для косозубых и шевронных - 43.

Ка=43

2.3.4 Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев по формуле (Т2 в Нмм):

a![]()

a

Полученное значение округляем до стандартного большего.

aω=112 мм

Нормальный модуль

зацепления принимаем по следующей

рекомендации: mn

≈(0,01…0,02)

![]() =(0,01…0,02)112=1,12…2,24мм

=(0,01…0,02)112=1,12…2,24мм

Согласуем с ГОСТ 9563-60: mn =2,0 мм

2.3.5 Примем

предварительно угол наклона зубьев

![]() 100

и определим числа зубьев шестерни и

колес:

100

и определим числа зубьев шестерни и

колес:

Z1= =

=

Принимаем Z1=22

Z2= =22·4=88;

(принимаем тоже целое число)

=22·4=88;

(принимаем тоже целое число)

Уточнённое значение угла наклона зубьев

cos =

=

=

=

Тогда =10,90

2.3.6 Основные размеры шестерни и колеса:

Диаметры (c точностью до сотых)

делительные

d1

=

=

=

d2

=

=

=

Проверка: а =

= =

=

Диаметры вершин зубьев (c точностью до сотых):

dа1 = d1 + 2m n =44,8+2·2=48,8мм

da2 = d 2 +2m n=179,2+2·2=183,2 мм

Диаметры впадин зубьев (c точностью до сотых):

df1 = d1 - 2,5m n =44,8-2,5·2=39,8мм

df2 = d 2 -2,5m n=179,2-2,5·2=174,2 мм

Ширина колеса

b2

=

=0,4·112=45мм (округляем до целого)

=0,4·112=45мм (округляем до целого)

Ширина шестерни

b1 = b 2 + 5 =45+5=50мм

Определение коэффициента ширины шестерни по диаметру

=

=

2.4 Проверка зубьев по контактным напряжениям

2.4.1 Окружная скорость колёс (d1 - в метрах)

V

=

=

= =1,65м/с

(округляем до десятых)

=1,65м/с

(округляем до десятых)

При полученной скорости для косозубых передач принимаем 8 степень точности

2.4.2 Коэффициент

нагрузки Кн

=

![]()

где

KH![]() –

коэффициент неравномерности нагрузки

по длине зуба – таблица 8.

–

коэффициент неравномерности нагрузки

по длине зуба – таблица 8.

KHV – коэффициент распределения нагрузки между зубьями таблица 9.

KH![]() –

коэффициент динамичности нагрузки

таблица 10.

–

коэффициент динамичности нагрузки

таблица 10.

KH =1,04

KHV =1,16

KH =1,0

Кн = =1,04·1,16·1,0=1,2

2.4.3 Расчётные контактные напряжения (Т2 в Нмм)

н

= =

= <400МПа

<400МПа

Условие прочности н [ н] должно быть выполнено.

Допускается недогрузка 20%, перегрузка 10% - П.

=

= %

%

2.8 Силы, действующие в зацеплении (d1 - в метрах, Т1 - в Нм)

окружная

Ft

=

=

=

радиальная

Fr

= Ft

=

=

осевая

Fa

= Ft

=4330,4·0,17=254,8Н

=4330,4·0,17=254,8Н

2.9 Проверка зубьев на выносливость по напряжениям изгиба.

2.9.1 Коэффициент

нагрузки КF

= KF KFV=1,12*1,1=1,232

KFV=1,12*1,1=1,232

где KF =1,1- коэффициент неравномерности распределения нагрузки по длине зуба- таблица 11.

Коэффициент динамичности КFV =1,12таблица 12.

2.9.2 Определяем коэффициенты, учитывающие форму зуба YF и зависящие от эквивалентных чисел зубьев шестерни и колеса по таблице 13. Промежуточные значения определяются методом интерполяции.

ZV1

=

=

=

ZV2

=

ZV2

=

=

=

2.9.3 Предел выносливости при отнулевом цикле изгиба 0Flim b и коэффициент, учитывающий нестабильность свойств материала [SF]' – таблица 14. [SF]' =1,75

2.9.4 Коэффициент, учитывающий способ получения заготовки зубчатого колеса [S F]'' по таблице 15. [S F]''=1

2.9.5 Коэффициент безопасности [S F]= [S F]' [S F]''=1,75·1=1,75

2.9.6 Допускаемые

напряжения для шестерни и колеса.

[

F1]

=

=

=

[

F2]

=

=

=

Определение

отношений для шестерни и колеса

;

;

= =

=

Дальнейший расчёт следует вести для того из колёс, для кого это отношение меньше.

2.9.7 Коэффициент, учитывающий компенсацию погрешности при использовании формулы для прямозубых передач Y .

Y

= 1 -

=1-

=1-

2.9.8 Коэффициент,

учитывающий неравномерность распределения

нагрузки между зубьями КF

KF

2.9.9. Расчётное напряжение изгиба

F

=

=

=

Проверка прочности на изгиб F [ F]

Условие прочности выполнено.

3 Проектировочный расчёт валов редуктора

Проектировочный

расчёт проводится на кручение по

пониженным допускаемым напряжениям.

Проектировочный

расчёт проводится на кручение по

пониженным допускаемым напряжениям.

3.1. Выбор материала валов

Ведущий вал – материал такой же, как материал шестерни, так как они выполнены заодно целое.

3.2.Технические характеристики материала шестерни и колеса

σв=870 МПа σТ=640МПа τТ=380МПа σ-1=370МПа τ-1=220МПа

3.3. Ведущий вал

3.3.1. Диаметр

выходного конца при допускаемом

напряжении

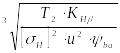

![]() =

25 МПа по формуле (Т1

в Нмм):

=

25 МПа по формуле (Т1

в Нмм):

d

в1

=

=

=

Примем d в1=30мм

3.3.2. Диаметр вала под подшипниками примем из приблизительного расчёта с условием, что его величина должна быть кратна 5:

dп1 ≈ dв1 + 2t =30+5=35мм

где t =2,5

3.3.3. Диаметр переходного участка вала без колеса примем по стандартному ряду, приведённому выше из приблизительного расчёта:

dбп1 ≈ dп1 + 3,2r =35+3·2,2=40мм

где r =2,2

3.4. Ведомый вал

Учитывая влияние

изгиба вала от натяжения ремня, принимаем

[![]() к

] = 20 МПа.

к

] = 20 МПа.

3.4.1. Диаметр выходного конца вала (Т2 в Нмм):

dв2

=

=

= Примем d

в2=50

мм

Примем d

в2=50

мм

3.4.2. Диаметр под подшипниками

dп2 ≈ dв2 + 2t=50+2·3,3≈55мм

3.4.3. Диаметр вала без колеса

dбп2 ≈ dп2 + 3,2r=55+3,2·3,5=60мм

3.4.4. Диаметр вала под колесом

dк2 ≈ dбп2 +5мм=60+5=65мм

4 Конструктивные размеры зубчатой пары

4.1. Шестерню часто выполняют заодно целое с валом.

Её размеры определены выше (см. п. 2.6.).

d1 = 44,8мм; dа1 =48,8мм; df1 =39,8 мм; b1 = 50мм

4.2. Колесо кованное.

d2 =179,2мм; dа2 =183,2мм ; df2 =174,2 мм; b2 = 45мм

Таблица 2- Конструктивные размеры зубчатых колёс

Параметры |

Формула |

Диаметр ступицы стальных колёс Длина ступицы Толщина обода цилиндрических колёс То же конических колёс Толщина диска кованых колёс Диаметр центровой окружности

Диаметр отверстий Фаска |

dст ≈ 1,1 d к2=1,1·65=90мм lст ≈ 1,2 dв2=1,2·50=160мм

С ≈ 0,3b=0,3·45=14мм Dотв ≈ 0,5(Do + dст) =0,5(158+90)=124мм где Dо= df2-2∙δo=174 -16=158мм dотв

≈

с ≈ 0,5 mn=0,5·2=1мм |

5

Конструктивные размеры корпуса редуктора

5

Конструктивные размеры корпуса редуктора

5.1 Толщина стенок корпуса и крышки:

≈ 0,025 а

+

1=0,025·112+1=8мм

≈ 0,025 а

+

1=0,025·112+1=8мм

1 ≈ 0,02 а + 1=0,02·112+1≈8мм

5.2 Толщина фланцев поясов корпуса и крышки (округляем до целого числа):

верхнего пояса корпуса и пояса крышки

b ≈ 1,5 =1,5·8=12мм; b 1 ≈1,5 1=1,5·8=12мм

нижнего пояса

р ≈ 2,35 =2,35·8=18, 8≈19мм

5.3 Диаметр болтов:

5.3.1 фундаментных

d1

≈ (0,03...0,036) a![]() + 12=16 мм

+ 12=16 мм

Болты с шестигранной головкой по ГОСТ 7805-70

d=20мм S=30мм, Н=13мм, D=33,6мм

Шайбы пружинные ГОСТ 6402-70

d= 20,5 S=b=5,0

Гайки шестигранные ГОСТ 5915-70

р=1,5S =30мм, Н=16мм, D=33мм

5.3.2 крепящих крышку к корпусу у подшипников

d2 ≈ (0,7...0,75) d1=0,75·16=12мм

Болты с шестигранной головкой по ГОСТ 7805-70

d=16мм S=24мм, Н=13мм, D=26,5мм

Шайбы пружинные ГОСТ 6402-70

d=18.3 S=b=4,5

Гайки шестигранные ГОСТ 5915-70

р=1,5 S=24мм, Н=13мм, D=26,5мм

5.3.3 соединяющих крышку с корпусом

d3 ≈ (0,5...0,6) d1=0,6·16=8 мм

Болты с шестигранной головкой по ГОСТ 7805-70

d=12мм S=19мм, Н=8мм, D=21,1мм

Шайбы пружинные ГОСТ 6402-70

d= 12.1 S=b=3

Гайки шестигранные ГОСТ 5915-70

р=1,25 S=19мм, Н=10мм, D=20,9мм

6 Первый этап компоновки.

Компоновку обычно проводят в два этапа. Первый этап служит для приблизительного определения положения зубчатых колёс и звёздочки относительно опор для последующего определения опорных реакций и подбора подшипников.

Компоновочный чертёж выполняем в одной проекции – разрез по осям валов при снятой крышке редуктора; желательный масштаб 1:1, чертить тонкими линиями.

Примерно посередине листа параллельно его длинной стороне проводим горизонтальную осевую линию: затем две вертикальные линии – оси валов на расстоянии а .

Вычерчиваем упрощённо шестерню и колесо в виде прямоугольников; шестерня выполнена заодно целое с валом (п. 4.1.); длина ступицы колеса рассчитана в п.4.2.

Очерчиваем внутреннюю стенку корпуса:

а). принимаем

зазор между торцом шестерни и внутренней

стенкой корпуса А1=1,2

![]() =1,2·8=9,6мм ≈10мм ;

=1,2·8=9,6мм ≈10мм ;

при наличии ступицы зазор берётся от торца ступицы;

б). принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А = 1=8 мм;

в). принимаем расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса А = 1;

Предварительно намечаем радиальные шарикоподшипники средней серии; габариты подшипников выбираем по диаметру вала в месте посадки подшипников dп1 и d п2 (таблица 24). Составим таблицу:

Таблица 3- Шарикоподшипники радиальные однорядные ГОСТ 8338-75

Вал |

Условное обозначение подшипника |

d (dn) |

D |

B |

Грузоподъёмность, кН |

|||

Размеры, мм |

С |

С0 |

||||||

Ведущий |

207 |

35 |

72 |

17 |

22,5 |

13,7 |

||

Ведомый |

211 |

55 |

100 |

21 |

43,6 |

25,0 |

||

Решаем вопрос о смазывании подшипников. Принимаем для подшипников пластичный смазочный материал (таблица 25). Для предотвращения вытекания смазки внутрь корпуса и вымывания пластичного смазочного материала жидким маслом из зоны зацепления устанавливаем мазеудерживающие кольца. Их ширина определяет размер у = 8…12 мм. Они должны «заходить» внутрь корпуса на 1…2 мм.

Глубина гнезда подшипника

lг≈ 1,5В=1,5·21= 32мм.

Толщину фланца крышки подшипника

h принимают примерно равной диаметру d0 отверстия. h =16мм

Диаметр винта dв≈0,1D. Высоту головки винта примем

Н ≈0,7dв=0,7·16=11,2мм;

e ≈ dв=16мм;

f ≈(1,0 - 1,2 )dв=16м;

D2≈D1 + (4…4,5)dв=;

dв ≈ d0 – (1…2 мм ).

Число винтов 4 при D < 80мм. Все полученные размеры округляются до целых чисел, диаметр винта– до диаметра резьбы по ГОСТ.

Устанавливаем размер lк ≈ 0,5∙ dв2 + 50=0,5∙70+50=85мм

а также lм ≈ 0,5∙ dв1 + 50=0,5∙40+50=70мм

Измерением находим расстояния на ведущем валу l1 и на ведомом – l2.

Примем окончательно l1 = l2 =60,5мм.

7 Проверка долговечности подшипников валов редуктора

7.1 Ведущий вал

Из предыдущих расчётов имеем

Ft =1330,4Н; Fr =493 Н ; Fa =254,8Н; а также

Fм

=

=125,6Н(Т1

в Нм)

=125,6Н(Т1

в Нм)

Из первого этапа компоновки

l1 =60,5мм; lм =70мм.

7.1.1 Составляем расчётную схему вала и определяем реакции опор.

7.1.2 Для определения реакций опор составляем уравнения равновесия и решаем их.

Вертикальная плоскость:

![]() М1

= Fr

l1

– Ry2

2l1

– Fa

М1

= Fr

l1

– Ry2

2l1

– Fa

![]() = 0

= 0

М2 = - Fr l1 – Fa + Ry1 2l1 = 0

Горизонтальная плоскость:

М1 = Fм lм – Ft l1 + Rx2 2l1 = 0

М2 = Fм ( lм + 2l1 ) + Ft l1 – Rx1 2l1 = 0

Отсюда реакции опор будут равны:

Ry1

= ;

;

Ry2

=

Rx1

=

; Rx2

=

; Rx2

=

Проверка: ΣХ= -Rx1- Rx2+Ft+Fм=0 ; -863,5-592,5+1330,4+125,6=0

ΣУ= -Ry1 -Ry2+Fr=0; -293,7-199+493=0

7.1.3 Суммарные реакции:

R

r1

=

R

r2

=

7.1.4 Подбирать подшипники необходимо по наиболее нагруженной опоре 1.

7.1.5 Далее определяется эквивалентная нагрузка по формуле:

Рэ

= (XVRr

+ YFa)

K![]() Kт

Kт

Где Х и Y определяются по таблице 29,

температурный коэффициент Кт =1 по таблице 30,

коэффициент безопасности К =1,3 по таблице 31,

V=1 (при вращении наружного кольца подшипника).

;

е=0,22

;

е=0,22

;

Х=0,56; Y=1,99

;

Х=0,56; Y=1,99

Рэ =(0,56·1·0,912+1,99·0,255)1,3·1=1,496 кН

7.1.6 Расчётная долговечность (С1 в Н):

Lh

=

(ч.)

(ч.)

Lh

=

условие долговечности

выполнено Lh

![]() ,

,

где

![]() для цилиндрических редукторов =

для цилиндрических редукторов =

![]()

Так как запас долговечности большой, то можно предположить, что подойдут подшипники лёгкой серии.

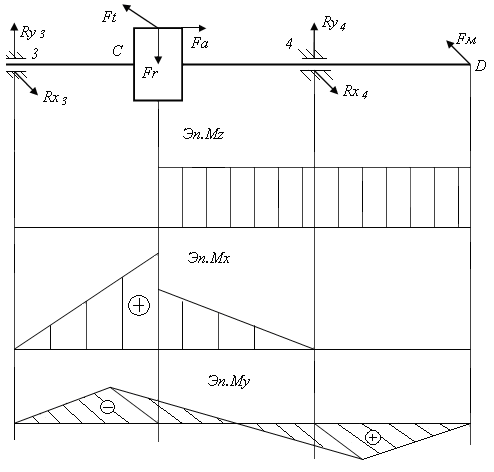

7.1.7 построим эпюры крутящего и изгибающих моментов ( в расчёте – l1 и lм в м).

Эпюра Mz.

Mz= T1=29,8Нм

Эпюра Мх.

МхА= Мх2= Мх1 =0

МлевхВ=![]() =-293,7·0,0605=-17,8

Нм

=-293,7·0,0605=-17,8

Нм

МпрхВ=![]() =-199,3·0,0605=-12,1

Нм

=-199,3·0,0605=-12,1

Нм

Эпюра Му.

МуА= Му2= 0

Му1=![]() =-125,6·0,070=-8,8

Нм

=-125,6·0,070=-8,8

Нм

МуВ=![]() =592,5

·0,0605=-35,85 Нм

=592,5

·0,0605=-35,85 Нм

7.2 Ведомый вал

Расчёт проводится

аналогично ведущему валу. Консольная

нагрузка от действия конвейера FK

=

=125

=125 (Т2

– в Нм).

(Т2

– в Нм).

Из предыдущих расчётов имеем Ft =7157Н; Fr =2714 Н ; Fa =2057Н;

Из первого этапа компоновки l2= 60,5мм; lк = 85мм

7.2.1 Составляем расчётную схему вала и определяем реакции опор.

7.2.2 Для определения реакций опор составляем уравнения равновесия и решаем их.

Вертикальная плоскость:

М3

= -Fr

l2

+ Ry4

2l2

– Fa

![]() = 0

= 0

М4 = + Fr l2 – Fa - Ry3 2l3 = 0

Горизонтальная плоскость:

М4 = FК lК - Ft l2 + Rx3 2l2 = 0

М3 = FК ( lК + 2l2 ) + Ft l2 – Rx4 2l2 = 0

Отсюда реакции опор будут равны:

Ry3

=

=

=

; Ry4

=

; Ry4

=

=

=

Rx3

=

=

= ; Rx4

=

; Rx4

=

=

=

Проверка: ΣХ= Rx3+ Rx4 -Ft -FК=0; 2907,4-260-1330,4-1317=0

ΣУ= Ry3+Ry4 -Fr=0; 435,2+57,8-493=0

7.2.3 Суммарные реакции:

R

r3

=

R

r4

=

7.1.4 Подбирать подшипники необходимо по наиболее нагруженной опоре 3.

7.1.5 Далее определяется эквивалентная нагрузка по формуле:

Рэ = (XVRr + YFa) K Kт

Где Х и Y определяются по таблице 29,

температурный коэффициент Кт =1 по таблице 30,

коэффициент безопасности К =1,3 по таблице 31,

V=1 (при вращении наружного кольца подшипника).

;

е=0,19

;

е=0,19

;

Х=1; Y=0

;

Х=1; Y=0

Рэ =(1·1·2,94+0)1,3·1=4,322 кН

7.1.6 Расчётная долговечность (С1 в Н):

Lh = (ч.)

Lh

=

условия долговечности выполнено Lh ,

где для цилиндрических редукторов =

7.1.7.

Построим эпюры крутящего и изгибающих

моментов ( в расчёте – l1

и lм

в м).

7.1.7.

Построим эпюры крутящего и изгибающих

моментов ( в расчёте – l1

и lм

в м).

Эпюра Mz.

Mz= T2=111Нм

Эпюра Мх.

Мх3= МхD= Мх4 =0

МлевхC=![]() =435,2·0,0605=26,3

Нм

=435,2·0,0605=26,3

Нм

МпрхC=![]() =57,8·

0 ,0605=3,5 Нм

=57,8·

0 ,0605=3,5 Нм

Эпюра Му.

МуD= Му3= 0

Му4=![]() =1317·0,085=111,95Нм

=1317·0,085=111,95Нм

МуC=

-![]() =-2907,4·0,0605=-175,87

Нм

=-2907,4·0,0605=-175,87

Нм

8 Второй этап компоновки.

Второй этап компоновки имеет целью конструктивно оформить зубчатые колёса, валы, корпус, подшипниковые узлы и подготовить данные для проверки прочности валов и некоторых других деталей.

Вычерчиваем шестерню и колесо по конструктивным размерам, найденным ранее. Шестерню выполняем за одно целое с валом. Размеры колёс см. в таблице.

Таблица 4- Основные элементы корпуса редуктора

Параметры |

Ориентировочные соотношения, мм |

Толщина стенки корпуса и крышки редуктора: Одноступенчатого цилиндрического

|

Во всех случаях

≈ 0,025 а + 1=0,025·112+1=8мм 1 ≈ 0,02 а + 1=0,02·112+1=5≈8мм |

Толщина верхнего пояса корпуса |

b=1,5 =12мм |

Толщина нижнего пояса крышки корпуса |

b1=1,5 |

Толщина нижнего пояса крышки корпуса |

р=2,35 =2,35·8=19мм |

Толщина рёбер основания корпуса |

m=(0,85…1) =8мм |

Толщина рёбер крышки |

m1=(0,85…1) =8мм |

Диаметр фундаментных болтов |

d1 ≈ (0,03...0,036) a + 12=16мм |

Диаметр болтов: у подшипников соединяющих основание корпуса с крышкой |

d2 ≈ (0,7...0,75) d1=0,75·16=12 d3 ≈ (0,5...0,6) d1=0,6·16=8мм |

Размеры, определяющие положение болтов d2 |

e d4 – крепление крышки подшипника |

Высота бобышки под болт d2 |

hб выбирают конструктивно так, чтобы образовалась опорная поверхность под головку болта и гайку. Желательно у всех бобышек иметь одинаковую высоту hб. |

Вычерчиваем крышки подшипников с уплотнительными прокладками и винтами. Винт условно заводится в плоскость чертежа. Вычерчиваем корпус редуктора. Все необходимые данные берём из таблиц 22, 23, 24, 32, 33, 34. А

h

налогично конструируем узел ведомого вала.

Н

dп

f

а ведущем и ведомом валах принимаем шпонки призматические со скруглёнными торцами по ГОСТ 23360-78 (таблица 34). Вычерчиваем шпонки, принимая их длины на 5-10 мм меньше длин ступиц.

Материал шпонок

– сталь 45 нормализованная (![]() ).

).

Примем шпонки согласно ГОСТа и составим таблицу:

Таблица 5- Шпонки призматические (ГОСТ 23360-78)

Место установки шпонки |

Т, Нмм |

d |

b |

h |

t1 |

l |

мм |

||||||

На выходном конце ведущего вала |

29,8 |

30 |

8 |

7 |

4 |

25 |

На выходном конце ведомого вала |

111 |

50 |

14 |

9 |

5,5 |

45 |

Под колесом ведомого вала |

111 |

65 |

18 |

11 |

7,0 |

50 |

9 Проверка прочности шпоночных соединений

Напряжения смятия и условие прочности по формуле (Т в Нмм):

![]()

Допускаемые

напряжения смятия при стальной ступице

![]() =100…120

МПа

=100…120

МПа

Все шпонки удовлетворяют условию прочности.

10 Уточнённый расчёт валов

Примем, что нормальные напряжения изгиба изменяются по симметричному циклу, а касательные от кручения – по отнулевому (пульсирующему).

Уточнённый расчёт

состоит в определении коэффициентов

запаса прочности n

для опасных сечений и сравнении их с

требуемыми значениями

![]() =1,7…2,2.

Прочность соблюдена при

=1,7…2,2.

Прочность соблюдена при

![]() .

.

Расчёты следует производить для предположительно опасных сечений:

На выходном конце ведущего вала

На выходном конце ведомого вала

Под колесом ведомого вала

Под наиболее нагруженным подшипником ведомого вала

В месте перехода от dn2 под подшипником к dв2 выходного конца ведомого вала

Выбрать по соответствующим таблицам (таблицы 36, 37, 38, 39, 40, 41) необходимые коэффициенты.

10.1 Проверяемое сечение на выходном конце ведущего вала

Концентрация напряжений обусловлена наличием шпоночной канавки.

Размер шпоночной канавки bхhхl=8х7х25

Коэффициент запаса прочности по касательным напряжениям.

Для углеродистых

сталей предел выносливости при

симметричном цикле изгиба![]()

Предел выносливости

при кручении![]()

Эффективный коэффициент концентрации напряжений

п =8мм

п =8мм