- •Лабораторная работа № 6д Нарезание эвольвентных прямозубых цилиндрических колес

- •Теоретические сведения

- •Описание прибора

- •Лабораторное задание

- •Параметры нарезаемого колеса и инструмента

- •Данные, необходимые для нарезания зубьев

- •Расчетные параметры, наносимые на бумажный диск-заготовку

- •Методические указания

- •Методика выполнения работы

- •Требования к отчету

- •Контрольные вопросы

- •Лабораторная работа № 8д Изучение конструкций и определение параметров зубчатых редукторов

- •Теоретические сведения

- •Лабораторное задание

- •Измеренные значения параметров зацепления

- •Методические указания

- •Расчетные значения параметров зацепления

- •Методика выполнения работы

- •Требования к отчету

- •Контрольные вопросы

- •Рекомендуемая литература

Лабораторная работа № 6д Нарезание эвольвентных прямозубых цилиндрических колес

Цель работы: 1) изучить современные методы нарезания зубьев колес; 2) овладеть приемами построения профиля зубьев методом огибания; 3) изучить влияние смещения инструмента (рейки) при нарезании зубьев на форму зубьев (подрезание ножки зубьев, заострение зубьев).

Продолжительность работы - 2 часа.

Оборудование, аппаратура, инструмент: прибор для вычерчивания эвольвентных профилей зубьев методом огибания; чертежные принадлежности - разноцветные карандаши, циркуль, линейка, круг (заготовка) плотной бумаги.

Теоретические сведения

Зубчатые колеса могут быть изготовлены штамповкой, протяжкой, накаткой, литьем и нарезанием. Для нарезания эвольвентных зубьев используются методы копирования и огибания (обката).

Метод копирования предусматривает перенос без изменения контура режущего инструмента на заготовку колеса. Инструмент (дисковая или пальцевая фреза) при использовании метода копирования выполняется по форме впадины между зубьями. В этом случае зубчатое колесо изготавливают посредством поочередной прорезки впадин и поворота заготовки на угол 360/z. При нарезании зубьев методом копирования для каждого модуля и данного числа зубьев требуется отдельный инструмент, что нерационально. К существенным недостаткам метода копирования относятся низкая точность изготовления и малая производительность.

Метод огибания является более производительным, обеспечивает высокую точность нарезания зубьев. При нарезании зубьев методом огибания используется следующий инструмент: инструментальные рейки на зубострогальных станках, червячные фрезы на зубофрезерных станках, долбяки (в форме шестерни) на зубодолбежных станках. При методе огибания на зуборезном станке воспроизводится зацепление двух колес, одно из которых является инструментом, а другое - заготовкой. В этом случае зубья нарезаемого колеса получаются как огибающие ряда последовательных положений зубьев инструмента в их относительном движении.

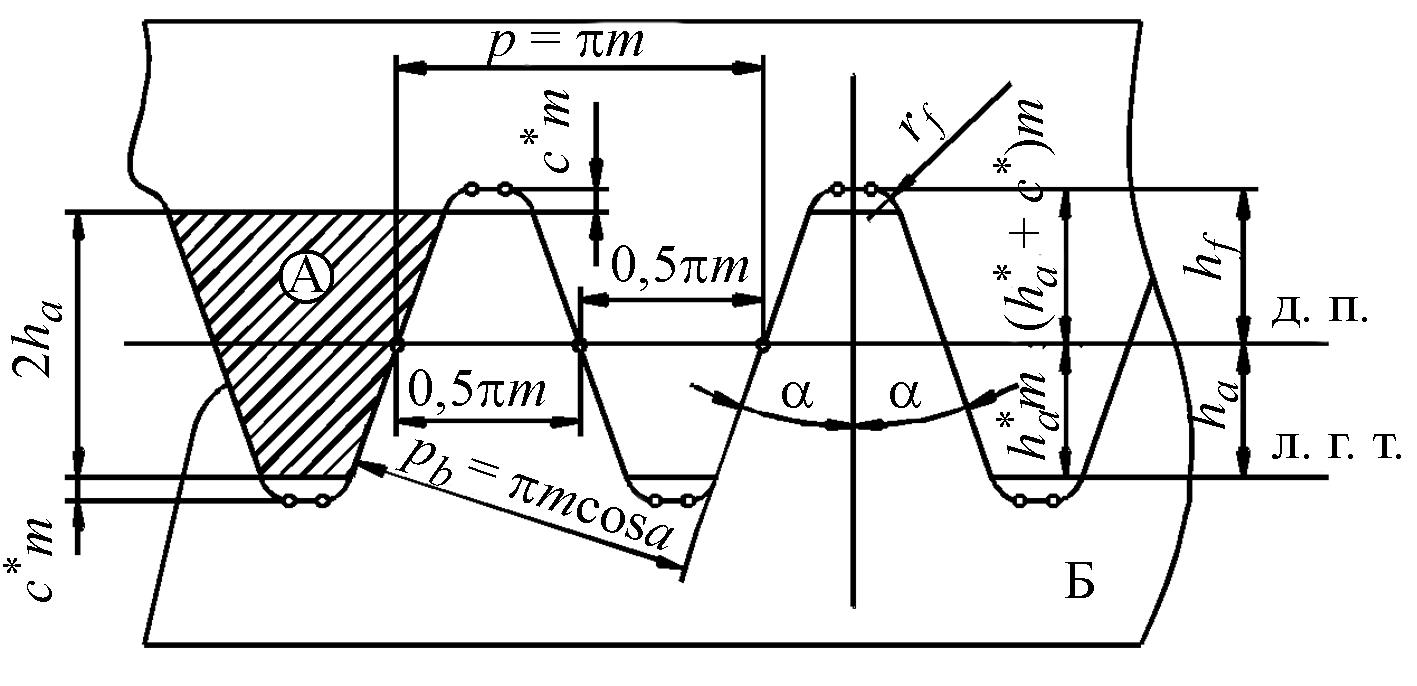

Основу зуборезного инструмента составляет исходный контур (А на рис.1), параметры которого стандартизованы: модуль зацепления m; коэффициент высоты головки зуба ha* = 1,0; коэффициент радиального зазора c* = 0,25 при m > 1 мм, c* = 0,35 при 0,5 ≤ m ≤ 1 мм и c* = 0,5 при 0,1 ≤ m < 0,5 мм; угол профиля α = 20°, радиус закругления rf = 0,4 мм.

Рис.1. Исходный контур (А) и инструментальная рейка (Б)

Профиль зуба инструментальной рейки (Б на рис.1) отличается от исходного профиля тем, что высота головки увеличена на величину радиального зазора c*m (головка зуба рейки вырезает ножку зуба в заготовке).

При нарезании зубьев методом огибания используются следующие понятия: делительная прямая рейки (д.п.) (см. рис.1) - средняя прямая, на которой толщина зуба равна ширине впадины; начальная прямая рейки - прямая, касательная к делительной окружности колеса; линия граничных точек (л.г.т.) (см. рис.1), ограничивающая прямолинейную часть зуба рейки; делительная окружность колеса - окружность, на которой модуль (или шаг) зацепления равен модулю (шагу) инструментальной рейки.

Расстояние между делительной прямой и начальной прямой рейки называют смещением инструмента и обозначают хm, где х - коэффициент смещения; m - модуль зацепления.

В зависимости от смещения режущего инструмента относительно заготовки различают три вида зубчатых колес:

1) нулевые (нормальные) колеса, когда смещение равно нулю (xm = 0);

2) колеса с положительным смещением (xm > 0), когда делительная прямая рейки отстоит от делительной окружности колеса на расстоянии xm, - инструмент удален от центра заготовки на xm;

3) колеса с отрицательным смещением (xm < 0), когда делительная прямая рейки пересекает делительную окружность колеса на расстоянии xm, - инструмент смещен к центру заготовки на xm.

Наименьшее смещение xm определяется из условия неподрезания ножки зуба. Минимальное значение коэффициента смещения хmin, удовлетворяющее этому требованию, определяют по формуле

, (1)

, (1)

где ha* - коэффициент высоты головки зуба, стандартное значение ha* = 1,0; zmin - минимальное число зубьев, при котором отсутствует подрез ножки зуба (при x = 0), определяется по формуле

(2)

(2)

z - число зубьев нарезаемого колеса; α - угол профиля инструмента, стандартное значение α = 20°.