- •Расчетное задание по курсу «Автоматизация технологических процессов и производств»

- •Структурная схема регулирования температуры перегретого пара барабанного парового котла.

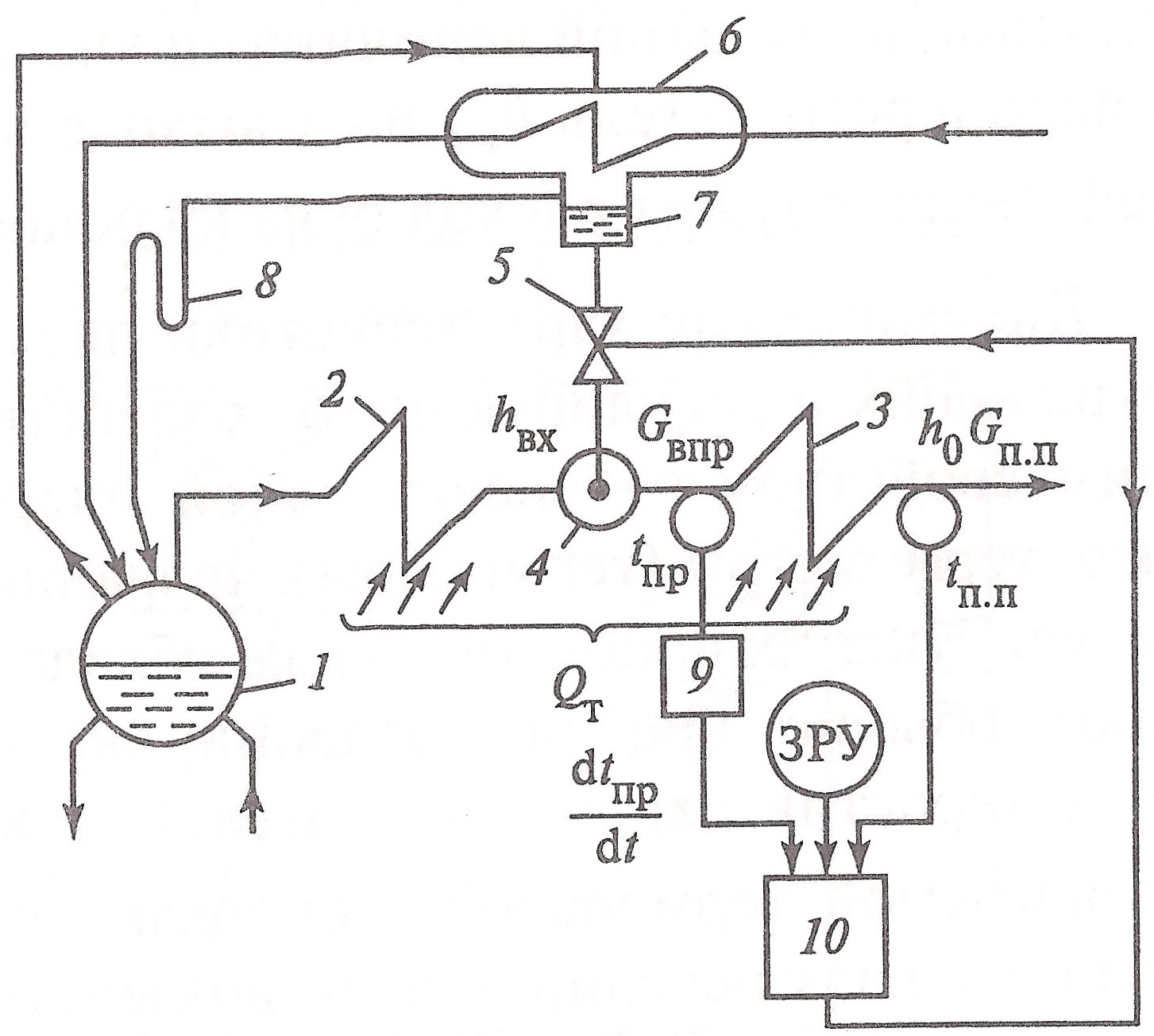

- •2. Функциональная схема регулирования температуры перегретого пара барабанного парового котла.

- •Спецификация

- •От вида сжигаемого топлива (уголь, газ, мазут) структурная и функциональная схемы регулирования температуры перегретого пара барабанного парового котла не зависят.

- •3. Расчет по экспериментальным переходным характеристикам передаточной функции объекта управления.

- •4. Передаточные функции замкнутой аср по каналам регулирования, управления и возмущения, приведенного к выходу объекта.

- •5. Технологические защиты на рассматриваемом объекте.

- •Список литературы

Московский Энергетический Институт

(Технический Университет)

Кафедра автоматизированных систем управления тепловыми процессами

Расчетное задание по курсу «Автоматизация технологических процессов и производств»

Группа: |

ФП-12-06 |

Студенты: |

Ильин Б.Л. |

|

Сычев И.В. |

Вариант: |

6 |

Преподаватель: |

Щедеркина Т.Е. |

|

|

МОСКВА 2010

Структурная схема регулирования температуры перегретого пара барабанного парового котла.

Температура перегрева пара на выходе котла относится к важнейшим параметрам, определяющим экономичность и надежность работы паровой турбины и энергоблока в целом. В соответствии с требованиями ПТЭ допустимые длительные отклонения температуры перегрева пара от номинального значения, например, для параметров пара рп.п = 9.8 МПа и tп.п = 540°С составляют в сторону увеличения +5°С, а в сторону уменьшения -10°С. Температура перегрева пара для барабанных котлов зависит от тепловосприятия пароперегревателя и паровой нагрузки. При постоянстве паровой нагрузки тепловосприятие перегревателей определяется топочным режимом и может изменяться в зависимости от загрязнения поверхностей нагрева, избытка воздуха, изменений состава топлива и т.п. Изменения паровой нагрузки приводят к перераспределению тепловосприятия между конвективной и радиационной частями перегревателя и изменениями температуры пара на выходе.

Для барабанных котлов наиболее распространен способ регулирования температуры пара на выходе с помощью пароохладителей. Конструктивно участок регулирования первичного перегрева образует часть поверхности нагрева пароперегревателя, включая обогреваемые и необогреваемые трубы, от места ввода охлаждающего агента до выходного коллектора, в котором необходимо поддерживать заданную температуру tп.п. Схема участка представлена на рис. 1.1. К возмущающим воздействиям относятся энтальпия на входе в участок hвх , расход потребляемого пара Gп.п и количество теплоты, воспринимаемое от топочных газов, Q"т. Выходной величиной участка служит энтальпия (температура) на выходе из пароперегревателя h0. Регулирующим воздействием служит расход охлаждающего агента Gвпр.

Рис.1.1. Принципиальная схема регулирования температуры перегретого пара

1 – барабан;

2, 3 – ступени пароперегревателя;

4 – пароохладитель;

5 – регулирующий клапан впрыска;

6 – охладитель пара;

7 – сборник конденсата;

8 – гидрозатвор;

9 – дифференциатор;

10 – регулятор.

В общепринятой схеме АСР температуры перегрева с исчезающим сигналом из промежуточной точки (рис. 1.1) регулятор перегрева 10 получает основной сигнал по отклонению температуры пара на выходе пароперегревателя tп.п и воздействует на расход охлаждающей воды и дополнительный сигнал, пропорциональный скорости изменения температуры пара в промежуточной точке (непосредственно за пароохладителем) dtпр/dt, упреждая изменения температуры на выходе при изменениях энтальпии частично перегретого пара hпр исчезает в установившемся режиме. Для формирования исчезающего сигнала обычно используют реальное дифференцирующее звено.

Рис.1.2. Структурная схема АСР температуры первичного перегрева пара

tп.п – температура перегретого пара;

tпр – температура пара в промежуточной точке (непосредственно за пароохладителем);

Д – дифференциатор;

ЗРУ – задатчик ручного управления.

Современные энергетические барабанные котлы оснащают для регулирования температуры первичного пара впрыскивающими пароохладителями, представляющими собой теплообменники смешивающего типа. Принцип их действия основан на изменении энтальпии частично перегретого пара за счет теплоты, отбираемой на испарение охлаждающей воды, впрыскиваемой в паропровод. Преимущество впрыскивающего охладителя – снижение инерционности участка регулирования; недостаток впрыскивающего пароохладителя — загрязнение пара охлаждающей водой. Устранение последнего достигается впрыском собственного конденсата из барабана. Для этого насыщенный пар из барабана (рис. 1.1) поступает в охладитель пара – конденсатор 6 и из сборника конденсата 7 подается на впрыск в пароохладитель 4.

Приближение места впрыска к выходу пароперегревателя уменьшает инерционность участка и, следовательно, улучшает качество процессов регулирования, В то же время это приводит к ухудшению температурного режима металла поверхностей нагрева, расположенных до пароохладителя. Поэтому на мощных энергетических котлах с развитыми пароперегревателями применяют многоступенчатое регулирование, в котором по ходу пара устанавливаются два и более впрыскивающих устройств, управляемых автоматическими регуляторами температуры. Это позволяет более точно регулировать температуру пара на выходе из котла и одновременно защитить металл предвключенных ступеней пароперегревателя.

Автоматический регулятор каждого впрыска также действует по двухимпульсной схеме: с основным сигналом по отклонению температуры пара на выходе «своей» ступени и дополнительным исчезающим сигналом по температуре пара после пароохладителя. При наличии нескольких потоков пара регулирование температуры первичного перегрева осуществляют раздельно путем установки автоматических регуляторов на каждом из паропроводов.