Способы закалки

Выбор способа охлаждения нагретой под закалку стальной детали зависит от ее формы, размеров и химического состава стали.

Чем сложнее форма и больше сечение детали, тем выше напряжения, возникающие при закалке, и больше опасность образования трещин. Внутренние напряжения при закалке образуются из-за разницы температур по сечению деталей при их охлаждении и различного по времени протекания фазовых превращений в разных участках детали. Возникновение фазовых напряжений обусловлено большим удельным объемом мартенсита по сравнению с аустенитом.

Чем больше содержание углерода в стали, тем большие объемные изменения протекают при превращении, тем больше опасность деформации и образования трещин, тем тщательнее должен быть выбор способа охлаждения при закалке.

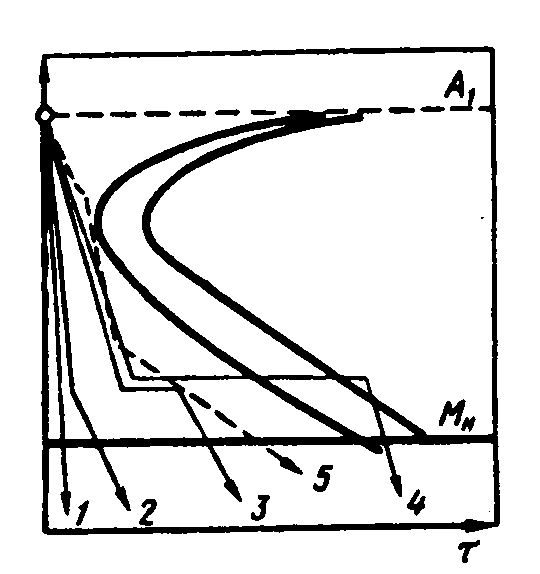

Идеальная кривая охлаждения должна характеризоваться скоростью немного меньшей критической в начале охлаждения при прохождении интервала наименьшей устойчивости аустенита и минимальной скоростью в конце охлаждения при мартенситном превращении (кривая 5 рис. 1).

Рис. 1 Схема режимов при разных способах закалки:

1 — закалка в одном охладителе; 2— закалка в двух средах; 3 — ступенчатая закалка; 4 — изотермическая закалка; 5 — идеальный режим охлаждения

Наиболее простой способ закалки — это закалка в одном охладителе (кривая 1), при которой нагретая деталь погружается в охлаждающую жидкость и остается там до полного охлаждения. Недостатком этого способа является возникновение значительных внутренних напряжений. Для деталей из углеродистых сталей сечением более 5 мм наиболее применяемой закалочной средой является вода, для деталей меньших размеров и легированных сталей — масло.

Для уменьшения внутренних напряжений применяется закалка в двух средах - прерывистая закалка (кривая 2), при которой деталь сначала охлаждают в воде до 300 — 4000С, а затем для окончательного охлаждения переносят в масло. Недостатком этого способа является трудность регулирования выдержки деталей в первой охлаждающей жидкости.

Точное регулирование времени выдержки детали в первой охлаждающей жидкости достигается при ступенчатой закалке (кривая 3). При этом способе деталь быстро охлаждается погружением в соляную ванну с температурой, немного превышающей (на 30 — 500С) температуру начала мартенситного превращения данной стали Мн, выдерживается при этой температуре до достижения одинаковой температуры по всему сечению, после чего охлаждается на воздухе. Мартенситное превращение происходит при медленном охлаждении, что резко снижает внутренние напряжения и возможность коробления. Недостатком этого способа является ограничение размера деталей. Из-за низкой скорости охлаждения в сравнительно нагретой среде при закалке крупных деталей в их центральных зонах скорость охлаждения может оказаться ниже критической. Максимальный диаметр деталей из углеродистых сталей, закаливаемых этим способом, составляет 10 мм, легированных 20 — 30 мм.

В отличие от ступенчатой при изотермической закалке (кривая 4) сталь выдерживается в ваннах до окончания изотермического превращения аустенита. Температура соляной ванны обычно составляет 250 — 3500С. В результате изотермической закалки получается структура бейнита с твердостью 45 — 55 HRС при сохранении повышенной пластичности и вязкости.

В структуре стали, закаленной при комнатной температуре, присутствует некоторое количество остаточного аустенита. Остаточный аустенит снижает твердость и износостойкость деталей и может приводить к изменению их размеров при эксплуатации при низких температурах из-за самопроизвольного образования мартенсита из аустенита. Дня уменьшения остаточного аустенита в структуре применяют обработку холодом.

Обработка холодом состоит в охлаждении стали ниже 00С до температур конца мартенситного превращения Мк (обычно не ниже -750С), получаемых в смесях сухого льда со спиртом. Обработка холодом должна производиться сразу же после закалки во избежание стабилизации аустенита.

Поверхностная закалка Поверхностная закалка состоит в нагреве поверхностного слоя стали выше Ас3 с последующим охлаждением для получения высокой твердости и прочности в поверхностном слое детали в сочетании с вязкой сердцевиной.

Нагрев под закалку производят токами высокой частоты (ТВЧ) — наиболее распространенным способом, в расплавленных металлах или солях, пламенем газовых или кислородно-ацетиленовых горелок, а также лазерным излучением.

После нагрева деталь охлаждают с помощью специальных охлаждающих устройств, разбрызгивающих на поверхность детали охлаждающую жидкость.

Структура закаленного слоя состоит из мартенсита, а переходной зоны — из мартенсита и феррита. Глубинные слои нагреваются до температур ниже критических и при охлаждении не упрочняются.

Преимуществами поверхностной закалки ТВЧ являются регулируемая глубина закаленного слоя; высокая производительность и возможность автоматизации; отсутствие обезуглероживания и окалинообразования; минимальное коробление детали. К недостаткам относятся высокая стоимость индуктора (индивидуального для каждой детали) и, следовательно, малая применимость ТВЧ в условиях единичного производства.

Для поверхностной закалки применяют обычно углеродистые стали, содержащие около 0,4 % С. Глубокая прокаливаемость при этом методе не используется, поэтому легированные стали обычно не применяют. Высокочастотной закалке подвергают шейки коленчатых валов, кулачковых валов, гильзы цилиндров, поршневые пальцы, детали гусениц, пальцы рессоры и т.д. Выбор толщины упрочняемого слоя зависит от условий работы детали. Если от детали требуется только высокая износостойкость, толщина упрочняемого слоя составляет 1,5 — 3 мм, в случае высоких контактных нагрузок и возможной перешлифовки оптимальная толщина возрастает до 5 — 10 мм.