- •З адание на проект повышения эксплуатационной надёжности электрооборудования участка поточной линии (вариант 5-II):

- •В ходе выполнения данного курсового проекта требуется:

- •Содержание проекта:

- •1. Расчёт показателей надёжности исходной системы электрооборудования.

- •2. Расчёт технико-экономич. Эффекта мероприятий по повышению надёжности.

- •2.1. Первый шаг модернизации двигателя.

- •2.1.1. Деноминация (завышение мощности установленных электродвигателей на один шаг):

- •2.1.2. Использование защищённых двигателей специального (сельскохозяйственного) исполн-я:

- •2.1.3. Применение упу (устройств противовулажн-я для защиты двигателя от попадания влаги):

- •2.1.4. Применение фуз (фазочувствительных устр-в защиты – защита от обрыва фазы и т.Д.):

- •2.1.5. Применение увтз (устройств встроенной тепловой защиты - защита от перегрузок и т.Д.):

- •2.2. Второй шаг модернизации двигателя.

- •2.2.1. Деноминация (завышение мощности установленных электродвигателей на один шаг):

- •2.2.2. Использование защищённых двигателей специального (сельскохозяйственного) исполн-я:

- •2.2.3. Применение упу (устройств противовулажн-я для защиты двигателя от попадания влаги):

- •2.2.4. Применение фуз (фазочувствительных устр-в защиты – защита от обрыва фазы и т.Д.):

- •2.2.5. Применение увтз (устройств встроенной тепловой защиты - защита от перегрузок и т.Д.):

- •2.2. Третий шаг модернизации двигателя.

- •2.3.1. Деноминация (завышение мощности установленных электродвигателей на один шаг):

- •2.3.2. Использование защищённых двигателей специального (сельскохозяйственного) исполн-я:

- •2.3.3. Применение упу (устройств противовулажн-я для защиты двигателя от попадания влаги):

- •2.3.4. Применение фуз (фазочувствительных устр-в защиты – защита от обрыва фазы и т.Д.):

- •2.3.5. Применение увтз (устройств встроенной тепловой защиты - защита от перегрузок и т.Д.):

- •2.4. Резервирование магнитных пускателей и предохранителей в подсистеме 2.

- •000000000000000000000000000000000000 Системы за ьза период за

- •3. Расчёт конечного экономического эффекта проведённых мероприятий.

- •4. Общая оценка проведённых мероприятий. Дальнейшие рекомендации.

- •Список использованной литературы:

Санкт – Петербургский Государственный Аграрный Университет

Кафедра электрических машин и электропривода

Курсовая работа на тему:

«Повышение эксплуатационной надёжности электрооборудования участка поточной линии»

Выполнил: студент 7414 гр. Ерастов Н.В. Проверил: Липатов Р.И.

С.П.Б. – Пушкин, 2011 г. |

З адание на проект повышения эксплуатационной надёжности электрооборудования участка поточной линии (вариант 5-II):

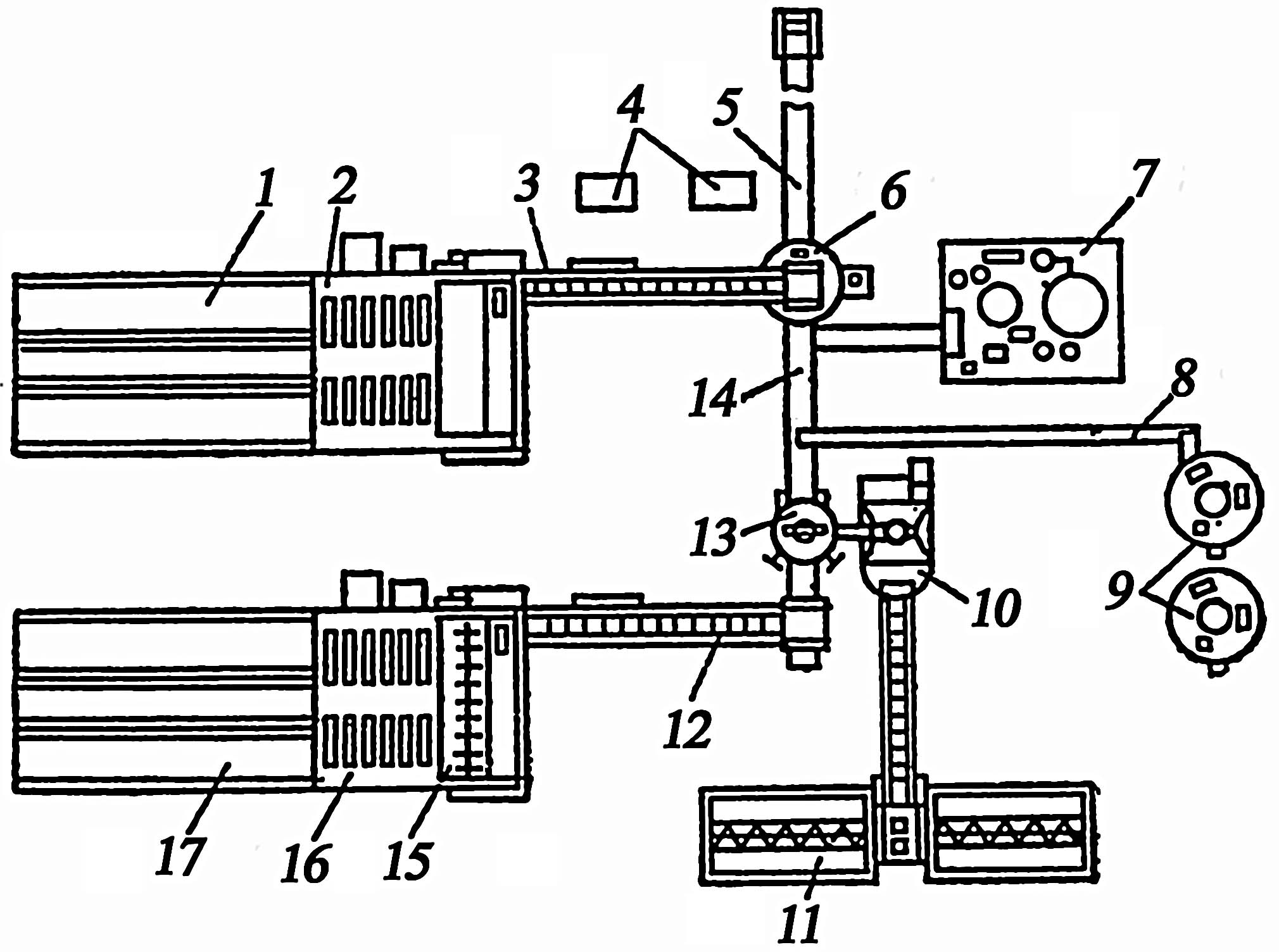

Известна технологическая схема производственного участка по заготовке кормовых смесей:

Обозначения: 1 – приёмные бункера питателя-загрузчика; 2 – транспортёры; 3 – скребковый дозирующий транспортёр; 4 - шкафы управления; 5 - выгрузной транспортёр; 6 – измельчи-тель-смеситель ИСК-3; 7 – оборудование ОМК-2; 8 – шнековый транспортёр; 9 – бункера-до-заторы; 10 – измельчитель ИКМ-5; 11 – транспортёр клубнекорнеплодов ТК-5Б; 12 – скреб-ковый дозирующий транспортёр; 13 – дозатор клубнекорнеплодов; 14 – сборный транспортёр; 15 – измельчитель соломы; 16 – транспортёры; 17 – приёмные бункера питателя-загрузчика;

Состав

участка поточной линии:

![]() -

технологич. цепочка;

-

технологич. цепочка;

Таблица 1. Исходные данные. Основные сведения об эксплуатации электрооборудования.

уровень загрузки |

уровень экспл. |

продолжит. работы |

Qгар |

Tобс , г. |

Б , 1/ч |

||||

А |

МП |

М |

tС, ч |

d |

m |

||||

0,35 |

0,90 |

0,75 |

0,4 |

5,5 |

26 |

10 |

0,88 |

0,25 |

210-7 |

Примечание: Б = 210-7 1/ч - принятая интенсивность отказов базового элемента системы;

Таблица 2. Коэффициенты, учитывающие надёжность и условия эксплуатации элементов.

элемент: |

автомат. выключ. |

кнопочн. блок |

предохр. |

контакты магн. пуск. |

катушка магн. пуск. |

двигатель |

коэффициент надёжности k |

4,6 |

5,0 |

25 |

25 |

20 |

64 |

к-т a1 , учиты-вающий условия использования ЭО |

0,350 |

1,0 |

1,0 |

0,900 |

1,0 |

0,422 |

к-т a2 , учиты-вающий условия окрууж. среды |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

10 |

к-т a3 = 1/, учитывающий уровень экс-плуатации ЭО |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

Примечание:

в таблице и при расчётах принимается,

что для автоматического выклю-чателя

коэффциент a1 = А

, для контактов магнитного пускателя

a1 = МП

, для асин-хронного электродвигателя

a1 = М3

, а для остальных элементов системы

к-т a1 = 1,0.

Примечание:

в таблице и при расчётах принимается,

что для автоматического выклю-чателя

коэффциент a1 = А

, для контактов магнитного пускателя

a1 = МП

, для асин-хронного электродвигателя

a1 = М3

, а для остальных элементов системы

к-т a1 = 1,0.

Таблица 3. Структура отказов двигателя (АД) и условные вероятности защиты двигателя.

доли отказов двига-теля исходной мощ-ности при отсутст-вии устр-в защиты: |

условная вероятность защиты двигателя при пспользовании: |

||||

завышения мощности |

двигателя с/х исп-я |

УПУ |

ФУЗ |

УВТЗ |

|

от увлажнения изо-ляции увл = 0,265 |

p = 0,7 |

p = 0,5 |

p = 0,95 |

p = 0 |

p = 0 |

от неполнофазных режимов нпф = 0,3 |

p = 0,7 |

p = 0 |

p = 0 |

p = 0,95 |

p = 0,7 |

от перегрузок дви-гателя пер = 0,3 |

p = 0,63 |

p = 0 |

p = 0 |

p = 0,8 |

p = 0,95 |

от заклинивания ротора зкл = 0,085 |

p = 0,3 |

p = 0 |

p = 0 |

p = 0,1 |

p = 0,6 |

от прочих причин зкл = 0,005 |

p = 0,35 |

p = 0,2 |

p = 0 |

p = 0 |

p = 0,5 |

При расчёте принять: кратность завышения мощности на один шаг деноминации: 1,39; кате-гория ущерба V = 3; нормативный коэффициент E = 0,18; отношение балансовых стоимостей: при деноминации (но 1 шаг завышения мощности) – 1,39; при использовании двигателя с/х ис- полнения – 1,3; при применении УПУ – 1,1; при применении ФУЗ – 1,28; при применении УВТЗ – 1,3.

Описание

технологического процесса:

Комплект

оборудования КОРК-15

предназначен для быстрого приготовления

влажных кормосмесей, в состав которых

входят солома (россыпью, в рулонах,

тюках), сенаж или силос, корнеклубнеплоды,

концентраты, меласса и раствор кар-бамида.

Комплект оборудования можно использовать

на молочнотоварных фермах и комплек-сах

на 800...2000 голов и откормочных фермах до

5000 голов крупного рогатого скота

(молодняка коров) во всех агроклиматических

и сельскохозяйственных зонах страны.

Описание

технологического процесса:

Комплект

оборудования КОРК-15

предназначен для быстрого приготовления

влажных кормосмесей, в состав которых

входят солома (россыпью, в рулонах,

тюках), сенаж или силос, корнеклубнеплоды,

концентраты, меласса и раствор кар-бамида.

Комплект оборудования можно использовать

на молочнотоварных фермах и комплек-сах

на 800...2000 голов и откормочных фермах до

5000 голов крупного рогатого скота

(молодняка коров) во всех агроклиматических

и сельскохозяйственных зонах страны.

Технологический процесс в кормоцехе протекает следующим образом. Из транспортного самосвального средства солома выгружается в приемный бункер 17, откуда поступает на конвейер 16, который предварительно разрыхляет рулоны, тюки и через дозирующие битеры подает их на транспортер точной дозировки 12, доставляющий солому на транспортер линии сбора 14, по которому она движется в сторону измельчителя-смесителя кормов 6.

Аналогичным образом силос из транспортного самосвального средства выгружается на лоток 1, затем поступает на конвейер 2, через дозирующие битеры подастся на транспор-тер точной дозировки 3 и далее поступает также в измельчитель-смеситель кормов 6.

Корнеклубнеплоды доставляются в кормоцех самосвальными мобильными средствами или подаются стационарными транспортерами из корнеплодохранилища, сблокированного с кор-моцехом, на транспортер ТК-5Б, откуда направляются в измельчитель-камнеуловитель ИКМ-5 10, где очищаются от загрязнений и измельчаются до нужных размеров. Далее кор-неплоды поступают в бункер-дозатор сочных кормов 13, затем на транспортер 14 линии сбора.

Концентрированные корма доставляются в кормоцех с комбикормовых предприятий загрузчиком ЗСК-10 и разгружаются в бункера-дозаторы 9, откуда шнековым транспортером 8 подаются на транспортер 14 линии сбора. В качестве обогатительных добавок используется меласса и водный раствор карбамида. Приготовление водного раствора карбамида, подогрев мелассы и дозирование обоих компонентов осуществляются оборудованием ОМК-2, а ввод в кормосмесь производится через форсунки измельчителя-смесителя ИСК-3.

Все компоненты рациона загружаются послойно на транспортер 14, и поступают в измельчитель-смеситель ИСК-3 для смешивания, доизмельчения и обогащения мелассой и раствором карбамида. Готовая смесь выгружается транспортером из измельчителя-смесителя в кормораздатчик КТУ-10А. Комплект обслуживают 2...3 человека-оператора.

Условия эксплуатации электрооборудования тяжелые – высокая влажность, большая неравномерность нагрузки, наличие в воздухе частиц пыли и крупных взвешенных частиц (соломы). Наиболее частая причина отказов электродвигателей – перегрузки и увлажнение изоляции, а также переход в неполнофазные режимы (например, вследствие обрыва фазы), зак-линивание ротора и проч. Отказ электроаппаратуры довольно часто приводит к остановке всей поточной линии, недоотпуску, а в некоторых случаях – к порче готовой продукции.