- •Оглавление Введение______________________________________________3

- •Введение

- •Выбор электродвигателя и кинематический расчёт

- •1.1. Определение требуемой мощности электродвигателя

- •Общий кпд редуктора

- •Требуемая мощность электродвигателя

- •Выбор электродвигателя

- •Определение общего передаточного отношения и разбивка его по ступеням привода

- •Кинематический расчёт привода.

- •Расчёт зубчатых колёс редуктора

- •2.1 Выбор материала

- •2.2 Определение допускаемых контактных напряжений Допускаемые контактные напряжения

- •2.3 Расчёт геометрических параметров зубчатого зацепления

- •2.4 Определение действующих контактных напряжений

- •2.5 Силовой расчёт передачи

- •Окружная

- •2.6 Проверка зубьев на выносливость по напряжениям изгиба

- •3. Предварительный расчёт валов редуктора

- •Конструктивные размеры шестерни и колеса

- •Конструктивные размеры корпуса редуктора

- •Диаметры болтов: фундаментных

- •Крепящих крышку к корпусу у подшипников

- •Выбор подшипников качения

- •7. Расчет ременной передачи

- •Литература

Ф

ЕДЕРАЛЬНОЕ

АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Ф

ЕДЕРАЛЬНОЕ

АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение

высшего профессионального образования

«Национальный исследовательский Томский политехнический университет»

Кафедра теоретической и прикладной механики

ПРИВОД ШАРОВОЙ КОЛЬЦЕВОЙ МЕЛЬНИЦЫ

Пояснительная записка

РЦО-160.00.000.ПЗ

Студент _____________________ Мареничев А.А.

Руководитель работы__________ Дегтярева А.М.

Томск-2012

П ривод

шаровой кольцевой мельницы

ривод

шаровой кольцевой мельницы

Техническое задание №24

М

Исходные данные:

Мощность на ведомом валу конич.передачи P5= 5 кВт.

Частота вращения ведомого вала конич.передачи п5=80 об/мин

Срок службы привода t=12000 часов

Ресурс

работы ремней клин. передачи th![]() 2000

2000

Привод нереверсивный, нагрузка постоянная

Оглавление Введение______________________________________________3

Выбор электродвигателя и кинематический расчёт_________4

Расчёт зубчатых колес редуктора__________________________ 6

Предварительный расчет валов редуктора__________________10

Конструктивные размеры шестерни и колеса_______________ 11

Конструктивные размеры корпуса редуктора_______________12

Выбор подшипников качения____________________________ 13

Расчет открытой ременной передачи______________________14

Проверка долговечности подшипников___________________ 16

Проверка прочности шпоночных соединений______________21

Уточнённый расчёт валов_______________________________22

Посадки основных деталей редуктора_____________________25

Выбор сорта масла_____________________________________27

Сборка редуктора______________________________________28

Заключение___________________________________________29

Литература___________________________________________30

Введение

Проект - это комплекс технических документов, относящихся к изделию, предназначенному для изготовления или модернизации, и содержащий чертежи, расчеты, описание с принципиальными обоснованиями, и пр.

Конструктор должен уметь выполнять кинематические, силовые, прочностные и другие расчеты; из множества форм, которые можно придать детали, из множества материалов, обладающих многочисленными и разнообразными свойствами, он должен выбрать такие, которые позволяют наивыгоднейшим образом использовать эти свойства для повышения эффективности и надежности изделия.

Целью данной работы является проектирование привода в соответствии с предложенной кинематической схемой.

Наиболее существенную часть задания составляет расчет и проектирование редуктора.

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины. Назначение редуктора - понижение скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим.

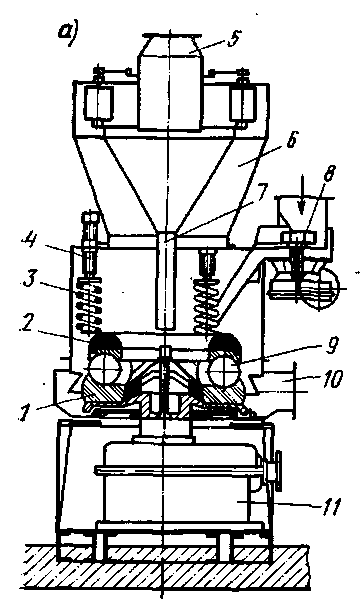

Ш аровая

кольцевая мельница состоит из нижнего

вращающегося кольца 1 с шарами 9, верхнего

желобчатого кольца 2 с пружинами 3 и

регулировочными винтами 4, редуктора

11 и вспомогательных устройств. Исходный

материал подается питателем 8 на нижнее

кольцо и, вращаясь вместе с ним,

отбрасывается на желоб с помещенными

в нем шарами диаметром 195-275 мм, где

измельчается. Измельченный материал

отбрасывается из-под шаров к кожуху,

откуда уносится воздушным потоком,

поступающим по трубе 10, и попадает в

сепаратор 6, где разделяется по крупности.

Крупные частицы материала возвращаются

по трубе 7 на допомол, а готовый продукт

по трубе 5 поступает в осадительное

устройство. Отношение диаметра шаров

к наибольшей крупности кусков исходного

материала обычно составляет 10... 12.

Производительность мельницы зависит

от свойств измельчаемого материала и

тонкости помола и определяется опытным

путем.

аровая

кольцевая мельница состоит из нижнего

вращающегося кольца 1 с шарами 9, верхнего

желобчатого кольца 2 с пружинами 3 и

регулировочными винтами 4, редуктора

11 и вспомогательных устройств. Исходный

материал подается питателем 8 на нижнее

кольцо и, вращаясь вместе с ним,

отбрасывается на желоб с помещенными

в нем шарами диаметром 195-275 мм, где

измельчается. Измельченный материал

отбрасывается из-под шаров к кожуху,

откуда уносится воздушным потоком,

поступающим по трубе 10, и попадает в

сепаратор 6, где разделяется по крупности.

Крупные частицы материала возвращаются

по трубе 7 на допомол, а готовый продукт

по трубе 5 поступает в осадительное

устройство. Отношение диаметра шаров

к наибольшей крупности кусков исходного

материала обычно составляет 10... 12.

Производительность мельницы зависит

от свойств измельчаемого материала и

тонкости помола и определяется опытным

путем.