- •«Лазерная технология резки лицевых панелей твердотельным лазером с квазинепрерывной ламповой накачкой»

- •Теоретическое введение

- •1.3.Закономерности лазерной резки металлов непрерывным излучением

- •Компьютерная часть

- •3. Экспериментальная часть

- •Излучатель

- •Стойка питания и охлаждения

- •Блок питания бп 4-40

- •Устройство охлаждения уо-2

- •Техника безопасности

- •Станок готов к работе!

- •Содержание отчета по лабораторной работе

- •Контрольные вопросы и вопросы для самопроверки

- •Литература для самоподготовки

Министерство образования и науки Российской Федерации

Рязанский государственный радиотехнический университет

Кафедра ЛТ

Методические указания к лабораторной работе №2

«Лазерная технология резки лицевых панелей твердотельным лазером с квазинепрерывной ламповой накачкой»

Рязань - 2011

Цели работы:

Знакомство с технологической цепочкой производства деталей с помощью технологии лазерной резки на ЛТК «Гранит-300»

Освоение навыков автоматизированного проектирования сопряженного с лазерной технологией раскройки металлических листов

Экспериментальное изготовление учебных деталей

Приборы и принадлежности:

ЛТК «Гранит-300», ПК компьютер, ПО AutoCad, Компас – 3D и SurfCam, исходный чертеж детали на бумажном носителе, металлическая листовая заготовка, штангенциркуль.

Теоретическое введение

В промышленности используют ряд процессов резки металлов, основанных на электрохимическом, электрофизическом и физико-химическом воздействиях. Ацителено-кислородная резка, плазменная резка, и другие физико-химические методы разделения обеспечивают повышение производительности по сравнению с механическими методами, но не обеспечивают высокой точности и чистоты поверхностей реза и требуют в большинстве случаев последующей механической обработки. Электроэрозионная резка позволяет осуществлять процесс разделения материалов с малой шириной и высоким качеством реза, но с малой производительностью. Водоабразивная резка требует больших затрат на дорогостоящий расходный материал (абразивный порошок).

К числу перспективных процессов разделения материалов следует отнести лазерную резку металлов, основанную на процессах нагрева, плавления, испарения, химических реакциях горения и удаления расплава из зоны резки.

Благодаря созданию надежного и достаточно экономичного лазерного оборудования в 70-80-х гг. возникла новая промышленная технология - лазерная технология обработки материалов.

Лазерная резка стальных листов толщиной до 6 мм по сложному контуру является наиболее распространенным технологическим процессом лазерной обработки в промышленности. Ее применяют для вырезки таких деталей, как прокладки, кронштейны, панели, приборные щитки, двери, декоративные решетки, дисковые пилы. Весьма эффективным оказалось применение лазерной резки фигурных изделий на стадии освоения новой продукции, так как из-за высокой гибкости лазерного оборудования значительно сокращаются сроки освоения изделий. В этих условиях лазерная резка экономичнее резки водяной струей и эрозионной проволокой. В настоящее время высокими темпами развивается резка пространственных изделий, в том числе с использованием роботов-манипуляторов, при этом лазерное излучение к зоне обработки может передаваться по гибкому, оптоэлектронному световоду.

Теоретические основы лазерной резки

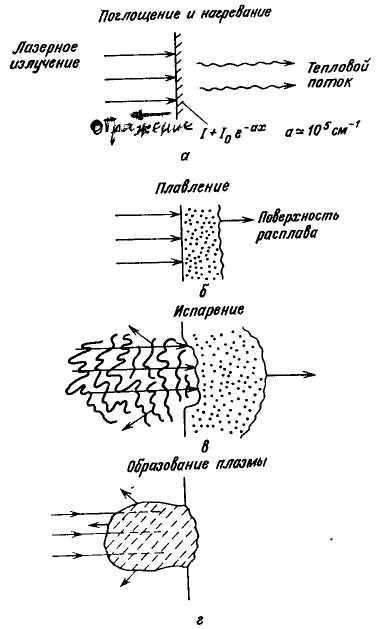

Физические явления, возникающие при взаимодействии лазерного излучения с веществом, схематично представлены на рис. 1.

Лазерное излучение, падающее на поверхность образца, поглощается в соответствии с экспоненциальным законом Бугера - Ламберта

![]() (1)

(1)

где I(х)-интенсивность лазерного излучения, проникшего на глубину х; I0 - интенсивность падающего лазерного излучения (для простоты не учитывается доля отраженного излучения). В металлах коэффициент поглощения α по порядку величины равен 105 см-1. Следовательно, поглощенная энергия выделяется в слое толщиной ~10-5 см.

Рис. 1. Физические процессы, протекающие при воздействии мощного лазерного пучка на поглощающую поверхность.

Выделившееся тепло проникает вглубь материала за счет теплопроводности (рис. 1, а). После того как температура поверхности достигнет точки плавления, начинается распространение границы жидкой фазы в глубь материала (рис. 1, б). При дальнейшем облучении начинается процесс испарения поверхности (рис. 1, в) и в материале формируется отверстие. Если интенсивность излучения достаточно велика, то после поглощения в удаляемом с поверхности материале образуется высокотемпературная непрозрачная плазма. Образовавшаяся плазма может распространяться навстречу лазерному пучку в форме индуцированной лазерным излучением волны поглощения. Возникшая плазма поглощает падающее лазерное излучение и экранирует поверхность (рис. 1, г).

Диапазоны изменения плотности мощности лазерного излучения, в которых преобладает тот или иной механизм взаимодействия, приведены в табл. 1. Соответствующие значения приводятся для спектральных участков: видимой и ближней инфракрасной областей, а также для области генерации СО2-лазера (~ 10 мкм). Приведенные в таблице данные следует рассматривать как приближенные. Их значения могут изменяться в зависимости от длительности импульса, характеристик облучаемой мишени и т. п. При относительно невысоких значениях плотности мощности излучения преобладает плавление. Повышение плотности мощности приводит к тому, что основную роль начинает играть испарение. Оно носит обычный характер и не сопряжено с заметным взаимодействием между падающим пучком и испарившимся материалом.

Таблица 1

Диапазоны плотности мощности лазерного излучения, в пределах которых преобладают те или иные процессы

Процесс |

Плотность мощности, Вт/см2 |

||

Видимая и ближняя ИК - области |

СО2-лазер |

||

Плавление |

~105 |

|

~105 |

Испарение |

106—1,5.108 |

|

106—2,5. 107 |

Индуцированная волна поглощения |

>1,5.108 |

|

>2,5.107 |

Обратный тормозной эффект в плазме |

<1012 |

|

? |

Коллективные эффекты в плазме |

≥1013 |

|

? |

При дальнейшем повышении плотности мощности излучения возникают индуцированные волны поглощения, которые оказывают преобладающее влияние на физические процессы, в то время как роль испарения снижается. Для СО2-лазеров порог возникновения волн поглощения примерно на порядок ниже, чем для твердотельных и волоконных лазеров, работающих в более коротковолновой части оптического спектра.

Приведенные в табл. 1 данные о пороге возникновения волн поглощения относятся к случаю воздействия лазерного микросекундного импульса на титановую мишень. Величина порога зависит от условий облучения. Тем не менее, приведенные в табл. 1 значения можно использовать для оценки порога возникновения рассматриваемых процессов взаимодействия по порядку величины.

При очень высоких значениях плотности мощности излучения начинают действовать дополнительные механизмы поглощения, к числу которых относится поглощение лазерного излучения в индуцированной им плазме в результате обратного тормозного эффекта или коллективных процессов, протекающих в плазме.

С точки зрения лазерных методов обработки материалов (сварка, резка, пробивка отверстий и т.п.) наибольший интерес представляет область, расположенная ниже порога возникновения волны поглощения. В этой области энергия лазерного излучения тратится на изменение состояния облучаемого объекта, тогда как в области выше порога энергия в основном идет на поддержание индуцированной волны поглощения и других плазменных явлений.

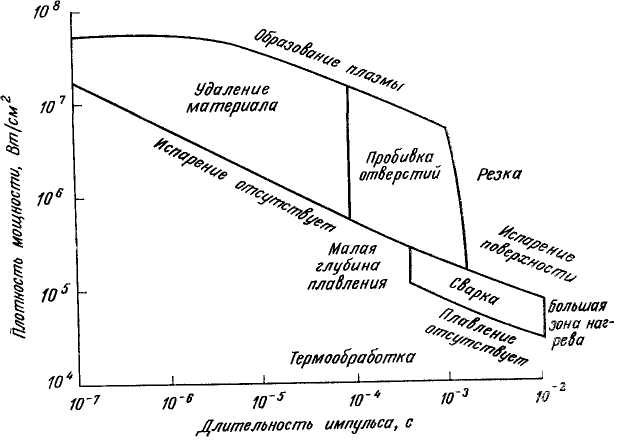

На рис. 2 показаны примерные области с различными режимами взаимодействия и отмечены их возможные применения.

Рис. 2. Диапазоны плотности мощности и длительности импульсов лазерного излучения, пригодные для различных процессов обработки материалов.

Параметры лазерного излучения, определяющие эффективность удаления обрабатываемого материала при импульсном воздействии

Для лазерной сварки испарение поверхности материала нежелательно. Однако при резке металлических материалов или пробивании в них отверстий этот эффект оказывается полезным. Если плотность мощности лазерного излучения на поверхности металла достаточно высока, то температура его поверхности быстро достигает точки кипения материала и в результате испарения в материале образуется углубление или отверстие.

Влияние параметров материала. При воздействии на поверхность импульсов излучения лазера, работающего в режиме свободной генерации (длительность, импульса ~1 мс), процесс удаления материала с поверхности включает в себя два основных процесса: плавление и испарение. Такая длительность импульса достаточно велика для того, чтобы испаренный материал успевал выноситься за пределы зоны взаимодействия. Испарение идет с постоянно подвергающейся облучению поверхности. В наиболее типичных условиях температура достигает точки кипения за очень короткое время. Время, в течение которого температура достигает точки кипения tB, определяется следующим выражением:

![]() (2)

(2)

где k, ρ и с - соответственно теплопроводность, плотность и удельная теплоемкость материала, Тв- точка кипения, То - температура окружающей среды и F - плотность мощности поглощенного излучения.

В табл. 2 приведены значения tB, полученные путем расчета по приведенной выше формуле при плотности мощности поглощенного излучения 105, 106 и 107 Вт/см2. Указанные пределы соответствуют плотности мощности, получаемой на поверхности при использовании стандартных твердотельных лазеров с простейшей фокусирующей оптикой. Вследствие отражения излучения от поверхности плотность поглощенной мощности может оказаться ниже плотности мощности в падающем пучке. Приведенные в табл. 2 значения времени tB могут быть очень малыми, так как при высоких значениях плотности поглощенной мощности испарение поверхности начинается очень быстро.

Таблица 2

|

Время tв (мкс)1) при плотности мощности поглощенного излучения (Вт/см2) |

||||

Металл |

|||||

|

105 |

106 |

107 |

||

Свинец |

118 |

|

1,18 |

|

12.10-3 |

Цинк |

128 |

|

1,28 |

|

13.10-3 |

Магний |

245 |

|

2,45 |

|

24,5.10-з |

Титан |

319 |

|

3,19 |

|

31,9.10-3 |

Хром |

1,54.103 |

|

15,4 |

|

154.10-3 |

Никель |

1,84.103 |

|

18,4 |

|

184.10-3 |

Железо |

1,86.103 |

|

18,6 |

|

186.10-3 |

Алюминий |

3,67.103 |

|

36,7 |

|

367.10-3 |

Молибден |

5,56.103 |

|

55,6 |

|

556.10-3 |

Медь |

8,26.103 |

|

82,6 |

|

826.10-3 |

Вольфрам |

10,46.103 |

|

104,5 |

|

1046.10-3 |

Значения времени tB вычислены в предположении о равномерном распределении поглощенной мощности лазерного излучения на бесконечной плоскости.

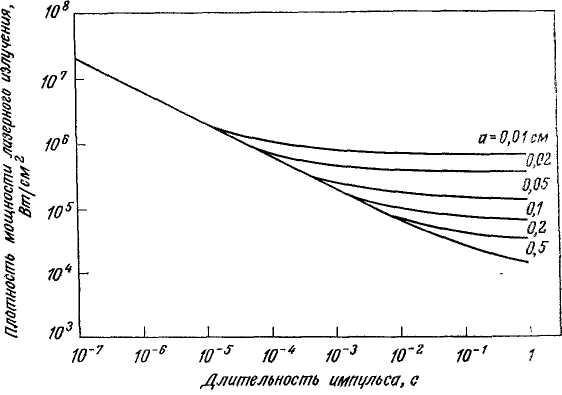

На рис. 3 показано, как на эти результаты влияет конечное значение диаметра лазерного пучка на поверхности. Приведенные кривые характеризуют плотность мощности лазерного излучения, которая необходима для того, чтобы началось испарение поверхности.

Плотность мощности представлена как функция длительности лазерного импульса и диаметра лазерного пучка на поверхности алюминиевого образца. При очень малых длительностях импульса перенос тепла в поперечном направлении оказывается несущественным и полученный результат не зависит от размеров облучаемого пятна. В этих случаях результат хорошо описывается выражением (2). При увеличении длительности импульса становится существенным перенос тепла в поперечном направлении и конечный результат зависит от размеров облучаемого пятна.

При малых размерах облучаемого пятна поперечные градиенты температуры становятся высокими, и тепловой поток очень быстро распространяется в сторону от фокальной области. Следовательно, испарение при небольшом диаметре облучаемого пятна, требует более высокой плотности мощности. До того как начнется процесс кипения материала, поверхность должна хотя бы частично расплавиться. Из-за очень высокой скорости развития процесса кипения не хватает времени для того, чтобы расплавить достаточно большое количество материала.

Рис. 3. Плотность мощности лазерного излучения, необходимая для нагревания поверхности массивного алюминиевого образца до точки кипения, в зависимости от длительности импульса и радиуса гауссова пучка а.

Таким образом, при высоких плотностях мощности лазерного излучения преобладает процесс испарения, а плавление играет менее важную роль. Лазерная энергия, продолжающая поступать к поверхности материала после того, как ее температура достигнет точки кипения, идет на покрытие расхода на скрытую теплоту испарения. Удаляемый из образца материал находится в паровой фазе. В результате в образце образуется отверстие.

Время, которое необходимо для того, чтобы температура поверхности достигала точки кипения, обычно составляет лишь небольшую часть длительности импульса. После этого устанавливается равновесие, и испарение поверхности идет с постоянной скоростью VB, которая определяется следующим соотношением:

VB=F/{ρ[L+c(TB -To)]}, (3)

где L — удельное значение скрытой теплоты испарения.

При разумном выборе условий работы, указанная скорость может сохраняться в течение почти всей длительности импульса лазера, работающего в режиме свободной генерации. Для характерного импульса твердотельного лазера длительностью ~1 мс глубина испарившейся части типичного металла составляет ~1 мм.

Одним из важнейших факторов является скрытая теплота испарения. Металлы с низким значением скрытой теплоты испарения испаряются в значительно большем количестве по сравнению с металлами, имеющими высокую скрытую теплоту испарения (например, вольфрам). Количество испарившегося материала зависит от условий облучения материала лазерным пучком, а глубина отверстия, которое может быть получено при помощи импульсного лазера, ограничена.

В общем случае резка осуществляется при более высоких значениях плотности мощности лазерного излучения, чем сварка. Поэтому для резки требуется более точная фокусировка лазерного пучка.

Если исходить из того, что весь удаляемый материал испаряется, то количество материала, которое можно удалить с помощью лазера, будет ограничиваться величиной скрытой теплоты испарения. Максимальная глубина слоя испаряемого материала, очевидно, определяется следующим выражением:

D=Eo/Aρ[c(TB-To)+L], (4)

где с - удельная теплоемкость, Тв - температура кипения, То - температура окружающей среды, L - скрытая теплота испарения в расчете на единицу массы, ρ - плотность материала, Ео - энергия лазерного импульса и А - площадь, облучаемая пучком.

Приведенное соотношение является прямым следствием закона сохранения энергии. Оно основывается на предположении о том, что вся энергия лазерного импульса затрачивается на нагрев удаляемого материала до температуры кипения и передачи ему скрытой теплоты испарения. С его помощью оценивается максимальное количество удаляемого материала. Для типичного металла (например, алюминия) перечисленные выше параметры имеют следующие значения: ρ=2,7г/см3, с=0,97Дж/г.°С, TB-To = 2447оС, L = 10900 Дж/г. Если взять рубиновый лазер с выходной энергией 10 Дж, пучок которого фокусируется в пятно площадью 10-3 см2, то, согласно приведенной выше формуле, максимальная глубина пробиваемого отверстия составит 0,28 см.

На практике глубина отверстия зависит от целого ряда других факторов. К уменьшению размера отверстия приводят потери энергии лазерного излучения в результате отражения пучка от поверхности и отвода тепла вглубь образца за счет теплопроводности. Расплескивание расплавленного материала, который не успевает полностью испариться, ведет к увеличению глубины отверстия. Верхний предел количества удаляемого материала определяется формулой (4).

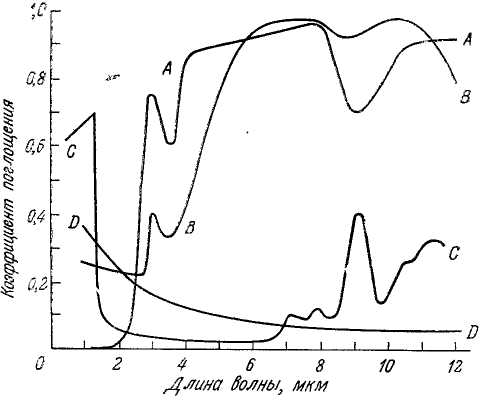

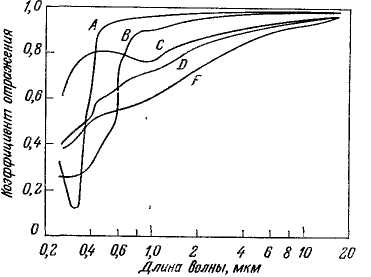

Влияние длины волны. Не менее важным фактором является зависимость коэффициентов отражения и поглощения материала от длины волны. На рис 3 показана относительная доля энергии излучения, поглощаемая различными материалами, в зависимости от длины волны, а на рис. 4 зависимость коэффициента отражения различных металлов от длины волны.

Приведенные на рис. 4 кривые характеризуют количество поглощенной энергии, играющей наиболее важную роль. Потери энергии могут быть связаны с отражением, а в случае неметаллических материалов - с частичным прохождением излучения. Поэтому для неметаллических материалов указывается толщина образца. Доля поглощенной энергии зависит от многих факторов, в том числе от чистоты материала и характера обработки поверхности. Так, например, небольшой максимум, наблюдаемый на кривой поглощения кремния в окрестности 9,5 мкм, обусловлен примесью кислорода в кремнии. Приведенные на рис. 3 данные следует рассматривать как наиболее типичные, а не как универсальные точные значения, пригодные во всех случаях.

Рис. 4. Зависимость коэффициента поглощения различных материалов от длины волны.

А - стекло пирекс толщиной 3.2 мм; В - глиноземная керамика AD-5 (массивный образец);

С - кремний р-типа толщиной 1,68 мм; В - железо (массивный образец).

Рис. 5. Коэффициент отражения различных металлов как функция длины волны.

А - полированное серебро; В - медь; С - алюминий; D-никель; F-углеродистая сталь.

Рис. 3 помогает выбрать тип лазера, необходимый для резки выбранного материала. Например, стекло и плексиглас обладают высокой прозрачностью в видимой и ближней инфракрасной областях спектра, и поэтому в них поглощается лишь небольшая часть энергии лазера на АИГ с неодимом, но они сильно поглощают излучение на длине волны СО2 лазера (10,6 мкм), который и следует использовать для резки этих материалов. Указанная особенность характерна для большинства органических материалов (керамика, дерево, кожа и т.п.), которые обладают сильным поглощением в окрестности длине волны излучения СО2 лазера. У кремния более высокий коэффициент поглощения в ближней инфракрасной области, и он эффективнее поглощает энергию лазера на АИГ с неодимом по сравнению с энергией излучения СО2 лазера. Кривая для железа типична для всех металлов, имеющих высокий коэффициент отражения в дальней инфракрасной области (~10 мкм).

Коэффициент отражения металлов возрастает по мере смещения в дальнюю ИК-область спектра (рис. 5). Для длин волн, превышающих 5 мкм, коэффициенты отражения практически всех металлов превышают 90%. В указанной области коэффициент отражения связан с электропроводностью материала. Металлы с высокой электропроводностью обладают максимальными значениями коэффициента отражения в ИК - области спектра. Так, золото имеет более высокий коэффициент отражения, чем алюминий, а алюминий в свою очередь имеет более высокий коэффициент отражения, чем сталь. В такой же последовательности эти материалы располагаются в зависимости от их электропроводности.

Таким образом, большое практическое значение имеет правильный выбор длины волны лазера. В области более коротких волн значение величины 1-R существенно выше, чем на длине волны СО2 лазера. В частности, для стали при λ=1,06 мкм величина 1-R составляет ~0,35, что в семь раз выше, чем при λ,=10,6 мкм. Отсюда следует, что если на поверхность стали падают пучки лазеров на АИГ с неодимом и СО2 лазеров, имеющие одинаковую интенсивность, то, в начальной стадии, из пучка лазера на АИГ с неодимом поглощается в семь раз больше энергии. Поэтому во многих случаях контурная резка выполняется легче более коротковолновым лазером.

Влияние поляризации лазерного излучения. При перемещении лазерного излучения относительно материала образуется рез, нормаль к поверхности которого составляет с падающим лучом угол . При наклонном падении отражение лазерного излучения зависит от поляризации. Способности поглощения лазерного излучения - составляющей, лежащей в плоскости падения луча, и - составляющей, перпендикулярной плоскости падения луча, в общем случае различны. Это означает, что способность поглощения поляризованного излучения зависит от ориентации электрического вектора напряженности относительно поверхности металла.

При ширине луча d и толщине разрезаемого материала h средний угол падения определяется выражением = arctg (h/d).

Например, при резке материала толщиной 1,5 мм с диаметром пятна фокусировки 0,1 мм угол = 800 .

Используя зависимость эф от угла падения луча на поверхность можно определить доли поглощенного лазерного излучения для параллельной и перпендикулярной составляющих поляризации и их отношение / = 20, при = 800.

Это означает, что при совпадении плоскостей резки и поляризации луча (при направлении резки, параллельной плоскости поляризации) поглощенная на лобовой поверхности реза мощность излучения в 20 раз больше, чем при перпендикулярном положении векторов скорости резки и поляризации.

Это характерный случай получения глубокого реза в материале, т.к. отношение h/d составляет примерно 5...6, и при рассмотрении необходимо учитывать влияние поляризации.

В случае поверхностной обработки или неглубокого проникновения излучения в материал, когда отношение h/d принимает небольшие значения, влиянием ориентации векторов скорости резки и поляризации можно пренебречь. Например, при резке металла на глубину 0,3 мм угол составит 450, а отношение поглощения параллельной к перпендикулярной составляющих поляризации равно 1,2.

Отражательная способность металлов существенно зависит от температуры, а отношение / уменьшается с уменьшением температуры. Так как поглощательная способность сильно зависит от угла падения, относительная разориентация векторов скорости резки и поляризации, линейно поляризованного излучения может привести к наклону реза.

При совпадении

плоскостей реза и поляризации большая

часть энергии излучения поглощается

впереди реза, что обеспечивает максимальную

скорость резки при минимальной ширине.

Если плоскость поляризации перпендикулярна

плоскости реза, то большая часть энергии

излучения поглощается боковыми сторонами

реза. При промежуточных углах между

векторами

![]() поглощение несимметрично, что приводит

к расширению реза и его искажению. С

увеличением скорости резки углы скоса

кромок увеличиваются.

поглощение несимметрично, что приводит

к расширению реза и его искажению. С

увеличением скорости резки углы скоса

кромок увеличиваются.