- •Задание

- •1 .Монтаж электрического и электромеханического оборудования

- •Нормы испытаний силовых кабельных линий, находящихся в эксплуатации.

- •Предварительное определение вида повреждения кабельных линий

- •Проверка сопротивления изоляции обмоток

- •Проверка коэффициента трансформации трансформаторов тока

- •Снятие характеристик намагничивания трансформаторов тока

- •Проверка трансформаторов напряжения

Проверка сопротивления изоляции обмоток

Сопротивление изоляции обмоток измерительных трансформаторов проверяют мегомметром на напряжение 1000—2500 в. При этом измеряют сопротивление изоляции первичной и каждой из вторичных обмоток по отношению к корпусу, а также сопротивление изоляции между всеми обмотками. Электрическую прочность изоляции вторичных обмоток испытывают напряжением 2000 в переменного тока в течение 1 мин.

Изоляцию вторичных обмоток трансформаторов тока допускается испытывать совместно с цепями вторичной коммутации переменным током напряжением 1000 в в течение 1 мин.

Электрическую прочность изоляции первичных обмоток испытывают по нормам, приведенным в п. 4 настоящего раздела.

Проверка коэффициента трансформации трансформаторов тока

Коэффициент трансформации проверяют по схеме, приведенной на рис. 11. При помощи нагрузочного трансформатора НТ в первичную обмотку подают ток, равный

или

близкий к номинальному, но не менее 20%

номинального. Коэффициент трансформации

проверяют для всех вторичных обмоток

и на всех ответвлениях.

или

близкий к номинальному, но не менее 20%

номинального. Коэффициент трансформации

проверяют для всех вторичных обмоток

и на всех ответвлениях.

Снятие характеристик намагничивания трансформаторов тока

Наиболее

распространенный дефект трансформаторов

тока —

витковое замыкание во вторичной обмотке.

Этот дефект лучше всего выявляется при

проверке характеристики намагничивания,

которая является основной для оценки

исправности и определения погрешностей

или тождественности трансформаторов,

предназначенных для дифференциальных

и земляных защит. Витковое замыкание

выявляется по снижению характеристики

намагничивания й уменьшению ее

крутизны.

На рис. 13 видно, что даже

при закорачивании всего 1—2

витков происходит резкое снижение

характеристики, определяемой при этом

испытании.

Наиболее

распространенный дефект трансформаторов

тока —

витковое замыкание во вторичной обмотке.

Этот дефект лучше всего выявляется при

проверке характеристики намагничивания,

которая является основной для оценки

исправности и определения погрешностей

или тождественности трансформаторов,

предназначенных для дифференциальных

и земляных защит. Витковое замыкание

выявляется по снижению характеристики

намагничивания й уменьшению ее

крутизны.

На рис. 13 видно, что даже

при закорачивании всего 1—2

витков происходит резкое снижение

характеристики, определяемой при этом

испытании.

Проверка трансформаторов напряжения

Методы проверки трансформаторов напряжения не отличаются от методов проверки и испытания силовых трансформаторов, описанных выше. Некоторую особенность составляет проверка дополнительной обмотки 5-стержневых трансформаторов напряжения типа НТМИ. Эта обмотка соединена в разомкнутый треугольник. Проверка полярности ее производится по схеме, приведенной на рис. 16, путем поочередного подключения «плюса» батареи на все три вывода обмотки высшего напряжения в то время, как «минус» батареи, остается постоянно включенным на нулевой вывод. При правильном соединении обмоток отклонение гальванометра во всех случаях будет в одну сторону.

9.5 Особенности ремонта электрооборудования распределительных устройств

Капитальный ремонт оборудования проводится в следующие сроки:

масляные выключатели — 1 раз в 6—8 лет при условии контроля характеристик выключателя с приводом в межремонтный период;

воздушные выключатели — 1 раз в 4—6 лет;

разъединители и выключатели нагрузки—1 раз в 4— 8 лет (в зависимости от конструктивных особенностей); шинные разъединители внутренней установки — по мере необходимости, так как это связано с выводом в ремонт всей системы сборных шин;

отделители и короткрзамыкатели с открытым ножом и их приводы — 1 раз в 2—3 года.

Капитальный ремонт остальных аппаратов РУ (трансформаторов тока и напряжения, конденсаторов связи и т. д.) проводится по мере необходимости в зависимости от результатов испытаний и осмотров.

Периодичность капитального ремонта оборудования РУ допускается изменять (уменьшать или увеличивать межремонтный период) исходя из опыта эксплуатации, значений отключаемых аппаратами токов КЗ, результатов измерений характеристик и испытаний, проводимых в межремонтный период.

Текущий ремонт оборудования распределительных устройств проводится по мере необходимости в сроки, устанавливаемые главными инженерами предприятий. Объем

текущего ремонта, как правило, ограничивается внешним осмотром, чисткой, смазкой трущихся частей и измерением сопротивления постоянному току контактов в § 10.3 приведен примерный объем работ, выполняемых при текущем ремонте воздушных выключателей.

Внеплановый ремонт оборудования проводится после использования им коммутационного или механического ресурса. Коммутационный ресурс выключателей зависит от числа отключений КЗ и значений отключаемых при этом токов. Так, например, номинальный ток отключения допускается отключать выключателями серий МКП, У и воздушными выключателями не более 10 раз. При меньших значениях токов КЗ допускается большее число отключений, Для учета числа и значений отключаемых токов КЗ на выключателях устанавливаются автоматические счетчики (например, счетчики коротких замыканий СКЗ-6). Для увеличения межремонтного периода масляных выключателей указанное выше измерение характеристик заключается в проверке состояния контактов выключателя путем измерения значения вжима, характеризующего контактное давление; измерении переходного сопротивления системы и собственного времени отключения и включения выключателя и построении кривых скорости движения траверсы с контактами.

9.6 Испытания электрооборудования распределительных устройств подстанций после ремонта

Испытания проводятся, как правило, при текущих и капитальных ремонтах электрооборудования. Кроме того, проводятся межремонтные, т, е. профилактические испытания, которые позволяют выявить возникшие в процессе монтажа или эксплуатации оборудования или кабельных линий дефекты, что дает возможность своевременно устранить эти дефекты, предотвратить аварию или не допустить уменьшения выдачи электроэнергии потребителям.

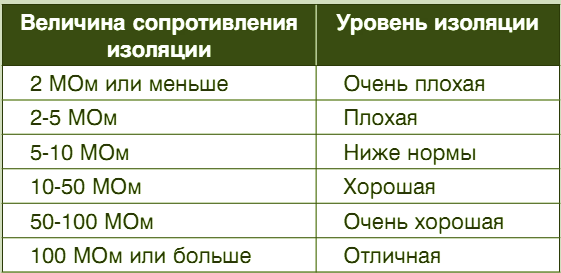

Для каждого оборудования, аппаратов и сетей существуют нормы сопротивления изоляции, которые устанавливаются "Правилами устройств электроустановок".

Для определения состояния изоляции применяются два метода: измерение сопротивления данного участка электроустановки или аппарата с помощью мегаомметра или проверка состояния изоляции повышенным, строго нормированным напряжением.

При измерении сопротивления изоляции мегаомметром стрелка его шкалы показывает сопротивление изоляции испытываемого аппарата или участка, цепи.

Для испытания изоляции повышенным напряжением применяют различные аппараты выпрямленного и переменного тока.

Наиболее

часто при испытании изоляции применяется

кенотронная установка.. Она монтируется

в кузове автомашины и имеет собственный

источник электроэнергии. Испытание

переменным током промышленной частоты

производится путем присоединения

испытываемого объекта к выводу переменного

тока, после чего поднима

Наиболее

часто при испытании изоляции применяется

кенотронная установка.. Она монтируется

в кузове автомашины и имеет собственный

источник электроэнергии. Испытание

переменным током промышленной частоты

производится путем присоединения

испытываемого объекта к выводу переменного

тока, после чего поднима

ют напряжение регулятором до испытательного. Контроль за напряжением осуществляется по шкале киловольтметра, отградуированной в киловольтах.

Напряжение при испытаниях плавно поднимают до испытательного и поддерживают неизменным в течение всего периода испытания. Время испытания определено "Правилами технической эксплуатации электроустановок потребителей и правилами техники безопасности при эксплуатации электроустановок потребителей" для каждого вида оборудования, аппаратов и сетей и колеблется от 1 до 10 мин. Во время капитального ремонта распределительных устройств напряжением до 1 кВ, который проводится один раз в 3 года, сопротивление изоляции элементов приводов выключателей, разъединителей, вторичных цепей аппаратуры, силовых и осветительных проводок испытывают напряжением промышленной частоты 1 кВ в течение 1 мин или мегаомметром напряжением 1000 В.

Повышенным напряжением 1000 В в течение 1 мин испытывают вторичные цепи схем защиты, управления, сигнализации со всеми присоединенными аппаратами (катушки приводов, автоматов, магнитные пускатели, контакторы, реле и т. п.). Сопротивление изоляции аккумуляторной батареи после eё монтажа должно быть, не менее :

Номинальное напряжение, В |

24 |

48 |

110 |

220 |

Сопротивление, кОм |

14 |

25 |

50 |

100 |

Выключатели, разъединители, заземляющие ножи, короткозамыкатели, отделители и их приводы испытывают не реже одного раза в 3 года одновременно с капитальным ремонтом. Наименьшие допустимые величины сопротивления опорной изоляции, измеренной мегаомметром на напряжение 2,5 кВ, при номинальном напряжении до 15 кВ составляют 1000 МОм и свыше 20 кВ - 5000 МОм. Испытание этой изоляции выключателей напряжением до 35 кВ повышенным напряжением промышленной частоты производят в течение 1 мин. Испытательное напряжение опорных одноэлементных изоляторов, кВ

Наименование изоляторов |

Номинальное напряжение, кВ |

||||

6 |

10 |

15 |

20 |

35 |

|

Изоляторы, испытываемые отдельно |

32 |

42 |

57 |

68 |

100 |

Изоляторы, установленные в цепях шин и аппаратов |

32 |

42 |

55 |

65 |

95 |

Штыревые

изоляторы шинных мостов напряжением 6

- 10 кВ, опорные и подвесные фарфоровые

тарельчатые изоляторы, а также контактные

соединения шин и присоединений к

аппаратуре при отсутствии термоиндикаторов

испытывают один раз в 3 года.

Штыревые

изоляторы шинных мостов напряжением 6

- 10 кВ, опорные и подвесные фарфоровые

тарельчатые изоляторы, а также контактные

соединения шин и присоединений к

аппаратуре при отсутствии термоиндикаторов

испытывают один раз в 3 года.

Испытательное напряжение вводов и проходных изоляторов

Номинальное напряжение, кВ |

Испытательное напряжение, кВ |

||

Керамические изоляторы |

Аппаратные вводы и проходные изоляторы |

||

с керамической или жидкой изоляцией |

с бакелитной изоляцией |

||

6 |

32 |

32 |

28,8 |

10 |

42 |

42 |

37,8 |

15 |

57 |

55 |

49,5 |

25 |

68 |

65 |

58,5 |

35 |

100 |

95 |

85,5 |

Испытание изоляции масляных выключателей напряжением до 35 кВ повышенным напряжением промышленной частоты производится в течение 1 мин. Испытательное напряжение принимается в соответствии с данными табл.

Испытательное напряжение внешней изоляции масляных выключателей

Номинальное напряжение, кВ |

Испытательное напряжение, кВ, для аппаратов с изоляцией |

|||

керамической |

из органических материалов |

|||

нормальной |

облегченной |

нормальной |

облегченной |

|

6 |

32 |

21 |

28,8 |

18,9 |

10 |

42 |

32 |

37,8 |

28,8 |

15 |

55 |

48 |

49,5 |

43,2 |

20 |

65 |

-- |

58,5 |

-- |

35 |

95 |

-- |

85,5 |

-- |

Сопротивление постоянному току контактов масляных выключателей не должно отличаться от данных завода-изготовителя.

Испытательное

напряжение изоляции обмоток вместе с

вводами, кВ

Испытательное

напряжение изоляции обмоток вместе с

вводами, кВ

Вид испытания |

Класс напряжения изоляции обмоток, кВ |

|||||

до 0,63 |

6 |

10 |

15 |

20 |

35 |

|

Заводское |

5 |

25 |

35 |

45 |

55 |

85 |

После капитального ремонта: со сменой обмоток |

4,5 |

22 |

31 |

40 |

49 |

76 |

без смены обмоток |

3,75 |

19 |

25 |

34 |

41 |

64 |

Результаты

испытаний заносят в протокол. Эти данные

необходимы для сопоставления полученных

результатов с результатами предыдущих

испытаний, проведенных в различное

время до данного ремонта.

Испытания

трансформаторов после ремонта выполняются

по всей программе и в объеме, предусмотренном

действующими правилами и нормами.

При

профилактических испытаниях изоляция

обмоток силовых трансформаторов

испытывается повышенным напряжением

промышленной частоты в соответствии с

табл. 8 в течение 1 мин.

Результаты

испытаний заносят в протокол. Эти данные

необходимы для сопоставления полученных

результатов с результатами предыдущих

испытаний, проведенных в различное

время до данного ремонта.

Испытания

трансформаторов после ремонта выполняются

по всей программе и в объеме, предусмотренном

действующими правилами и нормами.

При

профилактических испытаниях изоляция

обмоток силовых трансформаторов

испытывается повышенным напряжением

промышленной частоты в соответствии с

табл. 8 в течение 1 мин.

Испытательные напряжения внутренней изоляции маслонаполненных трансформаторов

Класс напряжения, кВ |

Испытательное напряжение изоляции по отношению к корпусу и другим обмоткам, кВ |

|

нормальной |

облегченной |

|

До 0,69 |

4,5 |

2,7 |

6 |

22,5 |

15,4 |

10 |

31,5 |

21,6 |

20 |

49,5 |

-- |

Испытательные напряжения выпрямленного тока для силовых кабелей

Тип кабеля |

Испытательное напряжение, кВ, для кабелей на рабочее напряжение, кВ |

Продолжительность, мин. |

||

6 |

10 |

20 |

||

С бумажной изоляцией |

36 |

60 |

100 |

10 |

Эти данные используются для сравнения при последующих испытаниях и измерениях. Они дают возможность проанализировать состояние и работоспособность оборудования, запланировать время проведения необходимого ремонта для увеличения сопротивления изоляции или уменьшения токов утечек и таким образом увеличить время эксплуатации оборудования в безаварийном режиме.

9.7 Техника безопасности при ремонте трансформаторов и электрооборудования подстанций

Работать под поднятой крышкой трансформатора во время ревизии обмоток или переключателя ступеней напряжения разрешается только при условии, если между крышкой и баком трансформатора установлены предохранительные прокладки, надежно удерживающие выемную часть (керн) трансформатора.

Работать

внутри бака разрешается только в том

случае, если из бака полностью удалены

масляные пары, выемная часть не висит

над баком и внутри бака применены

переносные лампы на напряжение не выше

12 В. Запрещается использовать для

промывки бака и арматуры трансформатора

бензин или другие легковоспламеняющиеся

вещества. Удалять остатки масла из баков

и очищать их внутреннюю поверхность

разрешается только при вынутой и

отведенной в сторону выемной части.

Зажигать огонь и курить в баке

трансформатора запрещено.

Работать

внутри бака разрешается только в том

случае, если из бака полностью удалены

масляные пары, выемная часть не висит

над баком и внутри бака применены

переносные лампы на напряжение не выше

12 В. Запрещается использовать для

промывки бака и арматуры трансформатора

бензин или другие легковоспламеняющиеся

вещества. Удалять остатки масла из баков

и очищать их внутреннюю поверхность

разрешается только при вынутой и

отведенной в сторону выемной части.

Зажигать огонь и курить в баке

трансформатора запрещено.

Проезды к помещению или месту, где производится сушка, должны обеспечить беспрепятственный проезд пожарной автомашины в случае возникновения пожара.

Помещение, в котором будет производиться сушка трансформатора и трансформаторного масла, должно быть обеспечено вентиляцией, телефоном, водоснабжением и противопожарными средствами.

В помещениях, предназначенных для сушки, запрещается находиться посторонним лицам, разводить открытый огонь или курить, хранить бочки с трансформаторным маслом или другими горючими материалами, применять войлок, древесные стружки или паклю для теплоизоляции трубопроводов, емкостей и кожухов.

До начала сушки трансформаторов электрическим током корпуса, трубопроводы и баки трансформаторов должны быть заземлены. При сушке силовых трансформаторов необходимо место работы оградить. Во всех опасных местах необходимо вывесить знаки безопасности. Все электровоздуходувки и другие нагревательные приборы и аппараты должны иметь приспособление, не пропускающее искры.

При сварочных работах должны соблюдаться следующие условия:

– сварщик должен пройти специальный инструктаж по пожарной безопасности;

– при сварке обязательно должны применяться экраны;

– к сварке маслонаполненной аппаратуры могут допускаться сварщики высокой квалификации, прошедшие специальную подготовку и имеющие опыт данной работы.

Производить сварочные работы или пайку в помещении, в котором работает маслоочистительная аппаратура, запрещается.

Установка маслоочистительной аппаратуры на монтажной площадке должна позволять обслуживающему персоналу свободный подход к аппаратуре со всех сторон. Расстояние между стенами и оборудованием до аппаратуры должно быть не менее 0,75 м с трех сторон, а со стороны управления — не менее 1,5 м.

Запрещается устранять какие-либо дефекты в маслоочистительной аппаратуре во время ее работы.

Установку и крепление радиаторов, расширительного бака, выводов в фарфоровых маслонаполненных изоляторах и других деталей трансформатора разрешается производить только с помощью грузоподъемных механизмов. Перед тем как производить измерение сопротивления изоляции обмоток, необходимо отключить питание намагничивающей и рабочих обмоток, соединенных в схему нулевой последовательности.

Совмещать монтажные работы на трансформаторе с работами по его испытаниям категорически запрещается.

1 0

Ремонт механической части электрических

машин

0

Ремонт механической части электрических

машин

10.1 Виды и причины повреждения механических частей эл. машин

Электрические машины чаще всего повреждаются из-за недопустимо длительной работы без ремонта (износ), из-за плохого хранения и обслуживания, из-за нарушения режима работы, на который они рассчитаны. Все отказы можно разделить на две категории (по причине, повлекшей отказ) — электрические, механические.

К электрическим отказам относятся отказы по причине пробоя изоляции на корпус и между фазами, обрыва проводников в обмотке, замыкания между витками обмотки, нарушения контактов и соединений (паяных и сварных), недопустимого снижения сопротивления изоляции вследствие ее старения или чрезмерного увлажнения, нарушения межлистовой изоляции магнитопрово-дов, чрезмерного искрения в коллекторных машинах.

К механическим отказам относятся отказы по причине выплавки баббита в подшипниках скольжения, разрушения сепаратора, шариков или роликов в подшипниках качения, деформации вала ротора, образования глубоких дорожек на поверхности коллектора или контактных колец, ослабления крепления сердечников полюсов и статоров к станине, обрыва бандажей или их сползания, ослабления прессовки сердечников, ухудшения охлаждения машины из-за засорения охлаждающих каналов.

Неисправности и повреждения электрических машин, вызывающие отказ, не всегда удается обнаружить путем внешнего осмотра, так как некоторые из них (в основном электрические) носят скрытый характер и могут быть обнаружены только после соответствующих испытаний и разборки машины. Работа по предремонтному выявлению неисправностей и повреждений электрических машин называется дефектацией.

Пробой изоляции обмотки ротора на корпус приводит к медленному увеличению частоты вращения при пуске асинхронного двигателя. Ротор сильно нагревается даже при небольшой нагрузке. К тем же явлениям приводит нарушение изоляции между контактными кольцами и валом ротора.

Пробой изоляции между фазами приводит к короткому замыканию в обмотке. При коротком замыкании обмотки статора наблюдаются сильные вибрации двигателя переменного тока, которые прекращаются после отключения его от сети, сильное гудение, несимметрия токов в фазах, быстрый нагрев отдельных участков обмотки. В случае короткого замыкания обмотки фазного ротора наблюдается такой же эффект, как при нарушении изоляции между контактными кольцами и валом.

Обрыв проводников обмотки статора асинхронного двигателя вызывает несимметрию токов и быстрый нагрев одной из фаз (в крайнем режиме — обрыв фазы,

ротор не вращается или его частота вращения мала, наблюдается сильный шум и быстрый нагрев двигателя).

Обрыв стержня короткозамкнутой обмотки ротора приводит к повышенным вибрациям, уменьшению частоты вращения под нагрузкой, пульсациям тока статора последовательно во всех фазах.

Витковое короткое замыкание обмотки статора или ротора приводит к чрезмерному нагреву электрической машины при номинальной нагрузке.

Нарушение

контактов, паяных или сварных соединений

в асинхронных двигателях эквивалентно

по своему проявлению обрыву витков,

стержней короткозамкнутых обмоток или

фазы обмотки в зависимости от места

нахождения данного соединения. Нарушение

контакта в цепи щеток приводит к

повышенному искрению между контактными

кольцами и щетками.

Нарушение

контактов, паяных или сварных соединений

в асинхронных двигателях эквивалентно

по своему проявлению обрыву витков,

стержней короткозамкнутых обмоток или

фазы обмотки в зависимости от места

нахождения данного соединения. Нарушение

контакта в цепи щеток приводит к

повышенному искрению между контактными

кольцами и щетками.

Недопустимое снижение сопротивления изоляции может быть следствием сильного загрязнения изоляции, увлажнения и частичного разрушения, вызванных старением изоляции.

Нарушение межлистовой изоляции сердечников магнитопроводов приводит к недопустимому повышению температуры отдельных участков магнитопровода и всего магнитопровода в целом, повышенному нагреву обмоток, выгоранию части магнитопровода (пожар в стали).

Выплавка баббита в подшипниках скольжения и чрезмерный износ подшипников качения приводят к нарушению соосности валов электрической машины и механизма, к появлению эксцентриситета ротора. Выплавка баббита вызывает повышение вибраций электрической машины, которые не исчезают после отключения ее от сети. Износ подшипников качения приводит к появлению больших сил одностороннего притяжения, в результате чего двигатель не развивает номинальной скорости, а его работа сопровождается сильным гудением. Повышенные вибрации могут являться также следствием нарушения уравновешенности вращающихся частей (ротора, полумуфт или шкива).

Деформация вала ротора приводит к появлению эксцентриситета ротора и больших сил одностороннего притяжения.

Ослабление крепления полюсов и сердечников статоров приводит к повышенным вибрациям, исчезающим после отключения машины от сети.

Ослабление крепления листов магнито-провода вызывает шум и повышенные вибрации двигателя.

Засорение охлаждающих (вентиляционных) каналов приводит к недопустимому нагреву электрической машины или отдельных ее частей.

Выработка коллектора и контактных колец приводит к ухудшению коммутации, быстрому износу щеток и повышенному нагреву контактных колец и коллектора.

Как

видно из анализа приведенных возможных

неисправностей электрических машин и

их влияния на рабочие свойства машин,

одни и те же эффекты могут быть вызваны

различными причинами. Это часто не

позволяет однозначно назвать неисправность

электрической машины по ее внешнему

проявлению, а вынуждает ограни читься

перечнем возможных неисправностей,

которые будут уточняться при дефектации

с целью последующего их устранения.

читься

перечнем возможных неисправностей,

которые будут уточняться при дефектации

с целью последующего их устранения.

10.2 Предварительные ремонтные испытания для обнаружения неисправностей эл. машин

Электромонтер-ремонтник должен хорошо знать характерные признаки, а также способы выявления и устранения различных повреждений и неисправностей, возникающих в электрических машинах.

Неисправности и повреждения электрических машин не всегда удается обнаружить внешним осмотром, так как некоторые из них (витковые замыкания в обмотках статоров, обрыв стержней в короткозамкнутых роторах, пробой изоляций на корпус, замыкания пластин коллектора, нарушение пайки в обмотках, и др.) носят скрытый характер и могут быть обнаружены только после соответствующих испытаний.

В число предремонтных операций по выявлению неисправностей электрических машин входят: измерение сопротивления изоляции обмоток (с целью определения степени ее увлажнения); испытание электрической прочности изоляции; проверка на холостом ходу машины целости подшипников, величины осевого разбега ротора (якоря), вибрации; правильности прилегания (притертости) щеток к коллектору и контактным кольцам; определение зазоров между вращающимися и неподвижными частями электрической машины, а также проверка состояния крепежных деталей, плотности посадки подшипниковых щитов на заточках станины и отсутствия повреждений (трещин, сколов и др.) у отдельных частей и деталей машины.

Работа по предремонтному выявлению неисправностей и повреждений электрических машин называется дефектацией. Дефектацию производят внешним осмотром при частичной или полной разборке электрической машины.

10.3 Правила разборки электродвигателей , дефектация деталей и узлов

Порядок разборки каждой ремонтируемой электрической машины определяется ее конструкцией и необходимостью сохранения имеющихся исправных частей, а степень разборки — полнотой и характером предстоящего ремонта. Если предварительные осмотр и испытания позволяют судить о характере предстоящего ремонта электрической машины, необходимо до начала ее разборки проверить наличие требуемых для ремонта материалов, изделий и запасных частей соответствующих размеров, марок И характеристик.

Разборка большинства электрических машин начинается с удаления полумуфты с вала с помощью ручного (с регулируемым раскрытием тяг) или гидравлического съемника. .

Съемник

с регулируемым раскрытием тяг применяют

для стаскивания с вала (демонтажа)

полумуфт различных диаметров. Раскрытие

и фиксирование тяг (в соответствии с

диаметрами снимаемых полумуфт) производят

регулировочной гайкой , йавернутой на

резьбу винта /. Тяговое усилие, создаваемое.

ручным съемником, составляет 25—30

кН. Стаскивание полумуфт ручным съемником

является трудоемкой операцией, требующей

больших физических усилий, поэтому для

демонтажа полумуфт, не поддающихся

стаскиванию ручным

съемником, а также полумуфт крупных

машин применяют гидравлический съемник.

Съемник

с регулируемым раскрытием тяг применяют

для стаскивания с вала (демонтажа)

полумуфт различных диаметров. Раскрытие

и фиксирование тяг (в соответствии с

диаметрами снимаемых полумуфт) производят

регулировочной гайкой , йавернутой на

резьбу винта /. Тяговое усилие, создаваемое.

ручным съемником, составляет 25—30

кН. Стаскивание полумуфт ручным съемником

является трудоемкой операцией, требующей

больших физических усилий, поэтому для

демонтажа полумуфт, не поддающихся

стаскиванию ручным

съемником, а также полумуфт крупных

машин применяют гидравлический съемник.

Гидравлический съемник представляет собой установленную на колесах площадку с двумя стойками , на которых вертикально перемещается гидравлический плунжерный насос . Чтобы снять полумуфту, устанавливают и укрепляют болтами на корпусе насоса траверсы , между которыми также болтами закрепляют захваты. Расстояние между захватами определяется диаметром стаскиваемой полумуфты.

Для предотвращения падения снятой с вала полумуфты ее до начала операций демонтажа подвешивают стропом на крюк тали или тельфера. Высоту подъема насоса регулируют так, чтобы центр упора совпадал с центром вала машины, а захваты прочно зацепляли полумуфту по горизонтали, проходящей через центр вала. После этого приводят в движение рукоятку плунжерного насоса, создавая необходимое давление масла в его корпусе. Под давлением Масла главный и боковые плунжеры съемника приходят в движение, при этом усилием боковых плунжеров обеспечивается надежный захват полумуфты, а усилием главного плунжера полумуфта легко стаскивается с вала электрической машины. Применение гидравлического съемника позволяет выполнять операции демонтажа полумуфт в 5—6 раз быстрее, чем это делают вручную винтовым съемником. Закончив демонтаж полумуфты, переходят к разборке электрической машины.

При разборке асинхронной машины с фазным ротором сначала снимают кожух контактных колец, а затем удаляют щетки и выпрессовывают подшипники с вала, пользуясь специальными съемниками с захватом за подшипник или за крышку подшипника .

При разборке синхронных электрических машин сначала разъединяют провода, соединяющие возбудитель со щеточным аппаратом, отвертывают гайку стопорного винта, скрепляющую подшипниковый щит с капсулой роликового подшипника и вывертывают стопорный винт на три-четыре оборота. Затем отвертывают болты, крепящие подшипниковый щит к станине , выводят отжимными болтами задний подшипниковый щит из расточки станины и снимают его с капсулы подшипника. После этого отвертывают болты, крепящие подшипниковый щит к станине , и выводят его из расточки станины отжимными болтами, а затем опускают ротор на статор, предварительно положив под опускаемый ротор лист картона.

Далее сдвигают подшипниковый щит вместе со станиной возбудителя с капсулы подшипника и выводят ротор синхронной машины вместе с, якорем возбудителя из статора машины в сторону вентилятора .

В

случае необходимости съема вентилятора

отмечают его положение по отношению к

втулке, чтобы при сборке установить на

прежнее место и таким образом не  нарушить

балансировку ротора, а затем отвертывают

болты, крепящие вентилятор к втулке, и

снимают вентилятор. Чтобы снять втулку

вентилятора, ее положение на валу также

отмечают, а затем, отвернув стопорный

болт, стаскивают с вала винтовым

съемником.

нарушить

балансировку ротора, а затем отвертывают

болты, крепящие вентилятор к втулке, и

снимают вентилятор. Чтобы снять втулку

вентилятора, ее положение на валу также

отмечают, а затем, отвернув стопорный

болт, стаскивают с вала винтовым

съемником.

При замене переднего подшипника синхронной машины с вала снимают якорь возбудителя с коллектором , захватывая его за вырезы в торце втулки, отвернув предварительно гайку на конце вала. Далее вывертывают винты, скрепляющие крышки шарикоподшипника с капсулой, и снимают капсулу вместе с наружной крышкой подшипника. После этого удаляют с вала контактные кольца и стаскивают подшипник.

При разборке явнополюсного ротора синхронной машины сначала снимают соединения между катушками полюсов и отвертывают винты крепления полюсов к втулке, а затем снимают полюса вместе с катушками. До начала разборки ротора рекомендуется нумеровать полюса и отмечать на втулке места их крепления, чтобы не нарушить балансировку ротора.

Нередко при ремонте синхронных машин возникает необходимость разборки, и ремонта полюсной системы возбудителя. Чтобы снять полюса возбудителя, отвертывают винты, крепящие полюса к станине , а затем, сняв катушки, вынимают из станины траверсу с щеткодержателями, предварительно отметив ее положение в станине, так как сдвиг траверсы с первоначального положения при сборке вызовет сильное искрение под щетками у работающего возбудителя. Разборку электрической машины нужно производить так, чтобы исключить возможность повреждения исправных обмоток, коллектора, щеточного аппарата, вентилятора и др. Все исправные детали разобранных электрических машин должны быть сохранены для повторного их использования.

При поступлении в ремонт электрической машины с поврежденными обмотками их демонтаж производят после разборки машины, применяя специальные приспособления и станки. При разборке машины должны быть учтены возможность восстановления и повторного использования проводов поврежденной обмотки.

Поврежденные обмотки статоров, роторов и якорей электрических машин удаляют беспламенным выжиганием изоляции в специальных печах при 350—400°С и последующим извлечением проводов или стержней из пазов сердечников или разрезанием лобовых частей обмотки с одной стороны и извлечением ее по частям с противоположной стороны с помощью приспособлений для выдергивания обмоток. Этот способ не применим к стержневым обмоткам, а также к обмоткам, провода которых могут быть использованы повторно.

Если дефектацию производят после разборки электрических машин иностранных фирм или старых конструкций, в дефектационную карту записывают данные, которые могут потребоваться при восстановлении обмоток или. других деталей машины. К таким данным относятся сведения о числе и размерах проводов обмотки в пазу, схемах соединений и вылете лобовых частей обмотки, зазорах между ротором и статором (между якорем и полюсами) и др. При этом снимают также эскизы, так как сведения, необходимые для ремонта машин иностранных фирм и старых конструкций могут отсутствовать в типовых альбомах.

Участок

разборки электроремонтного цеха должен

располагать подъемно-транспортными

средствами (краны, тельферы, электрокары,

тележки, строповые устройства и др.),

приспособлениями для распрессовки

деталей, демонтажа обмоток и вывода

роторов (якорей) из станины,

электрифицированными инструментами,

автогенным аппаратом, ванной для мойки

деталей, а также наборами гаечных ключей,

напильников и других инструментов.

Участок

разборки электроремонтного цеха должен

располагать подъемно-транспортными

средствами (краны, тельферы, электрокары,

тележки, строповые устройства и др.),

приспособлениями для распрессовки

деталей, демонтажа обмоток и вывода

роторов (якорей) из станины,

электрифицированными инструментами,

автогенным аппаратом, ванной для мойки

деталей, а также наборами гаечных ключей,

напильников и других инструментов.

10.4 Виды неисправностей активной стали эл. машин , их обнаружение и устранение , испытания активной стали после ремонта

Все сборочные единицы и детали механической части электродвигателей очищаются, промываются моющими средствами и обтираются. Детали электрической части электродвигателей тщательно очищаются от пыли и грязи. Все очищенные и пригодные для повторного использования детали маркируются и сохраняются, а неисправные отправляются в отделения электроремонтного цеха для ремонта, восстановления или изготовления новых деталей.

Проверка состояния сердечника статора

После очистки активной стали, статора осматриваются и проверяются крепление сердечника, состояние сварных швов, крепление вентиляционных распорок.

При осмотре поверхности расточки статора проверяются отсутствие повышенных нагревов и оплавлений, нарушений межлистовой изоляции, коррозии, забоин, деформации пакетов и распорок, ослабление прессовки стали.

По результатам осмотра и испытания активной стали определяется объем ее ремонта. Так при местном ослаблении отдельных пакетов сердечника нами производится установка уплотняющих стеклотекстолитовых клиньев. При замыкании листов стали с нарушением лаковой пленки на поверхности расточки – травление азотной кислотой поврежденного участка. Замыкание листов стали с нарушением лаковой пленки на значительную глубину, устраняется путем установки прокладок слюды на лаке МЛ-92. В случае оплавления поверхности расточки или пазов, производится механическая обработка оплавленных поверхностей с последующим травлением азотной кислотой или установок прокладок из слюды. Деформацию отдельных пакетов в тангенциальном направлении, вследствие задевания ротора, устраняется рихтовкой пакетов.

После окончания данного вида ремонта, нами выполняются испытания активной стали на ее нагрев.

Осмотр обмотки и устранение обнаруженных дефектов при среднем ремонте

После проведения предремонтных испытаний и чистки обмотки, производится ее осмотр. При осмотре лобовых частей обмотки, схемы соединений, бандажных колец, изолированных кронштейнов определяется состояние изоляции: монолитность, отсутствие трещин, вмятин, мест повышенного нагрева, внешних повреждений изоляции и отсутствие натиров. Проверяются крепление лобовых частей обмотки статора, соединительных и выводных шин, отсутствие деформаций, ослабления или обрывов шнуровых бандажей, выпадения или смещения дистанционных прокладок и распорок.

Пазы,

имеющие ослабленные клинья, переклиниваются.

Ослабленные и оборванные шнуровые

бандажи лобовых частей срезаются,

продуваются сжатым воздухом и на их

место устанавливаются новые.

Пазы,

имеющие ослабленные клинья, переклиниваются.

Ослабленные и оборванные шнуровые

бандажи лобовых частей срезаются,

продуваются сжатым воздухом и на их

место устанавливаются новые.

При вязке бандажей обеспечивается максимально возможная их утяжка. После установки шнуровые бандажи покрываются электроизоляционной эмалью ГФ – 92 ХС. В качестве шнуровых бандажей нами используется лавсановый шнур.

Так же при осмотре проверяется плотность установки дистанционных прокладок и соответствие их толщины расстоянию между лобовыми частями соседних секций. Если дистанционная прокладка тонкая, то ее заменяют более толстой, обеспечивающей плотность установки.

Обнаруженные места повреждения изоляции в лобовых частях, ремонтируется путем удаления старой изоляции на месте повреждения и наложения новой изоляции. Ремонтируемый участок имеет толщину накладываемой изоляции не меньше толщины соседних, не поврежденных участков. А хорошей утяжкой ленты, во время изолировки, мы добиваемся достаточной плотности и монолитности на этом участке.

11

Ремонт обмоток электрических машин

11

Ремонт обмоток электрических машин

11.1 Виды неисправностей обмоток машин постоянного и переменного тока и их выявление

Дефекты обмоток якоря электрических машин постоянного тока и причины их появления

Дефект |

Причины дефекта |

Пояснения и рекомендации |

Неудовлетворительное качество изоляции |

Неплотная намотка при изолировке, сдвиги слюды, образование морщин, недостаточная просушка, неправильный нахлест при изолировке |

|

Механические повреждения |

Присутствие в пазах металлических стружек, опилок, повреждение изоляции в процессе вкладки ее, при рихтовке и осадке обмотки в пазы. |

Небрежное отношение к работе, неаккуратная транспортировка. |

Витковые замыкания |

Повреждения изоляции витков во время опрессовки пазовой части. Перемещение отдельных витков во время опрессовки пазовой части. Некачественная пайка концов обмотки с хомутиками или коллекторными пластинами. Припой, попадая между пластинами коллектора или между отдельными концами секции, соединяет их между собой. |

Проводники продавливают изоляцию соседних проводников, создавая тем самым соединение между витками. Этому часто способствует присутствие в припое посторонних составных частей, например сурьмы, которая делает сплав очень жидким и подвижным в расплавленном состоянии. |

|

Появление «мостиков» (затяжек) от пластины к пластине на коллекторе при обточке его тупым резцом или при большой подаче. Повреждение изоляции при транспортировке или сборке |

4 Устраняются продороживанием коллектора. 5. Витковое соединение может получиться после пробоя изоляции на корпус. |

|

Плохая пайка концов обмотки с пластинами коллектора или «петушками» |

|

Соединения концов обмотки с коллекторными пластинами перепутаны |

Наличие крестов одинарных, двойных и т.д., а также встречных соединений. |

|

При плохом уходе за машинами загрязнение способствует перегреву обмоток и может вызвать их повреждение и короткое замыкание. Поэтому необходимо систематически удалять из машины пыль и грязь, для чего машины следует продувать чистым воздухом. При продувке лучше пользоваться пылесосами, так как при продувке сжатым воздухом пыль забивается в мельчайшие углубления обмотки машины и ее трудно удалить.

Отсырение обмоток происходит от впитывания ими влаги из окружающей среды. Для предупреждения отсырения обмоток необходимо следить, чтобы вместе с вентиляционным воздухом в машину не попадала влага и снег. Перед пуском долго неработавшей машины необходимо проверить, не- отсырела ли изоляция обмотки, и при необходимости просушить ее. Состояние изоляции проверяют мегомметром.

Если сопротивление изоляции какой-либо обмотки электромашины пониженное, то обмотку нужно тщательно очистить от грязи и пыли, протереть ее тряпкой, смоченной в бензине, затем просушить и покрыть изоляционным лаком.

11.2 Изготовление и укладка пазовой изоляции

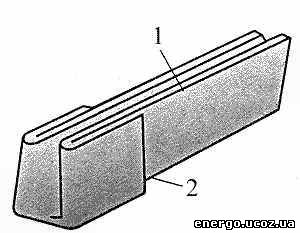

По размерам паза статора электродвигателя определяют размеры заготовок пазовой коробочки. Изготовляют пробную заготовку для одной пазовой коробочки. Используя формовочное приспособление придать необходимую форму пазовой коробке. Выступающую часть пазовой коробочки требуется усилить, обеспечив размер вылета пазовой коробочки. Внешний вид пазовой коробочки с манжетой для усиления показан на рис. 1. Ширина манжеты пазовой коробочки электродвигателя зависит от типа электродвигателя, и составляет примерно 5...25 мм.

Рис. 1. Внешний вид пазовой коробочки с манжетой. 1 - пазовая коробочка, 2 - отогнутая манжета

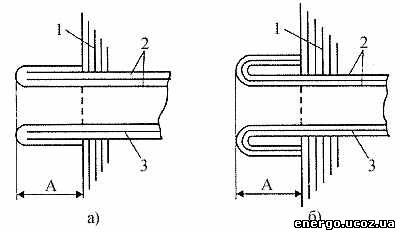

Укладывают

пробную заготовку в паз и уточняют

размеры и количество требуемых

заготовок. Расположить пазовые

коробочки в пазу статора, как показано

на рис.2 .

Укладывают

пробную заготовку в паз и уточняют

размеры и количество требуемых

заготовок. Расположить пазовые

коробочки в пазу статора, как показано

на рис.2 .

Рис. 2. Чертеж пазовой коробочки в пазу и вылет манжеты:

а - манжета, образованная внутренним слоем пазовой коробочки, б - манжета, образованная тремя слоями пазовой коробочки; 1 - пакет железа, 2 - электрокартон, 3 - внутренний слой лакоткани или миканита.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПАЗОВОЙ ИЗОЛЯЦИИ:

1. Нарезать полосы изоляционного материала ( изофлекс, синтофлекс ) согласно размерам пробной заготовки,шириной равной длине заготовки.

2. Изготовить из подготовленных полос заготовки по развернутой ширине пазовой коробочки.

3. Придать форму заготовки с помощью формовочного приспособления и скомплектовать пазовые коробочки.

4. Размеры междуслойных прокладок в пазу и междуфазовых прокладок в лобовой части, определяют по размерам статора электродвигателя.

5. Заготовить по одной пробной прокладке и уточнить их размеры по электродвигателю.

6. Изготовить комплекты междуслойных прокладок в пазу и комплект междуфазовых - в лобовых частях.

После укладки первой катушки схемы, необходимо определить уплотнения обмотки, путем установки прокладок под клин.

11.3 Виды неисправностей обмоток возбуждения , обмоток якоря , их обнаружение и устранение

Обрыв в цепях возбуждения двигателей постоянного тока. При обрыве цепи возбуждения электродвигатель или тормозится (если на валу есть нагрузка), или чрезмерно повышает частоту вращения (незагруженный электродвигатель с независимым возбуждением или с параллельным самовозбуждением). И то, и другое нежелательно, так как при торможении значительно возрастает ток якоря, а работа с чрезмерной скоростью может привести к разрушению электродвигателя. Поэтому электродвигатели постоянного тока средней и большой мощности снабжаются защитой от обрыва цепи возбуждения.

Дефекты

обмоток якоря электрических машин

постоянного тока и причины их появления

Дефекты

обмоток якоря электрических машин

постоянного тока и причины их появления

Дефект |

Причины дефекта |

Пояснения и рекомендации |

Неудовлетворительное качество изоляции |

Неплотная намотка при изолировке, сдвиги слюды, образование морщин, недостаточная просушка, неправильный нахлест при изолировке |

|

Механические повреждения |

Присутствие в пазах металлических стружек, опилок, повреждение изоляции в процессе вкладки ее, при рихтовке и осадке обмотки в пазы. |

Небрежное отношение к работе, неаккуратная транспортировка. |

Витковые замыкания |

Повреждения изоляции витков во время опрессовки пазовой части. Перемещение отдельных витков во время опрессовки пазовой части. Некачественная пайка концов обмотки с хомутиками или коллекторными пластинами. Припой, попадая между пластинами коллектора или между отдельными концами секции, соединяет их между собой. Появление «мостиков» (затяжек) от пластины к пластине на коллекторе при обточке его тупым резцом или при большой подаче. Повреждение изоляции при транспортировке или сборке |

Проводники продавливают изоляцию соседних проводников, создавая тем самым соединение между витками. Этому часто способствует присутствие в припое посторонних составных частей, например сурьмы, которая делает сплав очень жидким и подвижным в расплавленном состоянии. 4 Устраняются продороживанием коллектора. 5. Витковое соединение может получиться после пробоя изоляции на корпус. |

Обрывы обмотки |

Плохая пайка концов обмотки с пластинами коллектора или «петушками» |

|

Соединения концов обмотки с коллекторными пластинами перепутаны |

Наличие крестов одинарных, двойных и т.д., а также встречных соединений. |

|

11.4Проверка

сопротивления изоляции обмоток ,

изготовление правильной маркировки

выводных концов

11.4Проверка

сопротивления изоляции обмоток ,

изготовление правильной маркировки

выводных концов

Если электродвигатель не будет пущен в эксплуатацию сразу же после поставки, необходимо организовать его защиту от воздействия внешних факторов, таких как влажность, температура и загрязнения, чтобы не допустить повреждения изоляции. Прежде чем включить электродвигатель после длительного хранения, следует измерить сопротивление изоляции.

Если электродвигатель хранится в условиях высокой влажности, должны проводиться регулярные измерения. Практически невозможно сформулировать какие-либо стандарты для минимального фактического сопротивления изоляции электродвигателя, так как сопротивление зависит от конструктивных особенностей электродвигателя, используемого изоляционного материала и номинального напряжения. Исходя из опыта эксплуатации, минимальное сопротивление изоляции можно принять равным 10 МОм.

Измерение сопротивления изоляции выполняется с помощью мегаомметра – омметра с диапазоном высокого сопротивления. Измерение сопротивления производится: между обмотками и «землёй» электродвигателя на которые подаётся постоянное напряжение в 500 или 1000 В. В ходе измерения и сразу же после него на клеммах может присутствовать опасное напряжение, к ним НЕЛЬЗЯ ПРИКАСАТЬСЯ !!!

Сопротивление изоляции:

Минимальное сопротивление изоляции новых обмоток или обмоток после чистки или ремонта относительно «земли» составляет 10 МОм или более.

Минимальное сопротивление изоляции, R, вычисляется умножением номинального напряжения, Un, на постоянный множитель 0,5 МОм / кВ. Например: если номинальное напряжение составляет 690 В = 0,69 кВ, минимальное сопротивление изоляции: 0,69 кВ ½ 0,5 мегом / кВ = 0,35 мегом

Измерение

сопротивления изоляции электродвигателя:

Измерение

сопротивления изоляции электродвигателя:

Минимальное сопротивление изоляции обмоток относительно земли измеряется с 500 В постоянного тока. Температура обмоток должна быть 25°C +/– 15°C.

Максимальное сопротивление изоляции должно измеряться с 500 В постоянного тока при рабочей температуре обмоток 80 -120°C в зависимости от типа электродвигателя и КПД.

Проверка сопротивления изоляции обмоток электродвигателя:

Если сопротивление изоляции нового электродвигателя, электродвигателя после чистки или ремонта, который не которое время не эксплуатировался, составляет меньше 10 МОм, это можно объяснить тем, что в обмотки попала влага и их необходимо просушить.

Если электродвигатель эксплуатируется в течение долгого промежутка времени, минимальное сопротивление изоляции может упасть до критического уровня. Двигатель сохраняет работоспособность, если сопротивление его изоляции упало до минимального расчетного значения. Однако, если зарегистрировано такое падение сопротивления,электродвигатель необходимо остановить, чтобы исключить вероятность поражения обслуживающего персонала блуждающими токами.

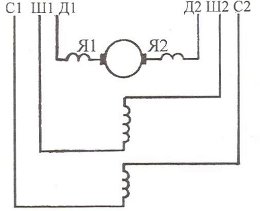

В качестве примера рассмотрим маркировку выводных концов машины постоянного тока со смешанным возбуждением (рис. 1).

Рис.

1. Принципиальная схема машины постоянного

тока со смешанным возбуждением.

Рис.

1. Принципиальная схема машины постоянного

тока со смешанным возбуждением.

Для определения выводных концов отдельных обмоток (последовательной C1, С2; параллельной Ш1, Ш2 и якорной Я1, Я2 с дополнительными полюсами Д1, Д2) необходимо иметь контрольную лампу или вольтметр и источник переменного тока. Та из трех обмоток, при касании которой лампа горит тускло, будет параллельной (шунтовой) обмоткой. Лампа не будет гореть при касании ее одним концом к коллектору машины, а другим - к выводам последовательной обмотки и гореть будет при касании к выводам обмотки дополнительных полюсов, соединенной с якорем.

11.5

Сборка и испытания двигателей после

ремонта

11.5

Сборка и испытания двигателей после

ремонта

Сборка. Электрические машины собирают на специальной площадке, свободной от всяких посторонних, не относящихся к сборке, предметов. Перед сборкой проверяют комплектность отремонтированных узлов и деталей.

Рассмотрим процесс сборки отдельных узлов и всей машины в целом.

Установка подшипников скольжения. Изготовленные вкладыши или втулки подшипников скольжения запрессовывают в подшипниковые щиты обычно винтовым или гидравлическим прессом. До запрессовки устанавливают в прорезь смазочное кольцо и следят, чтобы оно не мешало установке втулки или вкладыша на место. При запрессовке особое внимание обращают на правильное положение втулки в гнезде щита (отсутствие перекосов).

Сборка ротора. На вал насаживают контактные кольца и укрепляют их; закрепляют вентилятор. Если машина имеет шариковые подшипники, то их после тщательной промывки разогревают в масляной ванне до температуры90-100 ˚С и напрессовывают на вал.

Подшипники разогревают в ванне в подвешенном состоянии, как показано на рисунке. Мелкие подшипники иногда опускают в ванну в металлической сетке. Подшипники не кладут на дно ванны и не разогревают пламенем паяльной лампы во избежание неравномерного нагрева или отпуска стали.

Насаживают на вал подшипник легкими ударами молотка по трубе. Трубу берут из малоуглеродистой стали или оконцованную медным ободком. Диаметр трубы должен соответствовать диаметру внутренней обоймы 3 подшипника.

Подшипники могут быть разогреты более совершенным способом - индукционным. На показана схема устройства, состоящего из разъемного сердечника, первичной обмотки с выводами к зажимам. В этом устройстве вторичной обмоткой будет служить кольцо подшипника. Разъем сердечника осуществляется в латунном шарнире. Ответвления от разного количества витков первичной обмотки обеспечивают различную мощность разогрева. Питание индуктора осуществляется от трансформатора 380-220/36-12 В мощностью 250 Вт.

Время разогрева в 2 - 3 раза меньше, чем разогрев в масляной ванне. Контроль температуры осуществляется термометром или термопарой. Индукционная установка смонтирована па асбоцементной плите.

Установка ротора в статор и щитов. Ротор устанавливают в статор осторожно, чтобы не повредить обмотки и сердечник. Приемы установки ротора те же, что и при выемке. Легкий ротор вводят в статор вручную, тяжелый - с помощью подъемных приспособлений. В зазор между статором и ротором укладывают временную картонную прокладку.

Установив

ротор на место, устанавливают задний

подшипниковый щит. При это м следят,

чтобы смазочное кольцо при подшипниках

скольжения было поднято и не мешало

установке щита. При правильной установке

щита риски, нанесенные на щит и корпус

машины до ее разборки, совпадают,

установленный щит слегка прихватывают

болтами. Удаляют временную прокладку

и надевают передний щит, который также

прихватывают

болтами. Болты затягивают попеременно

в диаметрально противоположных точках,

завертывая болт каждый раз примерно на

пол-оборота.

прихватывают

болтами. Болты затягивают попеременно

в диаметрально противоположных точках,

завертывая болт каждый раз примерно на

пол-оборота.

Сборка машины в целом. Не затягивая болты подшипниковых щитов до отказа, поворачивают ротор от руки. При правильной сборке ротор легко вращается. Проворачивание ротора только при приложении значительного усилия объясняется наличием загустевшего масла в подшипниках, посторонних предметов между статором и ротором, перекосом деталей при сборке, посадкой подшипников качения на вал или в корпус с недопустимо большим натягом (хруст в подшипниках) и другими причинами.

Устранив неполадки, окончательно затягивают болты щитов и устанавливают фланцы. Масляные камеры подшипников скольжения заливают маслом. Устанавливают все остальные детали машины. Проверяют щупом воздушный зазор между ротором и статором, а также осевое перемещение (разбег) ротора, которое не должно превышать 1-2 мм.

Величину воздушного зазора между ротором и статором изменяют с обеих сторон в четырех точках через 90˚ по окружности для машин малой и средней мощности и восьми точках для крупных машин. Среднеарифметические значения измеренных зазоров для асинхронных двигателей А2 и АО2 не должны отличаться от номинальных более чем на ± 10 %. Величина зазора, измеренная в каждой точке (неравномерность воздушного зазора), также не должна отличаться от среднего значения более чем на 10 %. Окончательно затягивают все болты, винты и гайки и передают машину на испытательный стенд для проведения испытаний.

Контроль и испытания. При ремонтных работах большое внимание уделяют контролю и испытаниям машины и ее отдельных частей как в процессе ремонта, так и при выпуске отремонтированной машины. Различают предремонтные испытания отдельных частей машины в процессе ремонта и испытания отремонтированной машины (выпускные испытания).

В процессе ремонта осуществляют пооперационный контроль, т. е. контроль качества выполняемых работ после каждой' операции. При этом убеждаются в отсутствии витковых замыканий после ремонта или после изготовления новой обмотки до пайки схемы и в отсутствии обрывов провода уложенных секций и катушек. В процессе ремонта проверяют сопротивление изоляции обмоток между собой и на корпус, расстояния в местах пересечения лобовых частей катушек и секций, вылет лобовых частей обмотки, сечения и маркировку выводных концов.

Перед пропиткой обмотки изоляцию между фазами и на корпус испытывают на электрическую прочность. При этом испытательное напряжение принимают несколько большим, чем при выпускных испытаниях.

Электрические машины мощностью до 100 кВт и напряжением до 1000 В подвергают в соответствии с «Нормами испытания электрооборудования» только некоторым электрическим испытаниям.

1. Проверка сопротивления изоляции всех обмоток относительно корпуса и Между собой. Эту проверку производят при номинальном напряжении для машин до 1000 В мегаомметром на напряжение 1000 или 2500 В.

2.

Измерение сопротивления обмоток

постоянному току. Отклонения измеренного

сопротивления от расчетного свидетельствуют

об обрывах проводов в местах пайки,

металлических замыканиях между витками,

ошибках при подборе диаметра про вода

при намотке обмоток и других неисправностях.

2.

Измерение сопротивления обмоток

постоянному току. Отклонения измеренного

сопротивления от расчетного свидетельствуют

об обрывах проводов в местах пайки,

металлических замыканиях между витками,

ошибках при подборе диаметра про вода

при намотке обмоток и других неисправностях.

3. Испытание изоляции повышенным напряжением (электрической прочности). Эти испытания производят переменным током промышленной частоты путем приложения к изоляции обмоток в течение 1 мин повышенного напряжения. Величина этого напряжения для обмоток статора машин переменного тока равно 0,75 (1000 + Uном) в, но не ниже 1100 В, где Uном - номинальное напряжение машины. Испытание производят мегаомметром.

4. Опыт холостого хода. Эта проверка позволяет установить существенные неполадки, например: повышенный против нормы ток холостого хода указывает на увеличенный зазор между статором и ротором или малое число витков в обмотке статора; повышенные потери мощности при холостом ходе - на междувитковое замыкание, повреждение сердечника или повышенное трение в подшипниках.

Результаты испытаний заносят в протокол. Объем и норму испытаний принимают в каждом отдельном случае согласно нормам или ведомственным инструкциям.

Испытания, как правило, проводят в специально оборудованной лаборатории на стендах. Часть испытаний может быть осуществлена на рабочем месте ремонтника с обязательным соблюдением правил безопасности труда.

11.6 ТБ при пайке пропитке и испытания двигателя после ремонта

При работе с электрическим паяльником надо соблюдать следующие правила.

1. Периодически проверять омметром отсутствие замыкания между корпусом паяльника и нагревательным элементом. Такое замыкание может стать причиной поражения током и порчи припаиваемых элементов Поэтому рекомендуется работать с паяльником, жало которого заземлено

2. Использовать устойчивую подставку для паяльника, что предохранит его от падения, работающего от ожогов, рабочее место от прожогов.

3. Ни в коем случае не выполнять пайку в работающем (особенно высоковольтном) устройстве, так как случайное замыкание может вывести устройство из строя и быть причиной травмы.

При

работе со слесарными инструментами

надо быть внимательным и аккуратным,

чтобы не пораниться резаком, напильником,

лобзиком, сверлом или обрабатываемой

деталью. Для этого необходимо:

При

работе со слесарными инструментами

надо быть внимательным и аккуратным,

чтобы не пораниться резаком, напильником,

лобзиком, сверлом или обрабатываемой

деталью. Для этого необходимо:

1. Надежно зажимать сверло в патроне дрели специальным ключом.

2. Просверливаемую деталь надежно закреплять, иначе она в конце сверления может начать вращаться вместе со сверлом, либо (при работе вдвоем) помощнику прочно удерживать деталь Особенно осторожным и внимательным нужно быть при сверлении тонколистовых материалов.

3. Вырубание фасонных отверстий надо выполнять обязательно на массивной металлической подставке.

4. При работе с резаками обязательно подкладывать под разрезаемый лист фанерную прокладку, чтобы не повредить стол

При работе с химическими веществами следует строго соблюдать все рекомендации по растворению, смешиванию, последовательности выполнения операций и температурному режиму. Работать необходимо в халате, а в отдельных случаях — в перчатках и защитных очках. Прежде всего необходимо оберегать глаза, губы и слизистые оболочки носа и горла, которые наиболее чувствительны к воздействию химических веществ На рабочем месте в аптечке надо иметь чистую вату и марлю (можно бинт), 5%-ный раствор соды, вазелин, 2%-ный раствор уксусной, лимонной или борной кислоты, настойку йода и лейкопластырь (желательно бактерицидный).

На участке тела, обожженном паяльником или брызгами припоя, надо сделать содовую примочку, а потом пораженное место смазать вазелином. Места ожогов кислотами обильно обмыть водой и смочить содовым раствором. Место ожога щелочами нужно обильно обмыть раствором уксусной (лимонной или борной) кислоты. При порезах и царапинах ранку залить раствором йода и заклеить лейкопластырем.

Все виды пропитанных (лакированных) наполнителей должны отвечать следующим основным требованиям: пропитка (лакировка) должна быть равномерной, без пропусков и наплывов смолы связующего, без морщин и складок; нанос смолы связующего должен быть в строгих пределах, заданных ТУ для данного вида пропитанного наполнителя; количество летучих и количество растворимой смолы в пропитанных наполнителях должно быть в заданных пределах.

Всякое отклонение от этих норм не допускается, так как это может привести к получению прессованных или намоточных слоистых пластиков с пониженными свойствами, т. е. не соответствующих ГОСТ или ТУ.

Процесс производства пропитки (лакировки) наполнителей является пожаро- и взрывоопасным, поэтому требуется строгое соблюдение правил по технике безопасности.

Работы по заливке связующих с легковоспламеняющимися растворителями (спирт, толуол и пр.) требуют особой тщательности и осторожности. Не допускаются работы, могущие вызвать искру (например, удары металла о металл). Все части машин и емкости должны быть тщательно заземлены.

Помещения

цеха и лакоразводок должны быть оснащены

пожаротушительными устройствами

(применяется водяной пар либо инертный

газ) для быстрейшей ликвидации загорания

и защиты других участков от распространения

огня.

Помещения

цеха и лакоразводок должны быть оснащены

пожаротушительными устройствами

(применяется водяной пар либо инертный

газ) для быстрейшей ликвидации загорания

и защиты других участков от распространения

огня.

Пропиточные цехи (участки) должны быть оснащены хорошей вентиляцией и содержаться всегда в исправном состоянии. Следует помнить, что связующие и применяемые растворители являются вредными для организма человека (особенно толуол). Бакелитовые смолы, например, содержат в свободном виде некоторое количество фенола (крезола) и даже формальдегида, т. е. вещества, которые раздражают кожный покров у персонала, обслуживающего пропиточные машины. Поэтому пропитчики (лакировщики) при работе с лаками и растворителями обязаны пользоваться специальными резиновыми перчатками или особыми защитными составами для смазывания рук.

После окончания работы пропитчики обязаны мыть руки составом, который удаляет загрязнения и достаточно хорошо смягчает кожный покров на руках.

Рекомендуется при работе со связующими и их растворителями надевать предохранительные очки с тем, чтобы не допускать попадания этих растворов в глаза.

Категорически запрещается мыть полы у машин и станины машин растворителями, и особенно толуолом, который является весьма токсичным.

Все лица, работающие в пропиточных цехах, должны периодически проходить медицинский осмотр.

При работе на пропиточных (лакировальных) машинах пропитчик должен уделять большое внимание безопасным приемам работы по заправке машин, регулировке фрикционов, очистке перевальных валиков, правке полотна наполнителя в процессе его движения и т. д., так как всякое нарушение может привести к травме. Все вращающиеся части машин, особенно цепные передачи, роторные ножи, шестеренчатые зацепления и т. д., должны быть ограждены так, чтобы пропитчику были созданы безопасные условия для работы.

Около каждой пропиточной машины должна быть вывешена инструкция по технике безопасности, а в цехе на видных местах— предупредительные плакаты.

Пропитчики (лакировщики) периодически должны проходить инструктаж по безопасным методам работ, а бригадиры и мастера смены должны тщательно контролировать ведение безопасных методов работы, не допуская нарушений. Запрещается рабочим и мастерам начинать работу на неисправной машине и при нарушении ограждений механизмов.

Пропитчик и мастер перед началом работы обязаны проверить состояние машины (механизма) и в случае обнаружения неисправностей сообщить об этом руководству цеха для принятия мер.

При проведении планово-предупредительных работ, технического обслуживания, текущих и капитальных ремонтов электрических машин специалисту необходимо соблюдать технику безопасности при эксплуатации.

И в свою очередь должен знать следующее:

1.

Выводы обмоток и кабельные воронки у

электродвигателей должны быть закрыты

ограждениями, снятие которых требует

отвёртывания гаек или вывинчивания

винтов. Снимать эти ограждения во время

работы электродвигателя запрещается.

Вращающиеся

части электродвигателей: контактные

кольца, шкивы, муфты, вентиляторы - должны

быть ограждены.

Вращающиеся

части электродвигателей: контактные

кольца, шкивы, муфты, вентиляторы - должны

быть ограждены.

2. Открывать ящики пусковых устройств электродвигателей, установленных в цехе, когда устройство находится под напряжением, разрешается для наружного осмотра лицам, имеющим квалификационную группу не ниже 4-ой.

3. Операции по включению и выключению электродвигателей пусковой аппаратурой с приводами ручного управления должны производиться с применением диэлектрических перчаток или изолирующего основания (подставки).

4. Включение и отключение выключателей электродвигателей производится дежурным у агрегатов единолично.

5. У работающего синхронного электродвигателя неиспользуемая обмотка и питающий его кабель должны рассматриваться как находящиеся под напряжением.

6. Работа в цепи пускового реостата работающего электродвигателя допускается лишь при поднятых щетках и замкнутом накоротко роторе.

Работа в цепях регулировочного реостата работающего электродвигателя должна рассматриваться как работа под напряжением в цепях до 1000В и производиться с соблюдением мер предосторожности.

Шлифование колец ротора допускается проводить на вращающемся электродвигателе лишь при помощи колодок из изоляционного материала.

7. Перед началом работы на электродвигателях, приводящих в движение насосы или тягодутьевые механизмы, должны быть приняты меры, препятствующие вращению электродвигателя со стороны механизма (насос может работать как турбина, дымосос может начать вращаться в обратную сторону за счёт засоса холодного воздуха через трубу и т. д.). Такими мерами являются закрытие соответствующих вентилей или шиберов, их заклинивание или перевязка цепью с запиранием на замок (или снятием штурвала) и вывешиванием плакатов «Не открывать - работают люди» или расцеплением муфт.

8. При отсоединении от синхронного электродвигателя питающего кабеля концы всех трёх фаз кабеля должны быть замкнуты на коротко и заземлены.

11.7 Частичный ремонт обмоток машин постоянного тока , испытания электрической прочности изоляции

Ремонт обмоток якоря

Ремонт обмоток может заключаться в замене части обмоток или в полной перемотке их.

При закрытых пазах намотку производят, протягивая провод вручную, шаблонный же способ намотки применяют при открытых и полузакрытых пазах. Шаблонная обмотка разделяется на «всыпную» с «мягкими» секциями и обмотку с жесткими формованными секциями. При всыпной обмотке отдельные проводника секции, намотанной на шаблоне, укладывают по очереди в полузакрытые пазы. Жесткие же секции вкладывают целиком в открытые пазы.

Шаблонные

обмотки применяют почти во всех

многополюсных электрических машинах,

а иногда и в двухполюсных. По сравнению

с намоткой впротяжку у шаблонных обмоток

лучше сохраняется изоляция отдельных

секций, а изготовлять и ремонтировать

такие обмотки значительно проще.

Шаблонные

обмотки применяют почти во всех

многополюсных электрических машинах,

а иногда и в двухполюсных. По сравнению

с намоткой впротяжку у шаблонных обмоток

лучше сохраняется изоляция отдельных

секций, а изготовлять и ремонтировать

такие обмотки значительно проще.

Снятие схемы обмотки. До разборки якоря, обмотку которого нужно перемотать, необходимо взять данные о его обмотке из паспорта машины, или из чертежей заводов-изготовителей, или же из технической литературы .Если таких данных нет, то приходится снимать схему обмотки, которая позволяет установить обмоточные данные. При этом, однако, надо учесть, что машина уже могла подвергаться перемотке, во время которой могли быть допущены отступления от первоначальной схемы. В таком случае до начала ремонта необходимо произвести проверочный расчет обмоток машины.

Снятие обмотки. Перед снятием обмотки сначала освобождают ее от бандажей, замечая их расположение, диаметр бандажной проволоки, число витков и замков бандажей, их размеры, а также расположение, материал и размеры подбандажпой изоляции. После этого измеряют и записывают длину пазовой и лобовой части обмотки. Лобовую часть обмотки нельзя увеличивать, так как она будет задевать за подшипниковый щит.

Затем определяют тип обмотки (петлевая, волновая), передний и задний шаг по коллекторуЧтобы определить шаг по коллектору, отпаивают несколько проводников от пластин, ставя на них соответствующие метки. Затем с помощью контрольной лампы, подключенной к одному концу секции, находят второй конец ее. Зная по меткам, к каким пластинам были припаяны найденные концы, устанавливают шаг по коллектору.

Для нахождения результирующего шага по якорю надо от значения заднего шага вычесть значение переднего шага (у петлевой обмотки) или сложить эти шаги (у волновой обмотки). Практически величину каждого шага по якорю находят по числу зубцов его сердечника, находящихся между соответствующими выводами секций. Шаг по коллектору — это кратчайшее расстояние между теми пластинами коллектора, к которым подключены начало и конец одной секции. Он определяется числом пластин, заключенных между двумя пластинами, к которым припаяны выводы секции, плюс единица. У петлевой обмотки шаг по коллектору равен единице.

После определения шагов обмотки отпаивают от коллектора все остальные проводники.

Если обмотка изготовлена из проводников большого сечения, непосредственно впаянных в шлицы коллекторных пластин, то эти проводники сравнительно легко вынимаются без подогревания коллектора. Если же обмотка соединяется с пластинами через петушки, то для ее отсоединения рекомендуется прогревать коллектор паяльной лампой.

После отпайки выбивают клинья, удерживающие обмотку в пазах, и снимают с них эскиз. Выбивают клинья из пазов молотком весом 0,5—1 кг, ударяя по специальной стальной выколотке (рис. 41, а), устанавливаемой на торец клина.

Для облегчения снятия обмотки ее предварительно прогревают электрическим током от сварочного аппарата, дающего ток до 150 а и напряжение 55—65 в.

Вынимать секции обмотки из пазов нужно осторожно, стараясь не ломать и не повреждать их. Это необходимо для правильного измерения размеров секции. Кроме того, отдельные секции при восстановлении обмотки могут быть использованы вновь. Удаляют секции из пазов специальной лопаточкой . Вынув секции, необходимо снять точный эскиз пазовой и междуслоевой изоляции .

Изготовление катушечных секций. При намотке секций очень важно подобрать провод такого же сечения, как и снятый. Изоляция нового провода не должна уступать прежней по качеству, но и не должна быть толще ее; утолщенная изоляция увеличивает размеры секций и затрудняет укладку их в пазы.

Иногда секции наматывают одновременно несколькими проводниками в виде катушки. Такая катушка состоит из ряда элементарных секций. Наматывать нужно сразу все секции.

Намотка секций и катушек производится на специальных намоточных станках или на обыкновенном токарном станке (при небольших оборотах), в патроне которого укрепляется шаблон. Провод, набегающий на шаблон, предварительно пропускается через винтовой зажим или ролик для натяжения и выпрямления.

При наматывании надо все время следить за ровной и последовательной укладкой проводников в определенном порядке . Чтобы сохранить прямоугольную форму секции для возможности укладки в пазы, ее необходимо туго натягивать, ибо проводники слабо намотанной секции переплетутся и прямоугольная форма ее нарушится.

Намотанную секцию или катушку снимают с шаблона и связывают в нескольких местах лентой, уложенной в прорези шаблона до намотки. Затем каждую секцию изолируют лакотканью, а поверх нее —хлопчатобумажной лентой в полперекрытия, не нарушая прямоугольной формы секции сильным натяжением ленты.

Вновь подготовленную секцию изгибают по форме старой при помощи двух деревянных досок с вырезами по сечению секции. Верхняя доска перемещается до упорной планки, установленной по размеру д.

При массовой намотке секций пользуются универсальными шаблонами, которые дают возможность изготовлять секции нужных размеров.

Шаблон этот относится к числу универсальных: на нем можно наматывать секции различных размеров, а затем изгибать их по любой форме.

Изготовление стержневых секций. Стержневые секции редко приходится изготовлять. Обычно при ремонте якорей со стержневой обмоткой используют старые секции, заменяя только поврежденные.

Если

стержневая секция —

двухвитковая, то ее изготовляют намоткой

на соответствующем шаблоне с последующим

изгибанием.

Если

стержневая секция —

двухвитковая, то ее изготовляют намоткой

на соответствующем шаблоне с последующим

изгибанием.

Порядок укладки обмотки в пазы якоря. Весьма ответственной работой является укладка секций обмотки в пазы якоря. Укладку производят на отдельном столе; желательно, чтобы верхняя плоскость стола поворачивалась. Якорь перед укладкой тщательно просматрива- ют и устраняют возможные его дефекты (отгибание крайних листов пакетов железа на зубцах, задиры и заусеницы на них, грязь, ржавчина в пазах и т. д.). Мегомметром проверяют состояние изоляции колец, удерживающих лобовые части обмоток, а также отсутствие замыкания указанных колец и всех пластин коллектора на корпус. Состояние коллектора также тщательно про-

В пазы якоря укладывают промасленный электрокартон толщиной 0,2—0,3 мм в виде П-образной коробочки; выступающие края ее отгибают в сторону зубцов якоря. При всыпной обмотке проводники вкладываются по одному через прорезь паза. Пазовая изоляция таких обмоток состоит из двух слоев электрокартона толщиной 0,3 мм и проложенной между ними лакоткани толщиной 0,15—0,2 мм, склеенных вместе изоляционным лаком. Такую изоляцию изготовляют также в виде коробочки и помещают в пазы до укладки обмотки.

Секции должны в пазы входить плотно. Окончательное осаживание сторон секций на дно паза производят легкими ударами молотка по специальной узкой пластине («сапожку») из мягкого дерева или фибры, толщина рабочей части которой должна соответствовать ширине паза. Осаживая секции в паз, необходимо следить, чтобы прокладка из электрокартона не сминалась, так как смятая прокладка не даст возможности уложить всю обмотку в паз.

Обычно сначала укладывают нижнюю сторону первой секции в помеченный при разборке якоря паз. Затем укладывают смежные секции в пазы, расположенные между сторонами первой, частично уложенной секции, направленные туда, где находится не уложенная еще сторона этой секции . Последующие секции можно укладывать полностью: сначала (по ходу укладки) нижнюю часть секции, а затем (в паз, отстоящий на расстоянии шага) верхнюю.

Верхние стороны секций, расположенных в промежутке первого шага по якорю, не укладывают до тех пор, пока не уложат последние по ходу укладки нижние секции.

Перед укладкой верхней половины секции вводят в паз междуслоевую изоляцию из полосок электрокартона. Толщину этой изоляции выбирают такой, чтобы обмотка не выступала из пазов, а в полузакрытых пазах оставалось место для клиньев. Верхние половины секций укладывают в паз, натягивая их двумя тонкими пластинами из текстолита, фибры и т. п., подложенными под края пазовой части секции .

После укладки всей обмотки ее окончательно осаживают в пазы, а отогнутые в стороны края П-образных коробочек из электрокартона загибают внутрь паза и закрепляют обмотку клиньями.

Сборка

схемы обмотки. Когда обмотка уложена и

закреплена в пазу, приступают к сборке

ее схемы, т. е. к присоединению концов

каждой секции к пластинам коллектора.

Сначала соединяют с коллектором выводы

сторон секций, уложенных в нижнем ряду.

Во избежание замыкания на корпус между

ними и лобовой частью якоря должен быть

проложен слой изоляции. Такую же изоляцию

прокладывают между верхним и нижним

слоем выводов, подключенных к коллектору.

Этот слой изоляции должен быть особенно

надежен, так как между верхним и нижним

рядами выводов обмотки действует полное

напряжение.

Сборка

схемы обмотки. Когда обмотка уложена и

закреплена в пазу, приступают к сборке

ее схемы, т. е. к присоединению концов

каждой секции к пластинам коллектора.

Сначала соединяют с коллектором выводы

сторон секций, уложенных в нижнем ряду.

Во избежание замыкания на корпус между

ними и лобовой частью якоря должен быть

проложен слой изоляции. Такую же изоляцию

прокладывают между верхним и нижним

слоем выводов, подключенных к коллектору.

Этот слой изоляции должен быть особенно

надежен, так как между верхним и нижним

рядами выводов обмотки действует полное

напряжение.