- •Задание

- •1 .Монтаж электрического и электромеханического оборудования

- •Нормы испытаний силовых кабельных линий, находящихся в эксплуатации.

- •Предварительное определение вида повреждения кабельных линий

- •Проверка сопротивления изоляции обмоток

- •Проверка коэффициента трансформации трансформаторов тока

- •Снятие характеристик намагничивания трансформаторов тока

- •Проверка трансформаторов напряжения

Министерство

образования и науки РТ

Министерство

образования и науки РТ

ГАОУ СПО «Лениногорский нефтяной техникум»

Специальность: Техническая эксплуатация и обслуживание электрического и электромеханического оборудования

ОТЧЕТ

по технологической практике

в условиях ООО « ТатАвтоматизация» ЛР ЦАП СС ДНиГ №3

с 25 сентября по 30 ноября 2012 г.

Выполнил студент: Косолапов Андрей Владимирович

Руководитель практики от предприятия : Мухамадеев Ильгиз Шамилович

Оценка руководителя практики от производства:____________________

Руководитель практики от техникума : Иванова Светлана Геннадьевна

Оценка руководителя практики от техникума : ______________________

2012 год

«Утверждаю» Заместитель директора по УР

Г.М. Билалова ____________

«______»_________________20___г

Министерство образования и науки РТ

ГАОУ СПО «Лениногорский нефтяной техникум»

Задание

На производственную (технологическую) практику

Косолапову Андрею Владимировичу

Гр. ЭП-09 практика технологическая

Сроки практики: с 25 сентября по 30 ноября 2012

Базовое предприятие : ООО «ТатАвтоматизация» ЛР ЦАП СС ДНиГ №3

Руководитель практики: Иванова Светлана Геннадьевна

№ |

Содержание практики |

Примечание |

1 |

Здание на практику |

Выдается руководителем практики |

2 |

Копия приказа об устройстве на работу |

Выдается предприятием в ОК |

3 |

Производственная характеристика |

Выдается руководителем практики от предприятия |

4 |

Мероприятия проводимые на предприятии по ОТ , окружающей среды и пожарной безопасности |

У инженера по ОТ на предприятие |

5 |

Характеристика , структура , состав и задачи предприятия |

У руководителя практики от предприятия |

6 |

Организация производства |

У руководителя практики от предприятия |

7 |

Овладение профессиональными навыками приобретение практического опыта |

Описание выполненной работы , технология выполненной работы |

8 |

Материалы собранные для курсовой работы |

Чертежи , схемы , расчеты |

9 |

Фотографии практики |

Фотографии с работы |

10 |

Список литературы |

|

1 .Монтаж электрического и электромеханического оборудования

1.1Технологическая последовательность монтажа всех

внутренних электрических сетей следующая:

1) Разметка: мест установки электрооборудования; трасс прокладки кабелей, проводов, коробов и лотков, труб для проводок; проходов через стены и перекрытия; мест закрепления опорных конструкций электропроводок; мест установки осветительных, соединительных и протяжных коробок;

2) Установка опор и деталей крепления проводов, кабелей, лотков, коробов и труб;

3) Прокладка и закрепление труб, лотков, коробов, установка коробок, монтаж компенсирующих устройств;

4) Протяжка закрепленных изолирующих проводов в трубы, в элементы строительных конструкций и крепление их к изолирующим опорам;

5) Оконцевание, соединение проводов и присоединение их к токоприемникам;

6) Испытание проводок.

В такой последовательности надо изучить все виды проводок при выполнении внутренних электрических сетей.

Следует изучить требования ПУЭ, ПТЭ и ПТБ к устройству заземления электрооборудования и уяснить технологию и правила его монтажа.

1.4Монтаж кабельных линий напряжением до 10 кВ

Изучение темы необходимо начинать с уяснения требований к монтажу кабельных линий и требований, учитываемых при выборе трассы кабельной линии.

Для четкого уяснения вопроса о применении различных типов кабелей следует разобрать назначение, конструкции и особенности электрических свойств, токопроводящих жил, изолирующих и защитных оболочек кабелей.

Необходимо изучить маркировку кабелей и их применение в зависимости от типа прокладки и условий окружающей среды. После этого надо уяснить сущность подготовки к монтажу линий, технологию выполнения прокладки кабелей в траншеях, внутри зданий, в каналах, туннелях, коллекторах и блоках. Каждый вид прокладки необходимо разобрать подробно по каждой операции.

Прокладка кабелей в земле и в здании состоит из следующих операций:

1) прокладка трассы;

2) подготовка трассы и установка деталей крепления кабелей;

3) прокладка кабелей;

4) установка кабельных муфт, соединение и оконцевание кабелей и их маркировка;

5) после прокладочное испытание кабелей;

6) закрытие кабелей;

7) приемно-сдаточное испытание.

В такой технологической последовательности необходимо изучить технологию прокладки кабелей внутри зданий, в туннелях, коллекторах и блоках.

1.3 Монтаж электрооборудования трансформаторных подстанций

Руководствуясь

ПУЭ, СНиП следует изучить требования к

устройству подстанций промышленных

предприятий.

Руководствуясь

ПУЭ, СНиП следует изучить требования к

устройству подстанций промышленных

предприятий.

Особое внимание надо уделить изучению индустриальных методов монтажа с использованием унифицированных конструкций электропроводок, узлов и монтажных изделий, шинопроводов и других элементов, предварительно скомплектованных в монтажно-заготовительных мастерских (участках) в крупные узлы и блоки, когда монтаж разбивают на две стадии. На первой стадии монтажные работы ведут параллельно со строительными работами. При этом вне зоны монтажа подготавливают комплектные заводские изделия, изготавливают узлы и приспособления для монтажа, блоки, нетиповые монтажные изделия. Для заданных условий подготавливают с учетом размеров и способов крепления шины, трубы; проверяют, подвергают ревизии оборудование и аппараты. Это сокращает сроки строительства, уменьшает стоимость монтажа, позволяет экономить сырье и материалы.

Студенты должны помнить, что все технологические операции следует рассматривать в технологической последовательности. Например, монтаж высоковольтного оборудования трансформаторной подстанции надо изучать в следующем порядке:

1) монтаж наружного и внутреннего контуров заземления;

2) установка сборок высокого и низкого напряжения;

3) установка опорных изоляторов, высоковольтных предохранителей, силовых трансформаторов;

4) ошиновка электрооборудования (соединение высоковольтной сборки с силовым трансформатором и щитом автоматики, панели автоматики с низковольтной сборкой);

5) присоединение оборудования к заземляющему контуру.

Необходимо учитывать ревизию электрооборудования перед монтажом, осмотры после монтажа, нормы и объем послемонтажных испытаний при приемке в эксплуатацию.

С учетом такой последовательности всех операций следует изучить:

- монтаж заземляющих устройств;

- опорных и проходных изоляторов (разъединителей, выключателей нагрузки, масляных выключателей и приводов к ним; предохранителей, измерительных трансформаторов;

- комплектных распределительных устройств на ячейках КСО и шкафах КРУ и КРУН, силовых трансформаторов;

- цепей вторичной коммутации; батарей статических конденсаторов и аккумуляторных батарей.

1.4 Монтаж электродвигателей и аппаратов управления

Монтаж

электрических машин сложный процесс,

и объем работ по монтажу зависит от

мощности машин, их массы, исполнения и

способа соединения с приводным механизмом.

Учитывая, что монтаж крупных электрических

машин всегда ведется специализированными

организациями, основное внимание

необходимо уделить изучению монтажа

электрических машин малой и средней

мощности. Следует разобраться в

особенностях монтажа крупных электрических

машин, учитывая, что многие работы

выполняются не только при монтаже, но

и при эксплуатации электрических машин.

Монтаж

электрических машин сложный процесс,

и объем работ по монтажу зависит от

мощности машин, их массы, исполнения и

способа соединения с приводным механизмом.

Учитывая, что монтаж крупных электрических

машин всегда ведется специализированными

организациями, основное внимание

необходимо уделить изучению монтажа

электрических машин малой и средней

мощности. Следует разобраться в

особенностях монтажа крупных электрических

машин, учитывая, что многие работы

выполняются не только при монтаже, но

и при эксплуатации электрических машин.

Следует, в первую очередь, знать организацию монтажа и сущность подготовительных работ. Необходимо изучить условия, при которых допускается включение электрических машин без сушки изоляции, способы сушки изоляции, объем и содержание работы ревизии электрических машин перед монтажом, методы и правиле выверки валов электрических машин при различных способах сопряжения их валов с валами приводимых механизмов.

Завершающая стадия монтажа - наладка, при которой устраняют дефекты проекта, монтажа и оборудования, устанавливают оптимальные характеристики электрических машин.

Наладка электрических машин выполняется в следующей последовательности:

1) внешний осмотр машин и проверка их состояния;

2) проверка механической части;

3) измерение сопротивления изоляции обмоток и испытание ее повышенным напряжением;

4) проверка маркировки выводов, схемы внутренних соединений и взаимной полярности обмоток;

5) проверка установки щеток по нейтрали;

6) пробный пуск, проверка коммутации щеток, проверка работы механической части на холостом ходу;

7) снятие характеристик на холостом ходу;

8) испытание и снятие характеристик под нагрузкой.

Наладку релейно-контакторной аппаратуры управления выполняют в следующей последовательности:

1) внешний осмотр магнитной станции управления и каждого аппарата в целом;

2) проверка сопротивления изоляции катушек и контактов;

3) регулировка механической части аппаратов;

4) проверка работы контакторов при пониженном напряжении;

5) настройка реле времени, реле напряжения, токовых реле в соответствие с заданными установками;

6) проверка и подрегулировка в период испытаний при различных режимах работы.

1.5 Технология разделки концов кабелей.

Разделку концов кабелей производят до монтажа муфт и заделок. Она заключается в последовательном ступенчатом удалении на определенной длине защитных покровов, брони, оболочки, экрана и изоляции кабеля. Размеры разделки определяют по технической документации в зависимости от конструкции кабеля и монтируемой на нем муфты (заделки), напряжения кабеля и сечения его жил. Приступая к разделке конца кабеля, проверяют отсутствие влаги в бумажной изоляции и жилах. При необходимости удаляют имеющуюся влажную изоляцию, лишнюю длину концов, участки под герметизирующими колпачками и концевыми кабельными захватами, а также проходящие через щеки барабанов. Дефектные места кабеля отрезают секторными ножницами НС.

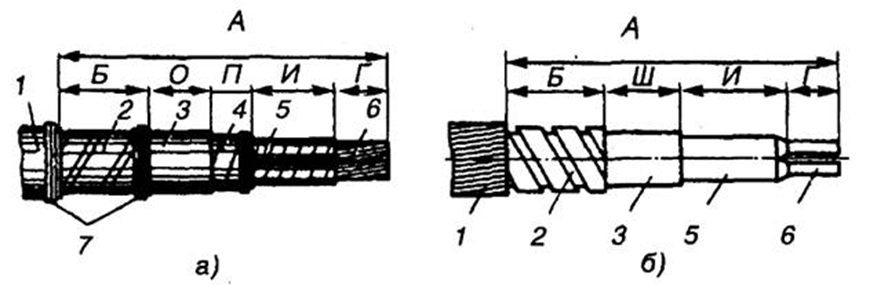

Разделку кабеля начинают с определения мест установки бандажей, которые рассчитывают по формуле: А — Б + О + 77+ И+ Г. На конце кабеля отмеряют расстояние А (рис. а) и распрямляют этот участок. Далее подматывают смоляную ленту и накладывают бандаж из двух-трех вариантов стальной оцинкованной проволоки вручную или с помощью специального приспособления (клетневки). Концы проволоки захватывают плоскогубцами, скручивают и пригибают вдоль кабеля.

Разделка концов трехжильного кабеля:

а — с поясной бумажной изоляцией; б — с пластмассовой изоляцией; 1 — наружный покров; 2 — броня; 3 — оболочка; 4 — поясная изоляция; 5— изоляция жилы; 6 — жила кабеля; 7— бандаж; А, Б, И, О, П, Гн Ш— размеры разделки

Наружный

кабельный покров разматывают до

установленного бандажа и не срезают, а

оставляют его для защиты ступени брони

от коррозии после монтажа муфты.

Наружный

кабельный покров разматывают до

установленного бандажа и не срезают, а

оставляют его для защиты ступени брони

от коррозии после монтажа муфты.

На броню кабеля на расстоянии Б (50—70 мм) от первого проволочного бандажа накладывают второй бандаж. При монтаже чугунных соединительных и ответвительных муфт и концевых заделок в стальных воронках участок брони используют для уплотнения их горловин, поэтому размер Б увеличивают до 100—160 мм. По внешней кромке второго бандажа бронерезкой или ножовкой надрезают верхнюю и нижнюю ленты брони (не более половины их толщины), затем броню разматывают обламывают и снимают.

Далее

удаляют подушку. Для этого кабельную

бумагу и битумный состав подогревают

огнем пропановой горелки или паяльной

лампы. Оболочку кабеля очищают салфеткой,

смоченной в подогретом до 35—40°

С

трансформаторном

масле.

Далее

удаляют подушку. Для этого кабельную

бумагу и битумный состав подогревают

огнем пропановой горелки или паяльной

лампы. Оболочку кабеля очищают салфеткой,

смоченной в подогретом до 35—40°

С

трансформаторном

масле.

Для удаления оболочки на расстоянии 50—70 мм от среза брони делают кольцевые надрезы. В чугунных муфтах и концевых стальных воронках участок оболочки используют только для присоединения заземляющего проводника, поэтому указанное расстояние уменьшают до 20—25 мм.

При разметке свинцовых оболочек кольцевые надрезы на половину глубины выполняют монтерским или специальным ножом с ограничителем глубины резания. От второго кольцевого надреза на расстоянии 10 мм один от другого полоску оболочки между двумя надрезами захватывают плоскогубцами и удаляют. Оставшуюся часть оболочки раздвигают и отламывают у второго кольцевого надреза. Между первым и вторым кольцевыми надрезами оболочка временно остается. Она предохраняет изоляцию от повреждения при изгибе жил.

1.6 Сушка изоляции обмоток трансформаторов

Одним из важных процессов в производстве трансформаторов является эффективное удаление влаги из целлюлозной изоляции. Качество сушки изоляционного материала непосредственным образом сказывается на параметрах диэлектрика и определяет надежность трансформатора. Низкочастотное нагрева (LFH) - это уникальный процесс сушки изоляции трансформатора за счет подачи регулируемого тока низкой частоты на его высоковольтные обмотки. Этот метод является лучшим и более быстрым от традиционного, при котором используют горячее масло и вакуумная сушка. Он может снизить расход энергии вдвое и значительно ускоряет производственный процесс.

После изготовления распределительного или силового трансформатора и до момента заливки его изолирующим маслом, нужно тщательно просушить твердую изоляцию внутри трансформатора. Обычно изолирующим материалом в трансформаторах является целлюлоза, молекулы которой состоят из длинных цепочек глюкозных колец. Если изоляция не просушить, она теряет изолирующие свойства, снижая электрическую и механическую прочность трансформатора.

Для сушки изоляции в силовых трансформаторах преимущественно применяются следующие методы: циркуляция горячего воздуха в вакуумной камере; сушки паром, тоже в вакуумной камере. Для трансформаторов специальной конструкции, так называемых броневых трансформаторов, используют метод сушки аэрозольным распылением горячего масла.

Однако, независимо от используемого метода, процесс сушки является дорогостоящим и энергоемким. В итоге, при выборе процедуры сушки, основное внимание уделяется времени обработки и общему потреблению энергии.

2 .Организация

эксплуатации и приемка смонтированного

.Организация

эксплуатации и приемка смонтированного

электрооборудования

2.1 Порядок организации испытаний электрооборудования

Испытания - это разновидность контроля. В систему испытаний входят следующие основные элементы:

а) объект испытаний - изделие, подвергаемое испытаниям. Главным признаком объекта испытаний является то, что по результатам испытаний принимается решение именно по этому объекту: о его годности или браковке, о возможности предъявления на последующие испытания, о возможности серийного выпуска и т.п. Характеристики свойств объекта при испытаниях можно определить путем измерений, анализов или диагностирования;

б) условия испытаний - это совокупность воздействующих факторов и (или) режимов функционирования объекта при испытаниях. Условия испытаний могут быть реальными или моделируемыми, предусматривать определение характеристик объекта при его функционировании и отсутствии функционирования, при наличии воздействий или после их приложения;

в) средства испытаний - это технические устройства, необходимые для проведения испытаний. Сюда входят средства измерений, испытательное оборудование и вспомогательные технические устройства;

г) исполнители испытаний - это персонал, участвующий в процессе испытаний. К нему предъявляются требования по квалификации, образованию, опыту работы и другим критериям;

д) нормативно-техническая документация (НТД) на испытания, которую составляют комплекс стандартов, регламентирующих организационно-методические и нормативно-технические основы испытаний; комплекс стандартов системы разработки и

постановки продукции на производство; нормативно-технические и технические документы, регламентирующие требования к продукции и методам испытаний; Нормативно-технические документы, регламентирующие требования к средствам испытаний и порядок их использования.

Испытания как основная форма контроля электрооборудования представляют собой экспериментальное определение количественных и качественных показателей свойств изделия как результата воздействия на него при его функционировании, а также при моделировании объекта.

Цели испытаний различны на различных этапах проектирования и изготовления электрооборудования. К основным целям испытаний можно отнести:

а) выбор оптимальных конструктивно-технологических решений при создании новых изделий;

б) доводку изделий до необходимого уровня качества;

в) объективную оценку качества изделий при их постановке на производство и в процессе производства;

г) гарантирование качества изделий при международном товарообмене.

Испытания служат эффективным средством повышения качества, так как позволяют выявить:

а) недостатки конструкции и технологии изготовления электрооборудования, приводящие к срыву выполнения заданных функций в условиях эксплуатации;

б) отклонения от выбранной конструкции или принятой технологии;

в) скрытые дефекты материалов или элементов конструкции, неподдающиеся обнаружению существующими методами технического контроля;

г) резервы повышения качества и надежности разрабатываемого конструктивно-технологического варианта изделия.

2.2 Приемо-сдаточные работы

2.2.1 Приемо-сдаточная документация

Общие формы приемо-сдаточной документации отражают основные этапы электромонтажных работ, которые определены СНиП 3.05.06-85, СНиП 3.01.01-85 и СНиП 3.01.04-87; к общим формам документов относятся:

а) ведомость технической документации, предъявляемой при сдаче-приемке электромонтажных работ (форма 1);

б) акт технической готовности электромонтажных работ (форма 2);

в) ведомость изменений и отступлений от проекта (форма 3);

г) ведомость электромонтажных недоделок, не препятствующих комплексному опробованию (форма 4);

д) акт приемки-передачи оборудования в монтаж (форма М-25);

е) акт о выявленных дефектах оборудования (форма М-27);

ж) ведомость смонтированного электрооборудования (форма 5);

з) акт готовности строительной части помещений (сооружений) к производству электромонтажных работ (форма 6).

2.2.2 Порядок приема в эксплуатацию при строительстве новых электроустановок, реконструкции, расширении и техническом перевооружении электрооборудования действующих предприятий.

1. Подготовка к производству электромонтажных работ.

2. Передача в монтаж оборудования, изделий и материалов.

3. Приемка под электромонтаж зданий, сооружений и фундаментов.

4. Монтаж электрооборудования.

5.Подготовка к пусконаладочным работам.

6. Начало пусконаладочных работ.

7. Организация эксплуатации новой электроустановки.

8. Индивидуальные испытания электрооборудования.

2.2.3 Приемо-сдаточные испытания

Для проведения приемо-сдаточных испытаний должна быть представлена необходимая проектная документация об испытуемой электроустановке и необходимая заводская документация (сертификаты, инструкции и т.д.).

В ходе осмотра и испытания должны быть приняты меры предосторожности, чтобы избежать возникновения опасности для людей, повреждения имущества и установленного оборудования.

При расширении или реконструкции существующей электроустановки необходимо удостовериться, что ее расширение или реконструкция отвечает требованиям комплекса стандартов и не снижает безопасность существующей части электроустановки.

Испытания должны проводиться квалифицированным персоналом.

По завершению испытаний должен быть составлен протокол.

Примечание - Информация о периодических испытаниях дана в приложении F. Информация о содержании протокола приведена в приложении G.

2.2.3.1 Визуальный осмотр

Визуальный осмотр должен предшествовать испытанию и обычно проводиться при полностью отключенной электроустановки . Осмотр проводят, чтобы удостовериться, что все стационарно установленное и подключенное электрооборудование:

- удовлетворяет требованиям безопасности и соответствующих стандартов на оборудование.

-

правильно выбрано и смонтировано в

соответствии с требованиями комплекса

стандартов;

-

правильно выбрано и смонтировано в

соответствии с требованиями комплекса

стандартов;

- не имеет видимых повреждений, которые снижают его безопасность.

Визуальный осмотр должен включать по крайней мере следующие проверки:

- мер защиты от поражения электрическим током, включая измерение расстояний, относящихся, например, к защитным ограждениям или оболочкам, барьерам или размещению токоведущих частей вне зоны достигаемости

- наличия противопожарных уплотнений и других средств, препятствующих распространению огня, а также защиты от тепловых воздействий

- выбора проводников по длительно допустимому току и потере напряжения;

- выбора устройств защиты и сигнализации и установок их срабатывания;

- наличия правильно расположенных соответствующих отключающих и отделяющих аппаратов;

- выбора оборудования и защитных мер, соответствующих внешним воздействиям;

- маркировки нулевых рабочих и защитных проводников

- наличия схем, предупреждающих надписей или другой подобной информации;

- маркировки цепей, предохранителей, клемм и т.п.;

- правильности соединения проводников;

- доступности для удобной работы, идентификации и обслуживания электроустановки.

В зависимости от состава используемых мер защиты должны быть выполнены следующие проверки, измерения и испытания, предпочтительно в приведенной последовательности:

- испытания непрерывности защитных проводников, включая проводники главной и дополнительной систем уравнивания потенциалов

-

измерение сопротивления изоляции

электроустановки

-

измерение сопротивления изоляции

электроустановки

- проверка защиты посредством разделения цепей

- измерение сопротивления изоляции пола и стен

- проверка защиты, обеспечивающей автоматическое отключение источника питания

- проверка полярности

- испытания на электрическую прочность

- проверка работоспособности

- проверка на термическое воздействие;

- проверка на потерю напряжения.

В случае, если какое-либо испытание показывает несоответствие настоящему стандарту, то это испытание и каждое предыдущее испытание, на результаты которого может оказать влияние это неудовлетворительное испытание, должны быть повторены после устранения неисправности.

3 .Эксплуатация

электрических внутрицеховых силовых

.Эксплуатация

электрических внутрицеховых силовых

сетей и освещения

3.1 Эксплуатация внутрицеховых силовых сетей

|

|

|

При эксплуатации внутрицеховых электрических сетей состояние электроизоляционных материалов, применяемых в электрических проводах и кабелях, имеет большое значение. При запылении и загрязнении понижаются электроизоляционные свойства изоляции. Перегрев изоляции одновременно с понижением электроизоляционных свойств делает ее хрупкой и механически менее прочной. Как следствие этого возникают электрические пробои, приводящие к преждевременному выходу из строя электропроводок. Другим элементом внутрицеховых электрических сетей, обеспечивающим надежную их эксплуатацию, являются электрические контакты, которые при эксплуатации постепенно окисляются и ослабевают. В результате этого переходное сопротивление контактов увеличивается, что вызывает их недопустимый перегрев и понижение качества. Чтобы обеспечить бесперебойную работу внутрицеховых электрических сетей и нормальный срок их службы, в процессе эксплуатации проводят надзор и необходимую проверку и, если после этого требуется, проводят своевременный ремонт. Необходимая частота осмотров внутрицеховых электросетей зависит в основном от условий эксплуатации и окружающей среды.

3.2 Периодичность осмотров, ремонтов и испытаний

В цехах влажных, пыльных и содержащих пары и газы, вредно действующие на изоляцию электрических сетей, осмотр производят чаще, чем в цехах с нормальной средой. Сроки и содержание осмотров электросетей утверждает главный энергетик предприятия в соответствии с действующими правилами технической эксплуатации с учетом специфических особенностей каждого предприятия. В помещениях с нормальной средой осмотр внутрицеховых электрических сетей обычно производят один раз в шесть месяцев, а в помещениях с неблагоприятной средой (сырые с едкими парами и др.) — один раз в три месяца. Ремонт внутрицеховых электрических сетей проводят по мере необходимости, на основе результатов осмотров и проверок. Осмотр внутрицеховых электрических сетей разрешают проводить персоналу соответствующей квалификации с обязательным соблюдением осторожности. При осмотрах запрещается, в частности, снимать электротехнические предупредительные плакаты и ограждения, а также приближаться к частям электроустановок, на

При осмотре внутрицеховых электрических сетей проверяют общее состояние наружной части электрической изоляции и отсутствие в ней видимых повреждений: прочность закрепления электропроводки и конструкций, поддерживающих кабели и другие элементы электросети, отсутствие натяжения проводки в местах ответвлений. При осмотре автоматов, станций управления и предохранителей проверяют их исправность и соответствие нагрузке и сечению проводов и кабелей. В местах, опасных в отношении поражения электрическим током, проверяют наличие предупреждающих плакатов, надписей и заграждений, а также состояние кабельных воронок, отсутствие в них течи, наличие бирок, плотность контактов в местах присоединения жил кабелей. При осмотре электрических сетей необходимо также проверять состояние заземляющих устройств и надежность контактных соединений в них. Во время осмотра внутрицеховых электросетей дежурному электромонтеру разрешается производить включение автоматов, замену трубчатых и пробочных предохранителей без снятия напряжения. Замену плавких вставок открытого типа и мелкий ремонт осветительной электропроводки можно производить лишь при отключенном напряжении. Принимая внутрицеховые электрические сети после капитального ремонта, их изоляцию испытывают напряжением 1000 В промышленной частоты в течение 1 мин. Если сопротивление изоляции, измеренное мегаомметром на напряжение 1000 В, составляет не менее 0,5 МОм, то испытание повышенным напряжением промышленной частоты можно,заменить испытанием изоляции с помощью мегаомметра на 2500 В. При величине сопротивления изоляции менее 0,5 МОм испытание повышенным напряжением промышленной частоты является обязательным. Во время эксплуатации внутрицеховых электрических сетей контролируют электрические нагрузки, которые могут изменяться. Перегрузки электрических сетей в течение продолжительного времени приводят к ухудшению их изоляции и сокращению длительности работы. Если произведенные проверки покажут, что перегрузки электрических сетей являются систематическими, то необходимо принять меры к разгрузке сетей или к их реконструкции. При усилении электросети надо следить за тем, чтобы токи в новых проводах и кабелях не превышали значений, установленных для них ПУЭ. Важное значение для правильной эксплуатации электрооборудования имеет напряжение, подводимое к электроприемникам, так как оно не остается постоянным в течение суток. В часы максимального потребления электроэнергии напряжение в электросетях понижается, а в часы минимального потребления повышается. Колебания напряжения в сети могут вызываться и другими причинами. Мелкий ремонт внутрицеховых электросетей включает следующие работы: замену неисправных изоляторов, выключателей и штепсельных розеток, закрепление провисшей электропроводки, восстановление электросети в местах ее обрывов, смену автоматов и предохранителей и т. п. В объем текущего ремонта входят: ремонт неисправных участков внутрицеховой электрической сети, в том числе замена электропроводки с поврежденной изоляцией, включая и в трубопроводах, перетяжка проводов, имеющих недопустимо большой провес. Содержанием капитального ремонта является полное переоборудование внутрицеховых электрических сетей, включая восстановление всех изношенных элементов. |

3.3 Контроль заземления и зануления

Защитное заземление - преднамеренное соединение с землей частей электроустановки. Применятся в сетях с изолированной нейтралью, например, в старых домах с сетями 220В.

В случае возникновения пробоя изоляции между фазой и корпусом электроустановки корпус ее может оказаться под напряжением. Если к корпусу в это время прикоснулся человек - ток, проходящий через человека, не представляет опасности, потому что его основная часть потечет по защитному заземлению, которое обладает очень низким сопротивлением. Защитное заземление состоит из заземлителя и заземляющих проводников.

Есть два вида заземлителей – естественные и искусственные.

К естественным заземлителям относятся металлические конструкции зданий, надежно соединенные с землей.

В качестве искусственных заземлителей используют стальные трубы, стержни или уголок, длиной не менее 2, 5 м, забитых в землю и соединенных друг с другом стальными полосами или приваренной проволокой. В качестве заземляющих проводников, соединяющих заземлитель с заземляющими приборами обычно используют стальные или медные шины, которые либо приваривают к корпусам машин, либо соединяют с ними болтами. Защитному заземлению подлежат металлические корпуса электрических машин, трансформаторов, щиты, шкафы.

Защитное заземление значительно снижает напряжение, под которое может попасть человек, но это напряжение, может быть не равно нулю. Это объясняется тем, что проводники заземления, сам заземлитель и земля имеют некоторое сопротивление. При повреждении изоляции ток замыкания протекает по корпусу электроустановки, заземлителю и далее по земле к нейтрали трансформатора, вызывая на их сопротивлении падение напряжения, которое хотя и меньше 220 В, но может быть ощутимо для человека. Для уменьшения этого напряжения необходимо принять меры к снижению сопротивления заземлителя относительно земли, например, увеличить количество исскуственных заземлителей.

Зануление

—

преднамеренное электрическое соединение

частей электроустановки, нормально не

находящихся под напряжением с глухо

заземленной нейтралью трансформатора

через нулевой провод сети. Это приводит

к тому, что замыкание любой из фаз на

корпус электроустановки превращается

в короткое замыкание этой фазы с нулевым

проводом. Ток в этом случае возникает

значительно больший, чем при использовании

защитного заземления, и защитная

аппаратура сработает эффективнее.

Зануление

—

преднамеренное электрическое соединение

частей электроустановки, нормально не

находящихся под напряжением с глухо

заземленной нейтралью трансформатора

через нулевой провод сети. Это приводит

к тому, что замыкание любой из фаз на

корпус электроустановки превращается

в короткое замыкание этой фазы с нулевым

проводом. Ток в этом случае возникает

значительно больший, чем при использовании

защитного заземления, и защитная

аппаратура сработает эффективнее.

Быстрое и полное отключение поврежденного оборудования — основное назначение зануления. Применятся в новых домах.

Различают нулевой рабочий проводник и нулевой защитный проводник.

Нулевой рабочий проводник служит для питания электроустановок и имеет одинаковую с другими проводами изоляцию и достаточное сечение для рабочего тока.

Нулевой защитный проводник служит для создания кратковременного тока короткого замыкания для срабатывания защиты и быстрого отключения поврежденной электроустановки от питающей сети. В качестве нулевого защитного провода могут быть использованы стальные трубы электропроводок, а также нулевые провода, которые не должны иметь предохранителей и выключателей. Нулевой рабочий проводник и нулевой защитный проводник обычно приходят с подстанции, где заземляется сердечник трансформатора.

Профилактический контроль изоляции проводят не реже 1 раза в 3 года. Сопротивление изоляции проводов измеряют мегаомметрами на номинальное напряжение 1000 В на участках при снятых плавких вставках и при выключенных токоприемниках между каждым фазным проводом и нулевым рабочим проводом и между каждыми двумя проводами. Сопротивление изоляции должно быть не меньше 0, 5 Мом.

Перед вводом в эксплуатацию и периодически (для цеховых установок - не реже одного раза в год, а для подстанций - одного раза в 3 года) проводят испытания и измерения заземляющих устройств.

При осмотре и проверке проверяют сечения, целость и прочность заземляющих проводников, всех соединений и присоединений к заземляемым корпусам. Измеряют сопротивления току растекания заземлителей, чередуя по годам: один раз при наибольшем просыхании грунта, а следующий - при наибольшем его промерзании.

Для измерения сопротивления току растекания заземлителей используют метод амперметра-вольтметра и специальные приборы. Для измерения требуется два специальных заземлителя - зонд и вспомогательный заземлитель.

3.4 Эксплуатация осветительных сетей и устройств

При

недостаточной освещенности производственных

цехов промышленных предприятий у рабочих

ухудшается зрение, уменьшается

производительность труда и снижается

качество выпускаемой продукции. Поэтому

для промышленных предприятий разработаны

и являются обязательными нормы минимальной

освещенности. Величины освещенности

по этим нормам зависят от характера

производства и они тем выше, чем большая

точность требуется при выполнении

технологических операций.

При

проектировании светотехнических

расчетов принимают освещенность

несколько большую, чем требуется по

нормам. Принимаемый запас обусловливается

тем, что во время эксплуатации уровень

первоначальной (проектной) освещенности

с течением времени неизбежно снижается.

Это происходит за счет постепенного

уменьшения светового потока, который

дает новая лампа, частично за счет

постепенного загрязнения арматуры и

некоторых других причин.

При

недостаточной освещенности производственных

цехов промышленных предприятий у рабочих

ухудшается зрение, уменьшается

производительность труда и снижается

качество выпускаемой продукции. Поэтому

для промышленных предприятий разработаны

и являются обязательными нормы минимальной

освещенности. Величины освещенности

по этим нормам зависят от характера

производства и они тем выше, чем большая

точность требуется при выполнении

технологических операций.

При

проектировании светотехнических

расчетов принимают освещенность

несколько большую, чем требуется по

нормам. Принимаемый запас обусловливается

тем, что во время эксплуатации уровень

первоначальной (проектной) освещенности

с течением времени неизбежно снижается.

Это происходит за счет постепенного

уменьшения светового потока, который

дает новая лампа, частично за счет

постепенного загрязнения арматуры и

некоторых других причин.

Однако

принимаемый при проектировании запас

освещенности является достаточным при

нормальной эксплуатации электроосветительных

установок: регулярной очистке светильников,

своевременной смене ламп и т. д. При

неудовлетворительной эксплуатации

принятый запас освещенности не может

компенсировать происходящего понижения

освещенности, и она становится

недостаточной. При эксплуатации

осветительной электроустановки уделяется

большое  внимание

поддержанию ее состояния на уровне,

обеспечивающем бесперебойную работу

производства. С этой целью осветительную

электроустановку регулярно осматривают,

ремонтируют, очищают от пыли светильники

и арматуру, а также своевременно меняют

перегоревшие или отслужившие лампы.

Следует иметь в виду, что влияние на

освещенность помещений оказывает также

цвет окраски потолков и стен и их

состояние. Окраска в светлые тона и

регулярная очистка от загрязнения

способствуют обеспечению требуемых

норм освещенности. Периодичность

осмотров осветительных электроустановок

зависит от характера помещений и

устанавливается главным энергетиком

предприятия. Ориентировочно можно

принять для помещений сырых, пыльных,

с едкими парами и газами и т. п. необходимую

периодичность осмотров рабочего

освещения один раз в два месяца, а в

помещениях с нормальной средой —

один раз в четыре месяца. Для установок

аварийного освещения сроки осмотров

сокращают в 2 раза.

При

осмотрах осветительных электроустановок

проверяют состояние электропроводки,

щитков, осветительных приборов,

выключателей, штепсельных розеток и

прочих элементов установки. Проверяют

также надежность имеющихся в установке

контактов: ослабевшие контакты должны

быть затянуты, а обгоревшие —

зачищены или заменены на новые.

внимание

поддержанию ее состояния на уровне,

обеспечивающем бесперебойную работу

производства. С этой целью осветительную

электроустановку регулярно осматривают,

ремонтируют, очищают от пыли светильники

и арматуру, а также своевременно меняют

перегоревшие или отслужившие лампы.

Следует иметь в виду, что влияние на

освещенность помещений оказывает также

цвет окраски потолков и стен и их

состояние. Окраска в светлые тона и

регулярная очистка от загрязнения

способствуют обеспечению требуемых

норм освещенности. Периодичность

осмотров осветительных электроустановок

зависит от характера помещений и

устанавливается главным энергетиком

предприятия. Ориентировочно можно

принять для помещений сырых, пыльных,

с едкими парами и газами и т. п. необходимую

периодичность осмотров рабочего

освещения один раз в два месяца, а в

помещениях с нормальной средой —

один раз в четыре месяца. Для установок

аварийного освещения сроки осмотров

сокращают в 2 раза.

При

осмотрах осветительных электроустановок

проверяют состояние электропроводки,

щитков, осветительных приборов,

выключателей, штепсельных розеток и

прочих элементов установки. Проверяют

также надежность имеющихся в установке

контактов: ослабевшие контакты должны

быть затянуты, а обгоревшие —

зачищены или заменены на новые.

Не следует применять лампы накаливания с прозрачной колбой без арматуры, а также снижать установленную нормами высоту подвеса светильников. При эксплуатации электроосветительных установок необходимо заботиться о своевременном включении и отключении освещения в цехах. В производственных цехах промышленных предприятий существуют два способа смены ламп: индивидуальный и групповой. При индивидуальном способе лампы заменяются по мере их выхода из строя, при групповом способе их заменяют группами (после того, как они отслужили положенное количество часов). Второй способ экономически выгодней, так как может быть совмещен с очисткой светильников, но связан с большим расходом ламп. При смене ламп не следует включать лампы большей мощности, чем это допускается для осветительного прибора. Завышенная мощность ламп приводит к недопустимому перегреву светильников и патронов и ухудшает состояние изоляции проводов.

Светильники и арматуру очищают от пыли и копоти в цехах с небольшим выделением загрязняющих веществ (цехи механические, металлоконструкций, инструментальные, машинные залы, кожевенные заводы и т. п.) два раза в месяц; при большом выделении загрязняющих веществ — три раза в месяц и с очень большим выделением загрязняющих веществ (кузнечные и литейные цехи, операционные отделения суперфосфатных заводов, отделения дробления обогатительных фабрик, прядильные фабри

ки, цементные заводы, мельницы и т. п.) — четыре раза в месяц. Очищают все элементы светильников: отражатели, рассеиватели, лампы и наружные поверхности арматур. Очистку светопроемов естественного света производят по мере их загрязнения.

Включают и отключают рабочее освещение в производственных цехах по графику, в котором предусматривают включение рабочего освещения лишь в то время, когда естественное освещение недостаточно для производства работ. Электроосветительные установки подвергают при эксплуатации ряду проверок и испытаний. Сопротивление изоляции сети рабочего и аварийного освещения проверяют.

Исправность системы аварийного освещения проверяют, отключая рабочее освещение, не реже одного раза в квартал. Автомат аварийного переключения освещения проверяют один раз в неделю в дневное время.

4 .

Эксплуатация кабельных линий до 10 кВ

.

Эксплуатация кабельных линий до 10 кВ

4.1 Порядок приемки кабельной линий в эксплуатацию

После окончания всех строительных и монтажных работ кабельная линия предъявляется к сдаче. Согласно требованиям СНиП, приемка в эксплуатацию нового сетевого сооружения может быть произведена предприятием электросети после предъявления полностью законченного сооружения совместно со всей технической документацией со стороны заказчика, каким являются горсовет, министерства, отдельные ведомства и представляющие их организации. В этом случае при повреждении кабельной линии по причине дефектов прокладки кабеля и монтажа муфт по вине строительно-монтажной организации предприятие электросети вправе предъявить рекламацию к заказчику в течение 3 лет с момента приемки кабельной линии в эксплуатацию. Ремонт кабельной линии в этом случае должен выполняться силами, средствами и за счет строительно-монтажной организации, по вине которой произошло повреждение линии в результате допущенного ею дефекта в работе.

Для приемки линии и ее сооружений в эксплуатацию организуется комиссия, в которую входят представители заказчика, монтажной организации и эксплуатации, включая лицо, осуществляющее технический надзор за работами. Приемка строительных сооружений кабельной линии производится с участием специалиста строителя. Представителем заказчика предъявляется и передается предприятию электросети техническая документация, перечень которой был приведен выше.

Приемо-сдаточный акт оформляется после устранения строительно-монтажной организацией всех выявленных комиссией недостатков и подготовки линии к включению.

4.2 Нормы и методы профилактических и приемо-сдаточных испытаний

В соответствии с требованиями ПУЭ объем приемо-сдаточных испытаний силовых кабельных линий включает следующие работы.

Проверка целостности и фазировки жил кабеля.

Измерение сопротивления изоляции.

Испытание повышенным напряжением выпрямленного тока.

Испытание повышенным напряжением промышленной частоты.

Определение активного сопротивления жил.

Определение электрической рабочей емкости жил.

Измерение распределения тока по одножильным кабелям.

Проверка защиты от блуждающих токов.

Испытание на наличие нерастворенного воздуха (пропиточное испытание).

Испытание подпитывающих агрегатов и автоматического подогрева концевых муфт.

Контроль состояния антикоррозийного покрытия.

Проверка характеристик масла.

Измерение сопротивления заземления.

4.3 Техника безопасности при эксплуатации кабельных линий

Все работы по техническому обслуживанию электроустановок, проведению в них переключений, выполнению строительных, монтажных, наладочных, ремонтных работ, испытаний и измерений должны проводится в соответствии с Межотраслевыми правилами по охране труда при эксплуатации электроустановок, а так же в соответствии с целым рядом других Правил и инструкций.

Перед началом проведения работ должен быть выполнен комплекс организационных и технических мероприятий.

Организационными мероприятиями, обеспечивающими безопасность работ в электроустановках, являются: оформление работ нарядом, распоряжением или перечнем работ, выполняемых в порядке текущей эксплуатации; допуск к работе; надзор во время работы; оформление перерыва в работе, перевода на другое место, окончания работы.

При подготовке рабочего места со снятием напряжения должны быть в указанном порядке выполнены следующие технические мероприятия:

произведены необходимые отключения и приняты меры, препятствующие подаче напряжения на место работы вследствие ошибочного или самопроизвольного включения коммутационных аппаратов;

на приводах ручного и на ключах дистанционного управления коммутационных аппаратов должны быть вывешены запрещающие плакаты;

проверено

отсутствие напряжения на токоведущих

частях, которые должны быть заземлены

для защиты людей от поражения электрическим

током;

проверено

отсутствие напряжения на токоведущих

частях, которые должны быть заземлены

для защиты людей от поражения электрическим

током;наложено заземление (включены заземляющие ножи, а там, где они отсутствуют, установлены переносные заземления);

вывешены указательные плакаты «Заземлено», ограждены при необходимости рабочие места и оставшиеся под напряжением токоведущие части, вывешены предупреждающие и предписывающие плакаты.

При производстве работ на кабельных линиях необходимо соблюдать целый ряд специфических требований. Вот некоторые основные из них.

Применение землеройных машин, отбойных молотков, ломов и кирок для рыхления грунта над кабелем допускается производить на глубину, при которой до кабеля остается слой грунта не менее 30 см. Остальной слой грунта должен удаляться вручную лопатами.

Перед началом раскопок кабельной линии должно быть произведено контрольное вскрытие линии.

В зимнее время к выемке грунта лопатами можно приступать только после его отогревания. При этом приближение источника тепла к кабелям допускается не ближе чем на 15 см.

При рытье траншей в слабом или влажном грунте, когда есть угроза обвала, их стены должны быть надежно укреплены.

В сыпучих грунтах работы можно вести без крепления стен, но с устройством откосов, соответствующих углу естественного откоса грунта.

Грунт, извлеченный из котлована или траншеи, следует размещать на расстоянии не менее 0,5 м от бровки выемки. Разработка и крепление грунта в выемках глубиной более 2 м должны производиться по плану производства работ.

В грунтах естественной влажности при отсутствии грунтовых вод и при отсутствии расположенных поблизости подземных сооружений рытье котлованов и траншей с вертикальными стенками без крепления разрешается на глубину не более: 1 м – в насыпных, песчаных и крупнообломочных грунтах; 1,25 м – в супесях; 1,5 м – в суглинках и глинах.

В плотных связанных грунтах траншеи с вертикальными стенка ми рыть роторными и траншейными экскаваторами без установки креплений допускается на глубину не более 3 м. В этих случаях спуск работников в траншеи не допускается. В местах траншеи, где необходимо пребывание работников, должны быть устроены крепления или выполнены откосы.

На рабочем месте подлежащий ремонту кабель следует определить:

при прокладке в туннеле, коллекторе, канале – прослеживанием, сверкой раскладки с чертежами и схемами, проверкой по биркам;

при прокладке кабелей в земле – сверкой их расположения с чертежами прокладки.

Для этой цели должна быть предварительно прорыта контрольная траншея (шурф) поперек кабелей, позволяющая видеть все кабели.

Во всех случаях, когда отсутствует видимое повреждение кабеля, следует применять кабелеискательный аппарат.

Перед

разрезанием кабеля или вскрытием

соединительной муфты необходимо

проверить отсутствие напряжения с

помощью специального приспособления,

состоящего из изолирующей штанги и

стальной иглы или режущего наконечника.

Перед

разрезанием кабеля или вскрытием

соединительной муфты необходимо

проверить отсутствие напряжения с

помощью специального приспособления,

состоящего из изолирующей штанги и

стальной иглы или режущего наконечника.

В туннелях, коллекторах, колодцах, траншеях, где проложено несколько кабелей, и других кабельных сооружениях приспособление должно быть с дистанционным управлением. Приспособление должно обеспечить прокол или разрезание оболочки до жил с замыканием их между собой и заземлением.

Кабель у места прокалывания предварительно должен быть закрыт экраном.

При проколе кабеля следует пользоваться спецодеждой, диэлектрическими перчатками и средствами защиты лица и глаз, при этом необходимо стоять на изолирующем основании сверху траншеи на максимальном расстоянии от прокалываемого кабеля.

Прокол кабеля должны выполнять два работника: допускающий и производитель работ или производитель и ответственный руководитель работ; один из них непосредственно прокалывает кабель, а второй – наблюдает.

Если в результате повреждений кабеля открыты все токоведущие жилы, отсутствие напряжения можно проверять непосредственно указателем напряжения без прокола кабеля.

Для заземления прокалывающего приспособления могут быть использованы заземлитель, погруженный в почву на глубину не менее 0,5 м, или броня кабеля. Присоединять заземляющий проводник к броне следует посредством хомутов; броня под хомутом должна быть зачищена.

В тех случаях, когда броня подверглась коррозии, допускается присоединение заземляющего проводника к металлической оболочке кабеля.

На кабельных линиях электростанций и подстанций, где длина и способ прокладки кабелей позволяют, пользуясь чертежами, бирками, кабелеискательным аппаратом, точно определить подлежащий ремонту кабель, допускается, по усмотрению выдающего наряд, не прокалывать кабель перед его разрезанием или вскрытием муфты.

Вскрывать соединительные муфты и разрезать кабель в тех случаях, когда предварительный прокол не делается, следует заземленным инструментом, надев диэлектрические перчатки, используя средства защиты лица и глаз, стоя на изолирующем основании.

При перекатке барабана с кабелем необходимо принять меры против захвата его выступами частей одежды.

Не допускается при прокладке кабеля стоять внутри углов поворота, а также поддерживать кабель вручную на поворотах трассы. Для этой цели должны быть установлены угловые ролики.

Перекладывать кабель и переносить муфты следует после отключения кабеля. Перекладывать кабель, находящийся под напряжением, допускается при условиях:

перекладываемый кабель должен иметь температуру не ниже 5°С;

муфты на перекладываемом участке кабеля должны быть укреплены хомутами на досках;

для

работы должны использоваться

диэлектрические перчатки, поверх

которых для защиты от механических

повреждений должны быть надеты

брезентовые рукавицы;

для

работы должны использоваться

диэлектрические перчатки, поверх

которых для защиты от механических

повреждений должны быть надеты

брезентовые рукавицы;работа должна выполняться работниками, имеющими опыт прокладки, под надзором ответственного руководителя работ, имеющего группу V, в электроустановках напряжением выше 1000 В и производителя работ, имеющего группу IV, в электроустановках напряжением до 1000 В.

Работу в подземных кабельных сооружениях, а также осмотр со спуском в них, должны выполнять по наряду не менее 3 работников, из которых двое – страхующие. Между работниками, выполняющими работу, и страхующими должна быть установлена связь.

Для освещения рабочих мест в колодцах и туннелях должны применяться светильники напряжением 12 В или аккумуляторные фонари во взрывозащищенном исполнении. Трансформатор для светильников напряжением 12 В должен располагаться вне колодца или туннеля.

ходящимся

под напряжением. Если при осмотре

электрических сетей выявлены

неисправности, то об этом ставят в

известность непосредственного

начальника и одновременно делают

соответствующую запись в эксплуатационном

журнале.

ходящимся

под напряжением. Если при осмотре

электрических сетей выявлены

неисправности, то об этом ставят в

известность непосредственного

начальника и одновременно делают

соответствующую запись в эксплуатационном

журнале.