- •1.Классификация методов и способов восстановления автомобильных деталей, экономическая эффективность.

- •2) Методом групповой взаимозаменяемости (селективная сборка);

- •3) Методом пригонки и совместной обработки (технологическим);

- •4) Методом регулирования (конструкторским).

- •2. Восстановление деталей способом ремонтных размеров.

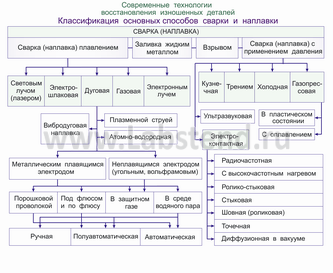

- •3. Восстановление деталей механизированной сваркой и наплавкой.

- •Восстановление деталей электролитическим хромированием и осталиванием (железнением).

Учебные вопросы

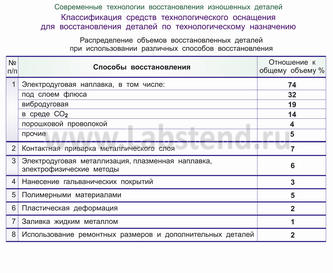

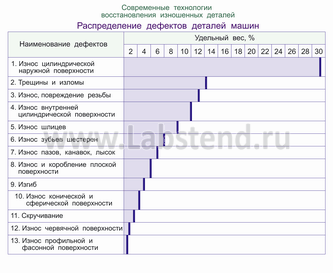

1.Классификация методов и способов восстановления автомобильных деталей, экономическая эффективность.

2.Восстановление деталей способом ремонтных размеров.

3.Восстановление деталей механизированной сваркой и наплавкой.

4.Восстановление деталей металлизацией и напылением.

5. Восстановление деталей электролитическим хромированием и осталиванием (железнением).

Литература

Шадричев В.А. Основы технологии автостроения и ремонт автомобилей. Транспорт, 1976.

Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. Министерство автомобильного транспорта РСФСР, 1984.

Энциклопедия. Измерения, контроль, испытания и диагностика. Т. III-7. Под общ. ред. В.В. Клюева. Издательство: М.: Машиностроение, 1996. С 464.

В. И. Карагодин, Н. Н. Митрохин. Ремонт автомобилей и двигателей. : "Академия", 2003. С 496.

Технология восстановления деталей автомобиля относится к разряду самых ресурсосберегающих, это в основном связанно с тем, что по сравнению с изготовлением новых деталей в значительной степени сокращаются затраты. Самым основным источником экономии ресурсов являются затраты на материалы. В среднем затраты на материалы при производстве деталей составляют 40%, а при восстановлении 6% от общей себестоимости изделия. Для того чтобы восстановить работоспособность полностью изношенной детали требуется в 5 раз меньше технологических операций по сравнению с изготовлением новой детали. Несмотря на такую рентабельность, трудоемкость восстановления деталей неоправданно высока.

1.Классификация методов и способов восстановления автомобильных деталей, экономическая эффективность.

При ремонте и восстановлении деталей сопряжения используются те же конструкторско-технологические приемы, как и при производстве этих деталей. Это положения теории размерных цепей.

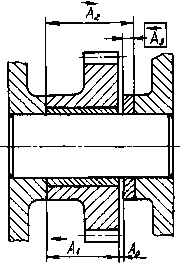

Замыкающим

(исходным) звеном размерной цепи называют

звено, получающееся последним или первым

(исходным) при

ее построении. Замыкающее (исходное)

звено отличается значком

![]() -

-

![]() (рис..1).

(рис..1).

Составляющим звеном размерной цепи называют звено размерной цепи, функционально связаны с замыкающим звеном. Составляющие звенья, в зависимости от их влияния на замыкающее звено, бывают увеличивающие или уменьшающие.

Рис..1. Размерная цепь

Рис..1. Размерная цепь

При крупносерийном и массовом производстве часто возможно устанавливать точностные требования к звеньям размерной цепи не по методу расчета на максимум-минимум.

Точность при неполной взаимозаменяемости может быть обеспечена:

1) вероятностным методом расчета;

2) Методом групповой взаимозаменяемости (селективная сборка);

3) Методом пригонки и совместной обработки (технологическим);

4) Методом регулирования (конструкторским).

1. Вероятностный метод расчета. Вероятностный метод расчета позволяет решать те же задачи и в той же последовательности, что и расчет на максимум-минимум, но при этом учитывается малая вероятность неблагоприятных сочетаний размеров элементов (звеньев) размерной цепи, т.е. размеров с односторонними предельными отклонениями в одной сборочной единице.

2. Метод групповой взаимозаменяемости (селективная сборка). Метод групповой взаимозаменяемости чаще применяется для получения посадок с малыми допусками из числа деталей, сопрягаемые элементы которых изготовлены по относительно большим допускам.

Принцип групповой взаимозаменяемости (селективной сборки) заключается:

в разделении изготовленных деталей на размерные группы по более узким допускам, чем допуск на изготовление,

в использовании при сборке сочетания определенной группы валов и отверстий.

К достоинствам групповой взаимозаменяемости следует отнести возможность использовать расширенные допуски на изготовление и получать сопряжения высокой точности. Это обеспечивает более экономное производство по сравнению с тем, если бы производилась обработка по более узким допускам.

Недостатки групповой взаимозаменяемости:

введение 100%-го измерения деталей усложняет технологический процесс изготовления,

необходимы дополнительные площади и тара для размещения групп деталей,

усложняется техническая документация назначением дополнительных требований к точности,

отсутствует полная взаимозаменяемость,

ужесточаются требования к точности формы сопрягаемых поверхностей в пределах значений размеров группы,

3. Метод пригонки и совместной обработки (технологический). Сущность метода практически изложена в названии. При единичном и мелкосерийном производстве крупных машин и механизмов, как правило, осуществляется метод пригонки. Так, в станкостроении установка узлов на станину станка сопровождается дополнительной обработкой (чаще всего шабрение) поверхности и проверкой степени прилегания сопрягаемых поверхностей «по краске». Естественно, что после такого изготовления нельзя переставить какой-либо узел с одного станка на другой без дополнительной обработки, т.е. нет полной взаимозаменяемости. Этот прием применяется при изготовлении уникального оборудования или единичных образцов.

Достоинством метода пригонки и совместной обработки является возможность обеспечить высокую точность сопряжения, чего невозможно добиться независимой механической обработкой.

Недостатком метода является большой объем ручных операций по пригонке (кроме использования приборов для измерения в процессе обработки), что делает производство более дорогим, поскольку требуются высококвалифицированные слесари-сборщики; отсутствует полная взаимозаменяемость, что создает определенные трудности при замене изношенных деталей и узлов.

4. Метод регулирования (конструкторский). При этом методе требуемая точность замыкающего звена достигается изменением (регулировкой) одного из звеньев, которое называется компенсационным.

Роль компенсатора обычно выполняют специальные звенья конструкторского плана в виде прокладок, упоров, клиньев, регулировочных винтов и т.д. При этом остальные звенья размерной цепи обрабатываются со сравнительно большими допусками.

Достоинством метода является возможность относительно просто обеспечить точность замыкающего звена.

Недостаток метода - в необходимости дополнительных работ по установке, подбору или регулировке посредством компенсационных звеньев. Недостатком компенсационных звеньев, выполненных в виде резьбовых пар, клиньев заключается в том, что очень трудно зафиксировать размер таких звеньев после регулировки. Как бы тщательно не выполнялось это фиксирование, возможно смещение фиксируемых элементов при закреплении. Регулируемые звенья без фиксирования изменяют свой размер в процессе эксплуатации.