Полиизобутилен...……........100

Целлюлоза...........………......120-320

Полистирол.......……….........600

Полиэтилен.......……….........650

Поливинилхлорид..…….......650 Полиметилметакрилат..........1000

Т е п л о в о й п р о б о й обусловлен прогрессивно нарастающим выделением теплоты в находящемся во внешнем электрическом поле полимерном диэлектрике за счет диэлектрических потерь, если тепловыделение внутри образца превышает теплоотдачу в окружающую среду. В результате увеличивается электрическая проводимость и происходит дальнейший разогрев образца вплоть до температуры деструкции полимера. Значение Епр при тепловом пробое, как правило, ниже чем при внутреннем, и зависит не только от свойств полимера, но от размеров и формы образца и от условий его теплообмена с окружающей средой, а также от длительности подачи напряжения.

Э л е к т р о х и м и ч е с к и й п р о б о й (или электрическое старение) развивается в результате медленных изменений химического состава и структуры полимера, происходящих под действием электрического поля или разрядов в окружающей среде. Электрическое старение происходит при гораздо более низких значениях напряжения, чем пробивное напряжение при электрическом и тепловом пробое. Закономерности и механизм именно электрического старения диэлектриков в большинстве случаев определяют срок службы изоляции.

Значения Епр снижаются, если в полимерной изоляции имеются трещины или полимер содержит влагу, газовые включения и химические примеси, вызывающие перераспределение напряженности поля внутри диэлектрика. Наиболее частая причина пробоя полимерных диэлектриков локальный разрыв в местах неоднородностей или ионизация воздушных включений. Возможно также ослабление электрической прочности изоляции под действием поверхностных электрических разрядов, особенно при наличии на поверхности влаги и загрязнений.

21.3 Номенклатура конструкционных пластмасс

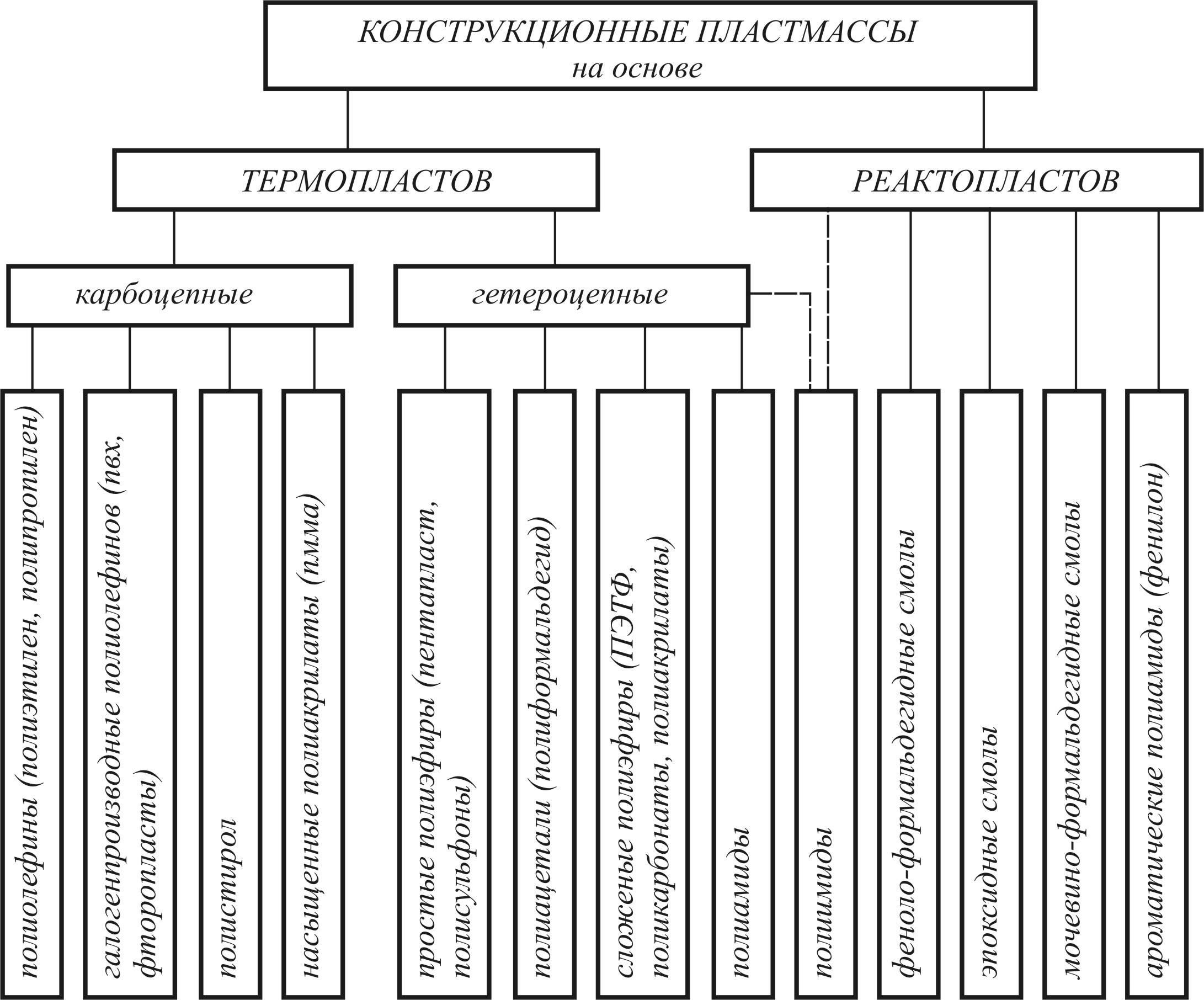

В зависимости от технологии формирования изделий из пластмасс, последние подразделяют на термопласты и реактопласты, основу которых составляют, соответственно, термопластические и термореактивные полимеры. К числу реактопластов относят материалы, переработка которых в изделия сопровождается химическими реакциями образования сетчатой (трехмерной) структуры макромолекул. При отверждении пластик необратимо утрачивает способность переходить в вязкотекучее состояние. Переработка термопластов не сопровождается сшивкой, и материал изделия сохраняет способность переходить в вязко-текучее состояние. На рис. 21.9 представлена номенклатура технических пластиков, нашедших применение в качестве конструкционных материалов, а также лаков, волокон, красок и клеев.

Рис. 21.9 Номенклатура наиболее распространенных конструкционных пластмасс

Термопластичные пластмассы представлены обширной группой полимерных материалов.

П о л и о л е ф и н ы –углеводороды непредельного ряда, получаемые полимеризацией соответствующих олефинов. Типичными представителями этой группы пластиков являются полиэтилен, полипропилен и их многочисленные сополимеры.

Полиэтилен (ПЭ) представляет собой продукт полимеризации этилена (СН2=СН2) с линейной макромолекулой, имеющей небольшое число ответвлений. В зависимости от условий полимеризации (давления, вида катализаторов, температуры) получают продукт с различной молекулярной массой. Химическая промышленность производит ПЭ при различных давлениях. ПЭ высокого давления (ПЭВД) имеет молекулярную массу 30-400 тыс. единиц атомной массы, низкого и среднего давления (ПЭНД и ПЭСД) – 50-800 тыс. Выпускается также сверхвысокомолекулярный ПЭ низкого и среднего давления (СВМПЭ) с молекулярной массой, достигающей нескольких миллионов. ПЭ, полученный при высоком давлении, называется также полиэтиленом низкой плотности (ПЭНП), а при среднем и низком давлении – полиэтиленом высокой плотности (ПЭВП).

Достоинством ПЭ является сочетание высокой химической стойкости, удовлетворительных механических свойств с технологичностью переработки и низкой стоимостью. ПЭ и композиты на его основе используют в машиностроении, радиотехнике, химической промышленности, сельском хозяйстве. Промышленностью выпускаются пленки различного назначения, трубы, шланги, кабельная изоляция, волокна и др. Полиэтилен относится к числу самых применяемых полимерных материалов.

Полипропилен (ПП) – термопластичный линейный

полимер, продукт полимеризации пропилена |

|

ПП – это твердое, в тонких слоях прозрачное, в толстых – молочно-белое вещество с высокой (до 75%) степенью кристалличности и температурой плавления около 170 оС. ПП отличается от ПЭ более высокой ударной вязкостью, прочностью, износостойкостью, обладает высокими диэлектрическими свойствами, низкой паро- и газопроницаемостью. ПП нерастворим в органических растворителях, устойчив к действию кипящих воды и щелочей, но обладает низкой термо- и светостойкостью. Из ПП изготавливают детали машин, различную арматуру, бытовые изделия, контейнеры для хранения и перевозки сыпучих грузов и емкости для жидкостей. Около 30% ПП перерабатывают в волокна, пленки, трубы и профилированные изделия.

Г а л о г е н о п р о и з в о д н ы е п о л и о л е ф и н ы составляют основу широко используемых в машиностроении пластмасс – поливинилхлоридов и фторопластов.

Поливинилхлорид (ПВХ) представляет собой высокомолекулярный продукт полимеризации винилхлорида (СН2=СНСl) с молекулярной массой 14-85 тыс.ед.

В основу классификации ПВХ положен способ его полимеризации: буквы «С», «Е», «М» в обозначении марок соответствует суспензионной, эмульсионной и массовой (полимеризация в массе) технологиям полимеризации. На основе ПВХ изготавливают два вида пластмасс – винипласт и пластикат.

Винипласт – это жесткий ПВХ, не содержащий пластификаторов. Его выпускают в виде листов, труб, пленок и сварочных прутков. Винипласт хорошо обрабатывается резанием, гнется, формуется, выдувается, поддается сварке и склеиванию. В качестве конструкционного материала он может служить заменителем цветных металлов. Пленочный винипласт используют для футеровки химической аппаратуры (антикоррозионные покрытия), для изоляции проводов, для упаковки лекарств и пищевых продуктов, для изготовления обложек книг и папок и т.д. Пластифицированный ПВХ называют пластикатом. Введение пластификаторов не только улучшает пластичность, но и повышает морозостойкость ПВХ (до – 50 оС), стойкость к взаимодействию переменных нагрузок и вибраций. Пластикат широко применяют для изоляции кабелей, изготовления труб, искусственной кожи, линолеума, клеев.

Фторопласты – полимеры фторпроизводных этиленового ряда: тетрафторэтилена (СF2=CF2), трифторэтилена (СF2=CHF), трифторхлорэтилена (СF2=CFCl), винилфторида (СН2=СНF) и др. Достоинствами фторопластов является высокая стойкость в агрессивных средах, в том числе сильных кислотах, за исключением фтористоводородной (плавиковой), щелочей, трехфтористого хлора, элементного фтора при повышенных температурах. фторопласты термостойки – температура их интенсивной термоокислительной деструкции составляет 400 оС. Фторопласты некоторых марок обладают уникальными антифрикционными параметрами – низким коэффициентом трения и высокой износостойкостью при трении без смазки

Наиболее широко распространенным представителем фторопластов является политетрафторэтилен (ПТФЭ) – фторопласт-4 (тефлон, флюон). ПТФЭ является самым стойким из всех машиностроительных материалов – полимеров, металлов, силикатов – к воздействию агрессивных сред, климатических факторов, микроорганизмов.

Фторопласт-4 применяют для изготовления конденсаторных и электроизоляционных пленок, антифрикционных материалов, уплотнительных деталей. Его модификации – фторпласт-4Д, фторопласт-4М (-4МБ, -4МБ-2, -4МД), фторопласт –4НА и др. – технологичны в переработке, допускают возможность изготовления изделий плунжерной экструзией и литьем под давлением. Существенными недостатками ПТФЭ является низкая износостойкость и хладотекучесть. Для их устранения в состав композиций вводят модификаторы и наполнители.

Для изготовления пленок, лаков, волокон, тканей, защитных покрытий применяется фторопласт-3 (фторлон-3, дайфлон).

Карбоцепные

полимеры ж и р н о а р о м а т и ч е с к о

г о р я д а представлены в номенклатуре

пластмасс группой полистиролов

(ПС) –

продуктов полимеризации стирола СН2=СН![]() .

Полимеризацию осуществляют блочным (в

массе), эмульсионным и суспензионным

методами. ПС обладает высокими

диэлектрическим свойствами, водостойкостью

и химической стойкостью; отличается

радиационной стойкостью и высоким

коэффициентом преломления, легко

окрашивается в различные цвета.

Недостатками ПС являются большая

хрупкость, невысокие теплостойкость и

ударная вязкость. Выпускают различные

виды модифицированного ПС и сополимеров

стирола: общего назначения; ударопрочные,

вспенивающиеся, акрилонитрилбутадиенстирольные

(АБС) пластики. Они имеют более высокие

показатели эксплуатационных свойств,

чем исходный ПС.

.

Полимеризацию осуществляют блочным (в

массе), эмульсионным и суспензионным

методами. ПС обладает высокими

диэлектрическим свойствами, водостойкостью

и химической стойкостью; отличается

радиационной стойкостью и высоким

коэффициентом преломления, легко

окрашивается в различные цвета.

Недостатками ПС являются большая

хрупкость, невысокие теплостойкость и

ударная вязкость. Выпускают различные

виды модифицированного ПС и сополимеров

стирола: общего назначения; ударопрочные,

вспенивающиеся, акрилонитрилбутадиенстирольные

(АБС) пластики. Они имеют более высокие

показатели эксплуатационных свойств,

чем исходный ПС.

Полистирол общего назначения прозрачен, обладает достаточно высокими механическими свойствами. Главное применение полистирола этого вида – детали радиоаппаратуры, неответственные конструкционные детали, изделия бытового назначения. Ответственные крупногабаритные детали из указанного полистирола не изготавливают ввиду его хрупкости.

Ударопрочный ПС получают на основе стирола и каучука. Его применяют для изготовления корпусов и деталей холодильников, емкостей и сосудов, мебели, офисного оборудования, деталей машин и оборудования для пищевой и текстильной промышленности, корпусов телевизоров, пылесосов, электробритв. Ударопрочный ПС широко используется для упаковки пищевых продуктов и лекарственных препаратов, изготовления посуды разового пользования, игрушек, авторучек и т.д.

АБС-пластики – группа конструкционных материалов, аналогичных по строению ударопрочному ПС, на основе сополимеров стирола с акрилонитрилом. АБС-пластики имеют высокую влагостойкость и стойкость к действию растворителей, масел, кислот и щелочей. Они обладают большей твердостью и прочностью при изгибе, чем ПЭ и ПВХ. АБС-пластики применяют для изготовления крупных деталей автомобилей (рулевые колеса, крылья, приборные щитки), корпусов приборов теле- и радиоаппаратуры, телефонов, футляров, контейнеров, шлемов, деталей санитарно-технического оборудования и др.

Полиметилметакрилат (ПММА) - линейный термопластичный полимер, получаемый полимеризацией метилового эфира метакриловой кислоты [СН2=С(СН3) – СООСН3 ]. Молекулярная масса ПММА может достигать нескольких млн. ед., плотность 1,19 г/см3, показатель преломления 1,492. ПММА (иногда называемый органическим стеклом) – бесцветный прозрачный полимер, обладающий высокой проницаемостью для ультрафиолетового и видимого света (оргстекло толщиной 3 мм пропускает до 92 % УФ-лучей, силикатное – лишь до 3%), высокой атмосферостойкостью, хорошими физико-механическими и электроизоляционными показателями. Органическое стекло легко сваривается и склеивается с помощью своего же раствора в ацетоне или дихлорэтане. Такое стекло можно пилить и резать на станках, сверлить и полировать обычными инструментами. ПММА используют в электротехнической и автомобильной промышленности. Из него изготавливают светильники, стекла самолетов и автомобилей, линзы и призмы в приборостроении, стекла в часовой промышленности, защитные щитки на станках и др.

Из г е т е р о ц е п н ы х т е р м о п л а с т о в наибольшее применение в качестве конструкционных материалов получили полимеры из класса простых и сложных полиэфиров, а также полиацетали и полиамиды (см. рис. 20.9).

Пентапласт (ППл) – термопластичный линейный полимер,

п

CH2

CH2

родукт

полимеризации хлорметилоксетана

(СН2Сl)2

O.

ППл при

родукт

полимеризации хлорметилоксетана

(СН2Сl)2

O.

ППл при

температурах 120-135оС устойчив к действию многих растворителей, по химической стойкости превосходит ПВХ и несколько уступает фторопластам. ППл характеризуется небольшой усадкой, малым коэффициентом линейного расширения, высокой стойкостью к истиранию и низкой вязкостью расплава. Его используют для изготовления коррозионностойкой аппаратуры – труб, вентилей клапанов, деталей насосов, шестерен. Тонкие листы ППл применяют для футеровки крупногабаритных аппаратов (наклеиванием с последующей сваркой швов). Защитные покрытия толщиной до 0,5мм получают путем вихревого или газопламенного напыления порошкообразного ППл покрытия меньшей толщины – распылением суспензий ППл в органических растворителях с последующим спеканием при 200-220 оС.

Полисульфоны (полиариленсульфоны, полиэфирсульфоны) – продукты конденсации ароматических сульфонилхлоридов с углеводородами, твердые некристаллические термопласты белого цвета. По механическим свойствам они близки к поликарбонатам, однако значительно менее склонны к ползучести. Основное достоинство полисульфонов – высокая термостойкость: они стабильны при нагревании на воздухе до 400оС. Физические и электрические свойства полисульфонов незначительно изменяются в широком интервале температур (от –100 до +175оС), а также при длительном нагревании при 140оС. Полисульфоны применяют для изготовления конструкционных деталей (автомобилей, станков, бытовых машин и т.п.), электротехнических изделий (например, корпуса электрохимических батарей), трубопроводов для пищевой промышленности, металлизированных матриц для типографских клише, а также для приготовления связующих в производстве стеклопластиков.

В группу материалов с кислородосодержащими полимерными цепями входят полиформальдегид (ПФ) и сополимеры формальдегида с диоксоланом (СФД) и триоксана с диоксоланом (СТД). Эти полимеры представляют собой линейные полиацетали, полученные полимеризацией формальдегида и смеси формальдегида с диоксоланом и триоксаном. Средняя молекулярная масса полиацеталей 30 – 120 тысяч. Материалы этой группы характеризуются сочетанием высоких показателей ударной вязкости, модуля упругости при растяжении и изгибе. По механическим характеристикам полиацетали превосходят большинство термопластов, отличаются высокой износостойкостью, низким коэффициентом трения, малой ползучестью.

Сырьевая база для синтеза полиформальдегидов сравнима с сырьевой базой ПЭ, поэтому ПФ относится к числу перспективных полимерных материалов. Основные области применения ПФ – детали машин, в том числе детали узлов трения: втулки, зубчатые колеса, шестерни, пружины, корпуса приборов, детали переключателей, краны, масло- и бензопроводы.

Полиэтилентерефталат (ПЭТФ) – твердый полимер белого цвета, представляющий собой сложный полиэфир терефталевой кислоты и этиленгликоля. ПЭТФ не растворяется в большинстве органических растворителей, имеет высокую температуру плавления (255 – 265 оС), стоек к действию слабых щелочей, смазок, масел, спиртов, кетонов, эфиров. ПЭТФ используют главным образом в производстве полиэфирных волокон (лавсан). Из него изготавливают также пленки (основа для лент магнитной записи и кинофотопленок, теплостойкая изоляция обмоток трансформаторов) и литьевые изделия (радиодетали, посуда, химическое и другое оборудование).

Поликарбонаты (ПК) – сложные полиэфиры угольной кислоты, получаемые поликонденсацией дефенилпропана и фосгена. Это твердые бесцветные или желтоватого цвета прозрачные вещества, растворяющиеся в хлорированных углеводородах, крезоле и других растворителях. Температура их плавления колеблется от 150 до 270оС. ПК обладают высокой механической прочностью в широком интервале температур (от–135 до +140оС), теплостойкостью, хорошими электроизоляционными свойствами, атмосферо- и влагостойкостью. Устойчивы к действию разбавленных кислот, растворов минеральных солей, углеводородов, бензина, масел и т.д., но нестойки в растворах щелочей и хлорсодержащих углеводородов. ПК применяются для изготовления деталей конструкционного и электроизоляционного назначения в машино- и приборостроении (шестерни, подшипники, телефонные аппараты, вентиляторы, экраны для кинескопов телевизоров и т.д.), в медицине (фильтры для крови, корпуса бормашин, зубные протезы). Порошкообразные ПК используют для нанесения покрытий на металлические детали.

Полиарилаты – сложные эфиры двухатомных фенолов общей формулы [-OCRCOOR O –]n, где R – остаток дикарбоновой кислоты, R– остаток двухатомного фенола. Это термостойкие полимеры (максимальная рабочая температура до 250оС), обладающие высокими диэлектрическими свойствами и механической прочностью, а также химической стойкостью к действию кислот и разбавленных щелочей, высокой радиационной стойкостью. Полиарилаты находят применение как конструкционные материалы, антифрикционные самосмазывающиеся пластмассы (при наполнении графитом, дисульфидом молибдена и другими твердыми смазками), в виде пленок (электроизоляционные материалы в радио- и электротехнике) и фильтрующих материалов (фильтры Петрянова).

Полиамиды (ПА) – гетероцепные полимеры, содержащие в основной цепи макромолекулы амидные группы –СО–NH–. ПА получают поликонденсацией диаминов и дикарбоновых кислот, либо полимеризацией лактама аминокислоты. В зависимости от химического строения ПА могут быть линейными, разветвленными или сшитыми.

Полиамиды – один из самых распространенных конструкционных полимерных материалов. В настоящее время промышленность выпускает полиамиды многих марок: П6 (капрон), П66 (анид), П610, П12 и др. Главным достоинством ПА как конструкционных материалов является сочетание высокой прочности, износо-, тепло- и химической стойкости с технологичностью переработки в изделия. В немодифицированном виде ПА подвержены окислению на воздухе, особенно при повышенных температурах, это приводит к резкому снижению их прочности. Из ПА изготавливают подшипники, втулки, муфты, лопасти гребных винтов, электрические изоляторы, медицинские инструменты. ПА широко применяются для изготовления пленок, волокон, защитных покрытий, пропиточных материалов, клеев. Из ПА изготавливают шинный корд, приводные ремни, канаты и различные изделия ширпотреба.

Полиимиды

(ПИ) – ароматические гетероциклические

полимеры, содержащие в цепи макромолекулы

циклическую имидную группу

![]() .

в

зависимости

от метода получения и структуры полимерной

цепи ПИ могут быть термопластичными и

термореактивными.

.

в

зависимости

от метода получения и структуры полимерной

цепи ПИ могут быть термопластичными и

термореактивными.

Важными достоинствами ПИ являются высокая термостойкость (до 350оС), стойкость к термоокислительной деструкции и радиационному облучению, прочность, износостойкость. ПИ не растворяются в органических растворителях, стойки к маслам, слабым кислотам и основаниям, но гидролизуются под действием щелочей и перегретого пара. Для ПИ характерны низкий коэффициент трения (0,05 – 0,17 по стали) и весьма высокая для органических полимеров теплопроводность 150-180 Вт/(мК). Изделия из ПИ можно успешно эксплуатировать при температурах от –200 до +350оС. ПИ используют для изготовления электроизоляционной пленки, эмали для обмоточных проводов, заливочных компаундов, волокон, клеев. Из ПИ изготавливают детали конструкционного назначения (в самолетах и космических аппаратах), а также высокотеплостойкие композиционные самосмазывающиеся материалы.

В таблице 21.3 приведены основные физико-механические характеристики наиболее распространенных термопластов.

Т е р м о р е а к т и в н ы е п л а с т м а с с ы отличаются от термопластов повышенной теплостойкостью, практически полным отсутствием ползучести под нагрузкой при обычных температурах, постоянством физико-механических показателей в интервале температур эксплуатации. Как правило, термореактивные (отверждающиеся) пластики содержат наряду со связующим компонентом (смолой) наполнители – порошковые, волокнистые или слоистые (см. гл. 27). Большинство термореактивных пластмасс получают на основе феноло-формальдегидных, эпоксидных и мочевино-формальдегидных смол.

Табл. 21.3 Физико-механические характеристики термопластов

Полимер |

Плот-ность , кг/м3

|

Темпера-тура плавле-ния Тпл, оС |

Темпера-тура размяг-чения по Вика, ТВ, оС |

Рабочая температу-ра, оС |

Разруша-ющее на-пряжение при рас-тяжении р, МПа |

Относи-тельное удлине-ние при разрыве, отн,% |

Твердость по Бринеллю НБ, МПа |

Ударная вязкость а, кДж/м2 |

Тепло-провод-ность , Вт/(мК) |

Диэлект-рическая проница-емость , |

Тангенс угла диэлект-рических потерь tg, 10-4 |

Электри-ческая прочность Епр, МВ/м |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

Полиэтилен: -ПЭВД -ПЭНД

|

900–935 948–959 |

105–108 125–135 |

80–90 128–134 |

-50…+70 -60…+100

|

10–16 20–30 |

400–600 300–800 |

14–25 45–59 |

не разру-шается 1501) |

0,33–0,36 0,42–0,44 |

2,3–2,4 2,3–2,4 |

2–5 2–5 |

30–60 45–50 |

Полипропилен |

900–910 |

160–170 |

95–110 |

-30…+140 |

25–40 |

200–800 |

40–70 |

33–80 |

0,15 |

2,2–2,4 |

2–5 |

30–40 |

Поливинил- хлорид (винипласт)

|

1380–1450 |

180–2202) |

90–95 |

до +60 |

70–120 |

10–40 |

30–160 |

70–80 |

0,15–0,16 |

3,2–4,1 |

14–25 |

30–45 |

Политетра- фторэтилен (фторопласт 4)

|

2190–2200 |

3273) |

100–110 |

– 260…+260 |

14–35 |

250–500 |

30–40 |

100 |

0,24 |

1,9–2,2 |

2 |

25–27 200–3004) |

Полистирол: -общего назначения

-АБС-пластики

|

1050–1080

1020–1050 |

–

– |

85–95

95–115 |

до+75

до +100 |

37–45

32–47 |

1,5–3,0

12–50 |

140–160

100–180 |

20–28

80–100 |

0,09–0,14

–

|

2,5–2,8

2,8–3,0 |

1–6

6–8 |

20–23

20–24 |

Полиметил-метакрилат

|

1180–1200 |

– |

120–125 |

-60…+60 |

40–90 |

3–4 |

170–240 |

15–18 |

0,28 |

3,8–3,9 |

200–300 |

20–27 |

Пентапласт

|

1320–1400 |

180 |

155–165 |

-60…+120 |

38–55 |

10–40 |

80–110 |

140 |

0,24 |

3,1–3,2 |

110–140 |

21–27 |

Полисульфоны

|

1250 |

– |

180 |

-100…+175 |

70–80 |

10–12 |

140–150 |

100–130 |

4,5 |

3,0–3,1 |

10–60 |

150–190 |

Продолжение табл. 20.3

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

Сополимеры на основе фор-мальдегида и диоксолана (СФД и СТД)

|

1390–1410 |

160–165 |

150–155 |

-60…+125 |

60–65 |

15–20 |

100–130 |

100–120 |

0,25–0,29 |

3,5–3,8 |

50–170 |

25 |

Полиэтилен-терефталат (лавсан) |

1320–1380 |

260 |

160–180 |

-60…+155 |

60–70 120–1305) |

2–4 |

95–110 |

15–30 |

0,15 |

3,2–3,3 |

20–80 |

15–17 140–1605) |

Поликарбонат

|

1200 |

220–270 |

150–160 |

-135…+135 |

57–78 |

50–100 |

110–160 |

220–480 |

0,28–0,3 |

2,6–3,2 |

8–100 |

20–25 |

Полиарилаты

|

1110–1260 |

250–340 |

210–280 |

до+250 |

45–90 |

10–20 |

190–300 |

20–100 |

0,15–0,60 |

3,5–4,0 |

100–400 |

15–100 |

Полиамид 6

|

1130 |

215 |

190–200 |

до+100 |

55–77 |

100–150 |

100–120 |

90–130 |

0,27–0,29 |

3,6–4,3 |

220–300 |

18–22 |

Полиимиды

|

1390–1460 |

–

|

280 |

до+250 |

80–140 |

9–20 |

180–330 |

20–120 |

150–180 |

3,2–3,5 |

38–66 |

20–28 |

с надрезом

текучести

кристаллов

тонкие пленки (5-20мкм)

электроизоляционные пленки

Феноло-формальдегидные смолы (ФФС) – олигомерные продукты конденсации фенолов с формальдегидом. В зависимости от условий поликонденсации образуются резольные (термореактивные) или новолачные (термопластичные) ФФС. В процессе переработки они отверждаются с образованием трехмерных полимеров. Отвержденные ФФС обладают высокими атмосферо- и термостойкостью, хорошими электроизоляционными свойствами, стойки к действию большинства кислот. ФФС в течение длительного время стабильны при нагревании до 200оС и в течение ограниченного времени способны противостоять действию более высоких температур (несколько часов при 250-500оС, несколько минут при 500-1000оС). ФФС находят наибольшее применение в производстве специальных видов пластмасс (фенопласты, пенофенопласты), фанеры и древопластиков, а также для связывания стекловолокна и асбеста при изготовлении тепло- и звукоизоляционных материалов. ФФС используют как основу лаков, эмалей, клеев и герметиков (см.гл.22).

Эпоксидные смолы (ЭС) – олигомеры или мономеры, содержащие в молекуле не менее двух эпоксидных групп

|

и способные превращаться в полимеры пространственного

|

строения в процессе поликонденсации или полимеризации с помощью отвердителей (алифатические и ароматические полиамины, ангидриды дикарбоновых кислот, синтетические смолы). Отвержденные ЭС обладают хорошими влагозащитными свойствами, высокой адгезией к металлам, стеклу и керамике, хорошими диэлектрическими свойствами и высокой химической стойкостью. По прочностным показателям продукты отверждения ЭС превосходят все применяемые в промышленности полимерные материалы на основе других синтетических смол. Так, прочность при растяжении (для композиций на основе ЭС без наполнителя) может достигать – 140 МПа, при сжатии 400 Мпа, ударная вязкость 250 кДж/м2, относительное удлинение при разрыве – 750%. ЭС широко используют как основу лакокрасочных материалов, клеев, герметиков, заливочных и пропиточных компаундов (см.гл.23), связующих для высокопрочных армированных пластиков (см.гл.27), для изготовления абразивных и фрикционных материалов, для модифицирования других олигомеров и полимеров с целью повышения их прочности, теплостойкости, адгезии к различным материалам.

Мочевино-формальдегидные смолы (МФС) – олигомерные продукты поликонденсации мочевины с формальдегидом, которые при отверждении превращаются в сшитые полимеры. Продукты отверждения МФС – бесцветные, светостойкие, легкоокрашивающие полимеры. Для повышения водостойкости, придания способности растворятся в органических растворителях, увеличения адгезии или улучшения совместимости с другими полимерами или компонентами МФС обычно модифицируют бутиловым или фуриловым спиртами, поливинилацетатной эмульсией, глицерином. МФС применяют в качестве связующих в производстве аминопластов, для изготовления клеев и для приготовления электроизоляционных, декоративных, антикоррозионных лакокрасочных материалов.

Из термореактивных полимерных гетероцепных материалов наиболее перспективны ароматические полиамиды, макромолекула которых содержат ароматические фрагменты различного строения, соединенные амидными связями. Достоинствами ароматических полиамидов является стабильность свойств при рабочих температурах от –60 до +250 оС. Отдельные марки этих материалов имеют теплостойкость свыше 350 оС. Промышленное значение имеет ароматический полиамид – фенилон. Фенилоны благодаря высоким механическим свойствам, износо-, термо- и теплостойкости, химической стойкости применяют для изготовления деталей трения, в том числе эксплуатируемых при повышенных температурах (до 220оС), давлениях рабочей среды (до 35 МПа), нагрузках (до 25 МПа).