- •Тема 3. Оценка точности функционирования механизмов.

- •1. Методы определения ошибок кинематических цепей

- •1.1 Метод преобразованного механизма

- •1.2 Метод относительных ошибок

- •1.3 Метод планов малых перемещений

- •2 Ошибки зубчатых и червячных передач

- •2.1 Показатели точности зубчатых и червячных передач

- •2.2 Расчет кинематической ошибки ведомого звена

- •2.3 Расчет ошибки мертвого хода

- •2.3.4 Конструкторские приемы, уменьшающие ошибки мертвого хода

- •2.3.5 Пути повышения точности механизмов

2.3.4 Конструкторские приемы, уменьшающие ошибки мертвого хода

Уменьшение ошибок мертвого хода достигается: 1) повышением степени точности изготовления зубчатых передач, но при этом увеличивается их стоимость; 2) рациональным распределением общего передаточного отношения по ступеням многозвенного механизма; 3) регулированием величины бокового зазора между зубьями колес путем изменения межосевого расстояния при сборке механизма; 4) применением пружинных устройств для выборки мертвого хода.

Из вышеприведенных формул видно, что для уменьшения ошибки мертвого хода многозвенного механизма целесообразно увеличивать разность чисел зубьев колес наиболее тихоходных ступеней i12 < i23 < i34... Для определения оптимальных вариантов применяются номограммы и графики.

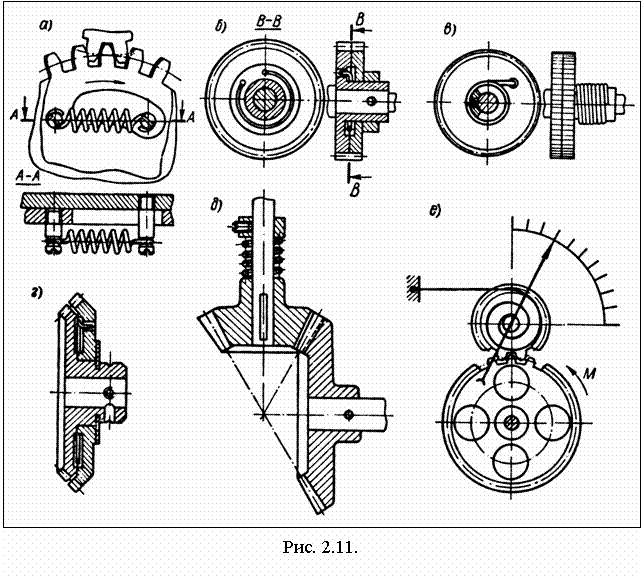

В точных зубчатых передачах и в отсчетных механизмах устранение мертвого хода осуществляется а) применением на тихоходных ступенях механизма двойных колес с пружинами (рис. а, б, в, г); б) устранением зазоров между зубьями посредством пружины (рис. д); в) при небольших углах поворота выходного вала ( < 10) мертвый ход устраняется спиральной пружиной (рис.е). Недостатками последнего варианта являются: невозможность непрерывного вращения колес в одном направлении; непостоянство крутящего момента, создаваемого спиральной пружиной, и в связи с этим возможное изменение скорости вращения колес; непостоянство сил трения и к.п.д. механизма. Недостатками первого и второго вариантов являются увеличение сил трения и понижение к.п.д. механизма на 20…30%.

На рис а, б показаны два варианта конструкции двойных колес. Боковой зазор в зацеплении пары колес выбирается посредством пружин, вставленных в двойные колеса. При этом момент, создаваемый пружинами, должен в 2…3 раза превышать расчетный момент на валике двойного колеса. Рекомендуется применять нежесткие пружины, чтобы при сборке их заводить на 4…6 зубьев.

2.3.5 Пути повышения точности механизмов

При конструировании точных механизмов используются следующие пути повышения их точности: 1) выбор схемы механизма с малым числом кинематических пар и звеньев; 2) рациональный выбор посадок, классов точности и шероховатости сопряженных поверхностей деталей; 3) правильный выбор степени точности и вида сопряжения для зубчатых и червячных передач; 4) распределение передаточных отношений между ступенями механизма с учетом получения наименьшей ошибки мертвого хода; 5) применение конструкций, допускающих регулировку зазоров при сборке механизмов; 6) применение пружинных устройств для устранения зазоров; 7) уменьшение упругих деформаций кручения и изгиба путем увеличения жесткости деталей и сокращения их линейных размеров; 8) целесообразное увеличение радиусов колес и шкал; 9) применение материалов с близкими по величине коэффициентами линейного расширения для уменьшения ошибок от температурных деформаций.