- •Оборудование для первичной переработки твердых отходов

- •1.1 Источники образования твердых отходов

- •1.2 Классификация промышленных отходов

- •1.3 Твердые отходы как объект механической переработки

- •1.4. Общая характеристика процесса измельчения

- •1.5. Основные конструкции и расчеты дробилок

- •1.5. Конструкции и расчеты мельниц

- •2. Общая характеристика процесса классификации

- •2.1. Основные конструкции и расчеты классификаторов

- •3 .0. Дозаторы твердых сыпучих материалов

- •3.1. Основные конструкции и расчеты питателей твердых сыпучих материалов

- •4.0. Конструкции и расчеты смесителей твердых сыпучих материалов

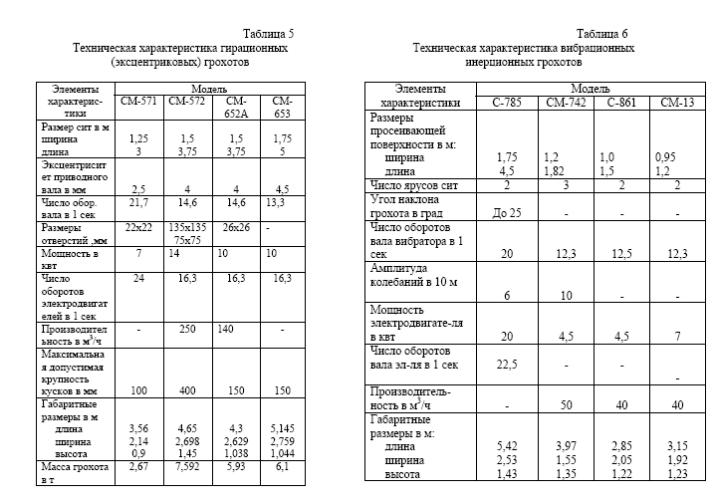

2.1. Основные конструкции и расчеты классификаторов

Наиболее распространенные конструкции грохотов - барабанные, плоские качающиеся и вибрационные; сепараторов - проходные и циркуляционные.

Барабанный

грохот

(рис.1.19) - это вращающийся барабан,

установленный с уклоном в сторону

выгрузки верхнего класса. Его обечайка

изготовлена и

з

листового или проволочного сита. Для

разделения материала более чем на две

фракции используют многоситовые

барабаны. Сита могут быть расположены

концентрично (от крупного к мелкому),

либо последовательно вдоль образующей

(от мелкого к крупному). При вращении

барабана частицы поднимаются вместе с

его стенкой, а затем, скатываясь вниз,

продвигаются к нижнему концу барабана

и просеиваются. Основное преимущество

барабанного грохота - динамическая

уравновешенность, т.е. отсутствие

качающихся масс. Недостатки: низкий

коэффициент использования сит (около

2/3 их поверхности пустует), низкая

эффективность грохочения (60-70%), высокая

металло- и энергоемкость. По этим причинам

барабанные грохоты применяются в

промышленности все реже, главным образом

при объединении классификации материала

с промывкой.

з

листового или проволочного сита. Для

разделения материала более чем на две

фракции используют многоситовые

барабаны. Сита могут быть расположены

концентрично (от крупного к мелкому),

либо последовательно вдоль образующей

(от мелкого к крупному). При вращении

барабана частицы поднимаются вместе с

его стенкой, а затем, скатываясь вниз,

продвигаются к нижнему концу барабана

и просеиваются. Основное преимущество

барабанного грохота - динамическая

уравновешенность, т.е. отсутствие

качающихся масс. Недостатки: низкий

коэффициент использования сит (около

2/3 их поверхности пустует), низкая

эффективность грохочения (60-70%), высокая

металло- и энергоемкость. По этим причинам

барабанные грохоты применяются в

промышленности все реже, главным образом

при объединении классификации материала

с промывкой.

Технологический расчет барабанного грохота проводится по заданной массовой производительности ( ), углу наклона его оси ( ) и коэффициенту ( ) заполнения барабана материалом, характеристикам материала ( , ).

Частота

вращения барабана

определяется

из условия скатывания частиц, поднявшихся

на заданный угол (![]() -

предельный угол, обеспечивающий

просеивание частиц). Условие скатывания

(рис.1.20):

-

предельный угол, обеспечивающий

просеивание частиц). Условие скатывания

(рис.1.20):

![]() ,

где

-

коэффициент трения частиц о сита.

Учитывая, что

,

где

-

коэффициент трения частиц о сита.

Учитывая, что

![]() ,

получим:

,

получим:

![]() .

При движении вдоль оси барабана частицы

материала поднимаются по дуге на у

.

При движении вдоль оси барабана частицы

материала поднимаются по дуге на у гол

гол

![]() ,

а затем скатываются по винтовой линии,

угол спуска которой примерно равен

,

а затем скатываются по винтовой линии,

угол спуска которой примерно равен

![]() (рис.1.21).

Путь частиц материала в грохоте можно

свести к прямоугольному треугольнику,

причем каждую из его сторон они проходят

за одинаковое время. Тогда скорость v

движения материала вдоль барабана можно

определить из равенства:

(рис.1.21).

Путь частиц материала в грохоте можно

свести к прямоугольному треугольнику,

причем каждую из его сторон они проходят

за одинаковое время. Тогда скорость v

движения материала вдоль барабана можно

определить из равенства:

![]() ,

т.е.

,

т.е.

![]() .

Производительность грохота

.

Производительность грохота

![]() ,

где

,

где

![]() -

усредненная площадь сечения слоя

материала в барабане. Значение

определяется

подстановкой в формулу расчета

производительности соотношений для

расчета величин

-

усредненная площадь сечения слоя

материала в барабане. Значение

определяется

подстановкой в формулу расчета

производительности соотношений для

расчета величин

![]() ,

,![]() и

.

Длина барабана

определяется

требуемым временем

и

.

Длина барабана

определяется

требуемым временем

![]() обработки

материала

обработки

материала

![]() ,

или заданным отношением

/

.

,

или заданным отношением

/

.

Необходимую

мощность электродвигателя барабанного

грохота

![]() определяют

по сумме затрат мощности на подъем

материала

определяют

по сумме затрат мощности на подъем

материала

![]() и

на преодоление трения материала о сито

и

на преодоление трения материала о сито

![]() ,

где

,

где

![]() -

масса материала в грохоте.

-

масса материала в грохоте.

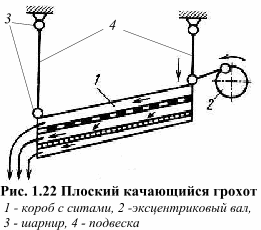

Плоский качающийся грохот (рис.1.22) - это прямоугольный короб с ситами, установленный на шарнирных опорах (подвесках) с уклоном в сторону разгрузки. Эксцентриковый вал привода сообщает коробу горизонтальные колебания, за счет которых материал перемещается по ситам вниз и рассеивается на фракции (иногда и промывается). Применение этих грохотов ограничено из-за небольшой производительности, громоздкости, низкой эффективности грохочения (70-80%).

Технологический

расчет плоского качающегося грохота

ведется по заданной массовой

производительности (

),

наибольшему размеру кусков нижнего

класса (

),

характеристикам материала (

,

,

),

углу наклона сит грохота (

),

размеру их отверстий (![]() ),

эксцентриситету (

)

вала привода.

),

эксцентриситету (

)

вала привода.

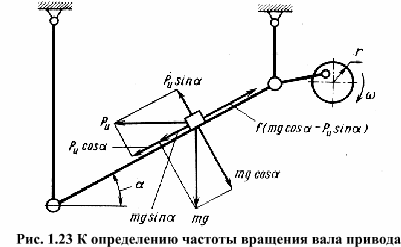

Материал

движется вниз по ситам, если сумма

составляющих сил тяжести (![]() )

и инерции (

)

и инерции (![]() )

больше силы трения, см. рис.1.23:

)

больше силы трения, см. рис.1.23:

![]() ,

откуда частота вращения вала привода:

,

откуда частота вращения вала привода:

.

При обратном качании материал не должен

перемещаться вверх, т.е.

.

При обратном качании материал не должен

перемещаться вверх, т.е.![]() ,

откуда:

,

откуда:

.

.

Скорость

v движения материала относительно сита

должна обеспечивать проход частиц через

его отверстия. В предельном случае

частица, скатываясь по ситу, сталкивается

с противоположной кромкой отвеpстия

(рис.1.24) и составляющие пройденного ею

пути:

![]() ,

,

![]() .

Поскольку

.

Поскольку

![]() ,

,

![]() ,

получим:

,

получим:

![]() .

Принятое значение

должно

удовлетворять условию:

.

Принятое значение

должно

удовлетворять условию:

![]() .

.

Ширина

сита

определяется

производительностью грохота

![]() ,

где высота слоя материала на сите

принимается равной минимальному размеру

частиц верхнего класса

,

где высота слоя материала на сите

принимается равной минимальному размеру

частиц верхнего класса

![]() .

По заданному отношению

/

определяется длина сита, его поверхность

.

По заданному отношению

/

определяется длина сита, его поверхность

![]() и

масса находящегося на нем материала

и

масса находящегося на нем материала

![]() .

Мощность электродвигателя грохота

,

где

.

Мощность электродвигателя грохота

,

где

![]() -

мощность, затрачиваемая на сообщение

материалу кинетической энергии, а

-

мощность, затрачиваемая на сообщение

материалу кинетической энергии, а

![]() -

на преодоление трения материала о сито.

-

на преодоление трения материала о сито.

Вибрационный грохот (рис.1.25) конструктивно аналогичен плоскому качающемуся. Вибрацию сит, установленных внутри короба на пружинах, создает вращение вала вибровозбудителя с дебалансами.

Траектория

движения сит у большинства промышленнных

грохотов близка к круговой и может

варьироваться жесткостью пружин и

величиной дебалансов до прямолинейной.

Привод вибровозбудителя может быть

установлен на отдельном фундаменте или

непосредственно на корпусе грохота.

Более популярна первая схема, при

использовании которой электродвигатель

и кабель не подвергаются воздействию

вибрации, хотя колебания расстояния

между центрами ведущего и ведомого

шкивов приводят к быстрому износу ремней

и подшипников. Вибрационные грохоты

постепенно вытесняют барабанные и

плоские качающиеся, т.к. для них характерны

высокая э ффективность

грохочения (90-95%), малая энергоемкость,

высокая производительность.

ффективность

грохочения (90-95%), малая энергоемкость,

высокая производительность.

Технологический

расчет вибрационного грохота

с круговым движением сит базируется на

эмпирических зависимостях. Исходные

данные: массовая производительность

(

),

эффективность грохочения (

),

размер отверстий сита (

),

отношение

/

,

нормативная удельная объемная

производительность (

)

при эффективности грохочения 92.5% (дается

в справочниках как функция

),

доля (![]() )

нижнего класса в исходном материале и

его насыпная плотность (

).

Расчет сводится к определению:

)

нижнего класса в исходном материале и

его насыпная плотность (

).

Расчет сводится к определению:

-

радиуса круговых колебаний грохота

![]() ;

;

-

частоты вибраций

![]() ;

;

-

расчетной ширины сита

,

где

,

где

![]() -

коэффициент точности отсева;

-

коэффициент точности отсева;

-

ширины и длины сита

![]() ;

;

-

оптимального угла наклона сита

![]() ;

;

-

фактической удельной объемной

производительности

![]() ;

;

-

оптимальной скорости движения материала

по ситу

![]() ;

;

-

среднего времени пребывания частицы

материала на грохоте

![]() ;

;

-

массы материала на сите

![]() .

.

Мощность

электродвигателя вибрационного грохота

находят по формуле:

.

Здесь -![]() затраты мощности на трение в подшипниках

(

затраты мощности на трение в подшипниках

(![]() - нагрузка на

-й

подшипник,

- нагрузка на

-й

подшипник,

![]() -

коэффициент трения в подшипниках,

-

коэффициент трения в подшипниках,

![]() -

диаметр вала),

-

диаметр вала),

![]() -

затраты мощности на транспорт и

просеивание материала.

-

затраты мощности на транспорт и

просеивание материала.

Вихревое движение частиц классифицируемого материала в сепараторах создается либо потоком воздуха (воздушные проходные), либо вентиляторами (циркуляционные). В качестве примера рассмотрим наиболее распространенный воздушный проходной сепаратор (рис.1.26). Исходный материал подается в нижнюю часть корпуса аппарата вместе с потоком воздуха. Из-за расширения канала скорость потока резко уменьшается и крупные частицы выпадают из смеси под действием силы тяжести. Проходя по направляющим лопастям во внутренний корпус, поток воздуха закручивается и под действием центробежных сил из него выпадают мелкие частицы. Границу разделения регулируют, изменяя скорость воздуха и угол поворота лопастей. Преимущество проходных сепараторов - отсутствие движущихся частей, недостаток - высокий расход сжатого воздуха.

В циркуляционных сепараторах объединены источник движения воздуха (вентилятор), сепарирующие и осадительные устройства, поэтому они более компактны и экономичны. Циркуляционные сепараторы работают по замкнутому циклу, при этом отпадает проблема очистки отработавшего воздуха от пыли.