- •Часть 1

- •Часть 2

- •Часть 3

- •1 Определение потерь давления в цеховом технологическом трубопроводе

- •1.1 Расчет критерия Рейнольдса и определение режима движения среды

- •1.2 Определение гидравлического сопротивления технологического трубопровода

- •1.2.1 Определение давления, необходимого для создания скорости потока на выходе из трубопровода

- •1.2.2 Определение давления, необходимого для преодоления трения в прямой трубе

- •1.2.3 Определение давления, расходуемого на преодоление местных сопротивлений

- •1.2.4 Рассчитываем давление, расходуемое на преодоление диффузора.

- •1.2.5 Расчет давления, расходуемое на преодоление запорного стандартного проходного вентиля .

- •1.2.6 Расчет давления, расходуемое на преодоление стандартного шиберного затвора.

- •1 .3 Выбор обратного клапана

- •1.3 Выбор регулирующей арматуры

- •1.3 Выбор запорной арматуры

- •3. Расчет параметров и выбор иу

- •3.1. Определяем максимальную расчетную пропускную способность исполнительного механизма.

- •Проверка возможности возникновения кавитации Определение коэффициента гидравлического сопротивления

- •Заключение

- •Заключение…………………………….……………………………………..24

1 .3 Выбор обратного клапана

По параметрам нам больше подходит 16с84нж DN40

1.3 Выбор регулирующей арматуры

Клапан регулирующий с пневматическим мембранным пневматическим механизмом - 25ч37нж:

Диаметр, DN: 50 мм

Рабочая среда: жидкие или газообразные.

1.3 Выбор запорной арматуры

Шифр изделия: 15ч76п1 DN50;

Наименование изделия: клапан диафрагмовый футерованный фланцевый;

Диаметр, DN: 50 мм;

Рабочая среда: жидкие и газообразные агрессивные среды с рабочей температурой до 60°С.

2.

Составить пневматическую схему управления

пневматическим Составить

пневматическую схему управления

пневматическим поршневым исполнительным

механизмом двухстороннего действия с

односторонним штоком, с нижеприведенными

возможностями:

2.

Составить пневматическую схему управления

пневматическим Составить

пневматическую схему управления

пневматическим поршневым исполнительным

механизмом двухстороннего действия с

односторонним штоком, с нижеприведенными

возможностями:

Регулирование скорости движения прямого и обратного ходов.

Возможность останова поршня(штока) ИМ в промежуточном положении хода с фиксацией данного положения.

1 Вентиль;

2

Пневмоклапан обратный ( Серии ПО 20-1,

Условный проход от 4 до 20 мм, Номинальное

давление 1,0 МПа., Пропускная способность

6,3м2/ч);

2

Пневмоклапан обратный ( Серии ПО 20-1,

Условный проход от 4 до 20 мм, Номинальное

давление 1,0 МПа., Пропускная способность

6,3м2/ч);

3 Фильтр-влагоотделитель с ручным спуском конденсата;

4 Манометр;

5 Пневмораспрелеитель 5\3 с пневматическим управлением и пружинным возвратом( Серии 5Р-6-211-0 Пневмораспределители пятилинейные с условным проходом 6мм 5Р-6 трехпозиционные с пневматическим управлением и пружинным или пневматическим возвратом предназначены для изменения потоков сжатого воздуха в пневмоприводах различного назначения.);

6 Пневмодроссель;

7 Пневмоклапан обратный;

8 Поршень двухстороннего действия с односторонним штоком.

3. Расчет параметров и выбор иу

3.1. Определяем максимальную расчетную пропускную способность исполнительного механизма.

![]() ,

,

где

![]() - коэффициент запаса,

- коэффициент запаса,

![]() ;

;

![]() – максимальный объемный расход среды,

– максимальный объемный расход среды,

![]() м3/ч;

м3/ч;

![]() ‑ плотность среды,

‑ плотность среды,

![]() г/см3;

г/см3;

![]() – перепад давления на ИУ при максимальном

расходе,

– перепад давления на ИУ при максимальном

расходе,

![]() кгс/см2;

кгс/см2;

![]() .

.

Необходимо выполнение условия

![]() ,

,

![]() ,

,

![]()

Для выбранного

![]() ,

при относительной протечке

,

при относительной протечке

![]() ,

,

![]() .

.

Необходимо по справочнику выбрать три клапана, проверить на кавитацию и подобрать наиболее подходящий.

Проверка возможности возникновения кавитации Определение коэффициента гидравлического сопротивления

,

,

![]() .

.

Находим критическое число кавитации

![]() .

.

Определяем

давление, при котором возникает кавитация

Определяем

давление, при котором возникает кавитация

![]() ,

,

где

![]() ‑ абсолютное давление насыщенного

пара жидкости, при температуре

‑ абсолютное давление насыщенного

пара жидкости, при температуре

![]() .

.

![]() .

.

Так как![]() ,

следовательно, кавитации не возникает.

,

следовательно, кавитации не возникает.

Выбираем ИУ с диаметром условного

прохода Dy, значение

которого удовлетворяет условию Dтр

≥ Dy ≥ 0,5Dтр.

Получаем выбор в интервале от 50 до

100мм. А также при выполнение условия

пропускной способности

![]() удовлетворяющему условию

удовлетворяющему условию

![]() и по характеристики рабочей среды. В

данном случае средой является Суспензия

Гидроокиси Мg (20%).

Предварительно выбираем исполнительные

механизмы, которые удовлетворяют

вышеуказанным критериям:

и по характеристики рабочей среды. В

данном случае средой является Суспензия

Гидроокиси Мg (20%).

Предварительно выбираем исполнительные

механизмы, которые удовлетворяют

вышеуказанным критериям:

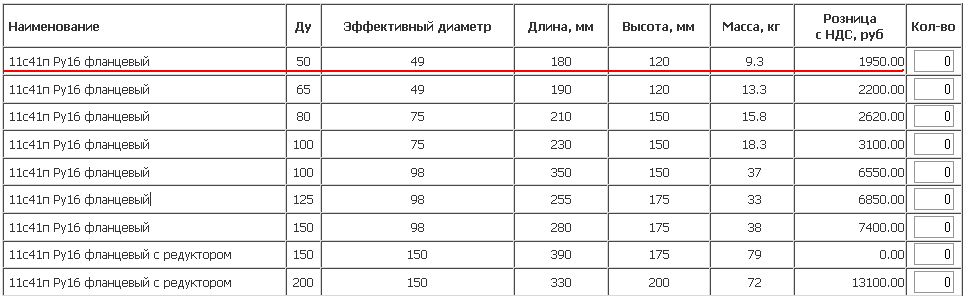

Кран шаровой фланцевый серии 11с41 Ру16

ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ:

ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ:

Рабочая среда: вода, пар, нефтепродукты, природный газ.

Давление номинальное PN, кг/см2 : 16.

Температура рабочей среды, °С: от – 30 °С до + 150 °С .

Материал корпуса: сталь 20, с нержавеющим шаром.

Материал уплотнения затвора: фторопласт-4,ГОСТ 10007-80

Уплотнение шпинделя: резина ИРП-1345.

Класс герметичности по ГОСТ 9544-93: “А” .

Тип присоединения: фланцевое с присоединительными размерами по ГОСТ12815-80.

Тип привода: ручной.

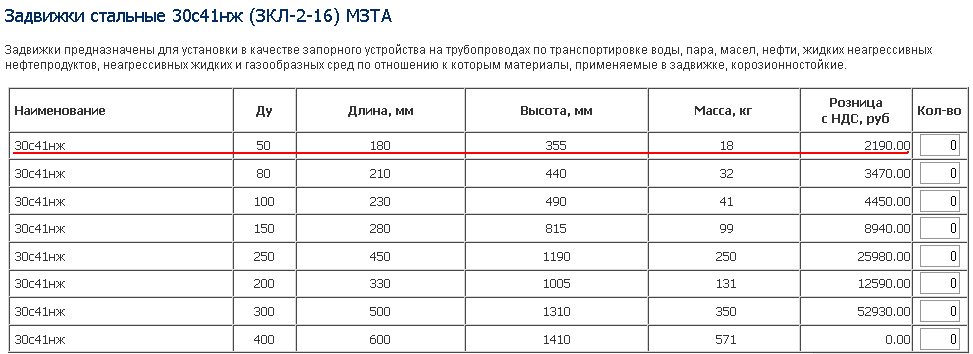

Задвижка

Задвижка

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

Диаметр номинальный, DN, мм : 50,80,100,150,200,250

Давление номинальное PN, МПа (кг/кв.см) : 1,6 (16)

Класс герметичности затвора : А ,В,С по ГОСТ 9544-93

Управление : ручное (от маховика)

Присоединение к трубопроводу : фланцевое

Направление подачи среды : с любой стороны магистральных фланцев

Установочное положение на трубопроводе : любое (кроме маховиком вниз)

Температура окружающей среды, °С : от -40 до +40

Температура рабочей среды, °С : от -40 до +425

Характеристика рабочей среды : Вода, пар нефтепродукты и другие жидкие и газообразные среды, нейтральные к материалам деталей, соприкасающихся со средой

Присоединительные размеры и размеры уплотнительных поверхностей корпуса : исп.1 ГОСТ 12815-80

При заказе необходимо указать: обозначение изделия, номинальный диаметр (DN), параметры рабочей среды, необходимость комплектации ответными фланцами (комплект монтажных частей).

Материалы основных деталей: Корпус, крышка, маховик, клин - Сталь 25Л Шпиндель - 20Х13Л Втулка резьбовая - БрАж9-4 Материал наплавки затвора: коррозионностойкая сталь с содержанием хрома не менее 12% Набивка сальника – АП 31 Гарантийная наработка - 450 циклов в пределах гарантийного срока эксплуатации.

Достоинства: Уплотнительные поверхности корпуса и клина наплавлены коррозионностойкой сталью, что позволяет длительно эксплуатировать задвижки с заданной герметичностью

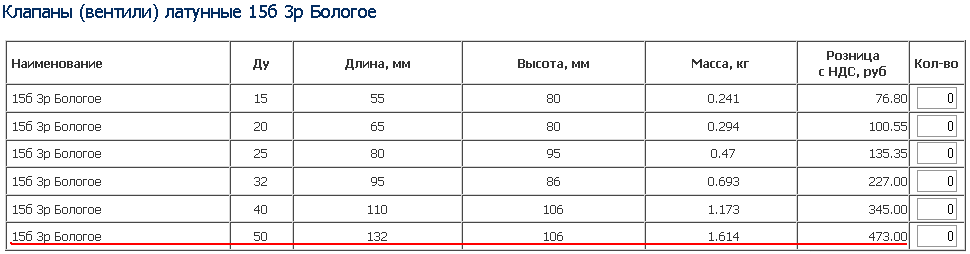

Клапан

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

Среда: вода при температуре до 70 °С.

Давление номинальное PN,(кг/см2) : 10

Присоединение к трубопроводу: муфтовое

Материал корпуса: латунь ЛЦ40С

Материал уплотнения затвора: резина

Класс герметичности по ГОСТ 9544-93: "В"

Привод: ручной

Тип рукоятки: маховик

В соответствии с рекомендациями, выбираем ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ №1 , КРАН ШАРОВОЙ:

Рисунок 5 – Исполнительный механизм.

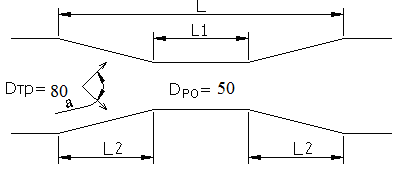

Т.к номинальный диаметр исполнительного механизма и диаметр технологического трубопровода не совпадают, то необходимо произвести расчет конфузорно-диффузорного узла:

Рисунок 6 – Конфузорно-диффузорный узел.

L ≥ (7-10)Dро;

Dтр = 100мм;

Dим = 50мм;

L1 = 180мм – строительная длина ИМ.

Площадь сечения трубы

Fтр = π*Dтр![]() /4

/4

Fтр = 3,14*10000/4 = 78,5 см .

Площадь сечения ИМ

Fим = π*Dим /4

Fим = 3,14*2500/4 = 19,63см .

Определяем длину конуса

L2 =(7Dро – L1)/2;

L2 = 85мм

Угол конфузора(диффузора)

tg(a) = (Dтр - Dим)/4L1;

tg(a) = 50/720 = 0,069;

а = 4º.

Потери на диффузоре

Fтр

/Fим = 78,5/19,63 = 3,99;

Fтр

/Fим = 78,5/19,63 = 3,99;

ξ = ξ![]() +

ξ

+

ξ![]() ;

;

ξ = 0,02;

ξ = 0,1;

ξ![]() = 0,02 + 0,1 = 0,12;

= 0,02 + 0,1 = 0,12;

Потери на конфузоре

Fтр /Fим = 78,5/19,63 = 3,99;

ξ = ξ![]() +

ξ

;

+

ξ

;

ξ = ξ’(1 – Fим/ Fтр);

L2/dэ = 3,6;

ξ’ = 0,01;

ξ = 0,01(1- 0,25) = 0,0075 ;

ξ = 0,1075;

ξ![]() = 0,1 + 0,0075 = 0,1075;

= 0,1 + 0,0075 = 0,1075;