- •Глава 3 комплексная Методика экспериментальных исследований процессов микроформообразования

- •3.1 Методика изготовления трубчатых электродов-инструментов для микроэлектроэрозионной обработки

- •3.2 Методика изготовления трубчатых электродов-инструментов со спиралевидным пазом на поверхности

- •3.3 Методика изготовления электродов-инструментов с микроэлементами заданной формы на рабочей части

- •Микроэлементами

- •3.4 Методика изготовления тонкостенных электродов-инструментов для микроэлектроэрозионной трепанации и для формирования микропазов заданной формы

- •3.5 Методика изготовления сложнофасонных электродов-инструментов с объемными микроэлементами на рабочей части для микроэлектроэрозионной обработки

- •3.6 Методика получения микроэлементов методом электроэрозионного микроформообразования

- •3.7 Методика проведения измерений электродов-инструментов и получаемых с их помощью микроэлементов

- •3.8 Выводы по главе 3

3.3 Методика изготовления электродов-инструментов с микроэлементами заданной формы на рабочей части

При изготовлении ЭИ для электроэрозионного микроформообразования бывает достаточно сформировать его рабочую часть. Это открывает огромные возможности для формирования различных микроэлементов на поверхности заготовки [56].

Цель, объект и средства исследования.

Цель: разработка методики изготовления электродов-инструментов с микроэлементами на рабочей части заданной геометрии.

Объект исследования: электрод-инструмент с микроэлементами на рабочей части заданной геометрии.

Средства исследования:

1) импульсный источник питания (ИИП);

2) осциллограф (О);

3) электролитическая ячейка (ЭЯ);

4) оптический микроскоп БМИ-1М с микронной индикацией (ОМ);

5) секундомер (С);

6) миллиамперметр (М);

7) фотоаппарат (Ф).

Блок-схема оборудования для формирования рабочей части электрода-инструмента представлена на рисунке 3.2.

На основании анализа вариантов схем МЭЭО необходимо оценить форму и размеры микроэлементов на рабочей части ЭИ и разработать схемы и методы их формообразования.

Изготовление ЭИ с заданным профилем на рабочей части предложено осуществлять в два этапа:

1. Формирование рабочей части ЭИ с микроэлементами на поверхности.

2. Соединение рабочей части с основанием ЭИ для крепления к приводу подачи электроэрозионного станка.

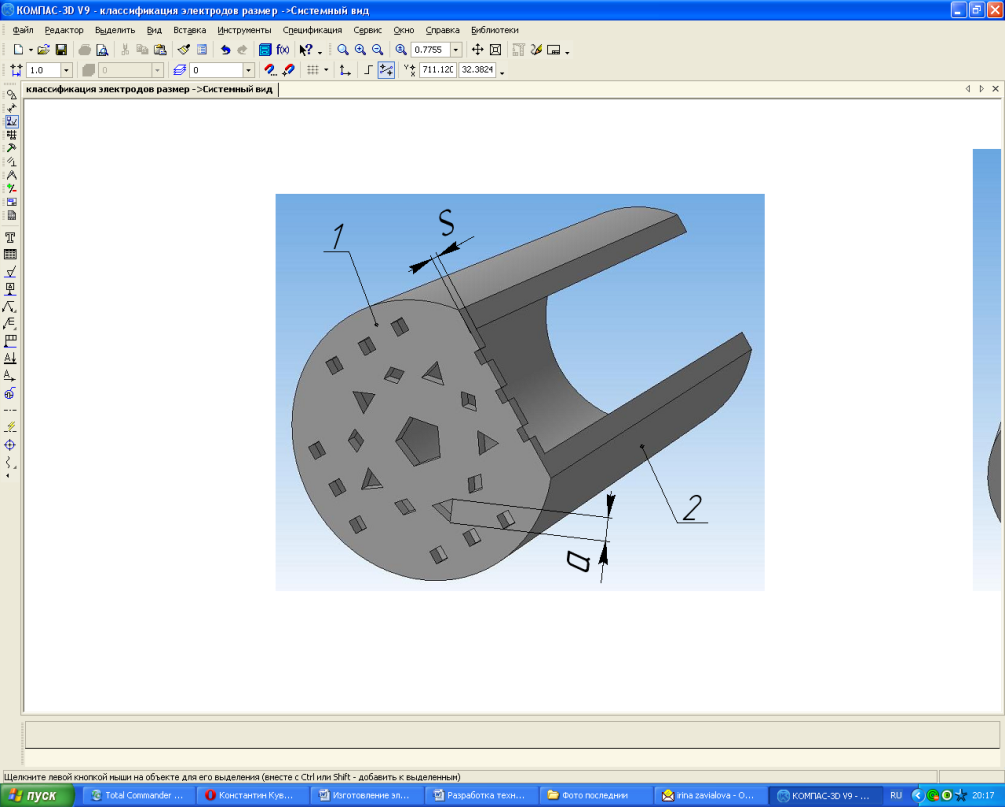

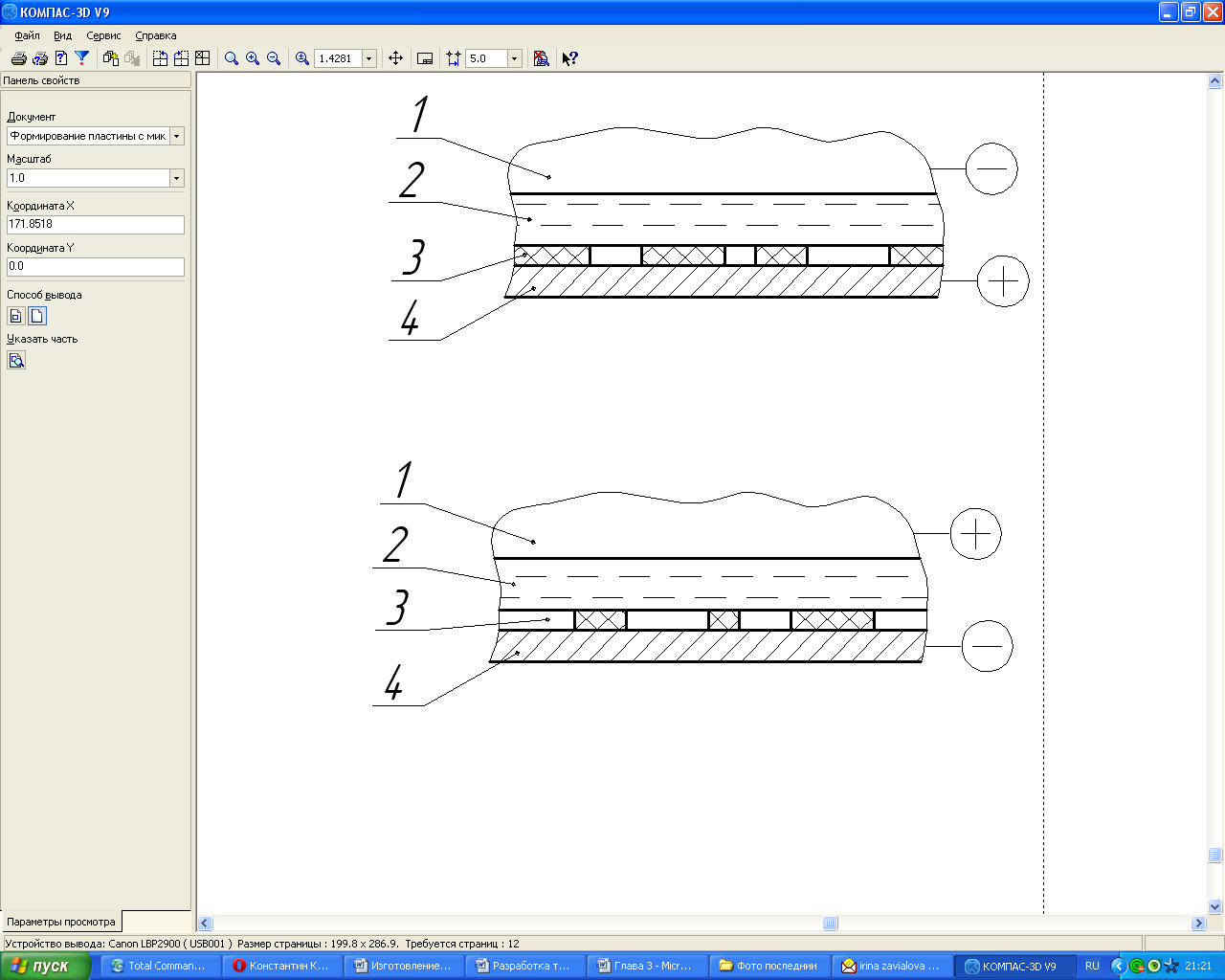

Рабочая часть ЭИ для электроэрозионного микроформообразования может представлять собой варианты, представленные на рисунке 3.11:

1) микроотверстия (охватывающие микроэлементы) заданной формы (рисунок 3.11,а).

2) выступающие (охватываемые) микроэлементы заданной формы и размеров (рисунок 3.11,б).

Рабочую часть ЭИ с охватывающими микроэлементами можно изготавливать двумя способами:

1) с применением субтрактивной технологии, из фольги толщиной от 50 до 100 мкм со сквозными микроотверстиями, имеющими заданную форму и размеры [56];

2) по аддитивной технологии, путем выращивания слоя меди на поверхности подложки, не защищенной изолятором толщиной до 300 мкм (в зависимости от толщины изолятора) и впоследствии отделенного от поверхности подложки. В данном случае сквозные микроотверстия формируются непосредственно изолятором [56].

а б

а – ЭИ с охватываемыми микроэлементами; б – ЭИ с охватывающими

Микроэлементами

1 – рабочая часть ЭИ, 2 – основание ЭИ, размер “а” менее 1 мм

Рисунок 3.11 – Электроды-инструменты с микроэлементами на рабочей части [68]

Процесс формирования микроэлементов в медной фольге по субтрактивной осуществлялся в следующей последовательности:

1) нанесение на поверхность металлической фольги фоторезиста;

2) экспонирование в ультрафиолетовом свете нанесенного на поверхность фольги фоторезиста, через фотошаблон с рисунком микроэлементов необходимой формы и размеров.

3) Проявление фоторезиста, в процессе которого неэкспонированные участки фоторезиста растворяются, оставляя при этом окна в фоторезисте заданного на шаблоне размера. При проявлении позитивных фоторезисторов предложено применять (0,3-0,5) %-й раствор КОН;

4) растворение в растворе 50% FeCl3∙6H2O промежутков поверхности фольги не защищенных фоторезистом;

5) удаление с подложки слоя оставшегося фоторезиста в растворе щелочи.

Таким образом, подложка становится готовой для проведения следующего технологического этапа, соединения рабочей части с основой (пайкой, сваркой, лазером и т.п.).

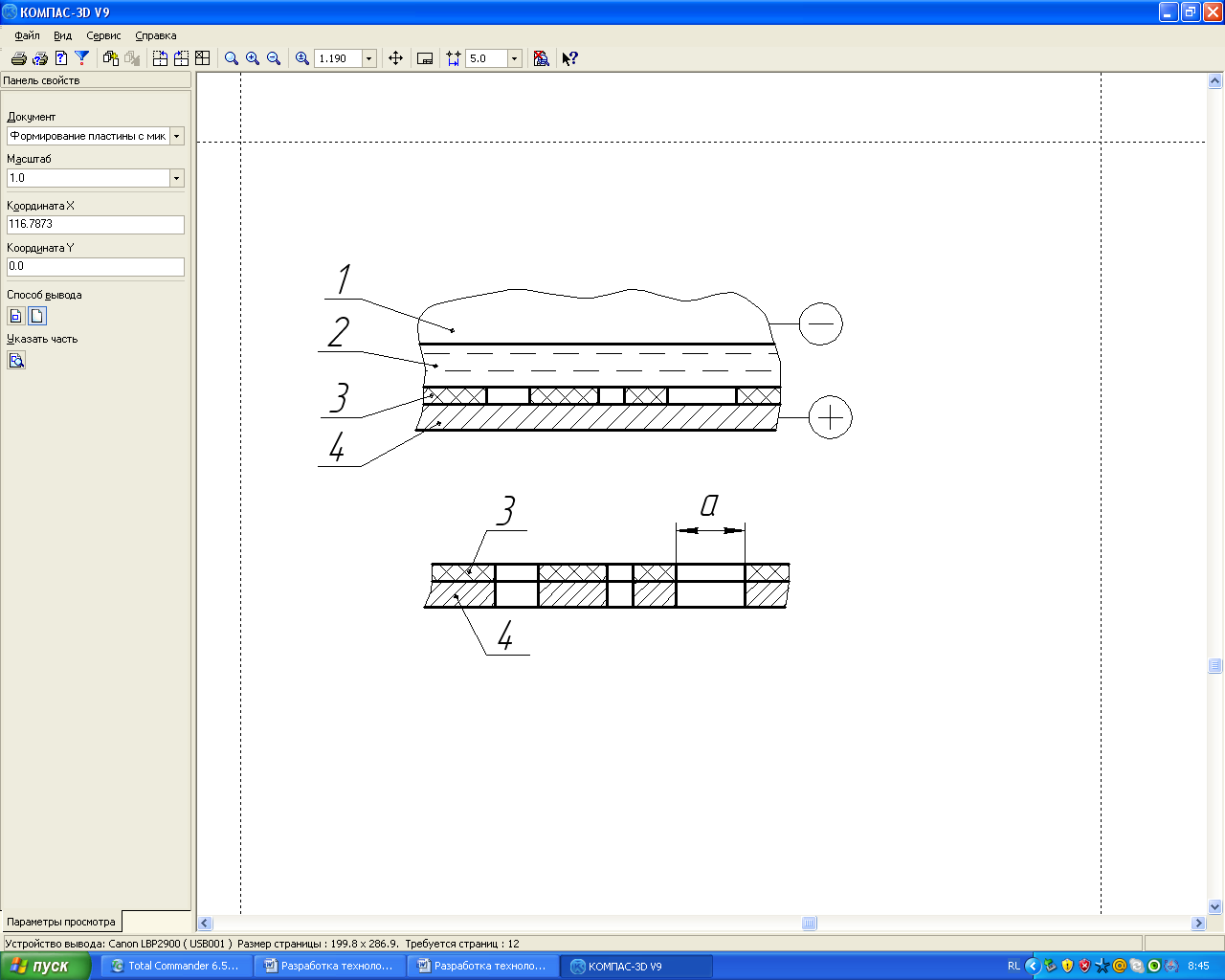

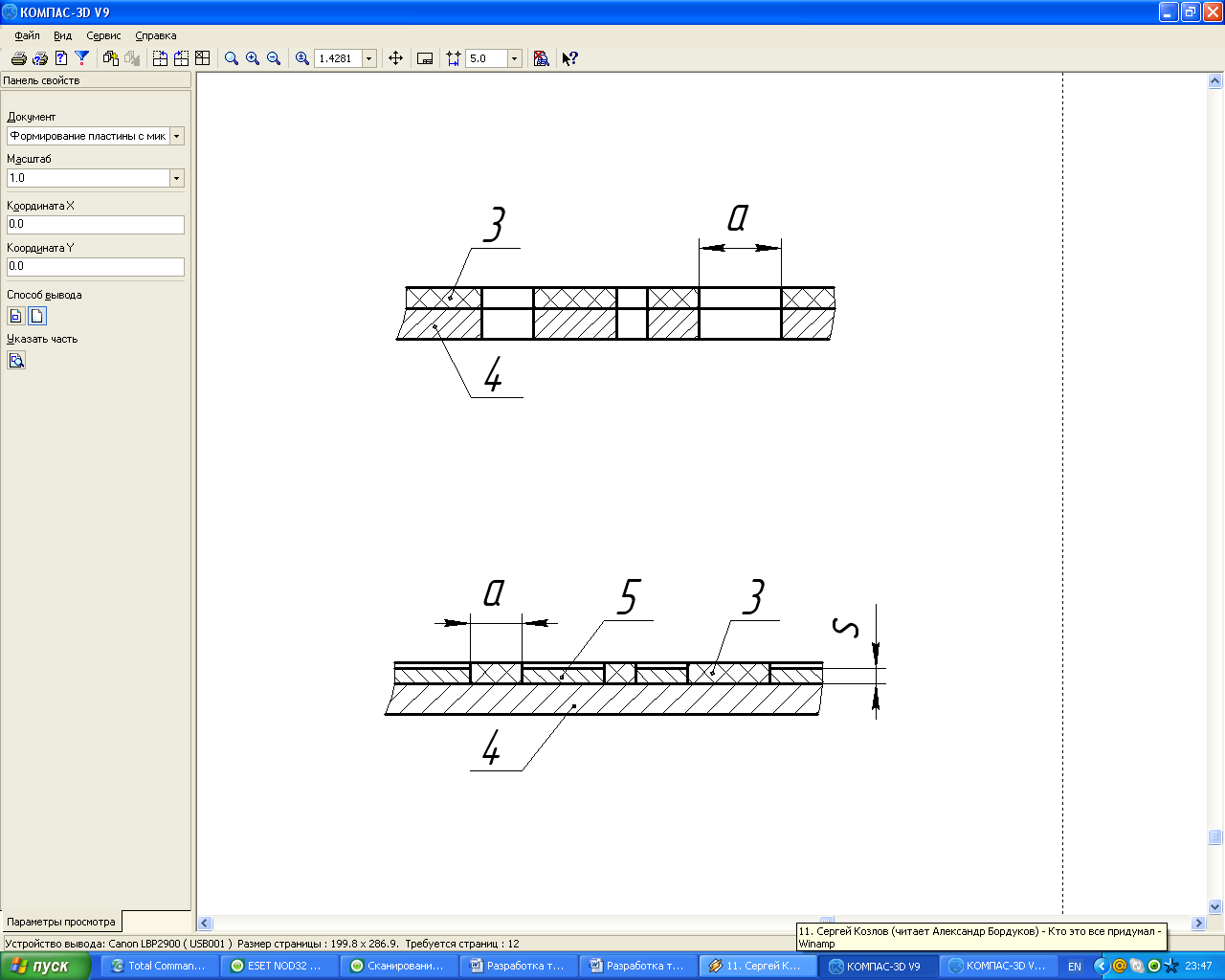

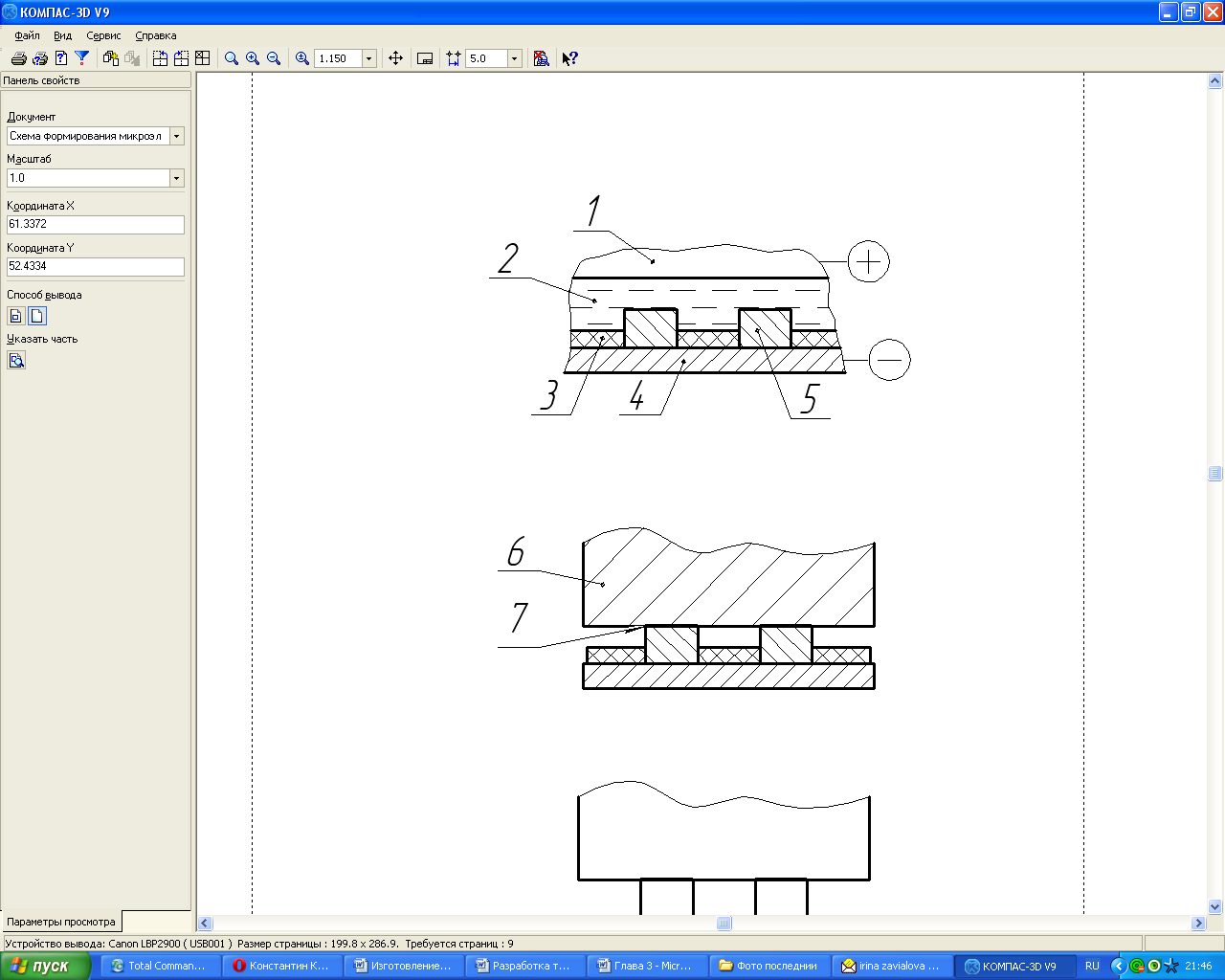

Растворение окон, не защищенных изолятором, возможно, также осуществлять методом электрохимической обработки (ЭХО) в электролите 5% HCl. Стадии ЭХО рабочей части ЭИ представлены на рисунке 3.12.

а б в

а – стадия ЭХО рабочей части ЭИ; б – схема сформированной рабочей части ЭИ;

в – сформированный рисунок на рабочей части

1 – анод (электрод), 2 – электролит, 3 – фоторезист,

4 – металлическая подложка, 5 – нанесенный слой, размеры “а” и “d” менее 1 мм

Рисунок 3.12 – Стадии ЭХО рабочей части ЭИ [68]

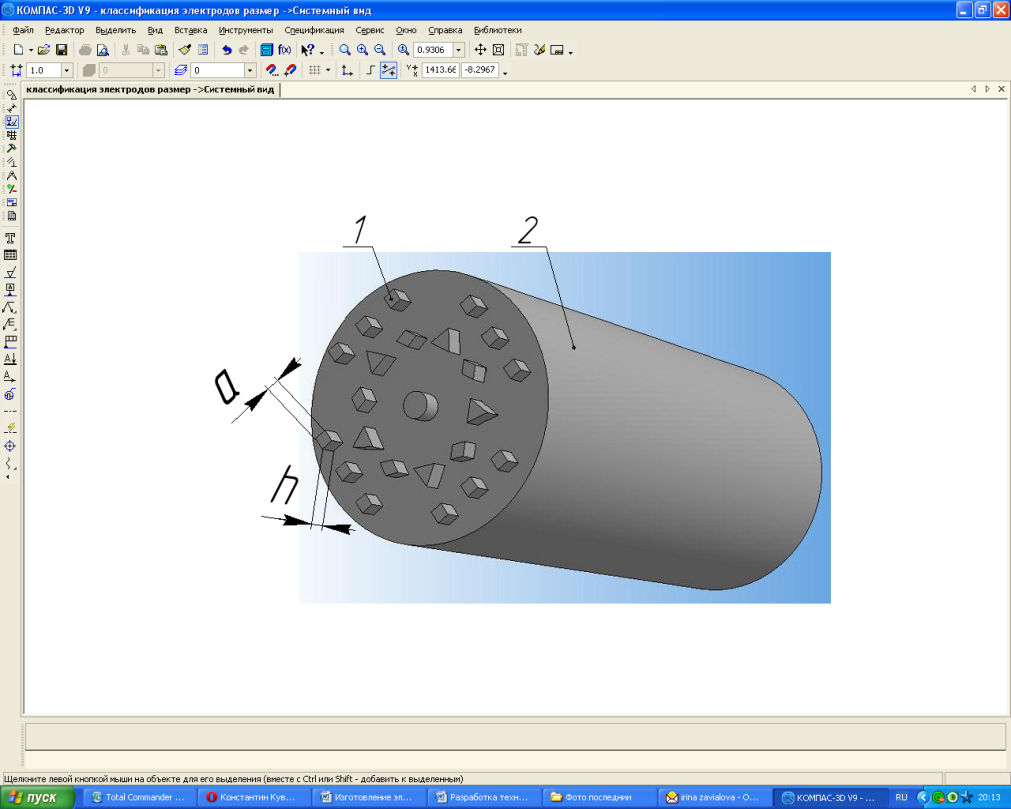

При формировании микроэлементов по аддитивной технологии первые 3 этапа осуществляются аналогично стадиям процесса формирования МЭ в медной фольге. Однако в качестве фотошаблона используется негативное изображение рисунка затем, на области незащищенные фоторезистом наносится разделительный слой (масло, K2Cr2O7) для лучшего отделения сформированного слоя меди заданной толщины “s” от металлической подложки. Стадия электролитического формирования микроэлементов размерами “а” менее 1 мм представлены на рисунке 3.13. Далее следует отделение сформированной рабочей части ЭИ от металлической подложки.

а б в

а – стадия электролитического формообразования рабочей части ЭИ; б – положка с нанесенным слоем; в – сформированный рисунок на рабочей части

1 – анод (электрод), 2 – электролит, 3 – фоторезист,

4 – металлическая подложка, 5 – нанесенный слой, размер “а” и “d” менее 1 мм

Рисунок 3.13 – Стадии формирования слоя меди на металлической подложке [68]

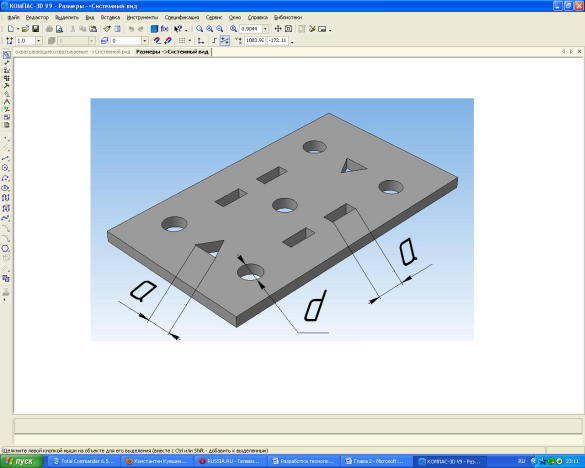

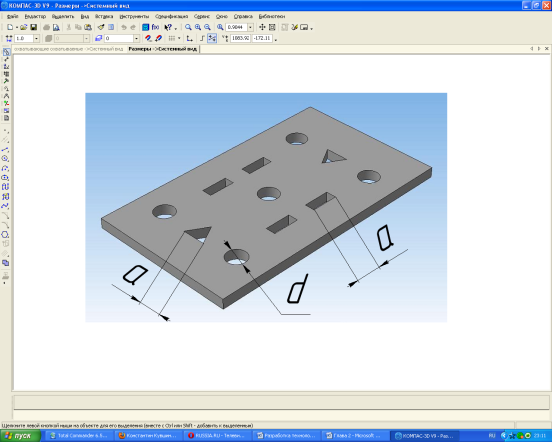

Для обеспечения возможности обработки, сформированной рабочей частью ЭИ с микроэлементами необходимо соединить ее с основанием (электрододержателем), которое впоследствии будет крепиться к приводу станка. На рисунке 9 представлена схема соединения рабочей части толщиной “s”, имеющей микроэлементы заданной формы и размером “a” менее 1 мм, с электрододержателем. Основание ЭИ должно обладать повышенными тепло- и электропроводностью для этого его стенки должны иметь толщину “b” больше 1 мм и обеспечивать крепление ЭИ к приводу станка. Из схемы, представленной на рисунке 3.14 видно, что рабочая часть прижимается к основанию ЭИ и опаивается по контуру оловянным припоем [68].

После пайки излишек рабочей части ЭИ удаляется.

1 – рабочая часть ЭИ с микроэлементами на поверхности; 2 – медная трубка

Рисунок 3.14 – Схема сборки рабочей части ЭИ с основанием [68]

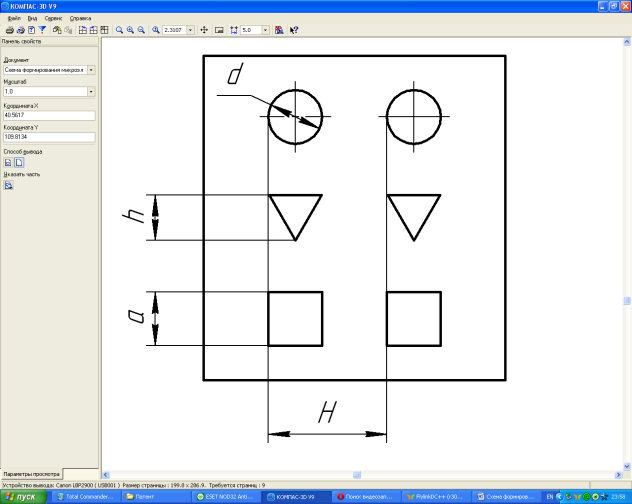

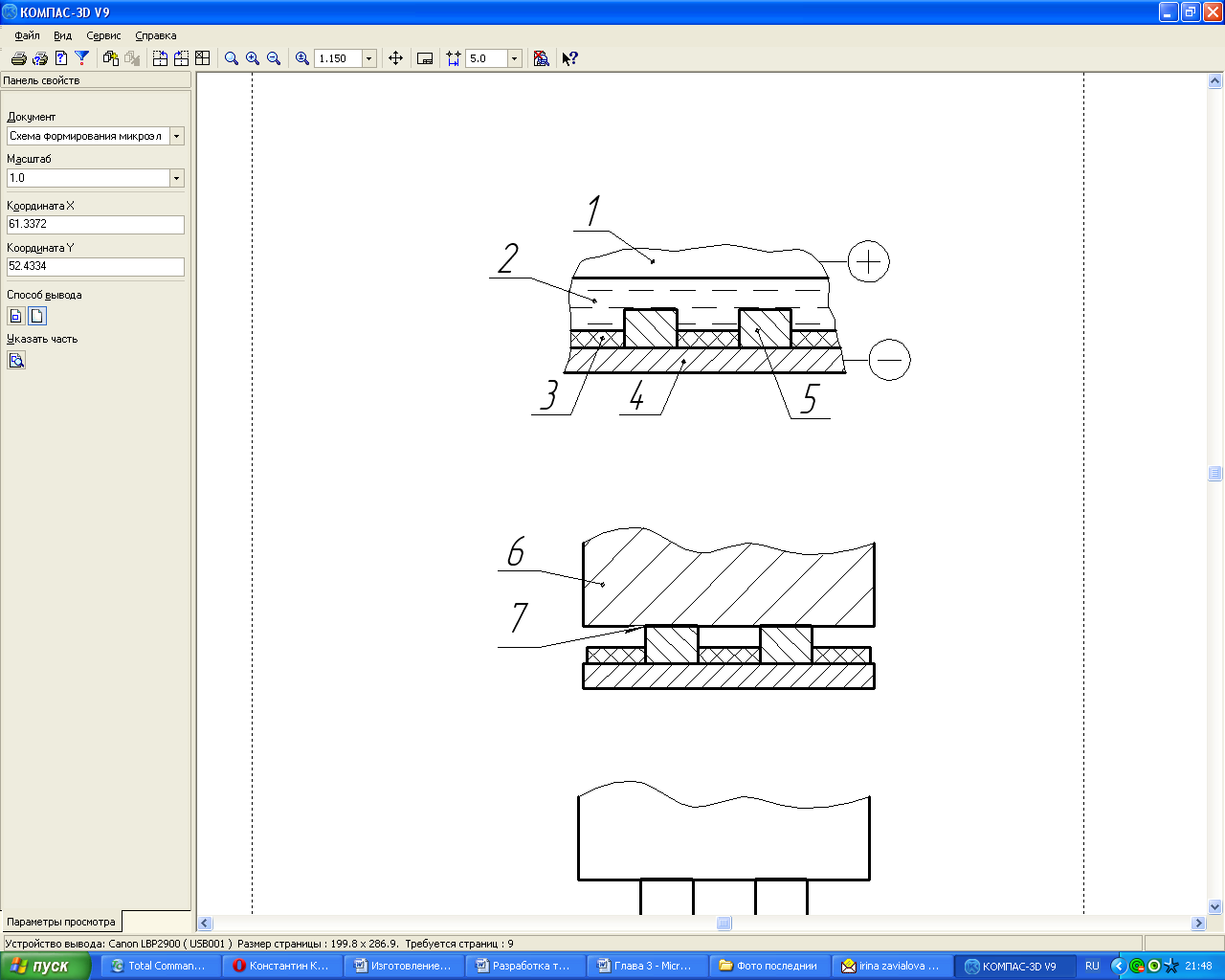

При формировании выступающих микроэлементов на торце электрода-инструмента, необходимо, в первую очередь, отдельно на подложке сформировать микроэлементы, которые впоследствии будут соединены с основанием (стержнем) ЭИ. Этапы формирования микроэлементов подобны стадиям формирования микроэлементов по аддитивной технологии, рассмотренной выше. На рисунке 3.15 представлены последующие стадии формирования выступающих микроэлементов, размерами “a”, “d”, “h”, “H” менее 1 мм.

а

б в

а – формирование элементов на подложке; б – соединение элементов с телом ЭИ; в – ЭИ с элементами на рабочей части

1 – анод (электрод), 2 – электролит, 3 – фоторезист, 4 – металлическая подложка, 5 – нанесенный слой, 6 – основание ЭИ, 7 – припой (олово)

Рисунок 3.15 – Стадии формирования микроэлементов на рабочей части ЭИ [68]

Возможно получение ЭИ как с одним, так и несколькими микроэлементами на торце в зависимости от диаметра стержня и параметров формируемого рисунка.