- •Глава 3 комплексная Методика экспериментальных исследований процессов микроформообразования

- •3.1 Методика изготовления трубчатых электродов-инструментов для микроэлектроэрозионной обработки

- •3.2 Методика изготовления трубчатых электродов-инструментов со спиралевидным пазом на поверхности

- •3.3 Методика изготовления электродов-инструментов с микроэлементами заданной формы на рабочей части

- •Микроэлементами

- •3.4 Методика изготовления тонкостенных электродов-инструментов для микроэлектроэрозионной трепанации и для формирования микропазов заданной формы

- •3.5 Методика изготовления сложнофасонных электродов-инструментов с объемными микроэлементами на рабочей части для микроэлектроэрозионной обработки

- •3.6 Методика получения микроэлементов методом электроэрозионного микроформообразования

- •3.7 Методика проведения измерений электродов-инструментов и получаемых с их помощью микроэлементов

- •3.8 Выводы по главе 3

Глава 3 комплексная Методика экспериментальных исследований процессов микроформообразования

Из проведенного теоретического анализа выявлены конструктивные особенности и характеристики ЭИ, а также особенности распределения электрического потенциала при электролитическом формообразовании рабочей части ЭИ. Проведен анализ влияния электрического разряда при электроэрозионном микроформообразование на нагрев стенок ЭИ. По итогам проведенного теоретического исследования необходимо разработать комплексную методику изготовления ЭИ для МЭЭО.

Комплексная методика включает методики проектирования и изготовления:

- трубчатых ЭИ различной формы сечения для МЭЭО;

- трубчатых ЭИ со спиралевидным пазом на поверхности;

- ЭИ с микроэлементами на рабочей части заданной формы;

- тонкостенных (толщиной менее 200 мкм) ЭИ для микроэлектроэрозионной трепанации и для формирования микропазов заданной формы.

- сложнофасонных ЭИ с объемными микроэлементами на рабочей части;

- МЭ на поверхности детали методом электроэрозионного микроформообразования;

- методика измерений ЭИ и получаемых с их помощью МЭ на поверхностях деталей.

3.1 Методика изготовления трубчатых электродов-инструментов для микроэлектроэрозионной обработки

Для формирования малых отверстий (диаметром менее 100÷500) в изделии, необходимо совершенствование электроэрозионной технологии и технологического оснащения с целью повышения производительности, качества и точности обработки. Применение проволочных ЭИ для получения микроотверстий имеет хорошие перспективы, но создаёт ряд проблем, связанных с малой жесткостью ЭИ, затрудненной эвакуацией продуктов эрозии и др., что вызывает необходимость поиска новых схем, режимов микроэлектроэрозионной обработки и проведения дополнительных исследований в данной области [61,64].

Получение микроэлементов и микроотверстий на поверхности требует:

1) использования специализированных ЭИ, так как геометрические размеры таких ЭИ меньше, чем размеры получаемых элементов;

2) применение специализированного оборудования и режимов обработки обеспечивающих высокие показатели точности и качества обрабатываемой поверхности при достаточно высокой производительности обработки.

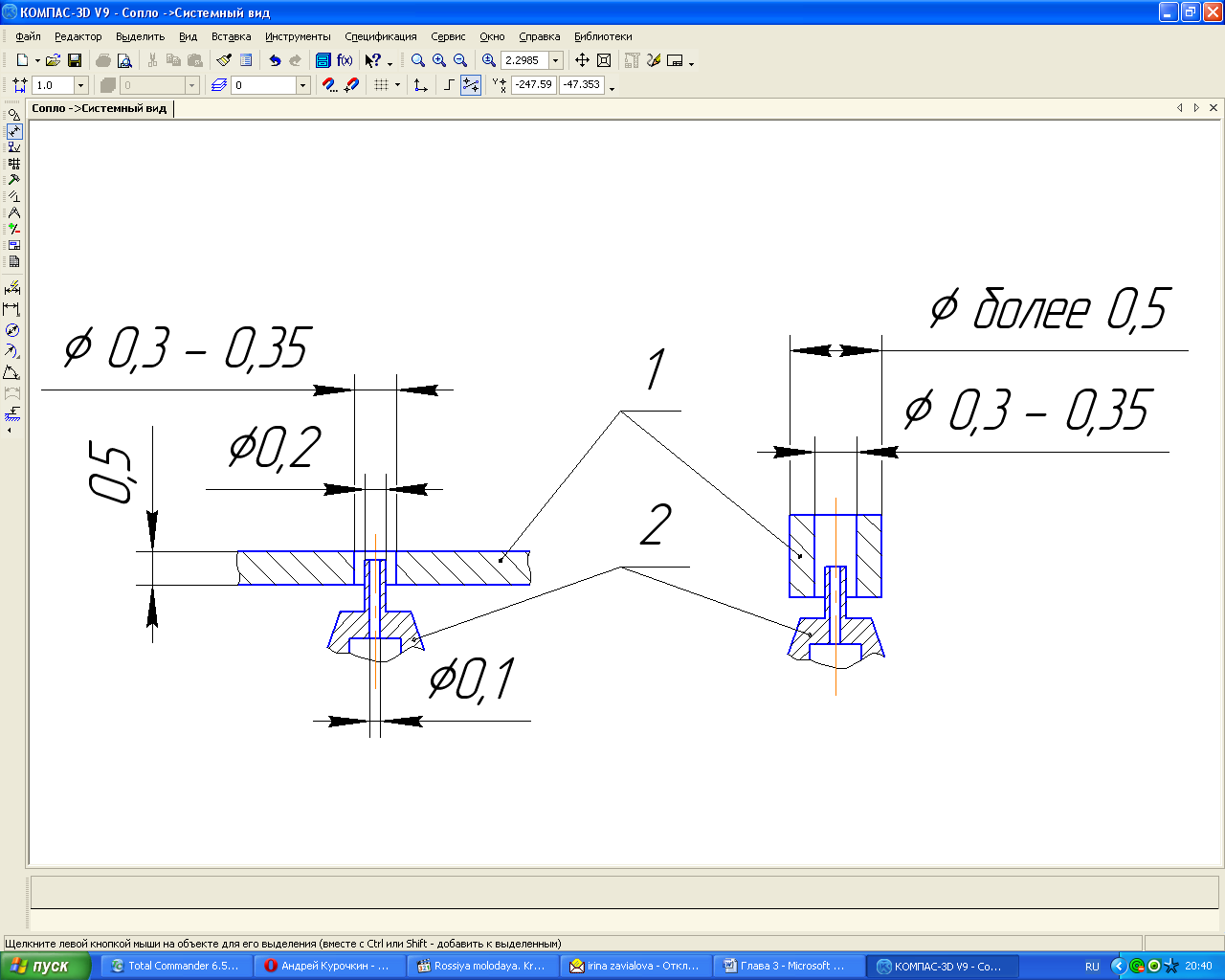

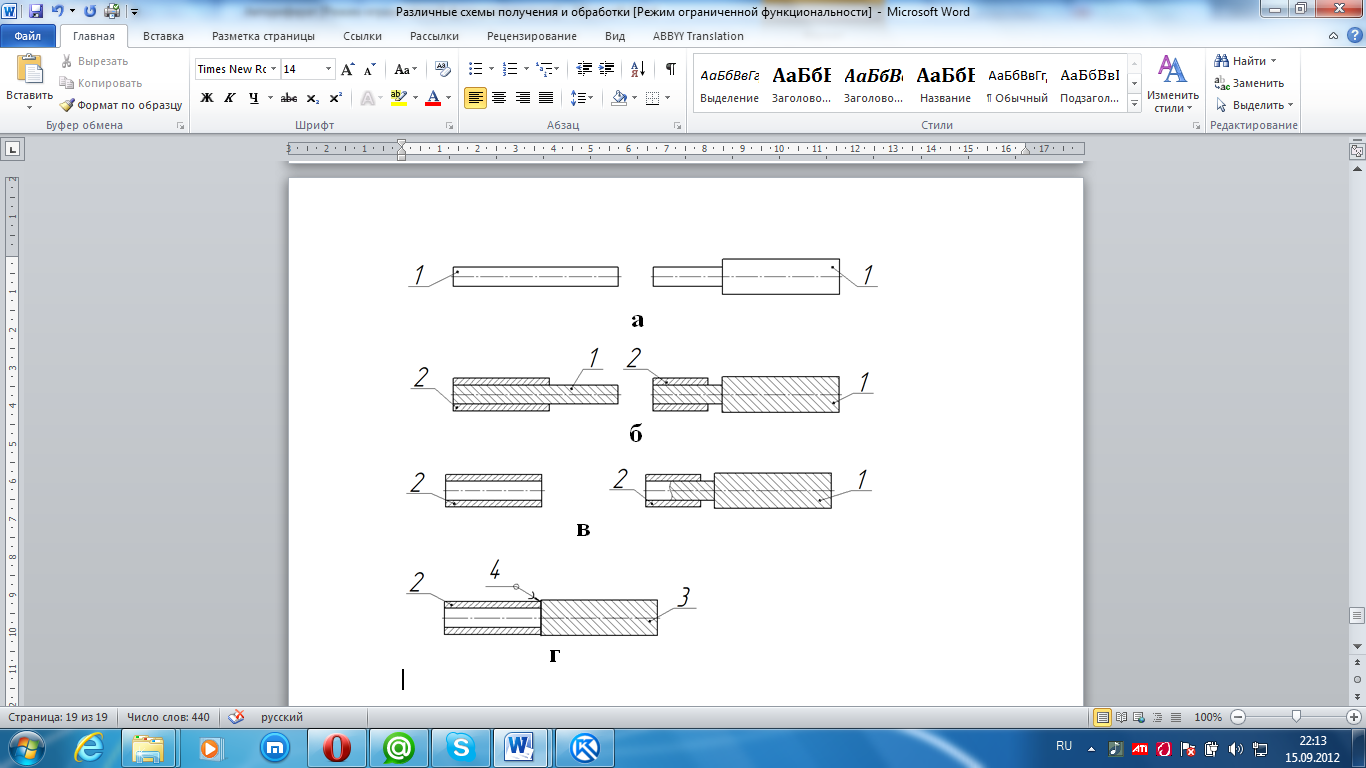

На рисунке 3.1 представлены схемы двух различных вариантов получения микроэлемента размером менее 0,3 мм методом МЭЭО. Формирование внешнего контура площадки производится охватом внешней поверхности заготовки внутренней поверхностью ЭИ. В первом варианте ЭИ в виде пластины с отверстием диаметром 0,3…0,35 мм (рисунок 3.1,а), а во втором варианте трубчатым ЭИ с внутренним диаметром 0,3…0,35 мм (рисунок 3.1,б).

а б

а – электрод-инструмент пластина с отверстием заданного диаметра; б – электрод-инструмент трубчатый элемент с отверстием заданного диаметра;

1 – электрод-инструмент; 2 – заготовка

Рисунок 3.1 – Схема получения микроэлемента цилиндрической формы охватывающими ЭИ [65]

Цель, объект и средства исследования.

Цель: изготовление трубчатых ЭИ для МЭЭО.

Объект исследования: трубчатые ЭИ с заданными параметрами.

Средства исследования:

1) импульсный источник питания (ИИП);

2) осциллограф (О);

3) электролитическая ячейка (ЭЯ);

4) оптический микроскоп БМИ-1М с микронной индикацией (ОМ);

5) секундомер (С);

6) миллиамперметр (М);

7) фотоаппарат (Ф).

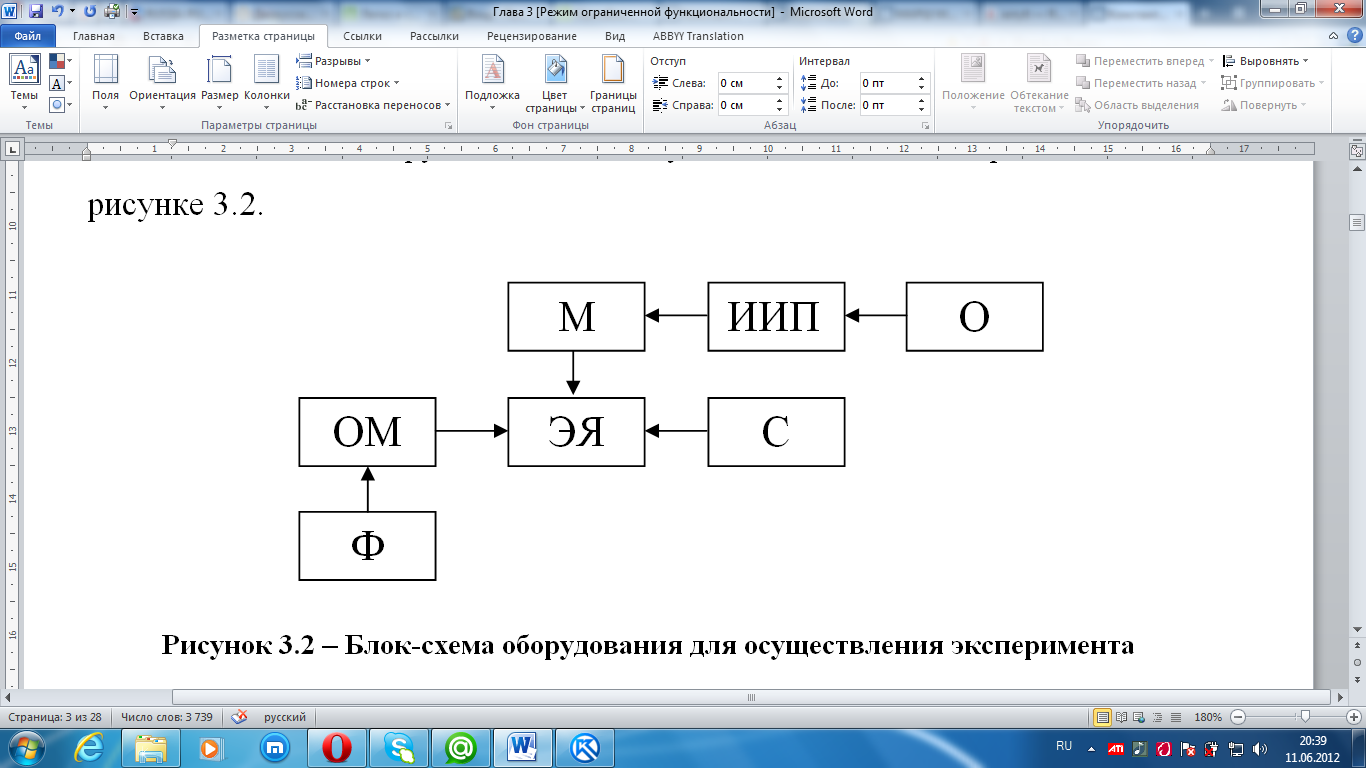

Блок-схема оборудования для проведения опыта представлена на рисунке 3.2.

Рисунок 3.2 – Блок-схема оборудования для осуществления эксперимента

Блок-схема состоит из электролитической ячейки (ЭЯ), к которой, через миллиамперметр (МА) подведен источник импульсного питания (ИИП). Характеристики тока в цепи отслеживаются с помощью осциллографа (О). Процесс формообразования контролируется с помощью оптического микроскопа (ОМ) и фиксируется на фотоаппарат (Ф). Время процесса регистрируется секундомером (С).

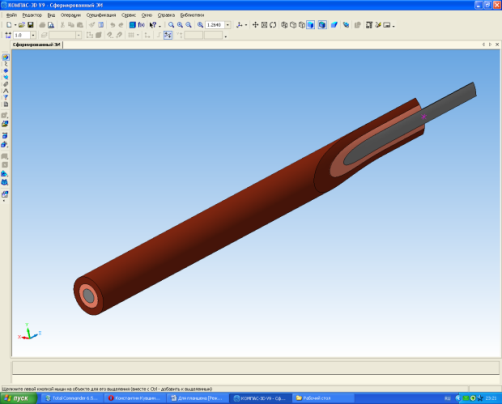

Предложены различные методики изготовления трубчатых ЭИ:

1) на рисунке 3.3 представлены стадии формирования трубчатых ЭИ заданной формы, основанного на механическом снятии нанесенного слоя с оправки [61, 64].

2) на рисунке 3.4 представлены стадии формирования трубчатых ЭИ заданной формы, основанного на вытравливании оправки.

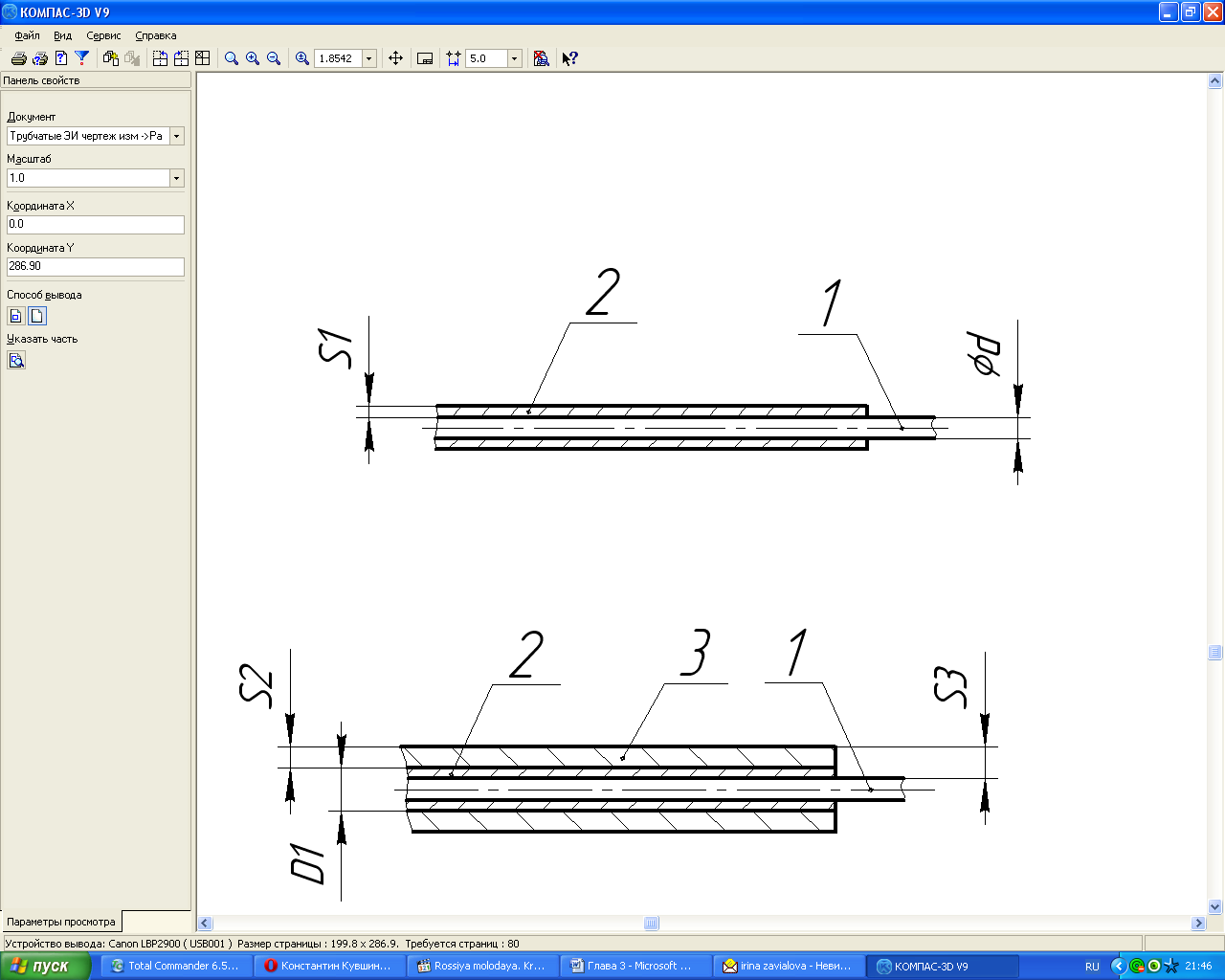

а

б

в

а – нанесение промежуточного слоя никеля заданной толщиной “S1” на оправку диаметром “d”; б – нанесение формообразующего слоя толщиной “S2”; в – снятие формообразующего слоя;

1 – оправка; 2 – слой никеля толщиной “S1”; 3 – слой меди толщиной “S2”

Рисунок 3.3 – Стадии формирования охватывающего электрода-инструмента с заданными размерами

Формирование трубчатых ЭИ различной формы, основанное на механическом снятии нанесенного слоя с оправки, необходимо осуществлять в следующей последовательности:

1) на латунную проволоку диаметром “d” с предварительно подготовленной поверхностью наносится слой никеля заданной толщиной “S1“ (10…100 мкм) (см. рисунок 3.3,а);

2) на слой никеля (с предварительно нанесенным разделительным слоем) наносится слой меди толщиной “S2” (50…500 мкм) (см. рисунок 3.3,б);

3) механическое снятие слоя меди толщиной “S2” (см. рисунок 3.3,в).

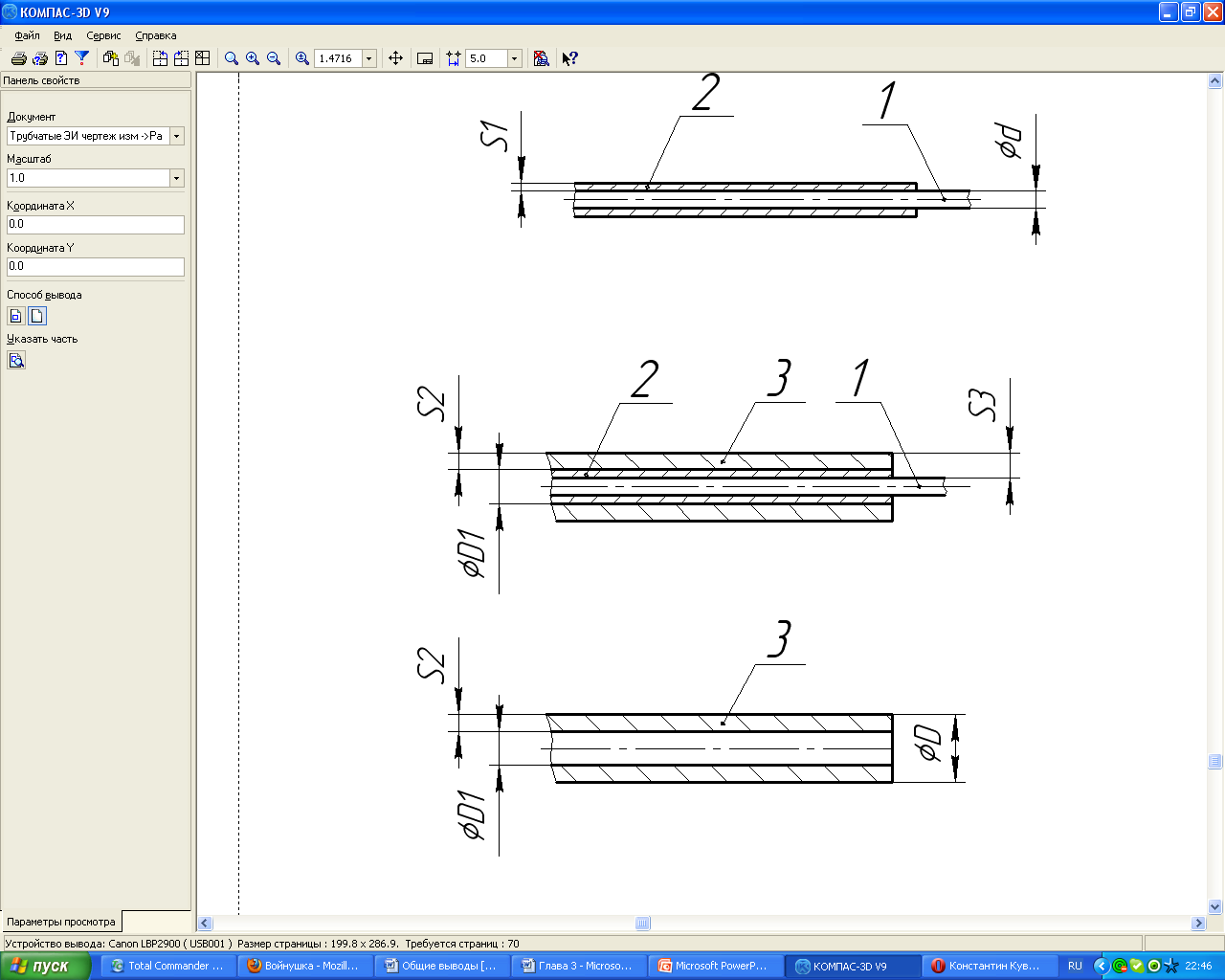

полное травление частичное травление

оправки оправки

а – формирование оправки; б – осаждение слоя меди (РЧ) на оправку; в – травление оправки; г – сборка с электрододержателем

1 – оправка; 2 – рабочая часть ЭИ; 3 – электрододержатель; 4 - пайка

Рисунок 3.4 – Формирование ЭИ методом травления оправки

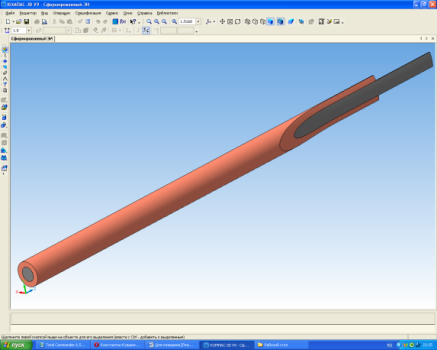

Формирование фасонных ЭИ различной формы с заданными размерами, толщиной “S” (100…500 мкм), основанное на вытравливании оправки, необходимо осуществлять в следующей последовательности [66]:

1) изготовление оправки заданных размеров и формы (см. рисунок 3.4,а);

2) нанесения слоя меди (рабочей части ЭИ) толщиной “S” на” алюминиевую оправку с предварительно подготовленной поверхностью (см. рисунок 3.4,б). Нанесение проводилось по схеме, представленной на рисунке 2.25;

3) вытравливание алюминиевой оправки в 20%-ном растворе КОН при температуре 70-80 ºС. При этом можно осуществить частичное и полное травление оправки (см. рисунок 3.4,в);

4) сборка рабочей части ЭИ с электрододержателем методом пайки (см. рисунок 3.4,г).

При изготовлении ЭИ частичным травлением оправки, оправка вытравливается на малую глубину (1…5 мм), необходимую при последующем формировании МЭ на заготовке методом МЭЭО, что позволяет увеличить жесткость ЭИ, а также сформировать сборную конструкцию с предварительно изготовленным держателем для закрепления в приводе станка.

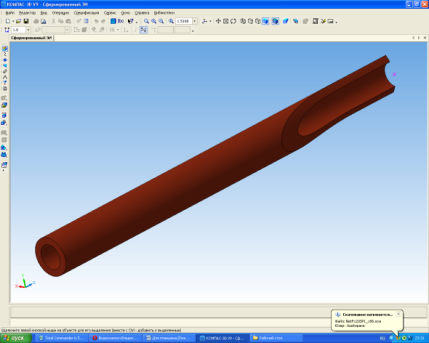

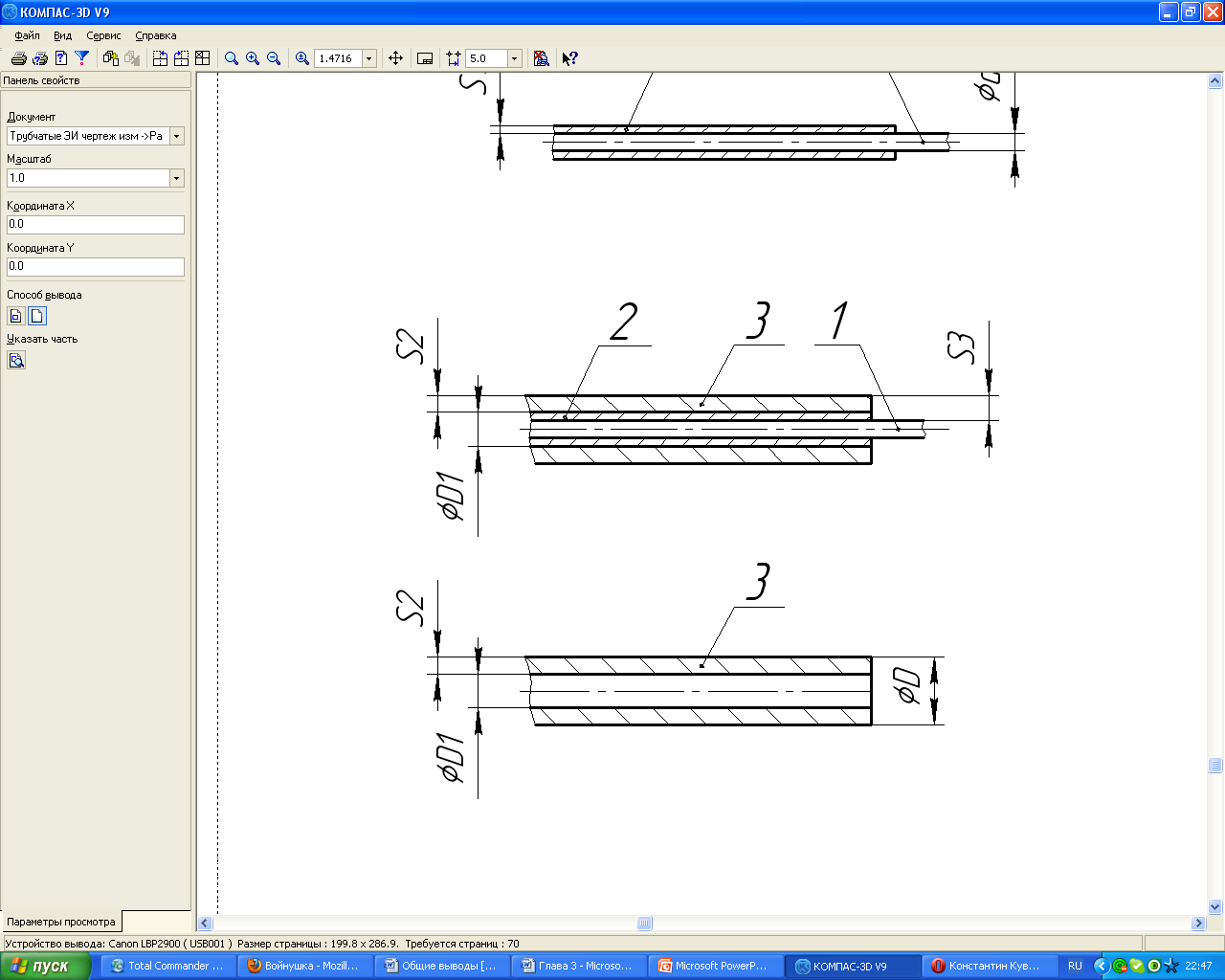

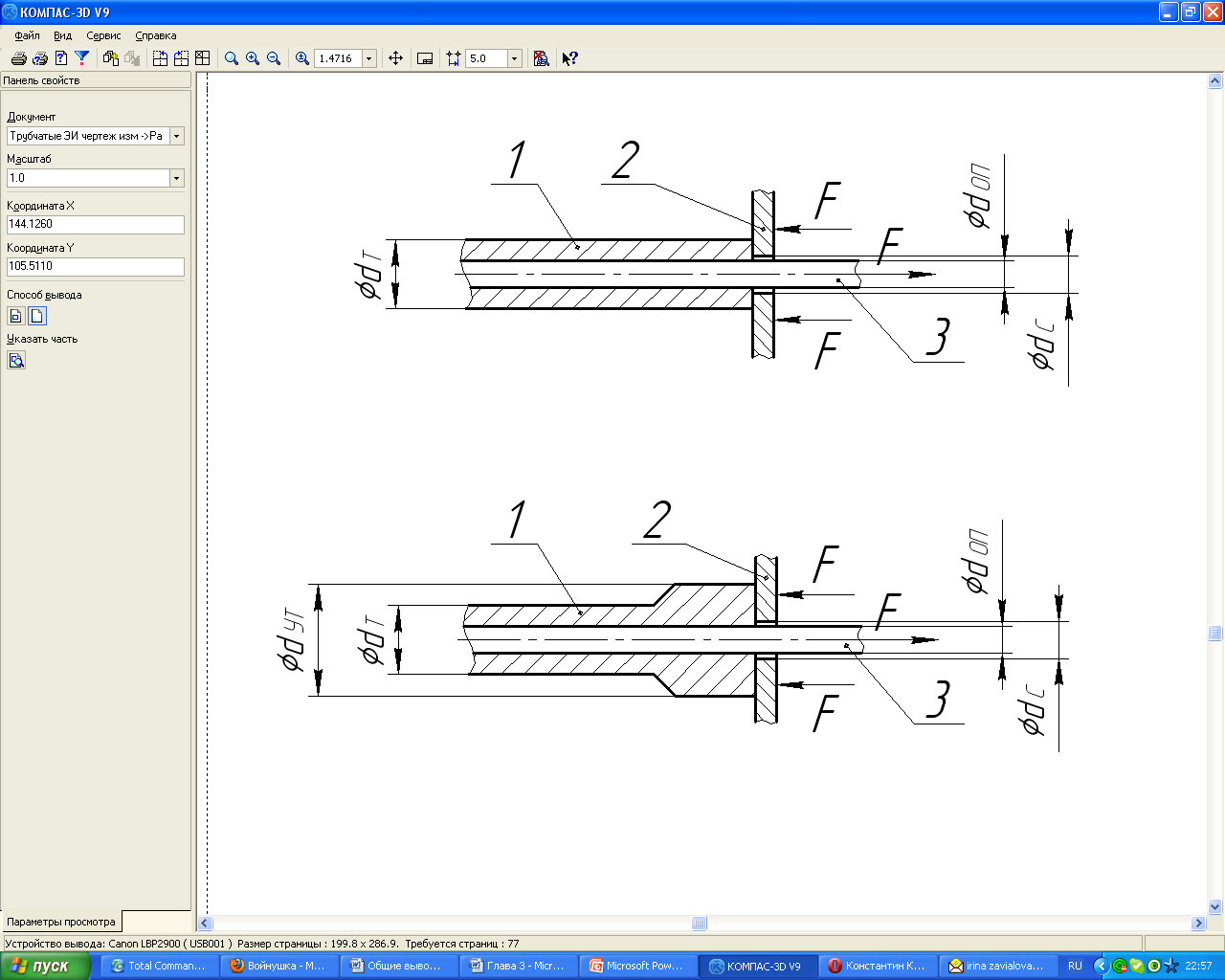

При изготовлении трубчатых ЭИ механическим отделением возникает проблема снятия слоя с оправки. Увеличение длины “L” ЭИ при соотношении L/d > 100 приводит к проблемам снятия его с оправки. На рисунке 3.5 представлены варианты схем для осуществления снятия ЭИ с оправки.

а

б

а – трубчатый ЭИ диаметром “dТ” без утолщения; б – трубчатый ЭИ диаметром “dТ” с утолщением до диаметра “dУТ”;

1 – сформированный слой; 2 – приспособление для снятия электрода-инструмента с оправки, имеющее отверстие диаметром “dС”; 3 – оправка

Рисунок 3.5 – Схемы снятия трубчатого ЭИ с оправки

Проблема решается предварительным нанесением на оправку разделительного слоя и пропусканием оправки через приспособление 2, представленное на рисунке 3.5, имеющее отверстие диаметром “dС”. Диаметр отверстия в приспособлении имеет ограничения dОП < dС < dТ, при этом dС = (1,1…1,3) × dОП; dТ = 2…2,5 dС, что приводит к деформации торца трубчатого ЭИ и затягиванию его в съемник. В случае если dОП < 100 мкм, а dС > 1,5 × dОП, т.е. dС > 150 мкм, предложено использовать дополнительный конструктивный элемент на формируемом слое в виде утолщения на одном из концов трубчатого ЭИ (см. рисунок 3.5,б). Формируется утолщение диаметром dУТ = (2…5)×dТ длиной 5-10 мм, которое позволяет увеличить площадь контакта электрода-инструмента 1 с приспособлением 2 и уменьшить вероятность смятия его поверхности при снятии с оправки. При этом существенно снижаются требования к точности формирования отверстия в приспособлении.