- •Министерство образования и науки рф

- •«Пермский национальный исследовательский политехнический университет»

- •Визуальный и измерительный контроль

- •Цель работы

- •Основные дефекты сварных соединений при визуальном и измерительном контроле

- •Общие положения при проведении вик

- •5. Средства визуального и измерительного контроля

- •6. Подготовка к контролю

- •7. Порядок выполнения визуального и измерительного контроля при сборке деталей под сварку

- •8. Порядок выполнения визуального и измерительного контроля сварных соединений и сварных конструкций

- •Порядок выполнения визуального и измерительного контроля при эксплуатации и техническом диагностировании оборудования

- •Регистрация результатов контроля

- •11. Оформление отчета по лабораторной работе

- •Цель работы

- •Заключение

- •«Визуальный и измерительный контроль»

5. Средства визуального и измерительного контроля

5.1. При визуальном и измерительном контроле применяют:

Лупы, в том числе измерительные;

Линейки;

Угольник поверочные 900;

Штангенинструменты;

Угломеры;

Микрометры;

Калибры;

Эндоскопы;

Шаблоны и другие инструменты.

5.2. Для определения шероховатости рекомендуется применять аттестованные образцы шероховатости (сравнения).

5.3. Измерительные приборы и инструменты должны периодически проходить поверку (калибровку) в метрологических службах

6. Подготовка к контролю

6.1. Перед проведением визуального и измерительного контроля поверхность объекта в зоне контроля подлежит зачистке до металлического блеска от грязи коррозии, окалины краски масла, влаги и других загрязнений, препятствующих проведению контроля.

При зачистке кромок деталей под все виды дуговой, газовой и контактной сварки – не менее 20 мм с наружной стороны;

При зачистке кромок деталей под электрошлаковую сварку – не менее 50 мм с каждой стороны сварного соединения.

6.2. Очистка и подготовка контролируемой поверхности производится по соответствующей технологии Нормативного документа (НД) на данное изделие. (Например, механическая зачистка, промывка, протирка, обдув сжатым воздухом и т.д.)

6.3. Шероховатость зачищенных деталей, подготовленных под сварку, должна быть не более Ra 12,5 (Rz 80).

6.4. Шероховатость поверхностей изделий, подготовленных для проведения неразрушающего контроля должна быть не более:

Ra 3,2 (Rz 20) – при капиллярном контроле;

Ra 10 (Rz 63) – при магнитопорошковом контроле;

Ra 6,3 (Rz 40) – при ультразвуковом контроле.

Для других методов неразрушающего контроля шероховатость контролируемых поверхностей изделий не регламентируется и устанавливается проектно-технической или производственно-конструкторской документацией.

7. Порядок выполнения визуального и измерительного контроля при сборке деталей под сварку

7.1. При сборке деталей под сварку визуально необходимо контролировать:

Правильность установки подкладных пластин (колец);

Правильность установки временных технологических креплений;

Правильность расположения, количество и качество прихваток;

Чистоту кромок и прилегающих к ним поверхностей деталей

Правильность нанесения активирующего флюса и защитной флюс-пасты и ряд других мероприятий.

7.2. Измерительный контроль при подготовке деталей под сварку осуществляется для проверки:

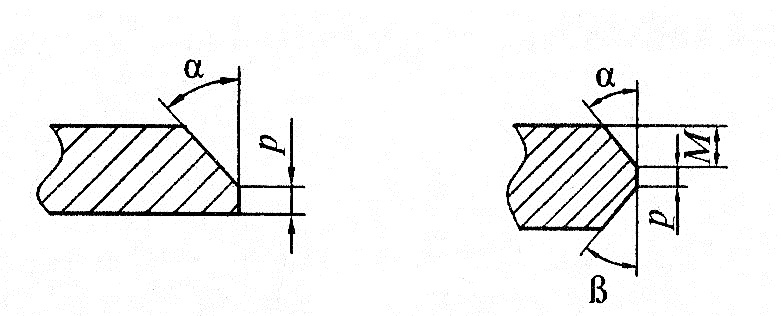

Размеров разделки кромок (Рисунок 1, 2);

Размеров подкладных пластин;

Размеров отверстий под штуцер;

Ширины зоны механической зачистки наружной и внутренней поверхности деталей и шероховатости поверхностей;

Перпендикулярности торцов, подготовленных под сварку цилиндрических деталей.

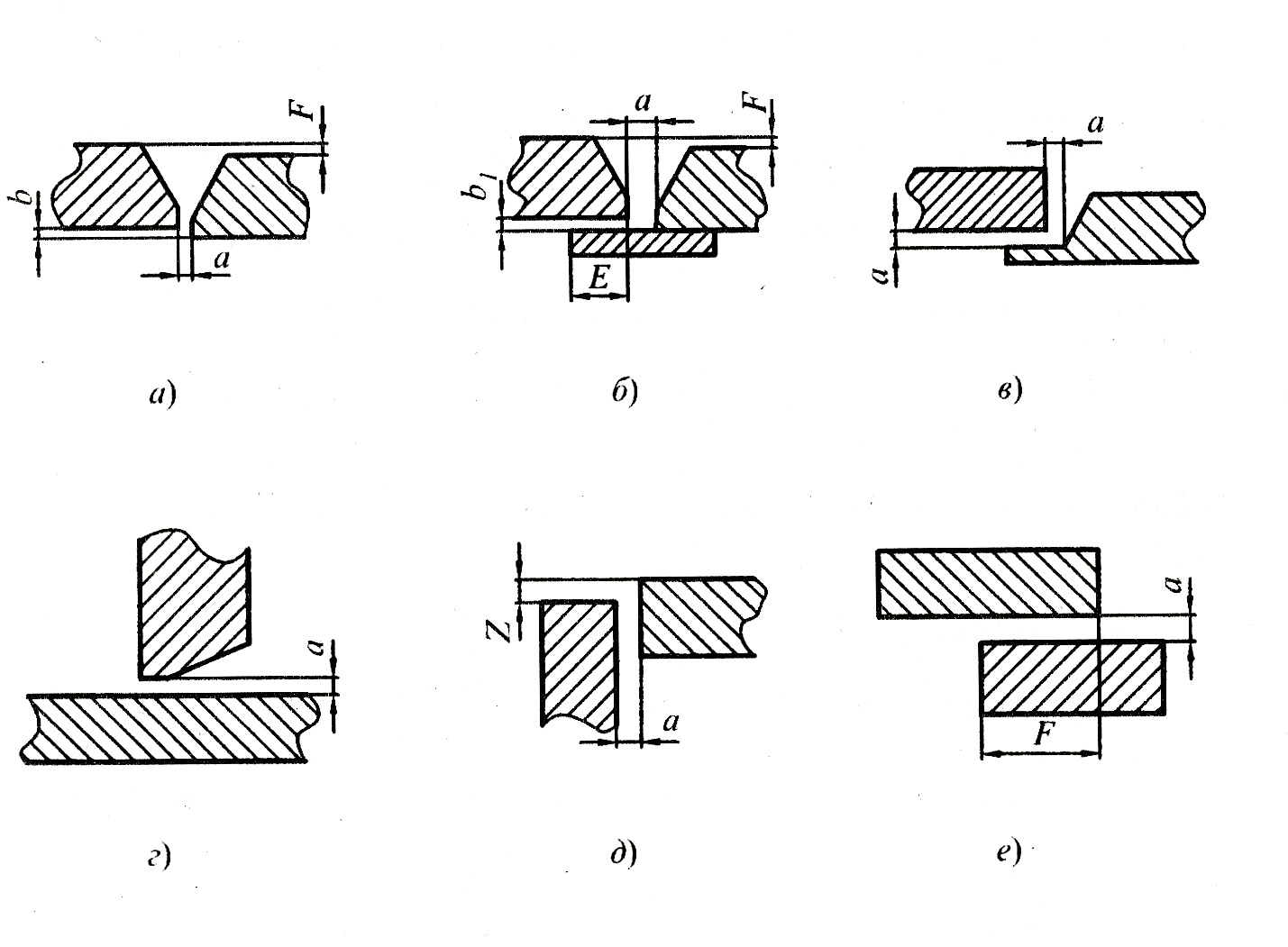

7.3. Измерительный контроль соединений, собранных под сварку, включает проверку:

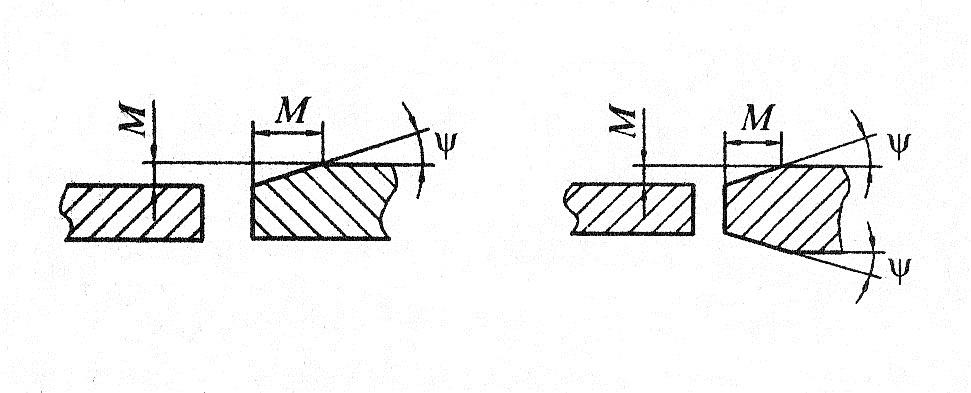

Величины зазоров в соединении (Рисунок 3);

Размера смещения кромок (Рисунок 3);

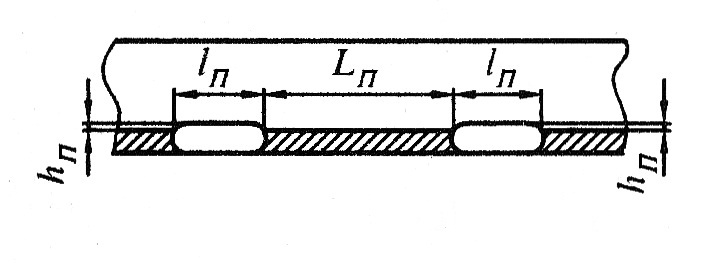

Количество прихваток, расстояния между ними и расположение по длине (Рисунок 4);

Размера несоосности осей штуцера и отверстия в корпусе;

Размера несовпадения осей угловых соединений труб и ряда других размеров.

7.4. Визуальному и измерительному контролю подготовки и сборки деталей под сварку подлежат не менее 20% деталей и соединений из числа представленных к приемке. При выявлении отклонений от требований рабочих чертежей или проектно-технической документации объем выборочного контроля должен быть увеличен вдвое. Если при дополнительном контроле вторично будут выявлены отклонения, то объем контроля должен быть увеличен до 100%.

Детали, забракованные при контроле, подлежат исправлению. Собранные под сварку соединения, забракованные при контроле, подлежат разборке с последующей повторной сборкой после устранения причин, вызвавших некачественную сборку.

Основные требования к выполнению измерительного контроля при сборке деталей под сварку – в таблице 1.

Измерения, в первую очередь, следует выполнять на тех участках, которые вызывают сомнение по результатам измерительного контроля.

Рисунок 1 – Размеры, контролируемые измерением при подготовке деталей под сварку

(V-образная и Х-образная разделка кромок):

α, β – углы скоса; р – притупление кромки; М – глубина кромки.

Рисунок 2 – Размеры, контролируемые измерением при подготовке деталей под сварку (при подготовке к сварке стыкового соединения деталей, отличающихся по ширине):

Ψ – угол скоса поверхности соединяемого элемента.

Рисунок 3 – Размеры, контролируемые при сборке соединений под сварку:

а – зазор в соединении; b – смещение кромок деталей; b1 - зазор между подкладной пластиной (кольцом) и поверхностью детали; F, Z – смещение кромок; Е – размер перекрытия деталей.

Рисунок 4 - Размеры, контролируемые при сборке соединений под сварку:

lп – длина прихватки; Lп – расстояние между прихватками; hп – высота прихватки.

Таблица 1 – Основные контролируемые параметры и средства измерений при сборке деталей под сварку

-

Контролируемый

параметр

Условное

обозначение

Рисунок

Средства

измерений

1. Зазор в соединении

а

Рис. 3

Щуп, шаблон универсальный

2. Смещение кромок ( с наружной и внутренней стороны соединения)

b, F

Рис. 3

Линейка и щуп

3. Зазор между подкладной пластиной (кольцом) и поверхностью детали

b1

Рис. 3

Шаблон специальный

4. Длина прихватки

lп

Рис. 4

Линейка и штангенциркуль

5. Высота прихватки

hп

Рис. 4

Штангенциркуль

6. Расстояние между прихватками

Lп

Рис. 4

Линейка