- •Энергетический расчет кривошипного оборудования

- •7.05050203 Оборудование и технологии пластического формования

- •Харьков 2012

- •Энергетический расчет кривошипного оборудования

- •7.05050203 Оборудование и технологии пластического формования

- •Харьков 2012

- •Содержание

- •Введение

- •Последовательность выполнения энергетического расчета

- •1 Разработка кинематической схемы кривошипного пресса

- •2 Кинематический анализ главного

- •3 Элементы силового расчета кривошипного оборудования

- •3.4 Расчет и построение графиков изменения плеча силы идеального механизма, реального механизма и мгновенных кпд гим

- •4 Энергетический расчет кривошипного оборудования

- •5 Построение графиков допускаемых нагрузок на ползуне

- •6. Определение момента инерции привода

- •7 Определение момента инерции и размеров маховика

- •Приложение а Задания на курсовую работу

- •Параметры и размеры. Нормы точности (гост 9408-89)

- •Параметры и размеры (гост 10026-87)

- •Параметры и размеры. Нормы точности (гост 9222-87)

- •Параметры и размеры. Нормы точности (гост 7766-88)

- •Основные параметры и размеры. Нормы точности (гост 7639-88)

- •Ряд номинальных усилий вытяжного ползуна (гост 8247-84)

- •Параметры и размеры. Размеры и расположение пазов и отверстий для крепления штампов. Нормы точности (гост 5384-84)

- •Видавничий центр нту „хпі”. Свідоцтво про державну реєстрацію дк № 116 від 10.07.2004 р.

- •61002, Харків, вул. Фрунзе, 21.

6. Определение момента инерции привода

По принятой нормали для выбранной мощности электродвигателя момент инерции привода пресса, приведенный к валу маховика, определяется по формуле:

,

,

где

- число оборотов маховика, определяемое

с учетом рабочего числа оборотов

электродвигателя и передаточного

отношения клиноременной передачи;

- число оборотов маховика, определяемое

с учетом рабочего числа оборотов

электродвигателя и передаточного

отношения клиноременной передачи;

КФ – коэффициент, рассчитываемый по зависимостям (а) или (б):

а) для машин, работающих в режиме непрерывных ходов (прессы - автоматы):

,

,

б) для машин, работающих в режиме одиночных ходов:

,

,

где

- угол поворота кривошипа ГИМ за время

рабочего хода. Для операций, оканчивающихся

с приходом ползуна в крайнее нижнее

положение (объемная штамповка,

прессование), угол

равен принятому углу работы деформации;

для разделительных операций листовой

штамповки или резки сортового металла:

- угол поворота кривошипа ГИМ за время

рабочего хода. Для операций, оканчивающихся

с приходом ползуна в крайнее нижнее

положение (объемная штамповка,

прессование), угол

равен принятому углу работы деформации;

для разделительных операций листовой

штамповки или резки сортового металла:

,

,

где - угол начала операции определяется по пути ползуна, соответствующему началу деформации

SH=h+h3,

где h – толщина листа (толщина разделяемого металла);

;

;

- угол конца операции

находится по пути ползуна, соответствующего

концу операции:

- угол конца операции

находится по пути ползуна, соответствующего

концу операции:

где

-

база деформации и податливость пресса,

соответственно (см. рис. 4.1-4.6).

-

база деформации и податливость пресса,

соответственно (см. рис. 4.1-4.6).

.

.

- Коэффициент, учитывающий скольжение электродвигателя и передачи от электродвигателя к маховику, определяется по зависимости:

,

,

где к и - коэффициенты (см. табл. 4.6);

SР – рекомендуемое скольжение электродвигателя;

Sn –

величина скольжения ременной передачи

(может быть принята

0,01).

0,01).

7 Определение момента инерции и размеров маховика

Маховик в приводе пресса играет роль аккумулятора, накапливающего кинетическую энергию в период между рабочими ходами пресса и отдающего ее во время рабочего хода. Такую же роль играют зубчатые колеса и валы, находящиеся в приводе и расположенные до муфты включения. Установлено [1-9], что для различных прессов доля момента инерции маховика в полном моменте инерции привода пресса составляет:

- для листоштамповочных прессов и ГКМ

IМАХ=(0,88…0,90)(IПР-I/РОТ);

- для прессов-автоматов

IМАХ=(0,94…0,95)(IПР-I/РОТ).

Если муфта и тормоз расположены на кривошипном валу:

а) для КГШП и ГКМ

IМАХ=(0,75…0,8)(IПР-I/РОТ);

б) для листоштамповочных прессов и автоматов

IМАХ=(0,85…0,88)(IПР-I/РОТ).

Во всех приведенных выше выражениях I/РОТ – приведенный к валу маховика момент инерции ротора электродвигателя

I/РОТ=

IРОТ .

.

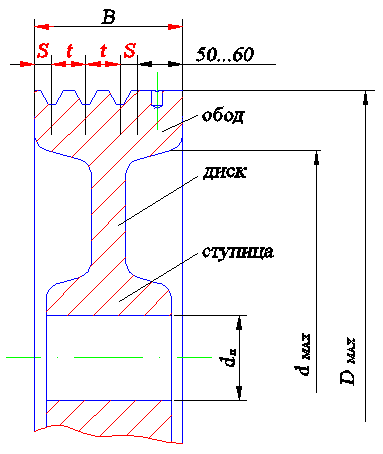

В большинстве конструкций прессов маховик (рис. 7.1) является также большим шкивом клиноременной передачи. При определении момента инерции маховика принято считать, что момента инерции сосредоточен лишь в ободе. Тогда, используя известную зависимость теоретической механики, можно записать:

IМАХ=

Диаметр

и ширину шкива В находят из расчета

клиноременной передачи. Упрощенный

расчет ее можно осуществить следующим

образом. По известной мощности двигателя

устанавливают тип клинового ремня,

находят минимальный размер малого

шкива, потом диаметр большого шкива

(наружного диаметра обода маховика) -

и ширину шкива В находят из расчета

клиноременной передачи. Упрощенный

расчет ее можно осуществить следующим

образом. По известной мощности двигателя

устанавливают тип клинового ремня,

находят минимальный размер малого

шкива, потом диаметр большого шкива

(наружного диаметра обода маховика) -

и ширину обода – В. Заканчивается

расчет определением размера dмах

и ширину обода – В. Заканчивается

расчет определением размера dмах

dмах= ,

,

где DМАХ= ;

;

В=(z-1)t+2S+60 (60мм – величина, показывающая, на сколько нужно увеличить ширину обода маховика, для изготовления на этом участке отверстий используемых при необходимости для проворота маховика вручную);

z – число ремней

передачи (ориентировочно

по данным табл. 7.1);

по данным табл. 7.1);

t, S – размеры по рис. 7.1;

-

плотность материала маховика (для стали

=7800

кг/м3; для чугуна – 7200 кг/м3).

-

плотность материала маховика (для стали

=7800

кг/м3; для чугуна – 7200 кг/м3).

Рисунок 7.1. – Маховик

Необходимые данные для упрощенного расчета клиноременной передачи приведены в табл. 7.1.

Таблица 7.1 - Данные для упрощенного расчета клиноременных передач

Параметр |

Тип ремня |

|||||

А |

Б |

В |

Г |

Д |

Е |

|

Мощность, передаваемая передачей, кВт |

4-7 |

8-14 |

15-55 |

60-200 |

200 |

200 |

Номинальный диаметр малого шкива, мм |

90 |

125 |

200 |

315 |

500 |

800 |

Мощность,

передаваемая одним ремнем

|

1,5-1,6 |

3,12-3,34 |

7,8-8,24 |

19,1-20,3 |

22-24 |

34-38 |

Шаг между канавками для ремней t, мм |

16 |

20 |

26 |

37,5 |

44,5 |

58 |

Ширина концевой части шкива S, мм |

10 |

12,5 |

17 |

24 |

29 |

38 |

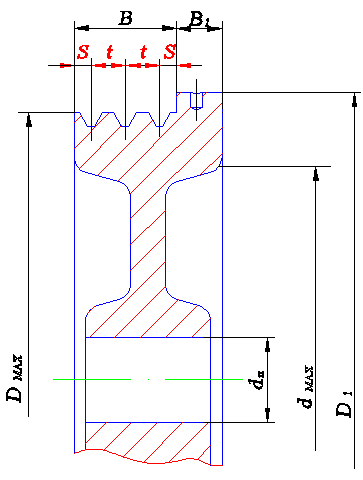

Часто при определении размеров маховика размер dмах получается отрицательным или очень малым, что свидетельствует о том, что момент инерции маховика как шкива клиноременной передачи недостаточен. В этом случае применяют комбинированный маховик (рис. 7.2).

Рисунок 7.2 - Комбинированный маховик

Внутренний диаметр комбинированного маховика – dП является наружным диаметром подшипников, на которых маховик сидит на приемном валу.

Диаметр приемного вала пресса ориентировочно может быть определен по зависимости:

,

,

где

– максимальный момент, требуемый для

штамповки.

– максимальный момент, требуемый для

штамповки.

Максимальный момент, требуемый для штамповки, определяется по зависимости

,

,

где к – коэффициент запаса (1,0…1,1);

- приведенное плечо

силы деформации при номинальном недоходе;

- приведенное плечо

силы деформации при номинальном недоходе;

- передаточное отношение между кривошипным и приемным валами;

- кпд передач между кривошипным и приемным валами;

- допускаемое

напряжение на кручение материала вала

- допускаемое

напряжение на кручение материала вала

30…40Мпа.

Диаметр (наружный) подшипников, на которые опирается маховик, ориентировочно может быть определен по зависимости:

dП =1,8dВ.

Момент инерции для комбинированного маховика может быть определен по зависимости

.

(7.1)

.

(7.1)

В этом уравнении неизвестными величинами являются В1 и D1. Задаваясь одной из них, определяют другую.

Если маховик расположен консольно, то размер D1 можно принять равным

D1=DМАХ+(150…200),

после чего определить размер В1 с использованием (6.1).

В том случае, когда маховик находится между опорами и увеличивать размер D1 нерационально, можно принять его равным DМАХ и определять В1.

Выполнение эскиза маховика производится в соответствии с требованиями ЕСКД.

ВЫВОДЫ

Выводы по работе должны содержать сравнение полученных расчетных результатов с требованиями ГОСТа или с существующими машинами.

СПИСОК ИСТОЧНИКОВ ИНФОРМАЦИИ

1. Живов Л.И., Овчинников А.Г., Складчиков Е.Н. Кузнечно-штамповочное оборудование. - Москва: МГТУ им. Баумана, 2006. - 560 с.

2. Банкетов А.Н. Кузнечно-штамповочное оборудование / Под ред. А.Н. Банкетова, Е.Н. Ланского. – М.: Машиностроение, 1982. – 576 с.

3. Власов В.И. Кривошипные кузнечно-прессовые машины / Под ред. В.И. Власова. - М.: Машиностроение, 1982. - 424 с.

4. Ланской Е.Н., Банкетов А.Р. Элементы расчета деталей и узлов кривошипных прессов. - М.: Машиностроение, 1966. - 380 с.

5. Ровинский Г.Н., Злотников С.Л. Листоштамповочные механические прессы. – М.: Машиностроение, 1968 - 376 с.

6. Игнатов А.А., Игнатова Г.А. Кривошипные горячештамповочные прессы. – М.: Машиностроение, 1974. - 352 с.

7. Несвит С.М., Нюнько О.И. Горизонтально-ковочные машины и их автоматизация. – М.: Машиностроение, 1964. - 324 с.

8. Навроцкий Г.А. Кузнечно-штамповочные автоматы. – М.: Машиностроение, 1965. – 424 с.

9. Рей Р.И., Монятовский С.С. Кузнечно-штамповочное оборудование. Прессы кривошипные. - Луганск: изд-во ВНУ, 2000. - 216 с.

10. Явтушенко О.В. Проектування та розрахунок кривошипних пресів. - Запоріжжя: ЗНТУ, 2008. - 301 с.

11. Игнатов А.А. Власов В.И. Муфты, тормоза и механизмы управления кривошипных кузнечно-прессовых машин. - М.: Машиностроение, 1963. - 447 с.

12. Стоколов В.Е. Электрооборудование кузнечно-прессовых машин / В.Е. Стоколов, Г.С. Усышкин, В.М. Степанов и др. -М.: Машиностроение, 1981. - 304 с.

ПРИЛОЖЕНИЯ

,

кВт

,

кВт