- •Энергетический расчет кривошипного оборудования

- •7.05050203 Оборудование и технологии пластического формования

- •Харьков 2012

- •Энергетический расчет кривошипного оборудования

- •7.05050203 Оборудование и технологии пластического формования

- •Харьков 2012

- •Содержание

- •Введение

- •Последовательность выполнения энергетического расчета

- •1 Разработка кинематической схемы кривошипного пресса

- •2 Кинематический анализ главного

- •3 Элементы силового расчета кривошипного оборудования

- •3.4 Расчет и построение графиков изменения плеча силы идеального механизма, реального механизма и мгновенных кпд гим

- •4 Энергетический расчет кривошипного оборудования

- •5 Построение графиков допускаемых нагрузок на ползуне

- •6. Определение момента инерции привода

- •7 Определение момента инерции и размеров маховика

- •Приложение а Задания на курсовую работу

- •Параметры и размеры. Нормы точности (гост 9408-89)

- •Параметры и размеры (гост 10026-87)

- •Параметры и размеры. Нормы точности (гост 9222-87)

- •Параметры и размеры. Нормы точности (гост 7766-88)

- •Основные параметры и размеры. Нормы точности (гост 7639-88)

- •Ряд номинальных усилий вытяжного ползуна (гост 8247-84)

- •Параметры и размеры. Размеры и расположение пазов и отверстий для крепления штампов. Нормы точности (гост 5384-84)

- •Видавничий центр нту „хпі”. Свідоцтво про державну реєстрацію дк № 116 від 10.07.2004 р.

- •61002, Харків, вул. Фрунзе, 21.

3.4 Расчет и построение графиков изменения плеча силы идеального механизма, реального механизма и мгновенных кпд гим

Расчет мгновенных коэффициентов полезного действия (мгн) главного исполнительного механизма производится для каждого из значений при повороте ведущего кривошипа через 10 по зависимости:

.

(3.9)

.

(3.9)

Значения коэффициентов

трения

в расчетах можно принимать следующими:

в расчетах можно принимать следующими:

- для направляющих ползуна =0,1;

- для подшипников кривошипного вала:

=0,05-0,06 (при использовании густой смазки);

=0,03-0,04 (при использовании жидкой смази).

Построение графиков изменения , , и мгн проводится с использованием программы кафедры ОМД «Makin» на ПК.

4 Энергетический расчет кривошипного оборудования

Для выполнения энергетического расчета кривошипного пресса необходимо:

- выбрать технологическую операцию, для осуществления которой предназначена машина и жесткость последней;

- построить типовые линеаризованные графики усилия деформации, жесткости и нагрузочный в функции перемещения ползуна;

- определить расход энергии на совершение технологической операции, потери энергии на холостой ход и включение муфты;

- рассчитать необходимую мощность электродвигателя;

- выбрать электродвигатель по каталогу;

- найти коэффициент энергоемкости машины и сравнить расчетное значение с требованиями соответствующего ГОСТа;

- определить момент инерции привода и маховика;

- рассчитать клиноременную передачу;

- определить основные размеры маховика.

Исходные данные для расчета:

- номинальное усилие пресса Рн;

- частота ходов пресса в минуту nх;

- технологическое назначение машины

1 – разделительные операции листовой штамповки;

2 - вытяжка листового материала;

3 – горячая обрезка облоя;

4 – чеканка;

5 – холодное выдавливание;

6 – горячая объемная штамповка).

4.1 Построение графика жесткости машины

Жесткость машины, работу холостого хода, работу включения муфты следует определять по статистическим данным ЭНИКМАШ (см. табл. 4.1).

Таблица 4.1 - Значения

жесткости пресса

,

рекомендуемые

,

рекомендуемые

ЭНИКМАШем, а также работ, затрачиваемых на включение

муфты (АВМ) и холостой ход пресса (АХХ) и коэффициента

использования ходов (ри)

Наименование машины |

Жесткость

пресса ( кН/мм* |

Работа холостого

хода

|

Работа включения

муфты

|

Коэффициент использования ходов ри* |

Однокривошипные открытые |

200-800 |

0,1-0,01 |

0,1 |

0,3-1,0 |

Однокривошипные закрытые |

500-2400 |

0,08-0,02 |

0,1-0,02 |

0,4-0,8 |

Двухкривошипные закрытые |

700-4000 |

0,06-0,02 |

0,06-0,02 |

0,2-0,6 |

Прессы двойного действия |

600-1200 |

0,02-0,07 |

0,05 |

0,3-0,4 |

Прессы холодноштамповочные кривошипно-коленные |

1500-8000 |

0,02-0,01 |

0,02-0,01 |

0,4-0,8 |

КГШП, ГКМ |

2200-12000 |

0,05-0,02 |

0,02-0,04 |

0,1-0,4 |

Автоматы листоштамповочные: - многопозиционные - с нижним приводом |

500-3000 600-2000 |

0,04-0,02 0,2-0,06 |

0 |

1,0 |

Автоматы ХВА с цельной и разъемной матрицей; одно- и двухударные |

250-2500 |

0,1-0,15 |

0 |

1,0 |

Примечание:

жесткость рассчитываемого пресса

должна быть выбрана такой, чтобы

податливость пресса

*большие значения работы холостого хода принимаются для меньшего хода и меньшего усилия; ** большие значения принимаются для больших номинальных усилий; промежуточные значения следует находить интерполяцией. |

||||

4.2 Выбор и построение типового линеаризованного графика деформации.

В зависимости от технологического назначения рассчитываемого пресса форму и размеры графика деформаций следует выбирать по рис. 4.1 - 4.6.

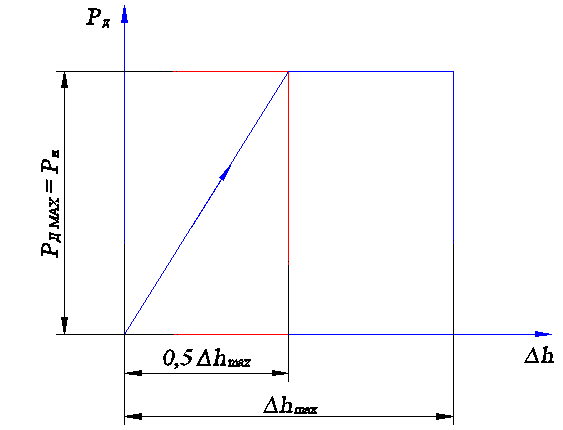

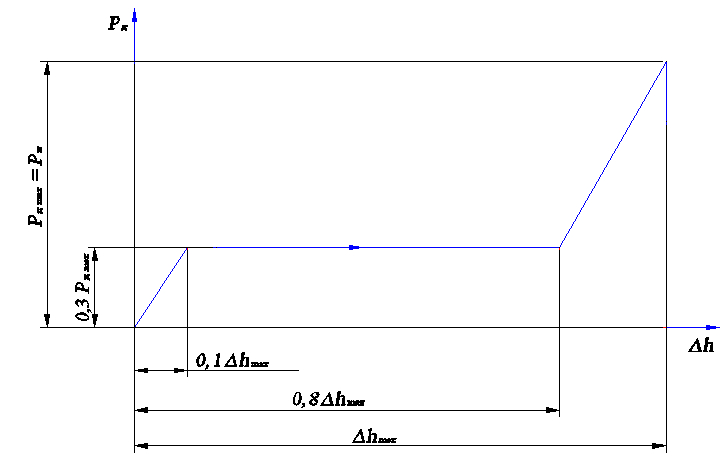

Для схемы, приведенной на рис. 4.1:

а) толщину листа h для рассчитываемого пресса рекомендуется выбирать по табл. 4.2.

Рисунок 4.1 – График деформаций при разделительных операциях листовой штамповки для универсальных листоштамповочных прессов I-го исполнения

Таблица 4.2 - Рекомендуемые значения толщины металла при выполнении

разделительных операций листовой штамповки в зависимости

от номинального усилия пресса Рн

Номинальное усилие пресса, кН |

63 |

160 |

315 |

630 |

1600 |

3150 |

6300 |

16000 |

Толщина листа h, мм |

1,0 |

2,0 |

3,0 |

4,5 |

7,0 |

15,0 |

20,0 |

30,0 |

Примечание: при отсутствии в табл. 4.2 данных для заданного номинального усилия пресса, толщину листа следует определять интерполированием лежащих рядом значений; более 30 мм толщину листа не назначать.

б) базу деформации следует определять по формуле, мм:

∆hmax =kh, (4.1)

где h - толщина листа;

k - коэффициент, зависящий от свойств металла и задающий величину смятия металла до образования скалывающей трещины (см. табл. 4.3).

Таблица 4.3 – Значения коэффициента k

Тип разделительной операции |

Характеристика пластических свойств стали |

||

Мягкая (стали: Ст.3, 08кп, Сталь 20) |

Средней твердости (Сталь 30, Сталь 35, Сталь 40) |

Твердая (Сталь 50, Сталь 60) |

|

Вырубка пробивка в штампе |

0,65 |

0,5 |

0,4 |

Отрезка на ножницах с параллельными ножами |

0,35 |

0,3 |

0,25 |

Податливость кривошипного пресса следует определять по формуле

,

(4.2)

,

(4.2)

где - жесткость пресса (см. табл. 4.1).

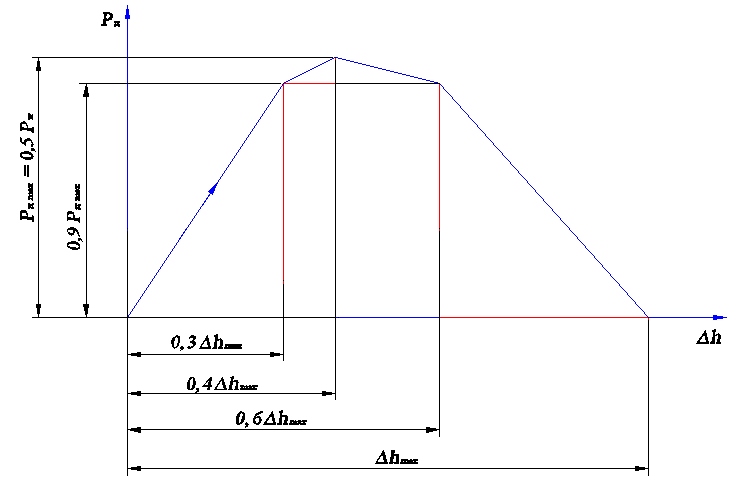

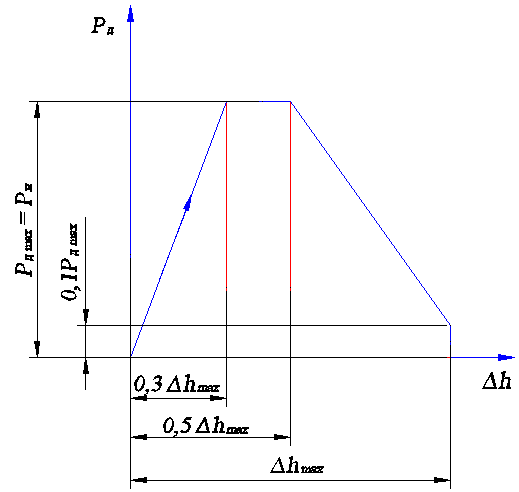

Рисунок 4.2 – График деформации при вытяжных операциях листовой

штамповки для универсальных листоштамповочных прессов

II-го исполнения (график первой вытяжки)

Для графика, приведенного на рис. 4.2, при расчете прессов двойного и тройного действия hmax=Sp , при αр =830…850. При расчете листоштамповочных прессов простого действия II-го исполнения ∆h max=Sp, при αр =450…500.

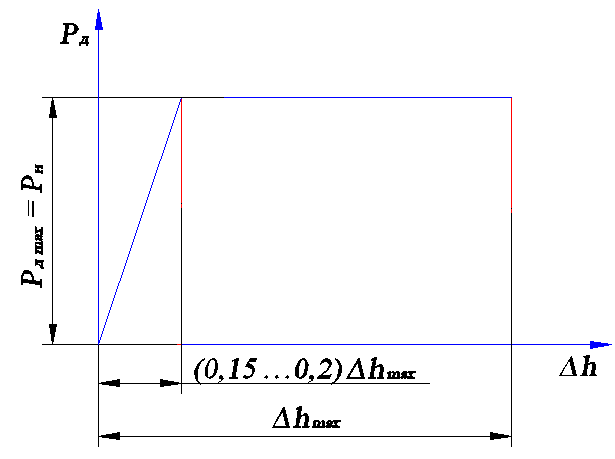

Рисунок 4.3 - График деформаций при прессовании (выдавливании)

для КГШП, чеканочных прессов

Для графика, приведенного на рис. 4.3, для чеканочных прессов ∆hmax = 0,145Smax. Для КГШП - ∆hmax=Sp (при αр=300).

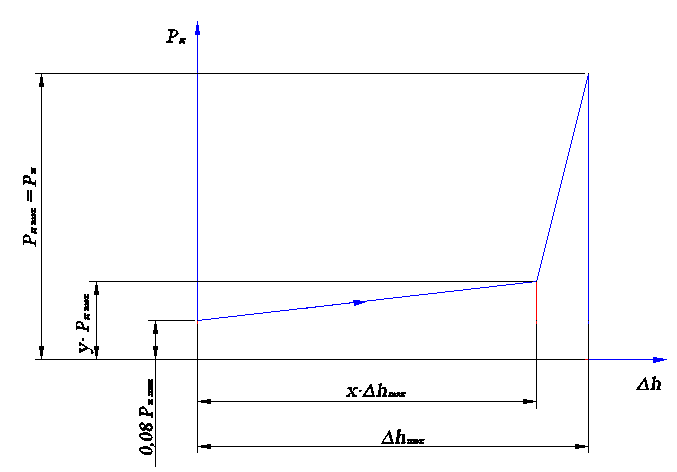

Рисунок 4.4. График деформаций при объемной штамповке в открытых

и закрытых штампах для КГШП, ГКМ

Для графика, приведенного на рис. 4.4, для КГШП, ГКМ ∆hmax=Sp, αр=350, коэффициенты x, y – по табл. 4.4.

Таблица 4.4 – Значения коэффициентов x, y для построения графика

деформаций объемной штамповки

Вид штамповки |

Коэффициент |

|

x |

y |

|

В открытых штампах |

0,9 |

0,2 |

В закрытых штампах |

0,8 |

0,3 |

Податливость пресса определяется по зависимости (4.2) с использованием данных табл. 4.1. Величина перемещения ползуна в зоне «мертвого» трения (SМ) определяется по зависимостям:

SM=R[(1-cosM)+ (1-cos2M)];

(1-cos2M)];

sin ,

,

где М угол поворота кривошипа в зоне «мертвого» трения;

R - радиус кривошипа;

rA, rO - радиусы шеек кривошипного вала шатунной и опорной, соответственно;

rB - радиус шарнира, соединяющего шатун с ползуном, как правило rB=rO;

- коэффициент трения в подвижных парах механизма (для жидкой смазки =0,03…0,04; для густой - =0,05…0,06);

- коэффициент длины шатуна.

Рисунок 4.5 - График деформации при гибке в штампах для гибочных прессов

База деформации для гибочных операций (см. рис 4.5) определяется по формуле

∆hmax = 0,22Smax,

податливость – по (4.2) с использованием данных табл. 4.1.

Рисунок 4.6 – График деформации при горячей резке металла

(обрезки облоя) для универсальных листоштамповочных прессов

III-го исполнения, ножниц

Для графика, приведенного на рис. 4.6:

- база деформации при обрезке облоя на универсальных листоштамповочных прессах определяется по зависимости:

∆hmax = k h,

где k=1 (при порезке нагретого металла);

h=аhз + δ - толщина металла;

а - коэффициент, учитывающий влияние штамповочных уклонов (а=2,4-1,6);

δ - плюсовой допуск по высоте, учитывающий недоштамповку (δ=0,3-3,0 мм).

hз - высота мостика облойной канавки (принимается по данным табл. 4.5).

Таблица 4.5 – Высота мостика облойной канавки в зависимости

от номинального усилия пресса

Рн, кН |

1600 |

2500 |

3150 |

4000 |

6300 |

10000 |

16000 |

25000 |

hз – высота мостика облойной канавки, мм |

1,5 |

3,0 |

4,0 |

5,0 |

6,0 |

8,0 |

10,0 |

12,0 |

- база деформации при порезке прутков на ножницах определяется по формуле:

∆hmax =k hпр,

где hпр – толщина (высота, диаметр разрезаемого прутка);

податливость определяется по (4.2) с использованием данных табл. 4.1, величина перемещения ползуна в зоне «мертвого» трения (SМ) определяется по зависимостям:

SM=R[(1-cosM)+ (1-cos2M)],

sin ,

где М - угол поворота кривошипа в зоне «мертвого» трения;

R - радиус кривошипа;

rA, rO - радиусы шеек кривошипного вала шатунной и опорной, соответственно;

rB - радиус шарнира, соединяющего шатун с ползуном, как правило rB=rO;

- коэффициент трения в подвижных парах механизма (для жидкой смазки =0,03-0,04; для густой - =0,05-0,06);

- коэффициент длины шатуна;

4.3 Построение нагрузочного графика машины

Податливость кривошипной машины накладывается на график деформаций, значительно изменяя его. Специфика преобразования графиков деформаций в нагрузочные графики заключается в следующем:

- график деформаций для вытяжных операций преобразуется в нагрузочный график без изменения базы деформации;

- график деформаций

для разделительных операций преобразуется

в нагрузочный график со значительным

изменением базы деформации (на величины

податливости машины). Для операций

вырубки пробивки при построении

нагрузочного графика необходимо учесть

величину хода ползуна ( )

для проталкивания детали или отхода

сквозь матрицу:

)

для проталкивания детали или отхода

сквозь матрицу:

- для тонколистового материала (до 5мм)

=h;

- для толстолистового материала (более 5мм)

.

.

4.4 Определение расчетного значения мощности электродвигателя и его

выбор по каталогу

Для определения расчетного значения мощности электродвигателя необходимо:

а) по нагрузочному

графику определить работу деформации

;

;

б) определить работу операции АОП (работа, затрачиваемая на выполнение технологической операции с учетом потерь в кривошипном механизме и передачах):

АОП= ,

,

где

- мгновенный кпд ГИМ пресса, определяемый

при 45-500 по графику мгновенных кпд

или по следующим ориентировочным

значениям:

- мгновенный кпд ГИМ пресса, определяемый

при 45-500 по графику мгновенных кпд

или по следующим ориентировочным

значениям:

- для листоштамповочных прессов 0,65-0,55;

- для КГШП и ГКМ 0,60-0,50;

- для ХВА и других автоматов 0,70-0,60;

- для чеканочных прессов 0,80-0,70;

ПЕР – кпд

передач, определение которого

осуществляется перемножением кпд

ступеней передач. Значения кпд ступеней

передач:

ПЕР – кпд

передач, определение которого

осуществляется перемножением кпд

ступеней передач. Значения кпд ступеней

передач:

- КЛ=0,94-0,96;

- ЗУБ. Б= ЗУБ. Т=0,96 (подшипники скольжения);

- ЗУБ. Б= ЗУБ. Т=0,98 (подшипники качения).

в) определить работу, затрачиваемую на включение муфты – «АВМ», работу, затрачиваемую на холостой ход пресса «АХХ», коэффициент использования ходов – ри (в соответствии с рекомендациями табл. 4.1).

Выбор исходных данных при расчете мощности электродвигателя заключается в определении рекомендуемого скольжения и типа электродвигателя, а также расчетной мощности электродвигателя.

Расчетную номинальную мощность электродвигателя находят по формуле:

N= ,

,

где

– коэффициент запаса (выбирают по данным

табл. 4.6).

– коэффициент запаса (выбирают по данным

табл. 4.6).

– время цикла,

определяемое по формуле

– время цикла,

определяемое по формуле

.

.

Таблица 4.6 – Значения рекомендуемого скольжения, коэффициента запаса,

коэффициента запаса мощности электродвигателя в зависимости от числа

фактически используемых ходов

Параметр |

Число

фактически используемых ходов в

машине

|

|||||

До 15 |

15…40 |

40…80 |

80…150 |

Св. 150 |

||

Рекомендуемое скольжение |

0,12…0,08 |

0,08…0,05 |

0,05…0,03 |

0,03…0,02 |

0,02…0,01 |

|

Коэффициент запаса мощности электродвигателя |

1,15 |

1,2 |

1,3 |

1,4 (1,5…1,6) |

||

Коэффициент запаса ε |

0,80 |

0,85 |

0,90 |

0,95 |

||

Рекомендуемые серии электродвигателей |

4АНК, АКП, АК |

4АС, 4АОС, 4АОС2 |

4А |

|||

К основным факторам при выборе системы электропривода кривошипных прессов относятся:

- технические требования;

- экономическая целесообразность.

Подавляющее большинство кривошипных прессов оборудуются маховиковым приводом с асинхронными трехфазными электродвигателями следующих типов:

- с короткозамкнутым ротором (электродвигатели отличаются простотой устройства, невысокой стоимостью, надежностью и безопасностью работы);

- с повышенным скольжением;

- с фазным ротором;

- многоскоростной (с переключением полюсов) и др.

Привод от электродвигателя постоянного тока обеспечивает бесступенчатое электрическое регулирование числа ходов и угловой скорости кривошипа, как на холостом ходу, так и в период рабочего хода. Использование привода от электродвигателя постоянного тока обеспечивает возможность работы кривошипного оборудования без муфты включения и маховика. Однако, стоимость такого привода гораздо выше, чем маховикового с асинхронным электродвигателем, поэтому его применение допускается в особых технически обоснованных случаях (в прессах, используемых для горячего прессования профилей с растянутым во времени рабочим ходом и т. п.)

Выбор электродвигателя осуществляется в следующей последовательности:

1. Определяется рекомендуемое скольжение;

2. Определяется расчетная мощность электродвигателя;

3. Выбирается электродвигатель по каталогу (по табл. В1, В2, В3, В4 приложения В), указываются его паспортные данные.

4. Производится проверка на нагрев электродвигателя [11], при необходимости, корректировка и т.д.

В зависимости от фактической частоты ходов пресса и рекомендуемого скольжения электродвигателя следует принимать двигатели серии (см. табл. 4.6):

- при

- менее 15 - серия 4АК (с фазным ротором);

- менее 15 - серия 4АК (с фазным ротором);

- при от 15 до 50 - серия 4АС (повышенного скольжения). При выборе электродвигателя серии 4АС нужно помнить, что мощность электродвигателя должна быть выбрана по графе каталога «Мощность электродвигателя при ПВ=100%».;

- при свыше 50 - серия 4А (нормального скольжения).

После выбора мощности двигателя по каталогу (табл. В1, В2, В3, В4 приложения В) необходимо определить коэффициент энергоемкости КЭ, формула для расчета которого приводится в соответствующем ГОСТе на кривошипную машину.

Если коэффициент энергоемкости расчетный КЭ РАСЧ меньше или равен заданному ГОСТом коэффициенту энергоемкости КЭ ГОСТ, мощность электродвигателя определена правильно.

Если коэффициент

энергоемкости расчетный КЭ

РАСЧ окажется больше заданного

ГОСТом коэффициента энергоемкости КЭ

ГОСТ, то после проверки значений

АОП, АВМ, АХХ

и уверенности в том, что они определены

правильно, следует уменьшить коэффициент

использования ходов

с тем, чтобы обеспечить выполнение

условия

с тем, чтобы обеспечить выполнение

условия

КЭ РАСЧ. КЭ ГОСТ

)**,

)**,

,

кДж

,

кДж ,

кДж

,

кДж обеспечивалась в пределах 0,5-3 мм;

обеспечивалась в пределах 0,5-3 мм;