2.5. Система пуска двигателя

Под пуском понимается процесс раскрутки вала двигателя от состояния покоя до минимальной устойчивой частоты вращения, при которой двигатель способен работать без постороннего источника энергии.

Надежный пуск двигателя обеспечивается специальным комплексом устройств, устанавливаемых как непосредственно на двигатель, так и в МТО и обитаемых отделениях ТМ. Этот комплекс с различного рода соединительными коммуникациями составляет систему пуска и включает в себя устройства для предварительной раскрутки вала двигателя, агрегаты, способствующие обеспечению пуска, устройства, обеспечивающие необходимую последовательность и автоматизацию процесса пуска.

К системам пуска двигателей современных ТМ предъявляются следующие технические требования:

- обеспечение надежного пуска двигателя во всех климатических условиях, в том числе холодный пуск при температуре до - 25°С;

- суммарные затраты времени на холодный пуск не должны превышать 3 мин;

- суммарные затраты времени на подготовку и пуск поршневого двигателя после длительной стоянки при температуре - 40°С должны составлять не более 20 мин;

- энергоемкость системы должна обеспечивать надежный пуск и автоматически восстанавливаться при работе двигателя;

- наличие дублирующего пускового устройства, обеспечивающего пуск двигателя при отказе основного;

- обеспечение возможности пуска двигателя буксировкой машины, а также от постороннего источника энергии;

- обеспечение возможности передачи энергии в систему пуска другой машины;

- управление системой должно осуществляться с места водителя.

В связи с конструктивными особенностями пуск ГТД при низкой температуре окружающего воздуха осуществляется достаточно легко; значительно сложнее обстоит дело с пуском поршневого двигателя уже при температуре немногим ниже 0°С.

Система пуска поршневого двигателя

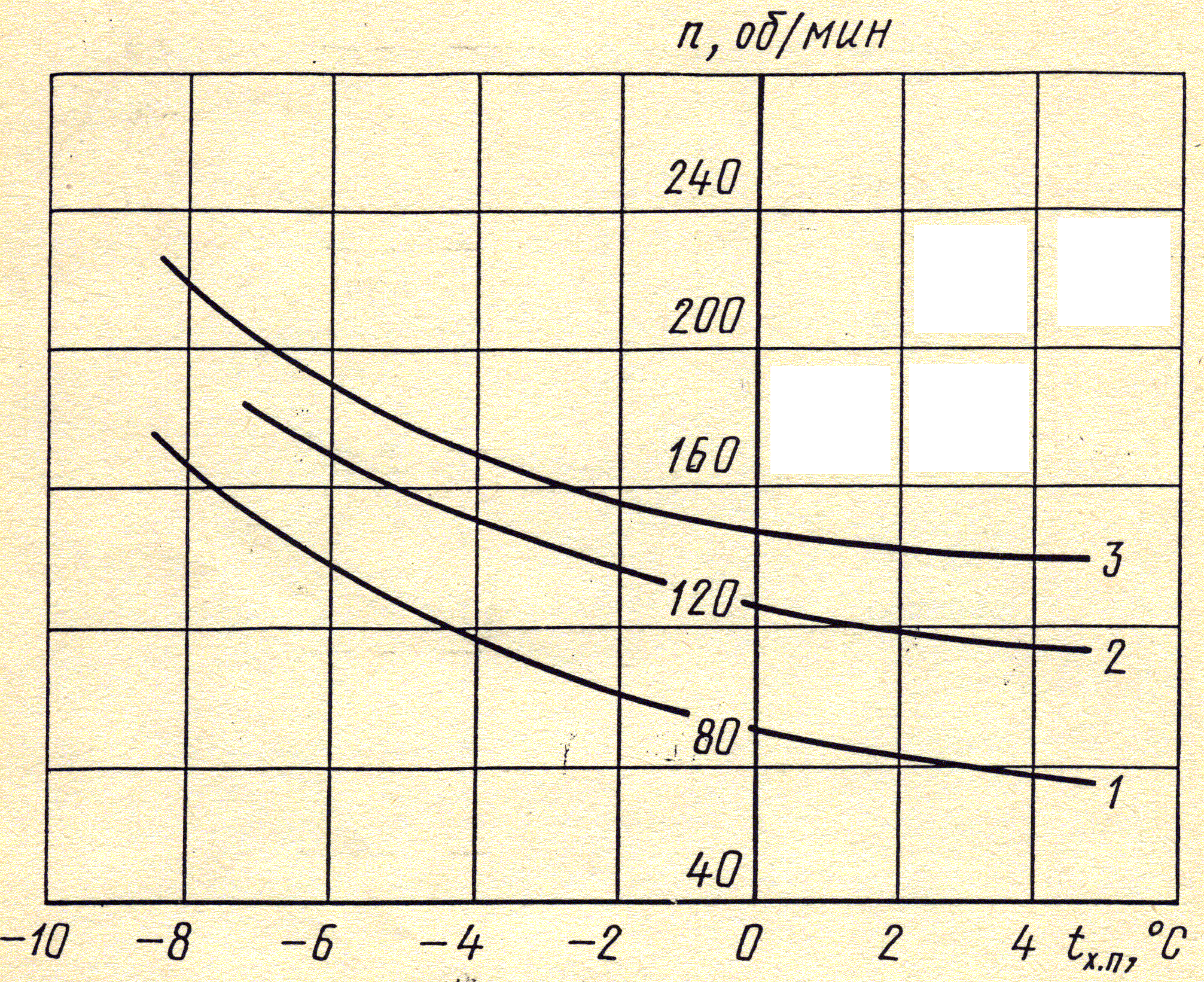

Пусковые качества поршневого двигателя во многом определяются пусковой частотой вращения, под которой понимается, минимально устойчивая частота вращения коленчатого вала и при которой обеспечивается надежный пуск двигателя. То есть при этой частоте вращения в цилиндрах дизеля обеспечиваются давления и температуры, необходимые для воспламенения топлива. Чем меньше пусковая частота вращения тем меньше мощность пускового устройства, необходимая для раскрутки вала двигателя. В зависимости от температуры окружающего воздуха изменяется и пусковая частота вращения, взаимосвязанная с моментом сопротивления прокрутке двигателя. На рис.2.24 приведены пусковые частоты вращения некоторых двигателей.

Момент сопротивления вращению вала МС, являющийся одним из основных показателей пусковых свойств двигателя, определяется по формуле:

MС = Mf+МJ+MВ,

где Mf - момент сопротивления от сил трения, в том числе в приводах вспомогательных механизмов;

МJ - момент сопротивления от сил инерции вращающихся масс двигателя и соединенных с ним механизмов;

МВ - момент сопротивления от сил сжатия воздуха в цилиндрах двигателя.

Рис.2.24 Зависимость пусковой частоты вращения n от температуры tХП холодного пуска для различных двигателей:

1 – В-2; 2 – УТД-20; 3 – 5ТДФ.

Значение МC при прокрутке двигателя изменяется в достаточно широких пределах и достигает максимума в начальный момент пуска при страгивании коленчатого вала с места.

Вследствие неопределенности фактических температур масла в узлах трения в процессе пуска двигателя, а также большого числа других факторов, влияющих на значение Mf, определение его расчетным путем затруднительно. Вместе с тем, необходимо отметить, что именно эта составляющая МС является основной.

Момент сопротивления МВ может быть определен по формуле:

![]() н·м,

н·м,

где: Р - текущее значение давления в цилиндре, Па;

Ра - давление в начале такта сжатия, Па;

d - диаметр цилиндра, м;

α, β - текущие значения углов поворота кривошипа от верхней мертвой точки и отклонения шатуна от оси цилиндра;

r - радиус кривошипа, м;

Z - число цилиндров.

Момент сопротивления МJ действует в период разгона подвижных частей двигателя и может быть рассчитан по формуле:

![]()

где JС - момент инерции разгоняемых масс двигателя, кг·м2;

JS - момент инерции вращающихся масс устройства для проворачивания вала двигателя (стартера), кг·м2;

uS - передаточное отношение от стартера к двигателю;

ηS - КПД передачи;

dω/dt - угловое ускорение коленчатого вала двигателя, с-2.

Для определения момента трения Mf рекомендуется зависимость

![]()

где: а - постоянный коэффициент;

РСР - среднее давление в цилиндре в течение цикла. Па;

μ - динамическая вязкость масла, Па·с;

n - частота вращения коленчатого вала двигателя, с-1;

Fn - суммарная площадь поверхности поршней, м2;

d - диаметр цилиндра, м.

Результаты расчета по этой формуле отличаются от экспериментальных данных не более чем на 10%, что позволяет рекомендовать ее для практического использования.

Эта формула пригодна для двигателей типа В-2 и 5ТДФ. При этом коэффициент а = 3,3; РСР = (0.3...0.35)·10-6 Па (для двигателей типа 5ТДФ), РСР = (0,17...0.20)·10-6 Пa (для двигателей типа В-2).

При малых ускорениях коленчатого вала в начале прокрутки двигателя момент от сил инерции практически не оказывает влияния на суммарный момент сопротивления.

Таким образом, расчетное определение МС по составляющим представляет сложную задачу. Вызывает трудности также экспериментальное определение МС путем прокрутки двигателя от постороннего источника энергии. Поэтому целесообразно использовать для этих целей эмпирические зависимости типа

![]()

где v - кинематическая вязкость масла;

п - частота вращения коленчатого вала двигателя;

А, т и k - постоянные коэффициенты, зависящие от конструкции двигателя.

Мощность пускового устройства определяется по формуле:

NПУ = МС·nП

где nП - пусковая частота вращения коленчатого вала, с-1.

Подсчитанная таким образом мощность пускового устройства будет минимально необходимой.

Мощность пускового устройства может быть определена также на основании статистических данных. Для многоцилиндровых высокооборотных дизелей мощностью более 220 кВт NПУ ≤ 0.4-Vh, где Vh - рабочий объем двигателя, л.

При конструировании привода пускового устройства большое внимание необходимо уделять выбору передаточного отношения механизма, соединяющего пусковое устройство с коленчатым валом двигателя. У большинства применяемых в настоящее время пусковых устройств зависимость момента от частоты вращения близка к линейной и может быть представлена в виде уравнения:

МПУ = М0-b·n,

где М0 - начальный пусковой момент, H·м;

b - постоянный коэффициент;

n - частота вращения коленчатого вала двигателя, c-1.

Частота вращения, при которой мощность пускового устройства достигает максимума, определяется по формуле:

![]()

Подбором передаточного отношения добиваются, чтобы оптимальная частота вращения пускового устройства соответствовала пусковой частоте вращения двигателя при заданной минимальной температуре холодного пуска. Выбранное передаточное отношение уточняется по максимальной частоте вращения сопровождения двигателя стартером, которая определяется экспериментально и для существующих двигателей находится в пределах 4,2...5,8, с-1.

В Российских ВГМ используются две системы пуска -электрическая и воздушная. Для повышения надежности пуска обычно на танке устанавливаются обе системы одновременно: одна, как основная, другая - дублирующая.

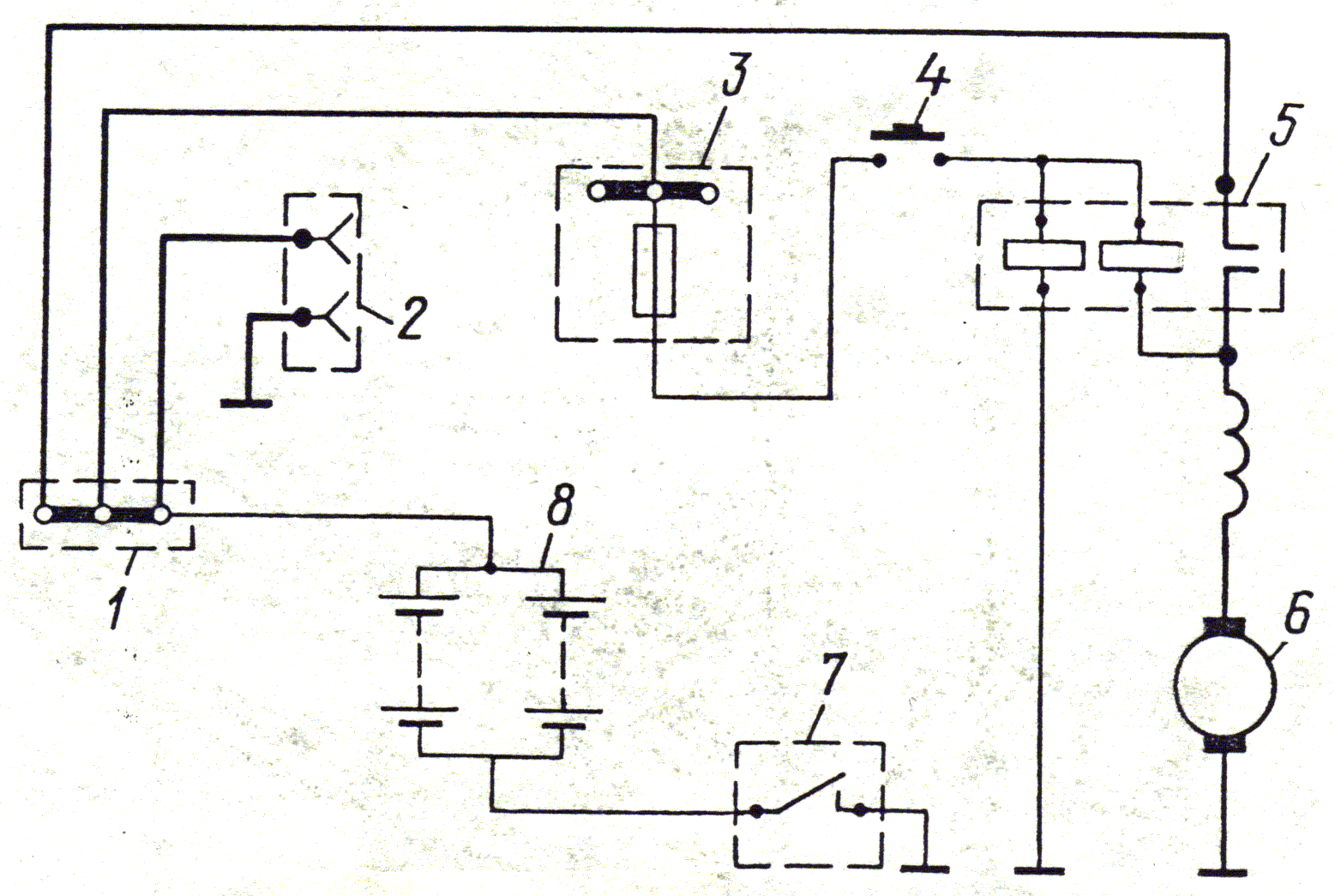

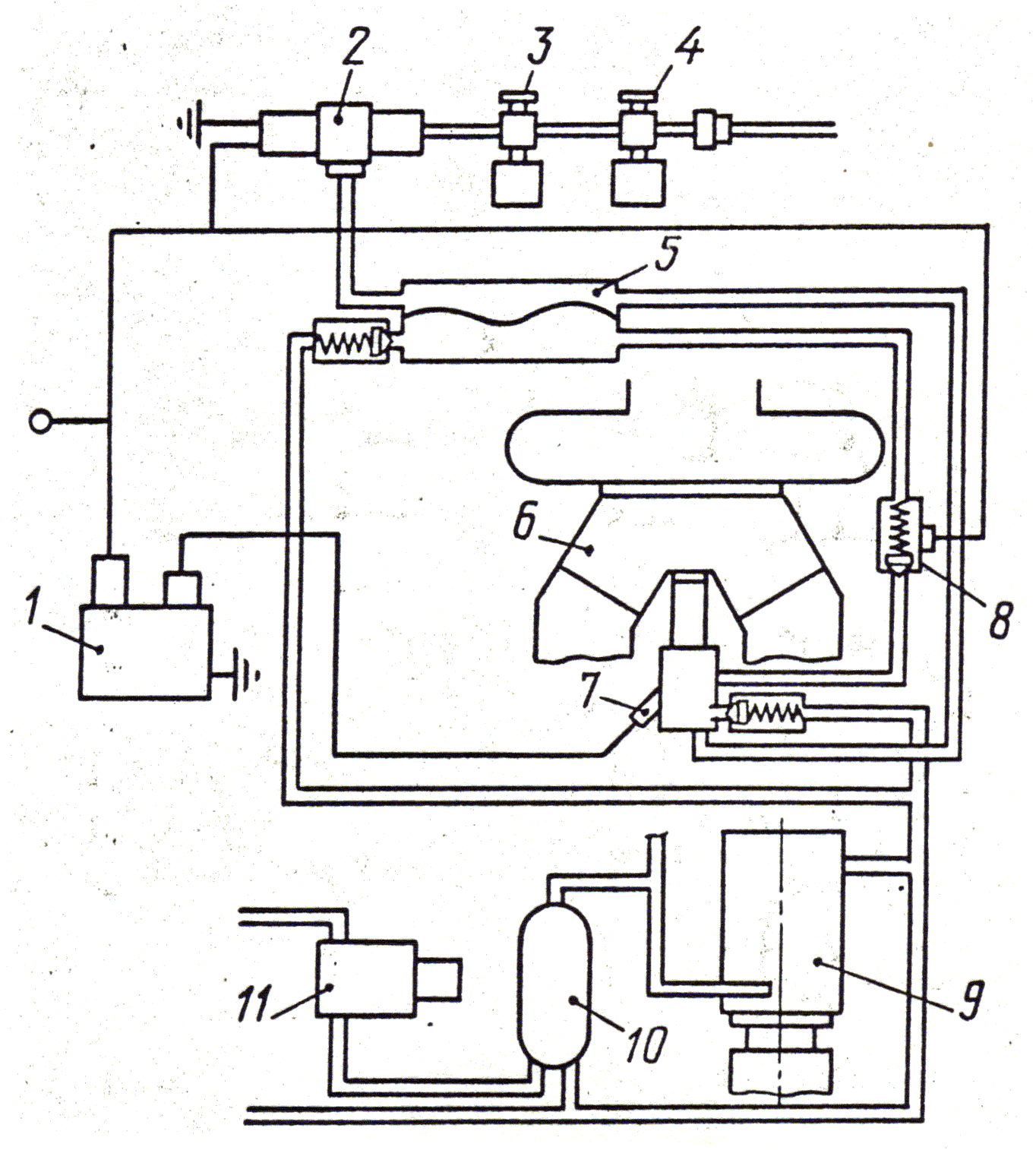

В состав системы электрического пуска, схема которой приведена на рис.2.25, входят: электрический стартер, пускорегулирующая аппаратура, силовые электрические цепи и цепи управления, аккумуляторная батарея (АВ).

По существующим требованиям система электрического пуска должна обеспечивать не менее четырех последовательных прокруток коленчатого вала при температуре электролита АВ не ниже -30°С и степени их заряженности 75%.

Электрический стартер представляет собой нереверсивный двигатель постоянного тока с питанием от бортовой сети и кратковременным режимом работы. Существующие конструкции стартеров отличаются, в основном, способом зацепления шестерни стартера с зубчатым венцом коленчатого вала. В танковых стартерах чаще всего применяется инерционный способ с перемещением шестерни по многозаходной пологой резьбе, что обеспечивает её плавное включение и выход из зацепления.

Рис.2.25. Схема системы электрического пуска:

1 – главный распределительный щиток; 2 – подключение внешнего источника электроэнергии; 3 – распределительный щиток; 4 – кнопка стартера; 5 – реле; 6 – стартер; 7 – выключатель; 8 – аккумуляторные батареи.

В некоторых машинах нашли применение стартеры-генераторы, основным преимуществом которых является компактность. Стартер-генератор соединяется с двигателем с помощью механизма, обеспечивающего автоматическое изменение передаточного отношения при переходе от стартерного режима к генераторному. При этом предохранение стартера-генератора от динамических перегрузок осуществляется применением гидромуфты.

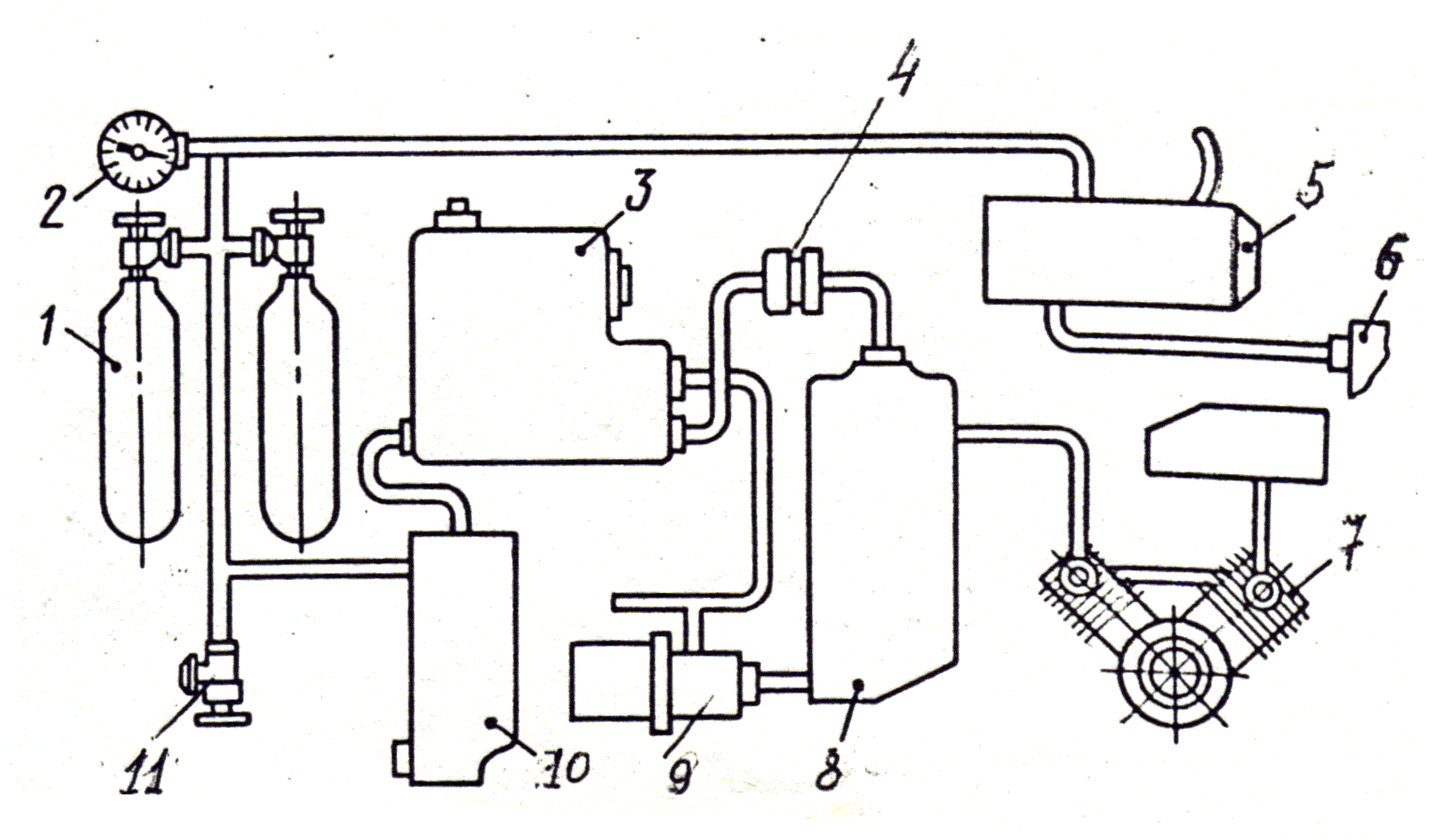

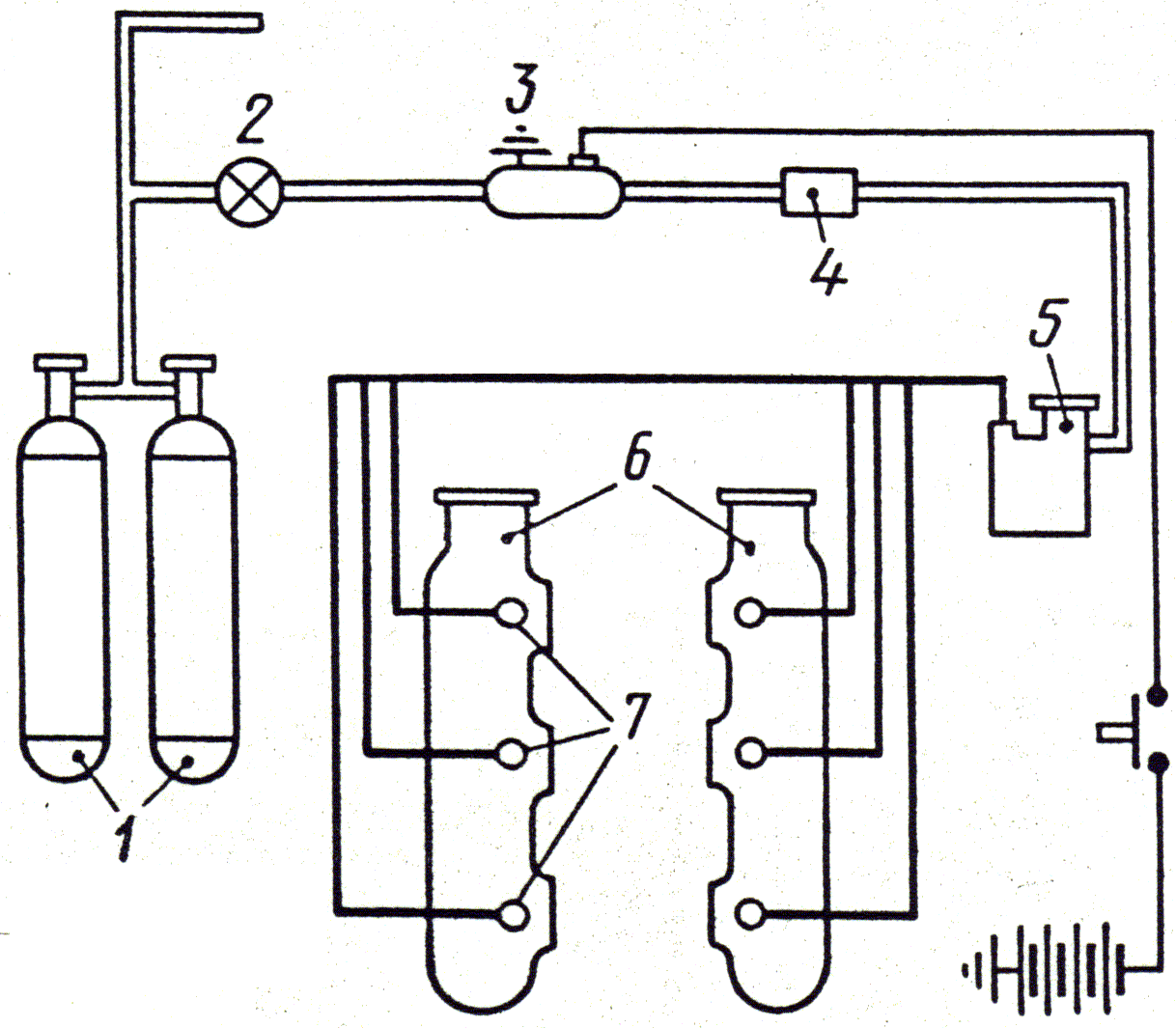

Схема системы воздушного пуска приведена на рис.2.26. Система воздушного пуска должна обеспечивать не менее трех последовательных прокруток коленчатого вала продолжительностью 3 c каждая без промежуточного пополнения баллонов при максимальном исходном давлении в баллонах 15 МПа и температуре воздуха -25°С.

Рис.2.26. Схема системы воздушного пуска:

1 – воздушный баллон; 2 – манометр; 3 – автомат давления; 4 – воздушный фильтр; 5 – электропневмоклапан; 6 – воздухораспределитель двигателя; 7 – воздушный компрессор; 8 – влагомаслоотделитель; 9 – клапан слива отстоя; 10 – отстойник; 11 – кран отбора воздуха.

Система воздушного пуска российских ВГМ работает по принципу прямой подачи сжатого воздуха в цилиндры двигателя. Воздух подаётся через воздухораспределитель и пусковые клапаны, установленные непосредственно на двигателе. На машинах обычно используются два воздушных баллона вместимостью по 5 л каждый. Баллоны во время эксплуатации машины заполняются от воздушного компрессора, имеющего привод от двигателя или трансмиссии.

На большинстве ВГМ применяется воздушный компрессор АК-150, для обеспечения работоспособности которого необходим его обдув охлаждающим воздухом, что следует учитывать при компоновке МТО. В систему воздушного пуска, помимо перечисленных агрегатов, входят: автомат давления, который в зависимости от давления воздуха в баллонах изменяет режим работы компрессора; вдагомаслоотделитель, предназначенный для предварительной очистки сжатого воздуха, поступающего из компрессора; воздушный фильтр для дополнительной очистки; электропусковой клапан, манометр и соединительные трубопроводы.

Как показывает анализ, несмотря на существенно лучшие габаритно-массовые показатели системы воздушного пуска по сравнению с электрической, она может рассматриваться только как дублирующая в связи со значительно меньшим запасом энергии.

Перспективным средством прокрутки двигателя являются пневмогазостартеры, представляющие собой двигатели ротационного типа, в качестве рабочего тела в котором используется сжатый воздух или газ от пиропатрона.

Возможно также использование вспомогательных двигателей, имеющих неограниченный запас энергии. Такой двигатель может быть или кинематически связан с основным двигателем, или же обеспечивать его подогрев через общую систему охлаждения. Однако, размещение вспомогательного двигателя в ограниченном объёме МТО затруднено.

Проблема холодного пуска двигателя неразрывно связана с применением маловязких загущенных масел, только при использовании которых возможна прокрутка двигателя. Однако и возможность прокрутки не является достаточным условием для надежного пуска двигателя, так как воспламенение рабочей смеси определяется температурой в конце такта сжатия. Поэтому применяются различные вспомогательные средства, обеспечивающие повышение температуры в камере сгорания или снижающие температуру самовоспламенения рабочей смеси.

Повышение температуры в конце такта сжатия может быть осуществлено увеличением степени сжатия или подогревом воздуха на впуске в двигатель.

Увеличение степени сжатия (уменьшение объёма камеры сгорания) обеспечивается или конструктивными мероприятиями по двигателю (камера в головке цилиндра с изменяющимся объемом, поршни, автоматически регулирующие степень сжатия), или подачей масла в цилиндры двигателя при пуске. Масло уплотняет зазоры в паре поршень-гильза цилиндра, что существенно снижает утечку воздушного заряда. Кроме того, температура воздуха в конце такта сжатия увеличивается за счёт некоторого уменьшения объёма камеры сжатия.

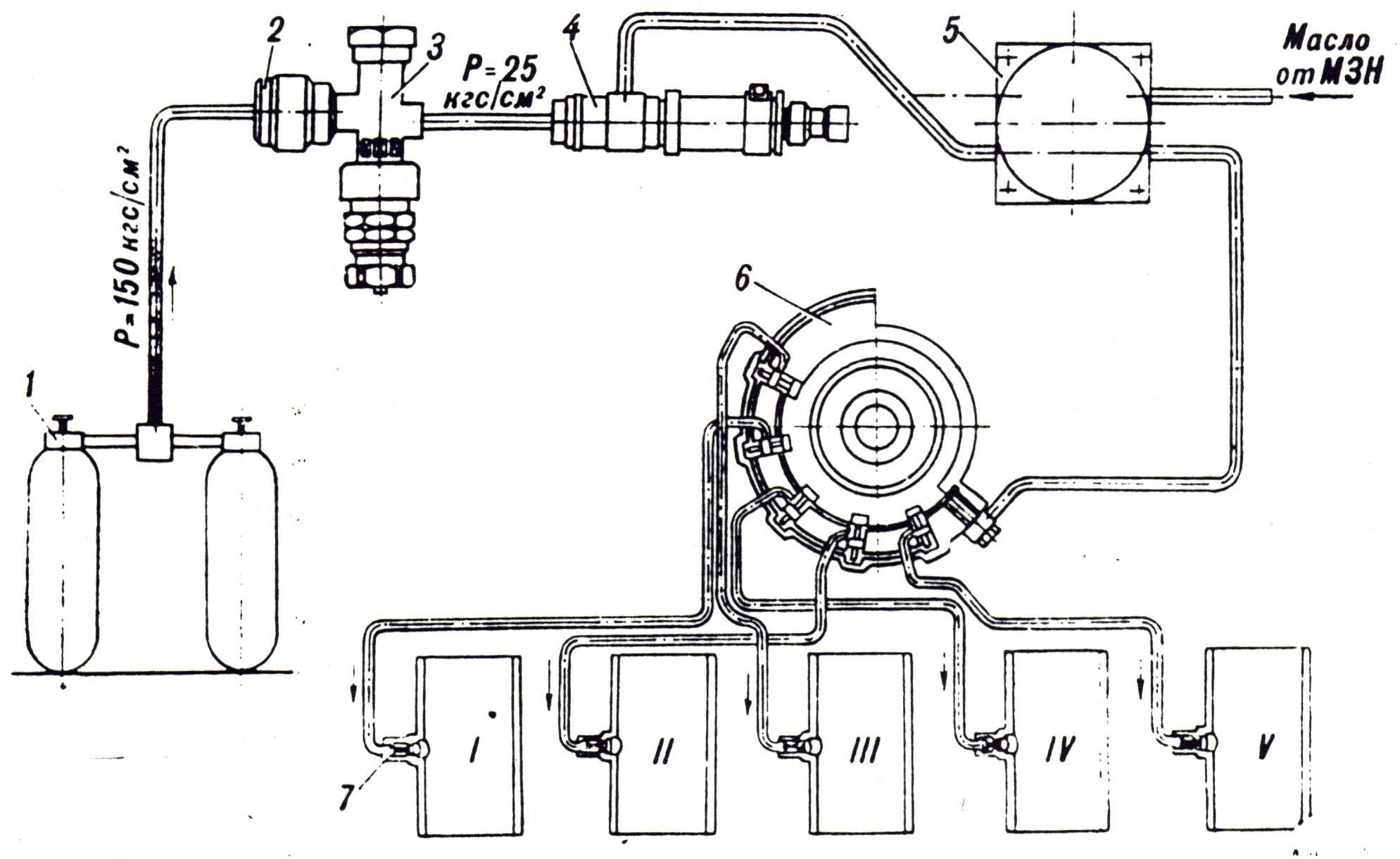

Рис.2.27. Схема подачи масла в цилиндры двигателя:

1 – баллон; 2 – фильтр; 3 – редуктор; 4 – электропневмоклапан; 5 – маслодозатор; 6 – воздухораспределитель; 7 – клапан воздухопуска.

Масло может подаваться по дренажной магистрали системы воздушного пуска двигателя (рис.2.27). Маслодозатор соединен с маслозакачивающим насосом, при работе которого в дозаторе остаётся только необходимая для впрыска в цилиндры порция масла. Применение подачи масла на двигателе 5ТДФ позволило снизить температурный предел, при котором возможен пуск двигателя, примерно на 25°С.

Из существующих способов подогрева впускного воздуха наиболее эффективен подогрев открытым пламенем факельного подогревателя, устанавливаемого во впускном тракте двигателя. Существует два основных, способа организации процесса горения в подогревателе. При первом способе сгорание топлива осуществляется в камере, вынесенной за пределы воздушного тракта двигателя, а воздух подается от воздушных баллонов. Впрыск топлива производится центробежной форсункой, а воспламенение электроискровым разрядом. Такой факельный подогреватель, схема системы подогрева с которым приведена на рис.2.28, получил наименование автономного.

Рис.2.28. Схема системы подогрева впускного воздуха:

1 – катушка зажигания; 2 – электропневмоклапан; 3, 4 – воздушные редукторы; 5 – дозатор; 6 – входник нагнетателя; 7 – электрическая свеча; 8 – электроклапан; 9 – топливный насос высокого давления; 10 – топливный фильтр; 11 – топливоподкачивающий насос.

При втором способе процесс сгорания осуществляется непосредственно во впускном тракте двигателя при его прокрутке. Требуемой скорости и направления воздушного потока около факельного подогревателя в этом случае добиваются путём установки специальных козырьков, щитков, выштамповок. Топливо в зону горения подается без распыла капельным или струйным способами, а иногда в парообразном виде. Подогрев, испарение и воспламенение топлива осуществляется на калильных нагревательных элементах - спиралях накаливания или трубчатых электронагревательных элементах.

Применение в процессе пуска при отрицательных температурах специальных жидкостей, имеющих относительно низкую температуру самовоспламенения, даёт возможность существенно снизить температуру холодного пуска. Основной составляющей пусковой жидкости, например "Холод Д-40", является этиловый эфир (до 60%), к которому добавляются компоненты, обеспечивающие умеренное нарастание давления в цилиндрах двигателя, и масла с хорошими низкотемпературными и противоизносными свойствами.

Рис.2.29. Схема подачи пусковой жидкости во впускной тракт двигателя:

1 – воздушные баллоны; 2 – воздушный редуктор; 3 – электропневмоклапан; 4 – фильтр-регулятор давления; 5 – смесительный бачок; 6 – впускные коллекторы двигателя; 7 – распылители.

Пусковая жидкость подаётся в цилиндры двигателя или через топливную систему, путём добавления её к топливу, иди в распылённом виде через впускную систему. Первый способ, хотя и прост, но связан с увеличением расхода жидкости и менее эффективен. Введение пусковой жидкости во впускной траст двигателя осуществляется пневматическим (рис.2.29) или механическим распыливанием и подачей её в виде пара.

Система пуска газотурбинных двигателей (ГТД)

ГТД обладают лучшими, по сравнению с поршневыми двигателями пусковыми свойствами, поэтому при температуре окружающего воздуха до -40°С не требуется каких-либо средств облегчения пуска.

В комплекс системы пуска ГТД входят агрегаты и устройства, обеспечивающие предварительную раскрутку ротора турбокомпрессора и его сопровождение, подачу и воспламенение пускового и основного топлива, автоматическое управление всеми процессами. Одна часть этих агрегатов располагается непосредственно на ГТД, другая в корпусе ВГМ.

Основным типом системы пуска ГТД является электрическая, в состав которой входят АБ (аккумуляторная батарея), стартер, система управления, система подачи пускового топлива, системы зажигания.

Пусковое устройство сопровождает ротор до частоты вращения соответствующей 50...60% номинальной.

Сложнее осуществляется пуск трёхвального ГТД с двухкаскадным компрессором. Принципиально возможно применение трёх способов:

1) раскрутка пусковым устройством каскада высокого давления;

2) раскрутка пусковым устройством каскада низкого давления;

3) раскрутка обоих каскадов.

В танке Т-80 используется только первый вариант, так как при использовании других сокращается зона устойчивой работы компрессора и вследствие большого момента инерции требуется заведомо большая мощность пускового устройства.

В процессе пуска любого ГТД выделяют три этапа:

1) раскрутка ротора пускового устройства;

2) сопровождение турбокомпрессора;

3) выход на режим малого газа.

Первый этап характеризуется максимальным моментом, развиваемым пусковым устройством, подачей пускового топлива и напряжения на свечи зажигания, воспламенением топлива. Заканчивается этот этап подачей основного топлива в камеру сгорания. Обычно это соответствует частоте вращения 15...20% номинальной. На втором этапе, по мере увеличения частоты вращения, момент пускового устройства снижается, но возникают условия для устойчивого горения топлива в камере сгорания. При частоте вращения, равной примерно 40% номинальной, мощность турбины соответствует мощности, затрачиваемой на привод компрессора и агрегатов.

На третьем этапе отключается пусковое устройство и разгон турбокомпрессора обеспечивается только за счёт мощности турбины.

Возможны варианты пуска, когда для сокращения его продолжительности пусковое устройство работает до выхода турбокомпрессора на режим малого газа.

Как отмечалось ранее, пуск ГТД при температуре до -40°С не вызывает особых затруднений. Однако при более низкой температуре текучесть масла становится недостаточной, а при температуре -54°С масло Б-ЗВ застывает, поэтому требуется разогрев двигателя и масла до температуры -400С.