КОНСТРУИРОВАНИЕ И РАСЧЕТ СИСТЕМ

2.1. Система питания воздухом.

Система питания воздухом силовой установки (СУ) предназначена для забора воздуха из атмосферы и внутренних объемов транспортной машины (ТМ), его очистки и подвода к двигателю.

Очистка поступающего в двигатель воздуха от пыли уменьшает износ основных деталей двигателя и обеспечивает стабильность его эффективных показателей в пределах заданного ресурса.

Система питания включает воздухозаборное устройство (жалюзи, телескопический заборник), воздуховоды, собственно воздухоочиститель (ВО) (одноступенчатый, многоступенчатый), устройство для удаления пыли и элементы соединения ВО с двигателем.

Перед ВО может быть установлена инерционная решетка для предварительной очистки воздуха от пыли. Эффективность очистки воздуха ВО оценивается коэффициентом очистки (в %):

![]()

где φ1, и φ2: - запыленность воздуха на входе в ВО и выходе из него (г/кг или г/м3).

Степень запыленности воздуха зависит от дорожных условий, конструкции ходовой части и скорости движения ТМ, расстояния от земной поверхности и места расположения воздухозаборника. Так, при движении ТМ по пыльной дороге на высоте 0,25 м запыленность за кормой машины достигает 8 г/м3, а на высоте 2 м - 0,5 г/м3. Воздух для питания двигателя обычно поступает на высоте около 1 м, на которой запыленность редко превышает 4 г/м3.

Очевидно, что износ деталей двигателя реально зависит от количества пропущенной пыли, оцениваемого коэффициентом пропуска пыли (в %):

![]()

Вполне понятно,

![]()

Для надежной работы поршневого двигателя (ПД) в течение гарантийного срока службы, коэффициент пропуска пыли не должен превышать 0,2%.

Гидравлическое сопротивление ВО определяет потерю мощности двигателя, которая может доходить до 5% (ухудшение наполнения цилиндров); оно существенно зависит от загрязнения ВО с течением времени.

Максимально допустимая величина сопротивления на номинальном режиме работы ПД не должна превышать 1200 мм вод.ст. (11,8 кПа) для одноступенчатых ВО и I350 мм вод.ст. (13,3 кПа) для двухступенчатых. Сопротивление в трассе подвода воздуха к ВО - не более 100 мм вод.ст. (0,98 кПа).

В силу особенностей газотурбинных двигателей (ГТД), весьма чувствительных к давлению на входе (и выходе), гидравлическое сопротивление ВО для них не должно превышать 500 мм вод.ст. (4,9 кПа), причем εПР допускается 1,0…1,5% (до 2% для ГТД с центробежными компрессорами без теплообменника). По данной причине в отечественной практике для ТМ с ГТД используются только одноступенчатые ВО циклонного типа (см. ниже), обеспечивающие относительно малое гидравлическое сопротивление.

Особенностью ГТД является и повышенный расход воздуха (в 2…3 раза относительно больший по сравнению с ПД), что также следует учитывать при проектировании и компоновке ВО.

Периодичность обслуживания двухступенчатых ВО составляет не менее 35 ч работы двигателя, одноступенчатые (бескассетные) ВО с автоматическим удалением пыли практически не требуют обслуживания.

Эффективность устройств автоматического удаления пыли из пылесборника оценивается коэффициентом отсоса (в %):

![]()

где gОТС- - расход воздуха, отсасываемого из пылесборника ВО, кг/с;

gВ - расход воздуха, поступающего в двигатель, кг/с.

Надежное удаление пыли обеспечивается значением qOTC не менее 12% на режимах работы двигателя по внешней характеристике и не менее 5% на режимах холостого хода.

Габариты ВО оцениваются по удельному объему (в м3/(кг·с-1):

![]()

и по удельной массе (в кг/ (кг с-1)):

![]()

где VВО - объем ВО, м3; mBO - масса ВО, кг.

Для отечественных СУ с ПД VУД = 0,15...0,40 м3/(кг·с-1) mУД = 50...100 кг/ (кг с-1), причем меньшие значения относятся к одноступенчатым, а большие - к двухступенчатым ВО; для ГТД VУД = 0,02...0,04 м3/(кг·с-1), mУД = 15...70 кг/ (кг с-1).

По способу отделения пыли от воздуха ВО подразделяются на инерционные (в том числе инерционно-центробежные), фильтрующие и комбинированные, имеющие две или более ступеней очистки. ВО могут быть сухими или мокрыми, если его элементы смачиваются маслом или топливом. В общем случае на ВГМ обычно применяются комбинированные ВО с двумя степенями очистки: для первичной, грубой - с использованием инерционного или инерционно-центробежного метода очистки, а для окончательной, тонкой - контактного или фильтрационного.

При инерционной очистке резкое изменение направления движения воздуха не нарушает прямолинейного движения пылевых частиц по инерции, в связи с чем последние вылетают из воздушного потока и задерживаются в пылесборнике.

Весьма эффективным является способ очистки воздуха от пыли с использованием сил инерции поступательного движения и центробежных сил. В этом случае поток воздуха на входе в ВО закручивается (спиральные направляющие или тангенциальный подвод воздуха), в связи с чем частицы пыли центробежными силами отбрасываются к стенкам корпуса и по ним скатываются в пылесборник; при этом имеет место и дополнительный отсев пыли за счет изменения направления потока воздуха.

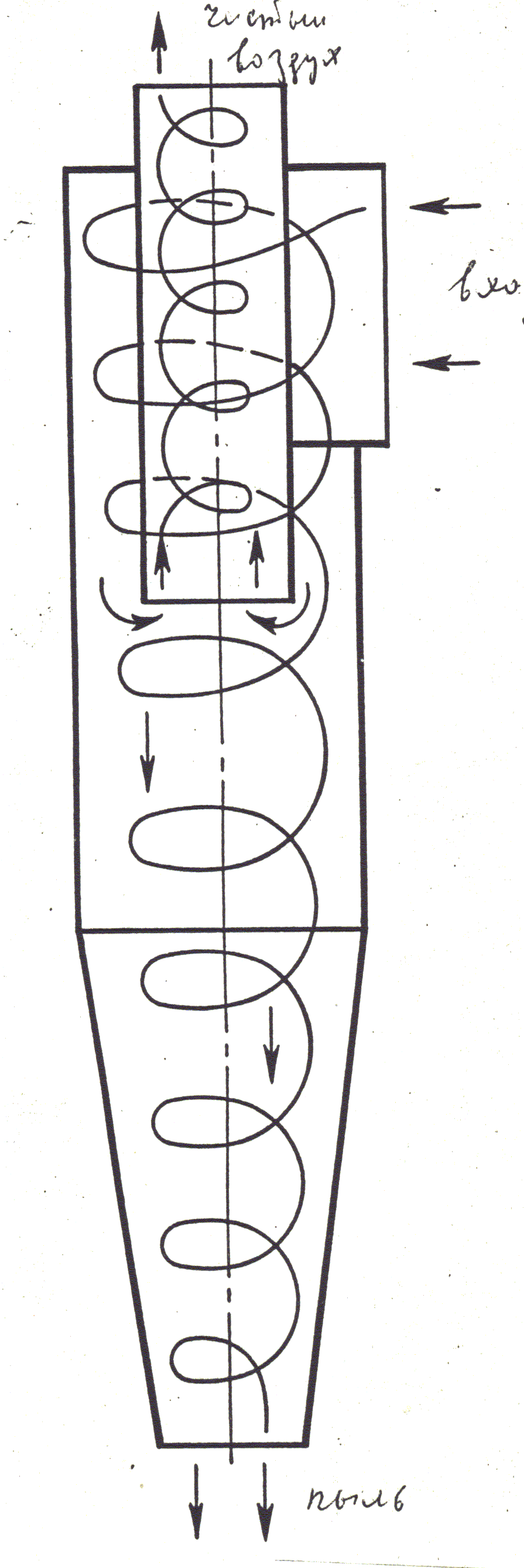

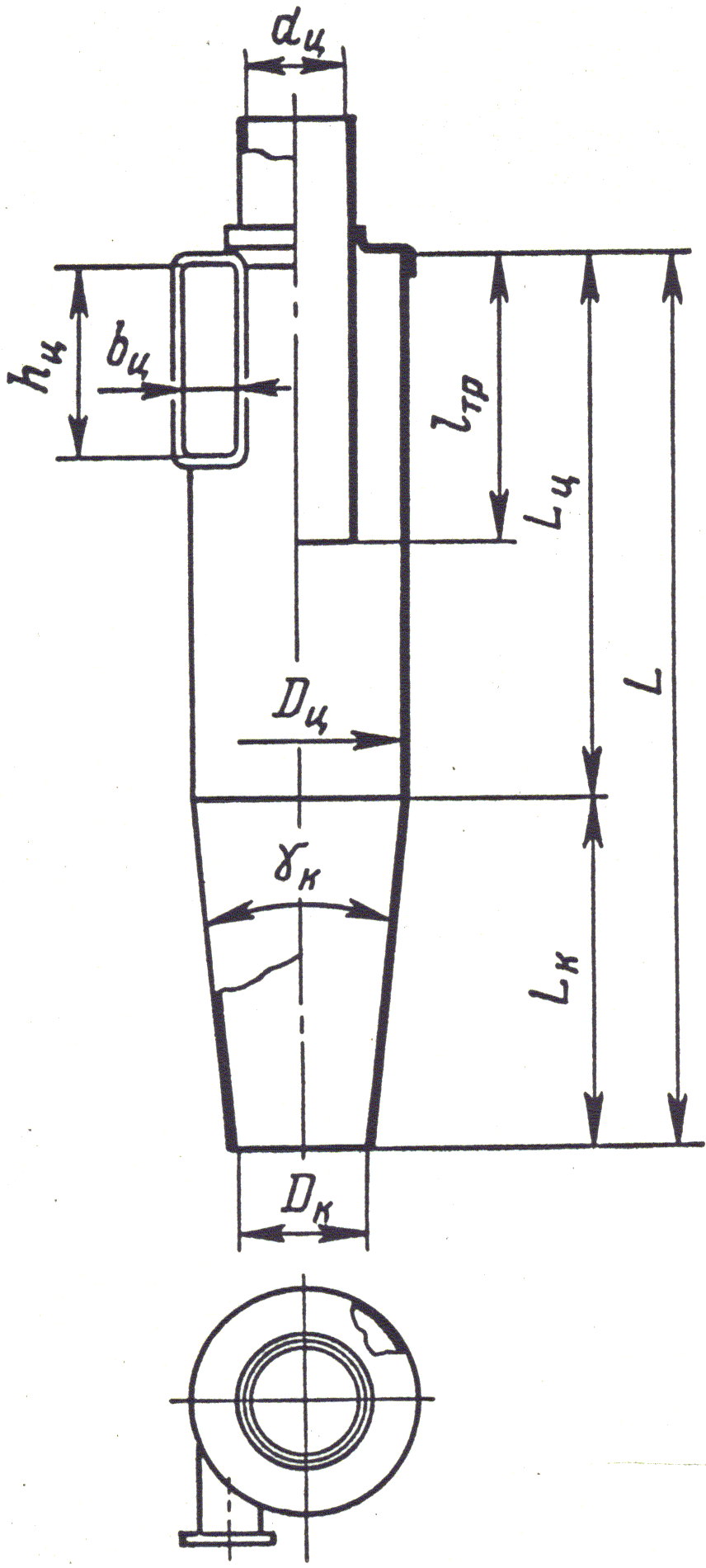

Подобные инерционно-центробежные ВО (рис.2.1) называются циклонами. Они обеспечивают коэффициент очистки η0 до 99,8% при гидравлическом сопротивлении 5 кПа (500 мм вод.ст.) и широко применяются в одноступенчатых ВО и в первой ступени двухступенчатых ВО.

Существенным преимуществом сухого инерционного способа очистки является возможность непрерывного отсоса и выброса пыли из пылесборника в атмосферу, что реально осуществляется при помощи специальных вентиляторов с электроприводом или приводом от двигателя или при помощи эжекционного устройства, использующего энергию отработавших газов двигателя (см. рис. 2.2 ) или воздуха, отбираемого от компрессора системы наддува двигателя.

Помимо контактного способа очистки воздуха с непосредственным задержанием пыли наполнителем специальных кассет, пропитанных дизельным топливом или моторным маслом (кассетный ВО), возможно также использование "сухого" фильтрационного способа, основанного на задержании пыли при проходе через пористую стенку (бумажные, картонные и др. фильтрующие элементы). Существуют и иные конструктивные схемы чистки, например, с предварительной очисткой воздуха инерционным способом – с осаждением наиболее тяжелых частиц пыли в масляной ванне и дополнительной очисткой в ряде металлических сеток, непрерывно смачиваемых при работе двигателя маслом из той же ванны за счет вибраций, кренов и др.

Р ис.2.01

Конструктивная схема циклона

инерционно-центробежного типа.

ис.2.01

Конструктивная схема циклона

инерционно-центробежного типа.

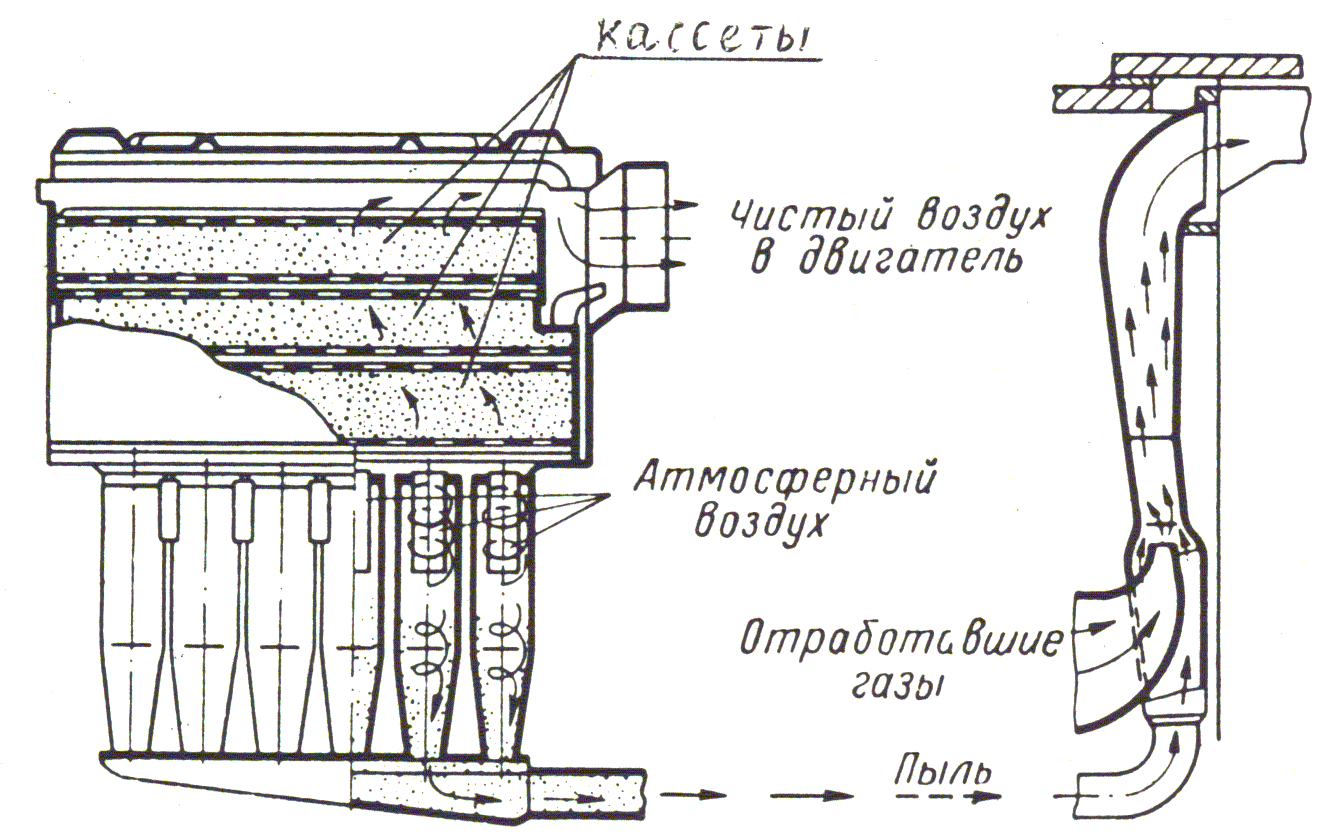

На ТМ с ПД наибольшее применение находят двухступенчатые циклонно-кассетные ВО с проволочной или иного типа набивкой кассет (до трех кассет – рис. 2.2). В отечественной практике применяются типовые циклоны ВКТ – 1, 11 и ВЦТ-I, 11.

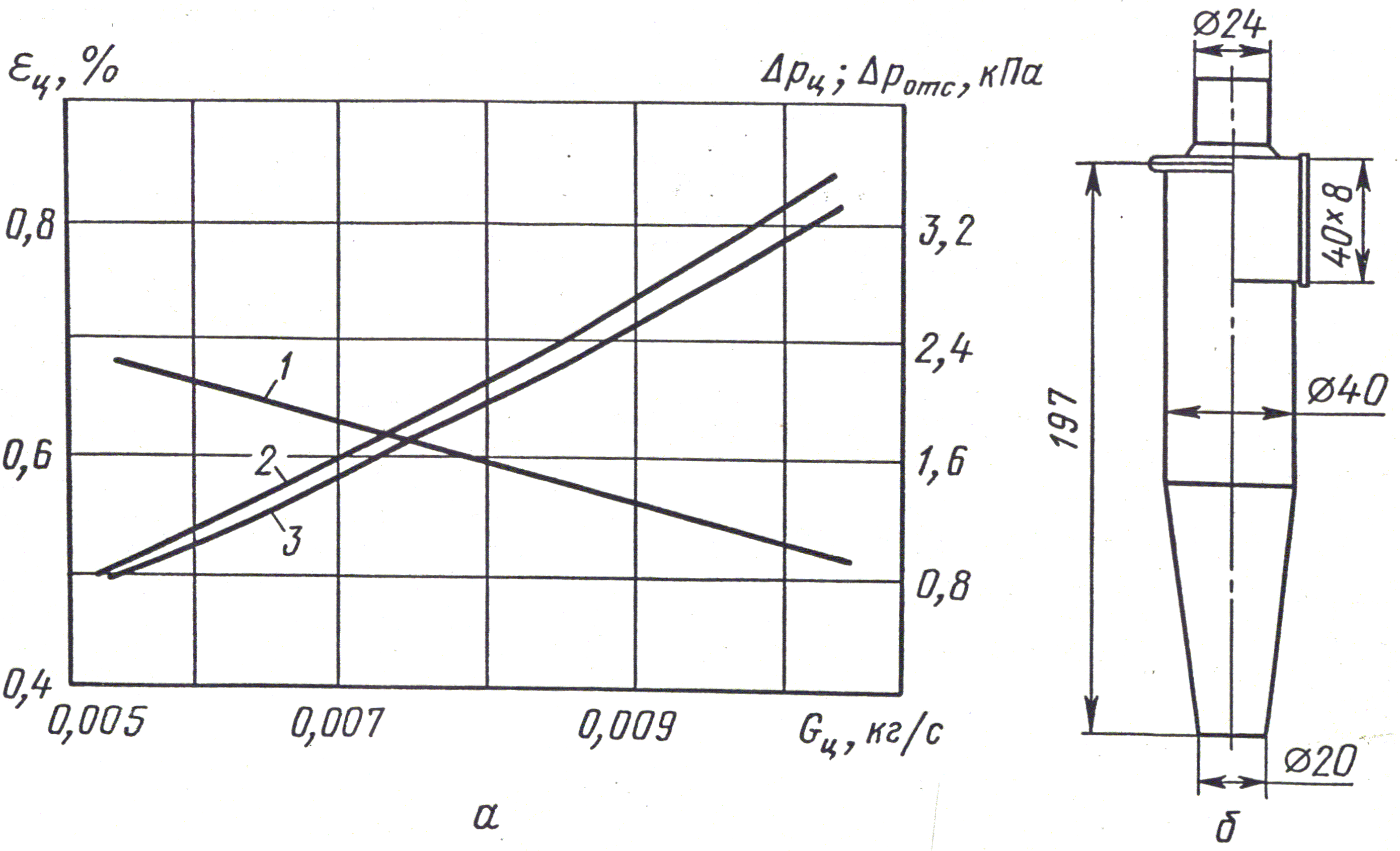

Циклоны ВКТ (рис. 2.3) используются в первой ступени большинства отечественных ТМ, например, в СУ танков Т-62 и Т-72. Как видно, при расходе воздуха через один циклон BKT-I 0,006...0,01 кг/с и сопротивлении 1,2...3,5 кIIa коэффициент пропуска пыли составляет 0,5…0,7%.

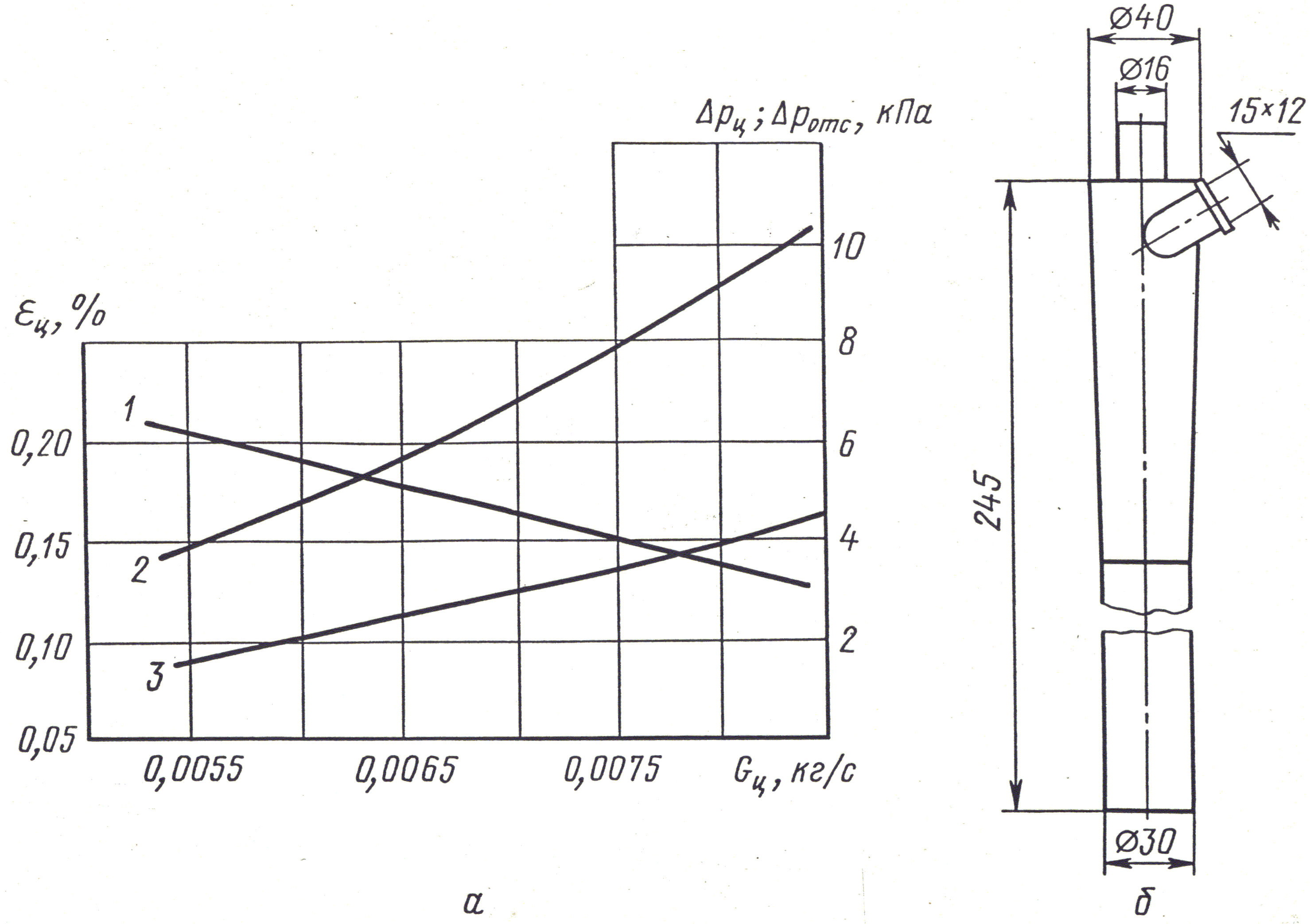

Циклоны ВЦТ (рис. 2.4) применяются в одноступенчатых бескассетных ВО при расходе воздуха 0,0056…0,0085 кг/с, сопротивлении 4,0...10,0 кПа и коэффициенте пропуска пыли 0,I3...0,20%. Они установлены в ВО БМП-I, танка Т-64А, многоцелевого гусеничного шасси с эжекционной системой охлаждения двигателя, транспортера-тягача МТ-Т и ряда других ТМ.

Рис.2.2. Конструктивная схема инерционно-центробежного воздухоочистителя.

Рис.2.3. Характеристики (а) и общий вид (б) циклона ВКТ-1: 1 – коэффициент пропуска пыли (εЦ); 2 – сопротивление циклона (ΔРЦ); 3 – разрежение в пылесборнике (ΔРОТС); расход воздуха - GЦ.

Рис.2.4. Характеристики (а) и общий вид (б) циклона ВЦТ: 1 – коэффициент пропуска пыли (εЦ); 2 – сопротивление циклона (ΔРЦ); 3 – разрежение в пылесборнике (ΔРОТС); расход воздуха - GЦ.

Рис.2.5. Конструктивная схема обратнопоточного циклона.

Несмотря на конструктивную простоту циклонов, процесс пылеотделения в них изучен недостаточно полно, в связи с чем их расчет является ориентировочным.

В соответствии с обозначениями на рис.2.5, к примеру, критический диаметр пылевой частицы, еще отсеиваемой в циклоне, может быть рассчитан по выражению:

В этом выражении:

![]()

μВ – коэффициент динамической вязкости воздуха;

ρП – плотность пыли;

vВХ – скорость воздуха во входном патрубке.

Скорость vВХ связана с гидравлическим сопротивлением циклона и коэффициентом сопротивления ξЦ:

![]()

Приближенно,

Оптимальная длина участка центральной трубки, входящей в циклон, при которой δКР приобретает минимальное значение:

где

![]()

а ψ – коэффициент, учитывающий влияние диаметра центральной трубки (см.табл.2.1).

Таблица 2.1.

Зависимость ψ

от

![]() и qOTC

и qOTC

qOTC,% |

|

|||

0,4 |

0,5 |

0,6 |

0,7 |

|

0 |

12,5 |

8,8 |

6,0 |

3,4 |

10 |

11,8 |

8,0 |

5,3 |

3,0 |

25 |

10,2 |

7,2 |

4,7 |

2,6 |

Коэффициент пропуска пыли

Значение максимального диаметра δМАХ частиц пыли и некоей функции аП определяются в зависимости от конкретного фракционного состава пыли. Например, для пыли танковых трасс δМАХ = 100…300 мкм, аП = 1…7 мкм; для стандартной пыли δМАХ = 200 мкм, аП = 2 мкм.

Требуемое число

циклонов в ВО, в зависимости от расхода

воздуха GOTC

на отсос пыли

![]()

Габариты циклонного ВО в плане FBO определяются диаметром циклонов и их числом:

![]()

На процесс фильтрации воздуха и гидравлическое сопротивление кассетных ВО с набивкой из гофрированной проволоки влияют фронтальная скорость vK потока перед кассетой, удельная площадь S поверхности пыли, масса mПК задерживаемой кассетой пыли, плотность qK набивки кассеты, диаметр dПР проволоки (волокна), высота H фильтрующего слоя кассеты, площадь F фронтальной поверхности кассеты.

Обобщенный коэффициент пропуска пыли εКП (в %) для чистой кассеты может быть определен по формуле:

Гидравлическое сопротивление кассеты:

В этих выражениях

где

Выражения справедливы для соотношений

На отечественных ТМ с ПД автоматическое удаление пыли из ВО осуществляется эжекторами с подачей в них отработавших газов от двигателя полностью – в случае вентиляторной системы охлаждения двигателя (эжекторы I типа) или частично, в количестве 10…15% от общего количества отработавших газов, - в случае эжекционной системы охлаждения (эжекторы II типа).

В зарубежной практике для пылеудаления находят применение вентиляторы с электроприводом, а в эжекторе пылеудаления, в частности, танка Т-64А используется сжатый воздух, отбираемый от приводного нагнетателя системы наддува двигателя. Применяемые в отечественной практике конструктивные схемы эжекторов пылеудаления представлены на рис.2.6 (см. также рис.2.2).

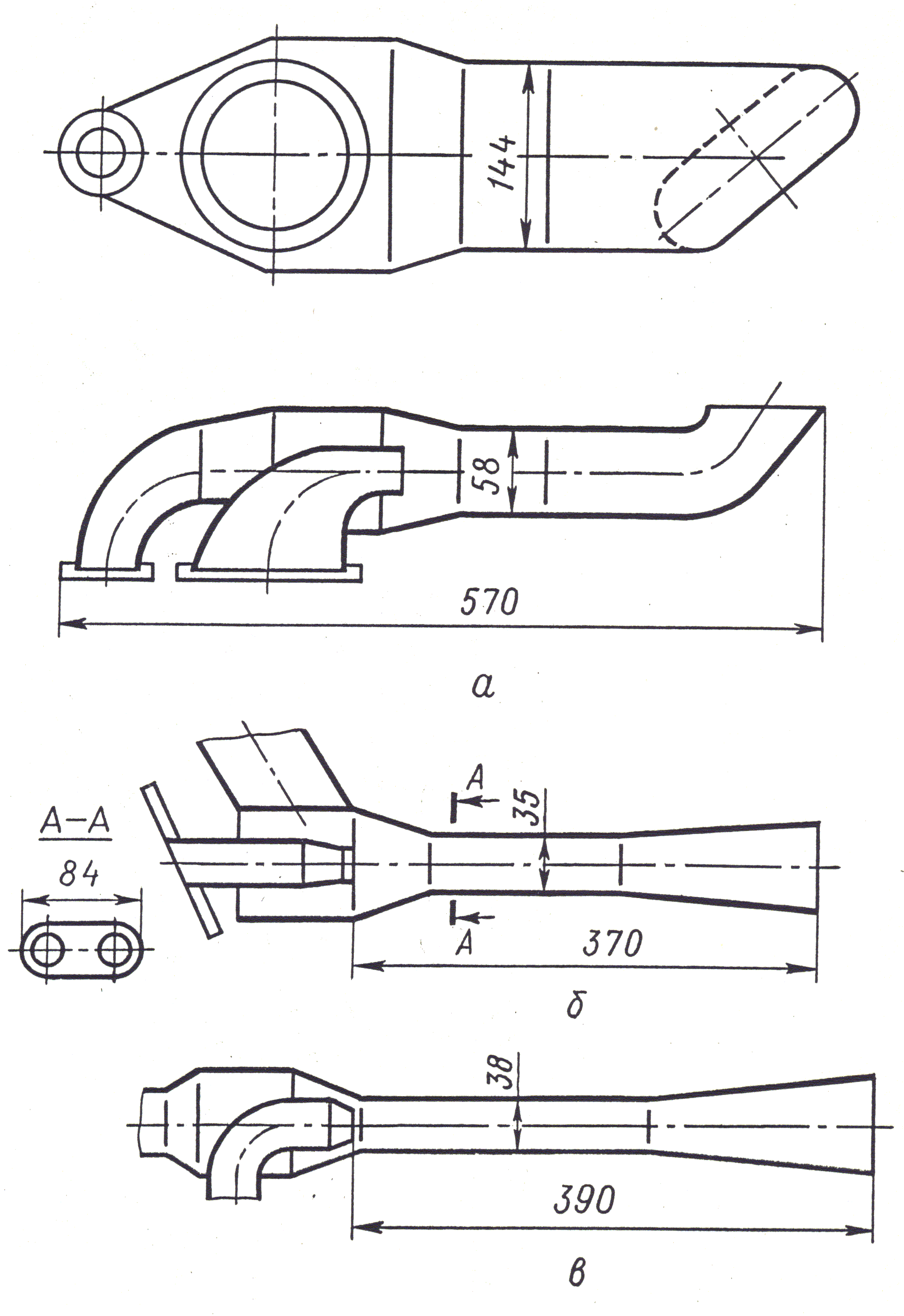

Рис.2.6. Конструктивные схемы эжекторов пылеудаления танка Т-72 (а), многоцелевого гусеничного шасси (б) и БМП-1 (в).

Габариты эжекторов 1 типа, через которые проходит весь объем газов ПД, оказываются более значительными (рис.2.6, а), что вызывает трудности их размещения в МТО ТМ.

Как указывалось

выше, для нормальной. работы системы

воздухоочистки ПД необходимо обеспечивать

коэффициент отсоса qОТС

на эксплуатационных режимах работы

двигателя не менее 12% и не менее 5% на

режиме холостого хода (в том числе и для

подводного вождения с увеличенным

сопротивлением на входе в ВО). Этот

коэффициент существенно зависит от

сопротивления трассы пылеудаления

![]() ,

как суммы сопротивлений входных жалюзи,

циклонного аппарата и трубопроводов,

соединяющих пылесборник ВО с эжектором

или вентилятором.

,

как суммы сопротивлений входных жалюзи,

циклонного аппарата и трубопроводов,

соединяющих пылесборник ВО с эжектором

или вентилятором.

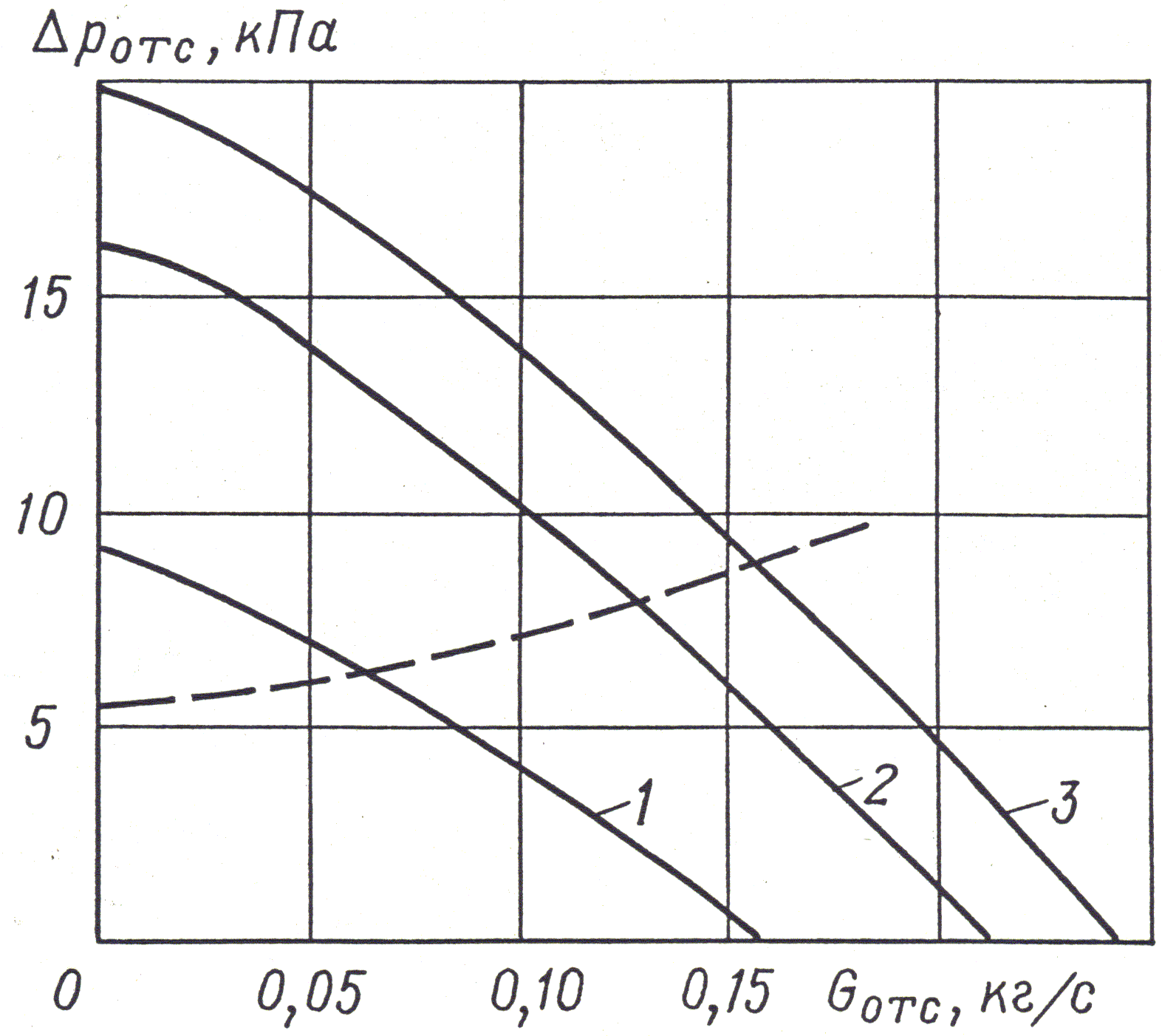

Примерные зависимости

гидравлического сопротивления трассы

пылеудаления и характеристики

/h1

эжектора, как отношение сопротивления

трассы к динамическому давлению газа

в сопле эжектора (![]() где: GП –

расход газа или сжатого воздуха через

сопло эжектора, ρ1 –

плотность эжектирующего газа, F1П

– площадь сопла эжектора), в функции

расхода воздуха GОТС,

отсасываемого из пылесборника, для

некоторых значений эффективной мощности

Ne

двигателя представлены на рис.2.7.

где: GП –

расход газа или сжатого воздуха через

сопло эжектора, ρ1 –

плотность эжектирующего газа, F1П

– площадь сопла эжектора), в функции

расхода воздуха GОТС,

отсасываемого из пылесборника, для

некоторых значений эффективной мощности

Ne

двигателя представлены на рис.2.7.

Как видно, уменьшение

нагрузки двигателя снижает коэффициент

отсоса

![]() (характеристика эжектора убывает) из-за

возрастания ρ1 со снижением

температуры отработавших газов.

(характеристика эжектора убывает) из-за

возрастания ρ1 со снижением

температуры отработавших газов.

Эжекторы пылеудаления, работающие на сжатом воздухе, обеспечивают примерно одинаковую эффективность отсоса на всех режимах работы двигателя.

Рис.2.7. Сопротивление трассы пылеудаления (- - - - - ) и характеристики эжектора ΔРОТС, (--------) в зависимости от расхода воздуха GОТС. 1, 2, 3 - Ne = 0; 0,7 и 1,0 соответственно.

2.2. Топливная система низкого давления.

Назначение топливной системы СУ ТМ – размещение, очистка и подача топлива к двигателю. Основные требования к топливной системе: обеспечение заданного запаса хода, минимальные время и трудоемкость заправки системы топливом, обеспечение бесперебойной работы двигателя в реальных условиях эксплуатации.

Является обязательным соблюдение и ряда дополнительных условий – наличие в многобаковой системе не менее двух параллельных групп баков (надежность работы ТМ), размещение в забронированном объеме ВГМ не менее 70% всего запаса топлива, размещение дополнительного объема топлива в легкосбрасываемой стандартной таре (бочках), возможность перекачки топлива из одной машины в другую.

Современные двигатели для СУ Т'M являются многотопливными и должны надежно работать на любом виде топлива (и их смесях), используемых в военных, автотракторных и авиационных энергетических объектах. Основным для поршневых двигателей-дизелей является дизельное топливо по ГОСТ 305-82, для ГТД – топливо для реактивных двигателей по ГОСТ 10227-62.

Применительно к многотопливным двигателям, особые трудности представляет использование бензинов, которые, в частности, из-за быстрой испаряемости склонны к образованию паровых пробок в трубопроводах, препятствующих нормальной работе топливной аппаратуры. Подобная склонность компенсируется повышением давления в топливоподающем трубопроводе посредством дополнительного подключения специального топливного насоса с электроприводом (обычно устанавливается в расходном баке), а также охлаждением топлива и удалением его паров, последнее – за счет непрерывной циркуляции топлива по кругу. С этой целью, в частности, в систему топливопитания ПД танка 'Г-72 дополнительно устанавливается центробежный топливный насос БЦН-I, включаемый на период работы ПД только на бензине, основной топливоподкачивающий насос, БНК-12ТК (коловратного типа) регулируется на давление 3,5 кг/см2 (343 кПа) (обычно порядка 1,4 кг/см2 (137 кПа) – танк Т-80).

Производительность насоса БЦН-1 составляет примерно 40 л/мин, излишне подаваемое им топливо сбрасывается обратно в бак. При наличии насоса БЦН-1, ручной насос мембранного типа (PHМ-I) является дублирующим.

Часовой расход топлива двигателем составляет:

![]()

где: Ne - мощность двигателя, (кВт), ge - удельный расход топлива, (кг/кВт·ч).

В частности, для ПД танка Т-72, расход топлива на режиме максимальной мощности GT = 170 л/ч, - производительность же основного топливоподкачивающего насоса примерно вдвое должна превышать потребную (для БНК-12TK GT = 200 л/ч).

В целом топливная система включает топливные баки (внутренние и наружные), топливораспределительные краны для переключения групп баков, топливные насосы низкого и высокого давления, фильтры, топливоподающие и дренажныв трубопроводы, краны, клапаны и др.

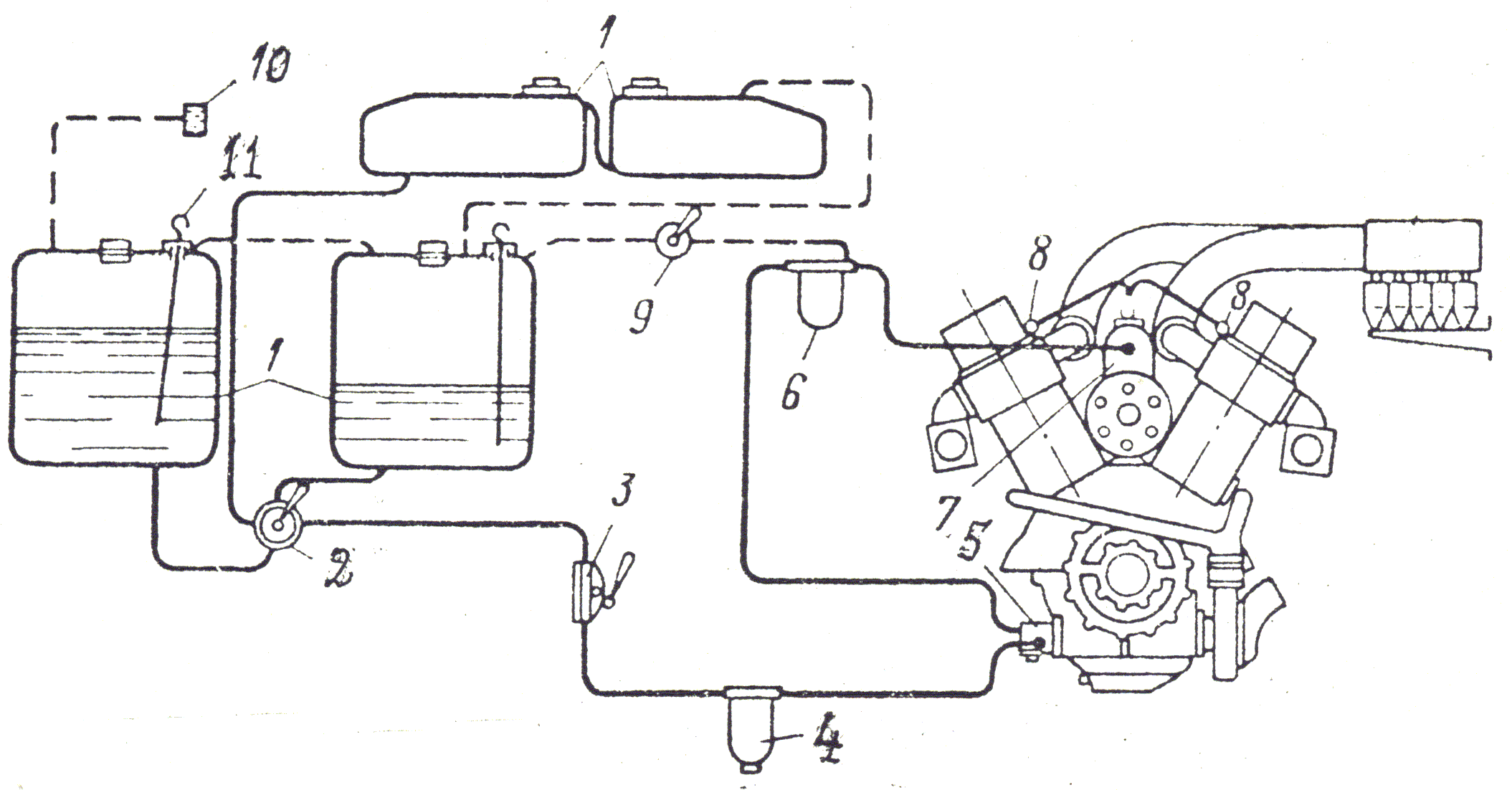

На рис.2.8 представлена принципиальная схема системы питания топливом. Из бака I топливо через топливораспределительный кран 2 и фильтр грубой очистки 4 основным топливоподкачивающим насосом 5 подается к фильтру тонкой очистки 6 и к топливному насосу высокого давления (THВД) 7, от которого затем поступает через форсунки 8 уже в распыленном виде непосредственно в цилиндры двигателя. На пути топлива к насосу высокого давления размещается воздухоотстойник, в качестве которого обычно используется фильтр тонкой очистки 6. Скопившийся в последнем воздух перед пуском двигателя удаляется через кран 9 с одновременной прокачкой топлива предпусковым топливоподкачивающим насосом 3 с ручным или электрическим приводом.

Рис.2.8. Схема системы питания двигателя:

- --------

- топливо, - - - - - - - воздух.

--------

- топливо, - - - - - - - воздух.

В верхней части топливного бака помещается дренажное устройство, исключающее возможность попадания огня (от внешнего источника) внутрь баков, а также вытекание топлива из бака при резких толчках машины, и обеспечивающее подачу и очистку воздуха, поступающего в бак по мере расходования топлива. Уровень топлива в баке определяется измерительным стержнем 11 или посредством электрического уpовнемера, (уровнемеров).

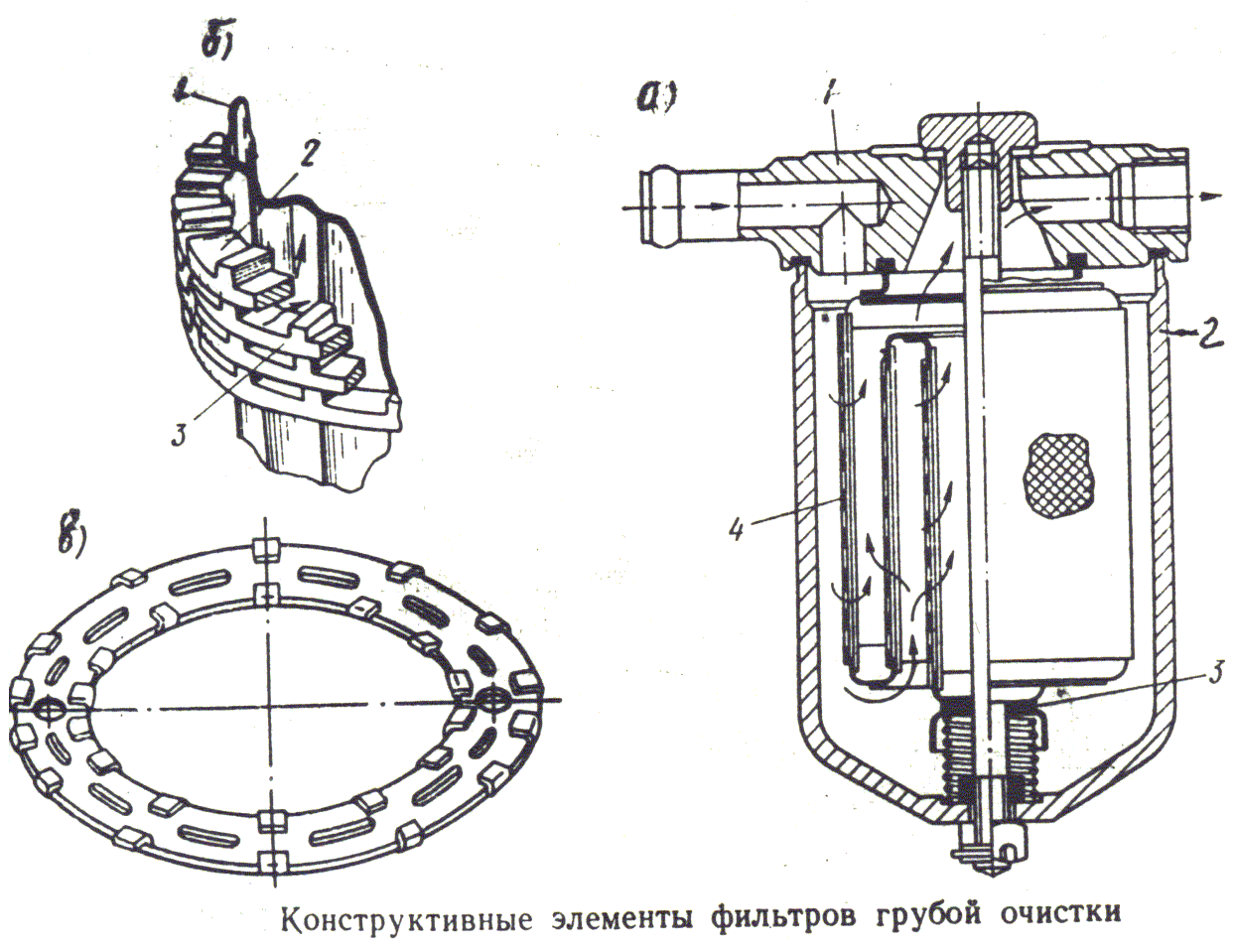

Фильтры грубой и тонкой очистки предназначены для очистки топлива от механических примесей (износ прецизионных элементов топливоподающей аппаратуры) и воды (коррозия). Для грубой или первичной очистки используются сетчатые, ленточно-щелевые или пластинчато-щелевые фильтры, задерживающие до 80...90% механических примечай от их общего количества по массе.

Рис.2.9. Конструктивные элементы фильтров грубой очистки топлива.

Сетчатый фильтр (рис.2.9,а) состоит из корпуса 2 с крышкой 1 и концентрично расположенных сетчатых цилиндров 3. Из входного штуцера крышки топливо попадает в корпус фильтра, проходит через сетку внутрь под крышку к выходному штуцеру и затем – к топливоподкачивающему насосу. Торцевые прокладки 3, поднимаемые пружиной, обеспечивают герметизацию полостей с очищенным и неочищенным топливом.

Число отверстий фильтрующей сетки примерно 400 и более на 1 см2, тонкость очистки - свыше 150...200 мкм, скорость фильтрации - до 5 см/с.

Ленточно-щелевой фильтр (рис.2.9,б) содержит внутренний гофрированный стакан 1 с навитой на него профильной лентой 2 с выступами 3, образующими щели, через которые топливо, частично очищаясь, проходит к желобам стакана, а из них – под крышку и к выходному штуцеру. Подобный фильтр задерживает механические частицы более 50...60 мкм. Пластинчато-щелевой фильтр задерживает частицы более 23-30 мкм, его фильтрующий элемент набирается из кольцевых дисков (рис.2.9, в) с отгибными выступами по наружному и внутреннему периметрам. Как и в предыдущем случае, фильтрующие зазоры образуются по боковой поверхности.

В фильтрах тонкой очистки, внешне аналогичных по конструкции предыдущим, в качестве фильтрующего элемента используются фетровые диски 1 (рис.2.10,а), устанавливаемые попеременно с картонными прокладками 2 с прорезями снаружи для прохода топлива к торцам фетрового диска, а через него и прорези прокладок 3 внутрь – для выхода очищенного топлива в центральный канал. Для задержания воды и ворсинок дополнительно используется шелковый чехол. Тонкость очистки подобных фильтров – порядка 12...16 мкм.

На рис.2.10, б и в представлены фильтры тонкой очистки с чехлами из специальной фильтроткани и набивкой из адсорбирующего материала. Тонкость очистки подобных фильтров – до 2...6 мкм в лучшем случае (желательно до l...2 мкм). По мере загрязнения фильтров, их гидравлическое сопротивление, первоначально составляющее 10...I5 кПа (0,1...0,15 кг/см2), увеличивается, в связи с чем подача топлива к ТНВД может прекратиться. По данной причине фильтры периодически следует промывать, а фильтрующие элементы заменять.

Общий объем заправляемого в ТМ топлива определяется заданным запасом хода (400 - 500 км) и в общем составляет 1000 … 2000 л и более.

В частности, на танке Т-80 вместимость внутренних баков равна 1140 л, наружных - 700 л и трех дополнительных бочек - 600 л. На танке Т-62 - суммарно 960 л. Для закачивания топлива в топливные баки ВГМ в полевых условиях (в том числе из собственных бочек ВГМ) используются специальные топливозаправочные насосы центробежного типа.

Рис.2.10 Конструкция фильтров тонкой очистки топлива.

Так, на Т-80 устанавливается заправочный насос МВП-2 с электроприводом (мощность двигателя 300 Вт с питанием от бортовой электросети) производительностью 75-800 л/мин.

Общая схема топливопитания предусматривает сообщение баков между собой и обеспечение топливоподачи при повреждении любого бака.

Свариваются баки из листовой стали, изнутри бакелитируются, покрываются цинком или лудятся, для повышения жесткости они снабжаются ребрами жесткости в виде выштампованных желобов - зигов или внутренних несплошных перегородок; выполняются они и пластмассовыми или из полиуретана (мягкие баки) с заполнением пенополиуретаном.

Баки снабжаются заливными горловинами с сетчатым фильтром и резьбовой пробкой, в нижней части внутренних баков имеются отстойники для отстоя грязи и воды. В нвкней части отстойника устанавливается сливная пробка с клапаном.

На рис.2.11 представлена принципиальная схема многобаковой топливной системы ВГМ. Перед пуском ПД после длительной стоянки, в положении топливораспределительного крана "Баки включены", система прокачивается РНМ или БЦН. При этом воздух из системы удаляется в кормовой бачок, а оттуда – в правый задний топливный бак.

При работе двигателя его топливоподкачивающий насос подает топливо от фильтра грубой очистки через фильтр тонкой очистки к ТНВД. При этом часть топлива используется для охлаждения ТНВД, циркулируя по кругу через кормовой бачок и фильтр грубой очистки.

Всего в топливной системе по рис.2.11 имеется 12 баков. В переднюю группу баков последовательно объединены правый и левый передние баки, расположенные в корпусе ВГМ - в отделении управления, и бак-стеллаж в боевом отделении; заднюю группу образуют правый и левый задние баки в боевом отделении, а третью группу - все наружные топливные баки.

|

Рис.2.11 Принципиальная схема многобаковой топливной системы ВГМ: 1, 2, 3 и 20, 21, 22, 23 – наружные баки соответственно правого и левого бортов; 4, 5, 11 – передняя группа баков; 6 – дренажный бачек; 7 – топливораспределительный кран; 8, 18 – средняя группа баков; 9 – двигатель; 13 – заправочный насос; 14 – заправочный фильтр; 15 – ручной топливоподкачивающий насос РНМ-1; 15 – бензиновый центробежный насос БЦН-1; 17 – кран отключения наружных баков; 19 – фильтр грубой очистки. |

Выработка баков начинается с дополнительных бочек (на схеме не показаны), затем идут наружные баки, начиная с заднего бака правого борта, и внутренние баки. По мере выработки топлива, баки через дренажный бачок заполняются воздухом. В зависимости от положения крана отключения наружных баков воздух поступает в правый задний наручный бак или в левый задний внутренний бак, а из них по дренажным трубопроводам к остальным бакам.

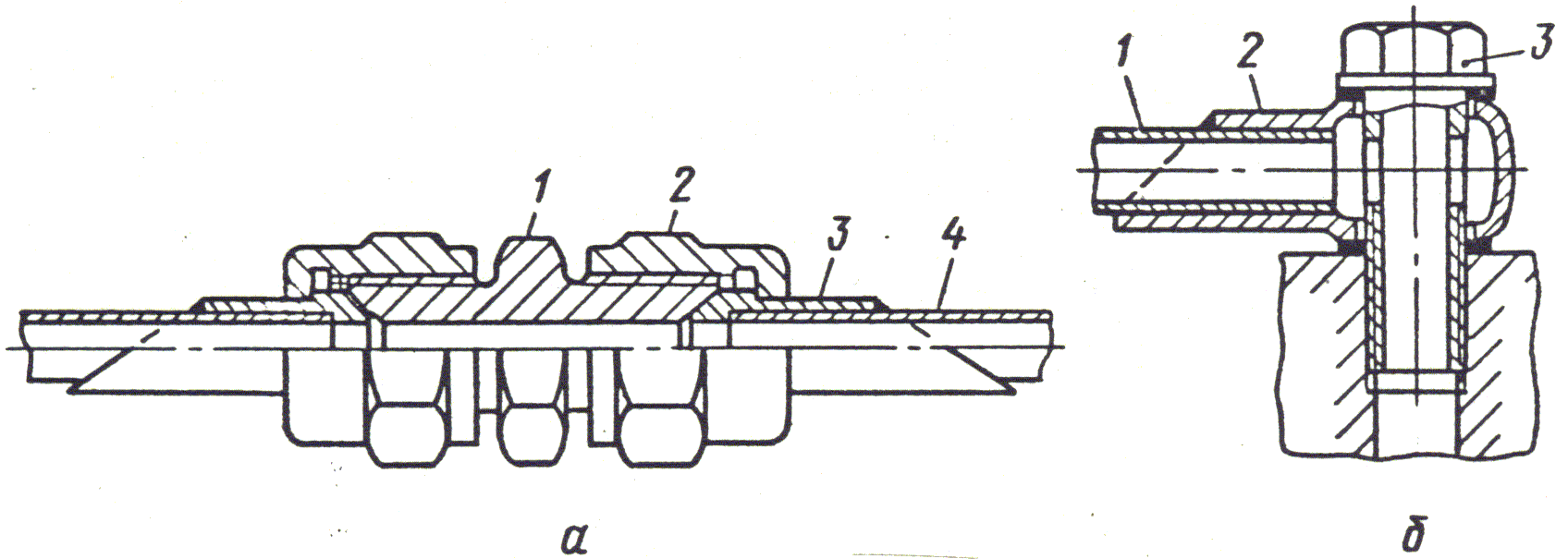

Схема топливной системы СУ с ГТД принципиально не отличается от описанной. В топливной системе питания применяются металлические топливопроводы и специальные резиновые шланги в гибкой оплетке; соединение их между собой и с агрегатами топливной системы производится посредством специальных конусных (ниппельных) и иных саединений (рис.2.12).

Рис.2.12 Соединения топливопроводов:

а – ниппельное: 1 – штуцер; 2 – накидная гайка; 3 – ниппель; 4 – трубопровод;

б – угловое: 1 – трубопровод; 2 – поворотный угольник; 3 – специальный болт.

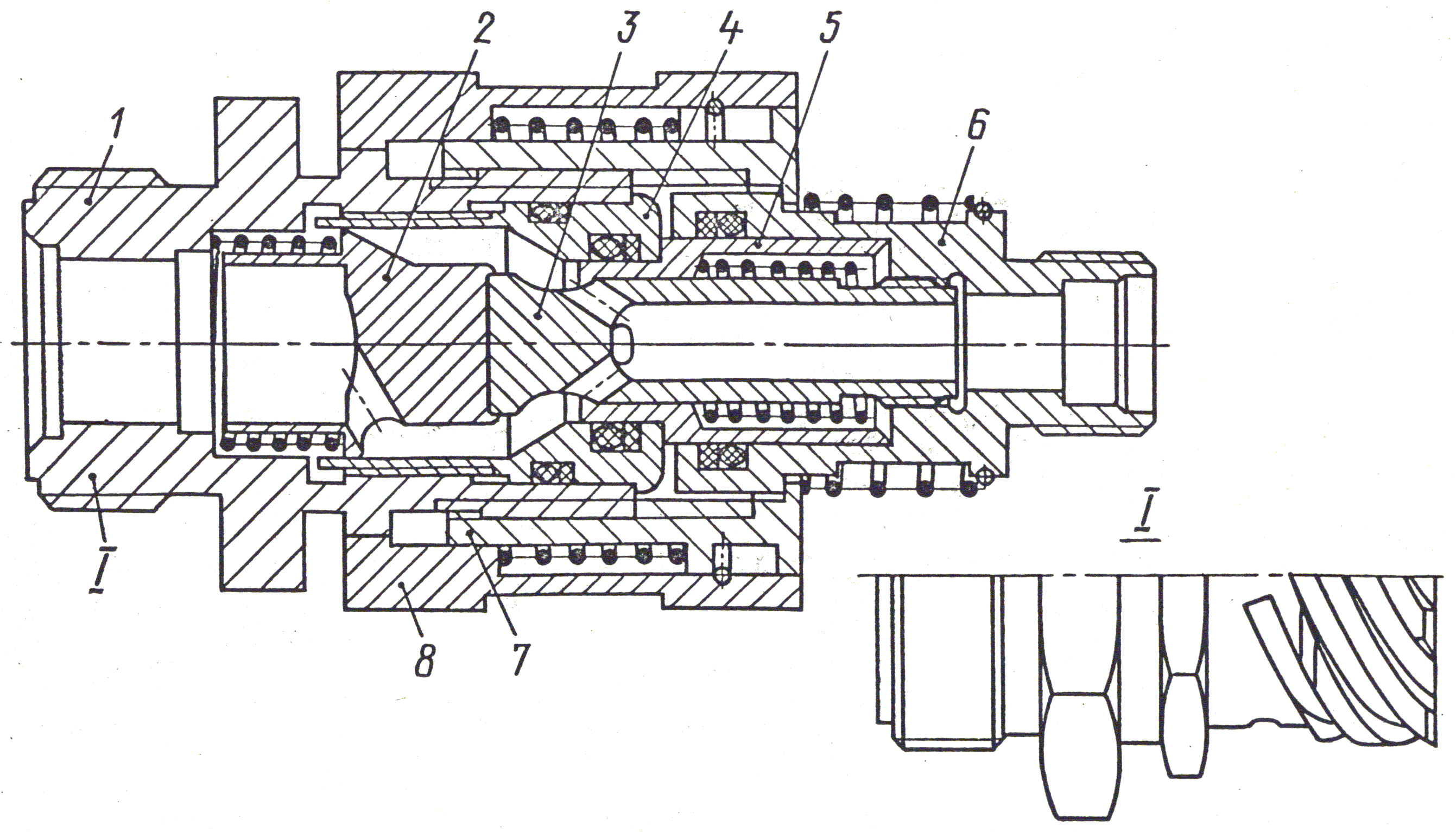

Весьма желательным является применение быстроразъемных самозапирающих соединений, позволяющих заменять двигатель и отдельные агрегаты СУ без слива топлива. На рис.2.13 представлена подобная конструкция соединения, используемая в отечественных ВГМ, в которой герметичность в расстыкованном состоянии обеспечивается посадкой клапанов на конусные поверхности, а в состыкованном состоянии – резиновым кольцом.

Рис.2.13 Быстроразъемное соединение для топливопроводов:

1 – корпус с шестигранником; 2 – подвижный клапан; 3 – неподвижный клапан; 4 – неподвижное седло клапана; 5 – подвижное седло клапана; 6 – корпус; 7 – запирающая втулка; 8 – стопорный затвор.

Расчет топливной системы прежде всего сводится к определению вместимости топливных баков, исходя из требуемого запаса хода ВГМ, и к выбору конструктивных и гидравлических параметров специфической многобаковой системы, которую надлежит быстро и безаварийно заполнить топливом.

При запасе хода S (реально для ВГМ до 500…600 км) и среднем путевом расходе топлива GS, л/км, вместимость топливных баков (л):

![]()

При задании продолжительности работы машины в часах Т, среднем часовом расходе топлива GТ, кг/ч и плотности топлива ρТ, кг/м3:

![]()

Трудности активного заполнения топливной системы ВГМ, помимо многобаковости, связаны с расположением баков на разных уровнях, их низкой механической прочности (выполнены из сравнительно тонкого листового материала) и ограниченностью пропускной способности топливопроводов.

Практически установлено, что гидравлическое сопротивление основного топливопровода должно допускать расход 150...200 л \мин при давлении на входе в систему 50…60 кПа (0,5…0,65 кг/см2). При этом давление в баках не должно превышать 35 кПа (0,35 кг/см2), что ставит желательной установку регулятора давления.

2.3. Система смазки

Система смазки представляет собой комплекс устройств для размещения, хранения и бесперебойной подачи масла к двигателю при необходимом давлении, на всех режимах работы, во всех возможных условиях эксплуатации.

Смазывание трущихся деталей двигателя имеет решающее значение для его надежной работы. Обеспечение качественной смазки уменьшает механические потери, износ поверхностей трения, позволяет отвести тепло и удалить продукты износа, защищает детали от коррозии. В свою очередь, качество смазки определяется эксплуатационными характеристиками используемого масла и функциональными параметрами системы смазки.

В СУ с поршневыми двигателями в основном применяются минеральные масла, получаемые в результате переработки нефти. Жесткие и противоречивые требования, предъявляемые к моторным маслам для ВГМ, могут быть выполнены только при условии улучшения качества базовых масел за счет добавления специальных присадок. Используются специальные антикислотные, моющие, антиизносные и антипенные присадки, а также многофункциональные присадки, улучшающие одновременно несколько характеристик масла. Подробнее о составе масел будет сказано в главе 6 (п.6.5). Для смазки форсированных двигателей зимой и летом используются масла МТ-16П, МТ-14П, М-16ИХП-3, а для двигателей без наддува рекомендуется масло МТЗ-10П.

Для смазки газотурбинных двигателей используются в основном, синтетические масла (Б-ЗВ), так как минеральные не удовлетворяют повышенным для ГТД требованиям к термоокислительной стойкости.

Эксплуатационные характеристики масла в совокупности должны обеспечивать работоспособность двигателя при принятой системе технического обслуживания в течение гарантийного срока службы, который, как правило, составляет для двигателей ВГМ 500 часов.

К наиболее нагруженным деталям двигателя, в первую очередь, подшипникам коленчатого вала масла подаются под давлением 0.5...0.8 МПа от центральной магистрали. Некоторые элементы системы смазки выполняются как составная часть двигателя и при расчете и проектировании силовой установки рассматриваются как заданные. К системам смазки силовых установок современных ВГМ предъявляются следующие требования:

1. Обеспечение работоспособности при кренах и дифферентах машины до 45°.

2. Обеспечение запаса хода по маслу не менее запаса хода по топливу.

3. Обеспечение работоспособности двигателя без замены масла в течение гарантийного срока службы.

В зависимости от места размещения расходуемого масла системы смазки двигателей разделяются на системы с мокрым и сухим картером. Системы смазки с мокрым картером, поддон которого приспособлен для хранения масла, наиболее распространены в автомобильных двигателях. В двигателях ВГМ используются в основном системы смазки с сухим картером, позволяющие уменьшить высоту двигателя, эксплуатационный расход масла, обеспечить больший срок его службы. В этом случае расходуемое масло размещается в специальном баке.

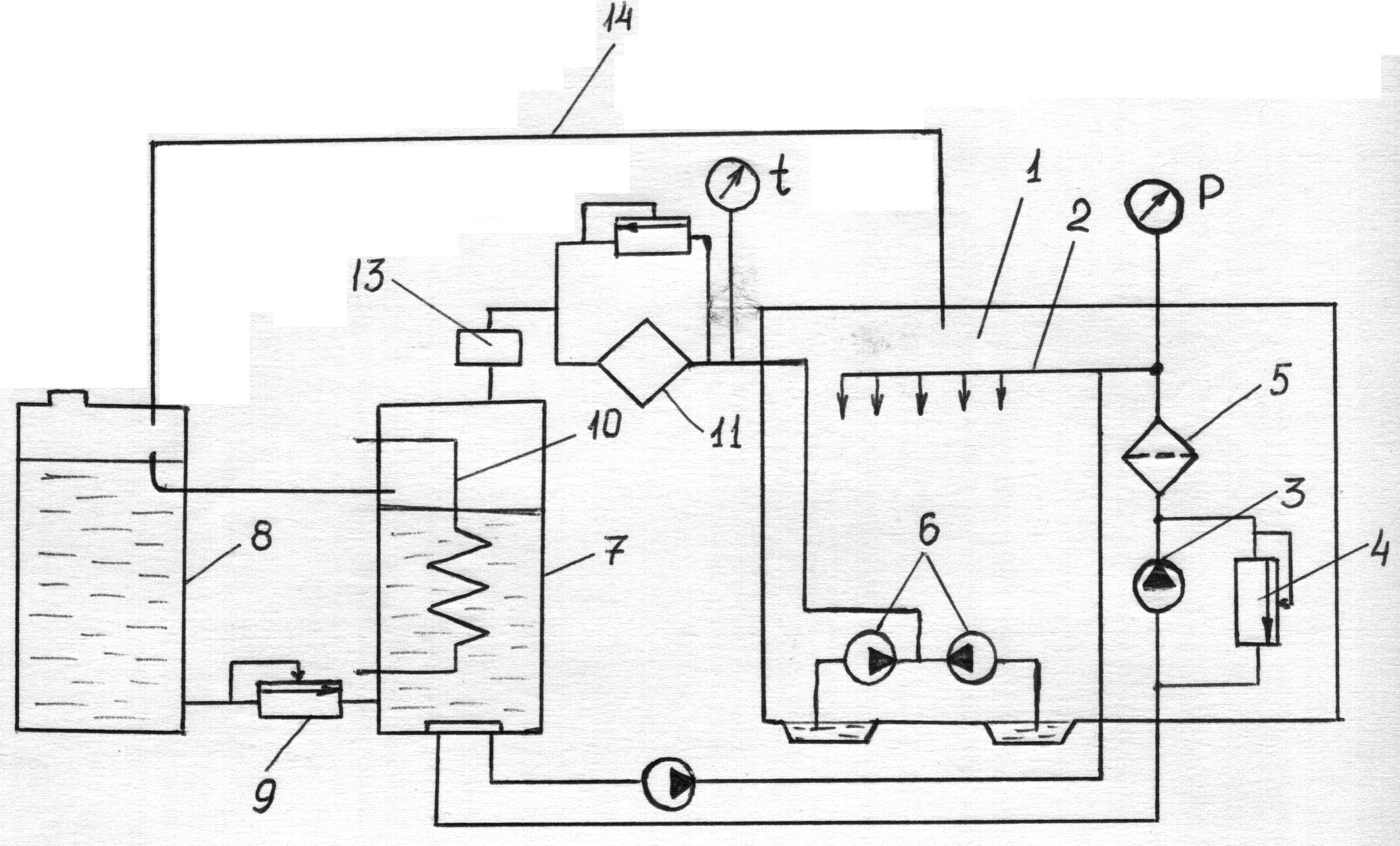

Рис.2.14. Схема системы смазки: 1 – двигатель; 2 – центральная магистраль; 3 – нагнетающий насос; 4 – редукционный клапан; 5 – масляный фильтр; 6 – откачивающие насосы; 7 – циркуляционный бак; 8 – пополнительный бак; 9 – обратный клапан; 10 – змеевик подогрева; 11 – масляный радиатор; 12 – перепускной клапан; 13 – пеногаситель; 14 – дренажный трубопровод; Р – манометр; t – термометр.

Общая схема системы смазки двигателя с сухим картером представлена на рис.2.14. При работе двигателя нагнетающий насос забирает масло из циркуляционного бака и подает его под давлением через масляный фильтр главной масляной магистрали, откуда оно поступает к трущимся деталям двигателя. Из двух разнесенных по длине двигателя маслосборников масло забирается откачивающими насосами и подается через теплообменник и пеногаситель в циркуляционный бак. При низкой температуре масла из двигателя в бак может проходить, минуя радиатор, через перепускной канал. По мере расхода масло из пополнительного бака поступает в циркуляционный бак. Для предотвращения перелива масла из циркуляционного бака в пополнительный в связующей магистрали устанавливается обратный клапан. Во избежание избыточного давления в баках система смазки связана с атмосферой через дренажный трубопровод и систему вентиляции картера двигателя. Перед пуском двигателя масло под давлением подается в главную масляную магистраль, минуя фильтр, от маолозакачивающего насоса с электроприводом, Работа системы смазки контролируется по показаниям манометра, установленного на входе в главную магистраль, и термометра, установленного на выходе масла из двигателя.

Составной частью двигателя являются трубопроводы подвода масла к трущимся поверхностям, нагнетающий и откачивающий насосы, фильтр и редукционный клапан. Эти элементы проектируются вместе с двигателем и их характеристики при расчете и проектировании остальных элементов системы смазки являются заданными.

Циркуляционный расход масла через двигатель должен обеспечивать отвод тепла от трущихся поверхностей:

![]()

где: QМЕ - теплоотдача двигателя в масло, кВт; сМ - удельная теплоемкость масла, кДж/(кг·град); ΔТМЕ - разность температур масла на выходе и входе в двигатель; ρМ - плотность масла, кг/м3.

Величина циркуляционного расхода зависит от мощности двигателя и изменяется в пределах 0.7...1.4 м3/c. Подача нагнетающего насоса превышает циркуляционный расход в 2.0...2.5 раза, для обеспечения требуемого давления при понижении частоты вращения и падении гидравлического сопротивления масляной магистрали из-за износа подшипников коленчатого вала. Излишний расход масла возвращается в магистраль всасывания насоса через редукционный клапан.

Подача каждого из откачивающих насосов в 2...2.5 раза больше подачи нагнетающего, так как объем откачиваемого масла существенно больше в результате интенсивного пенообразования. Конструктивно откачивающие и нагнетающий насос выполняются как отдельные секции в одном блоке.

Расположение фильтрующих элементов в схеме системы смазки может быть различным и отличаться от приведенного на рис.2.14. В зависимости от характеристик насосов фильтрующий элемент может состоять из одной или двух секций - соответственно фильтров грубой и тонкой очистки, которые могут устанавливаться на выходе нагнетающего и откачивающего насосов как последовательно, так и параллельно. При параллельном включении необходимо пропускать через фильтрующий элемент тонкой очистки до 30% циркуляционного расхода. В современных поршневых двигателях в основном используются центробежные (с центрифугой) масляные фильтры.

Расположение других элементов системы смазки также может отличаться от схемы, представленной на рис.2.14. Может отсутствовать пополнительный бак. Кроме маслозакачивающего насоса с электроприводом могут быть установлены и откачивающие насосы с электроприводом для осушения картера при повторных включениях масдозакачивающего насоса после неудачных пусков. Масло из пополнительного бака можно подавать не в циркуляционный бак, а непосредственно в картер двигателя через управляемый клапан о жиклером, что позволяет размещать циркуляционный бак независимо от пополнительного в наиболее удобном месте.

Теплообменник системы смазки выполняется, как правило, в виде масловоздушного радиатора. При использовании водомасляного теплообменника в качестве охлаждающей жидкости используется вода из системы охлаждения двигателя.

При проектировании элементов системы смазки рассчитываются характеристики маслозакачивающего насоса, объемы баков, диаметры трубопроводов. Расчет теплообменника системы смазки проводится при расчете системы охлаждения.

Маслозакачивающий насос (МЗН) шестеренного типа рассчитывается из условия обеспечения требуемой производительности. Геометрические размеры шестерен насоса должны удовлетворять соотношению:

![]()

![]()

где : GH

- производительность

насоса, м3/с; ωН -

угловая скорость ведущей шестерни

насоса, рад/с; ηН,ОБ -

объемный коэффициент подачи; d

- диаметр начальной окружности шестерни,

мм; h - высота зуба, мм;

b - ширина зуба, мм.

Кроме того, геометрические размеры

шестерен должны удовлетворять требованиям

по ограничению окружной скорости -

![]() и по числу зубьев Z

и по числу зубьев Z

![]()

Потребная производительность МЗН определяется в зависимости от циркуляционного расхода по формуле :

![]()

Объемный коэффициент подачи ηН,ОБ принимается в расчетах равным 0.7 ... 0.8, допустимая окружная скорость головки зуба составляет 4...6 м/с, а числа зубьев шестерен - в пределах 8…12.

Мощность привода MЗH определяется производительностью насоса и давлением на выходе;

![]()

где: рВЫХ - давление создаваемое насосом, MПa;

ηН,М =0,85…0,90 - механический к. п. д.

Давление на выходе МЗН выбирается в пределах 1.0...1.4 МПа. Емкость циркуляционого бака определяется величиной циркуляционного расхода с учетом поправок на тепловое расширение, пенообразование и работу МЗН:

![]()

гдe: kp =l.15...1.25 - поправочный коэффициент, учитывающий тепловое расширение и ценообразование.

Емкость пополнительного бака определяется по эксплуатационному расходу масла с учетом его запаса и теплового расширения. Эксплуатационный расход масла за запас хода оценивается в долях возимого основного запаса топлива, поэтому

![]()

где: vT - объем возимого основного запаса топлива, м3;

kЗ = 1.1...1.2 - поправочный коэффициент запаса.

Суммарная вместимость системы смазки в основном определяется суммарной емкостью баков и должна составлять в зависимости от максимальной эффективной мощности двигателя величину:

![]()

где: NE - максимальная эффективная мощность, кВт.

Масляные баки изготавливаются из стальных или алюминиевых штампованных листов при помощи сварки. Для предотвращения коррозии стальные баки внутри и снаружи покрываются бакелитовым лаком. Форма баков определяется компоновкой МТО и местом размещения баков.

Внутренние диаметры масляных трубопроводов определяются из условия обеспечения требуемых скоростей течения масла vM:

![]()

Рекомендуется обеспечивать скорость течения масла во всасывающем трубопроводе нагнетающего насоса в пределах 0,5...1,5 м/с, а в трубопроводах на выходе откачивающего насоса 1,7...3.0 м/с. Наружные диаметры зависят от типа используемых трубопроводов. В системах смазки используются стальные трубки или гибкие резиновые шланги.