- •1.2. Шихтовые материалы и расчет шихты

- •1.2.1. Расчет шихты

- •1.3. Защита расплава при плавке

- •1.4. Рафинирование цветных сплавов

- •1.4.1. Рафинирование от растворенных примесей

- •1.4.2. Рафинирование расплавов от нерастворимых примесей

- •1.5. Раскисление цветных сплавов

- •1.6.Модифицирование цветных сплавов

- •2. Приготовление лигатур и предварительных сплавов

- •Плавка алюминиевых сплавов

- •3.1. Физико-химические особенности плавки

- •3.2. Технологические особенности плавки

- •3.2.1. Печи для плавки алюминиевых сплавов

- •3.2.2. Выбор и подготовка шихтовых материалов

- •3.2.4. Рафинирование алюминиевых сплавов.

- •Модифицирование алюминиевых сплавов

- •3.3.1. Плавка силуминов

- •3.3.2. Плавка сплавов системы Al - Cu

- •3.3.3. Плавка сплавов системы Al - Mg

- •4. Плавка магниевых сплавов

- •4.1. Физико-химические особенности плавки магниевых сплавов

- •4.2.2. Защитные атмосферы для магниевых сплавов

- •4.2.3. Рафинирование магниевых сплавов

- •4.2.4. Модифицирование магниевых сплавов

- •4.2.5. Технология приготовления магниевых расплавов

- •4.2.5.1. Плавка сплавов системы Mg – Al – Zn

- •4.2.5.2. Плавка сплавов с рзм

- •5. Плавка титановых сплавов

- •5.1. Физико-химические особенности плавки титановых сплавов

- •5.2. Гарнисажная плавка титановых сплавов

- •5.3. Конструкции плавильно-заливочных установок для плавки титановых сплавов

- •6. Плавка меди и медных сплавов

- •6.1. Физико-химические особенности плавки меди и медных сплавов

- •6.1.1. Раскисление меди и медных сплавов

- •6.1.2. Рафинирование и дегазация медных сплавов

- •6.2. Технологические особенности плавки меди и медных сплавов

- •6.2.1. Плавка чистой меди

- •6.2.2. Плавка оловянных бронз

- •6.2.3 Плавка безоловянных бронз

- •6.2.4 Плавка латуней

- •6.2.5. Плавка медноникелевых сплавов

- •7 Плавка никелевых сплавов

- •7.1. Физико-химические особенности плавки никелевых сплавов

- •7.2. Технологические особенности плавки никелевых сплавов

- •7.2.1. Плавка чистого никеля

- •7.2.2. Плавка жаростойких и коррозионно-стойких никелевых сплавов

- •7.3. Плавка современных жаропрочных сплавов

- •7.3.1. Физико-химические особенности плавки в вакууме

- •7.3.2. Печи для плавки и заливки никелевых сплавов

- •7.3.3. Технология плавки жаропрочных никелевых сплавов

- •8. Плавка цинковых сплавов

- •8.1. Физико-химические особенности плавки цинковых сплавов

- •8.2. Технологические особенности плавки

- •9. Плавка легкоплавких сплавов на основе олова и свинца

- •9.1. Особенности плавки оловянных сплавов

- •9.2. Плавка свинца и свинцовых сплавов

- •10.1. Плавка золота и его сплавов

- •10.2. Плавка серебра и серебряных сплавов

- •11. Плавка сплавов тугоплавких металлов

- •11.1. Особенности плавки тугоплавких металлов

- •11.1.1. Вакуумнодуговая плавка

- •11.1.2. Электронно-лучевая плавка

- •11.1.3 Технологические особенности плавки

- •11.2. Плавка циркония и его сплавов

- •11.3. Плавка молибдена и его сплавов.

11.1.3 Технологические особенности плавки

Высокая температура металла и достаточно низкое давление в камере электронно-лучевой печи (13,3 – 1,3 МПа) позволяют производить глубокую очистку металла от всех видов примесей. Это достигается путем введения в шихту активных раскислителей (С, В и др.), обезуглераживающих и карбидообразующих добавок (Ti, Zr и др.).

При электронно-лучевой плавке путем испарения удаляются металлические и неметаллические примеси, давление пара которых выше давления основного металла. К ним относятся такие элементы, как Fe, Ni, Cu, Mn, Cr, Al, Pb, Bi, Sb, Ca, Mg, Zr, P и S.

а б

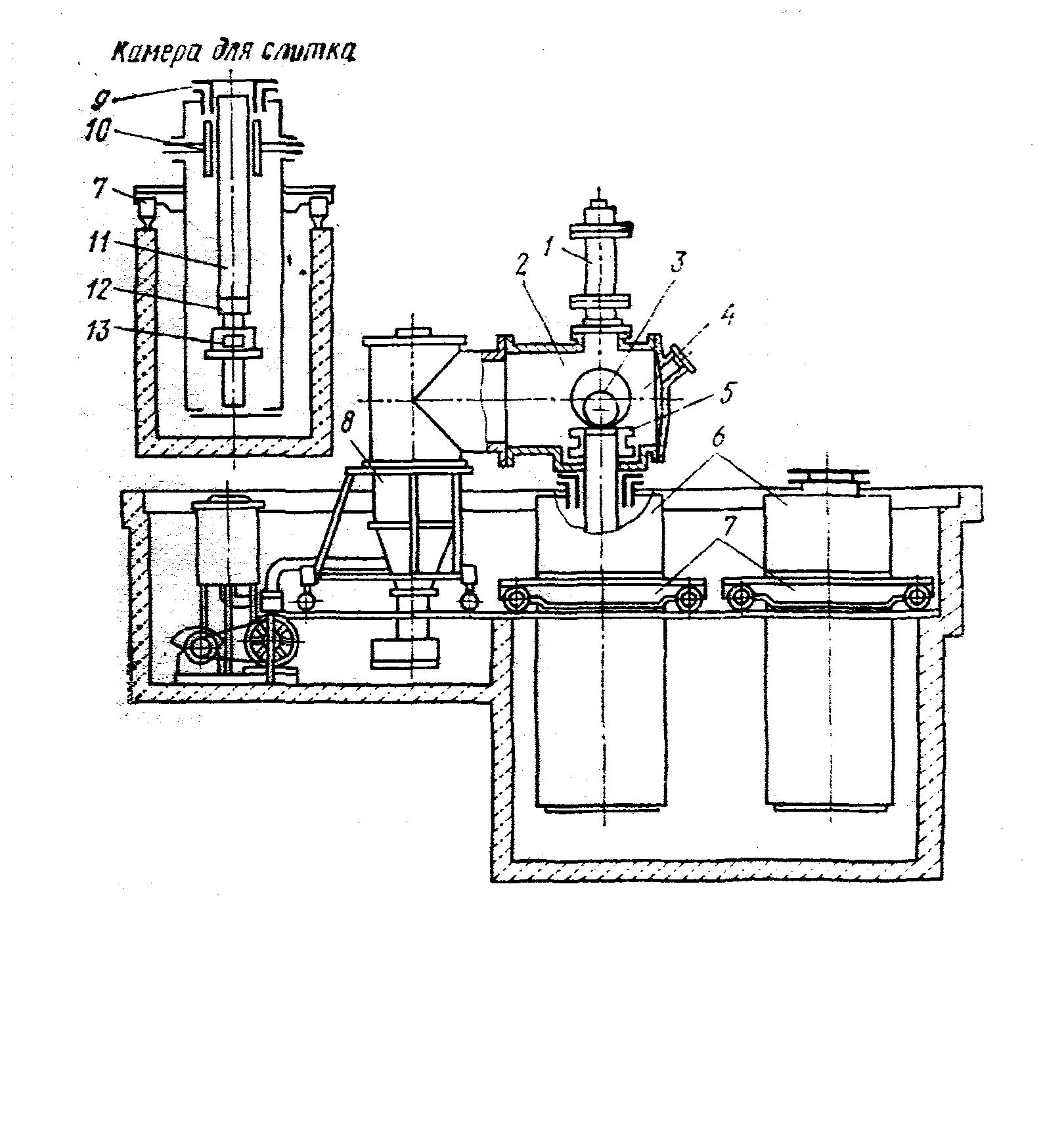

Рис. 47. Схема электронно-лучевой печи ПЭЛ-1000 (а) и камера слитка (б):

1 – электронная пушка, 2 – плавильная камера, 3 – загрузочное устройство, 4 – смотровое окно, 5 – кристаллизатор, 6 – камера слитка, 7 – подвижная платформа, 8 – вакуумные насосы, 9 – фланец с вакуумным уплотнением для присоединения камеры слитка к плавильной камере, 10 – охладители слитка, 11 – слиток, 12 – поддон-затравка, 13 механизм вытягивания слитка

В шихте для плавки тугоплавких металлов обычно содержится повышенное количество примесей, поэтому в ходе плавки необходимо предусматривать рафинирование расплава.

Наиболее важное значение имеет глубокое рафинирование от водорода, кислорода, азота и углерода. Снижение их содержания сопровождается существенным повышением пластичности и обрабатываемости тугоплавких металлов.

В качестве шихты применяют штабики и отходы промышленного и собственного производства. Штабики представляют собой бруски, спеченные из порошкообразных тугоплавких металлов. Штабики сваривают в пакеты, которые используют в качестве расходуемых электродов.

В зависимости от требований, предъявляемых к литым заготовкам, а также от марки выплавляемого сплава и вида расходуемой шихты, применяют различные варианты плавки с использованием ВДП и ЭЛП.

Если требуется получение заготовок с требуемыми химическим составом, структурой и свойствами, то применяют двойной переплав. Сначала плавят исходную шихту (расходуемые электроды из штабиков, кусковые отходы, брикеты, крупный порошок и др.) и получают литые круглые слитки (первый переплав). Затем полученные слитки (расходуемые электроды) переплавляют в готовую продукцию (второй переплав). Если требования к чистоте металла невелики, то первый и второй переплав осуществляют в ВДП гарнисажного типа. Для получения высококачественных изделий первый переплав проводят в ЭЛП, а второй в ЭДП или снова в ЭЛП.

11.2. Плавка циркония и его сплавов

Цирконий используют в качестве легирующей добавки ко многим цветным сплавам, но применяют и для получения фасонных изделий. Наибольшее распространение цирконий нашел в атомной технике.

При изготовлении фасонных отливок плавку циркониевых сплавов ведут дуговых гарнисажных печах в графитовых тиглях. Для получения слитков применяют водоохлаждаемые медные изложницы. Технология плавки имеет много общего с технологией плавки титановых сплавов.

Электрод изготовляют прессованием в проходную матрицу или спеканием с последующей сваркой в нейтральной атмосфере. Легирующие компоненты запрессовывают в центр расходуемого электрода или вводят в печь в виде брикетов. Плавку ведут на постоянном или переменном токе. Более стабильное горение доги достигается при постоянном токе. Остаточное давление в вакуумных печах 2,7 Па. Вакуум можно заменить нейтральной атмосферой из смеси аргона и гелия в отношении 1 : 4. Перед заполнением печи нейтральным газом производят двойную или тройную откачку до давления 20 Па. Давление смеси инертных газов доводят до атмосферного.

Плавка с нерасходуемым электродом из вольфрама не получила широкого распространения из-за насыщения расплава вольфрамом.