- •1.2. Шихтовые материалы и расчет шихты

- •1.2.1. Расчет шихты

- •1.3. Защита расплава при плавке

- •1.4. Рафинирование цветных сплавов

- •1.4.1. Рафинирование от растворенных примесей

- •1.4.2. Рафинирование расплавов от нерастворимых примесей

- •1.5. Раскисление цветных сплавов

- •1.6.Модифицирование цветных сплавов

- •2. Приготовление лигатур и предварительных сплавов

- •Плавка алюминиевых сплавов

- •3.1. Физико-химические особенности плавки

- •3.2. Технологические особенности плавки

- •3.2.1. Печи для плавки алюминиевых сплавов

- •3.2.2. Выбор и подготовка шихтовых материалов

- •3.2.4. Рафинирование алюминиевых сплавов.

- •Модифицирование алюминиевых сплавов

- •3.3.1. Плавка силуминов

- •3.3.2. Плавка сплавов системы Al - Cu

- •3.3.3. Плавка сплавов системы Al - Mg

- •4. Плавка магниевых сплавов

- •4.1. Физико-химические особенности плавки магниевых сплавов

- •4.2.2. Защитные атмосферы для магниевых сплавов

- •4.2.3. Рафинирование магниевых сплавов

- •4.2.4. Модифицирование магниевых сплавов

- •4.2.5. Технология приготовления магниевых расплавов

- •4.2.5.1. Плавка сплавов системы Mg – Al – Zn

- •4.2.5.2. Плавка сплавов с рзм

- •5. Плавка титановых сплавов

- •5.1. Физико-химические особенности плавки титановых сплавов

- •5.2. Гарнисажная плавка титановых сплавов

- •5.3. Конструкции плавильно-заливочных установок для плавки титановых сплавов

- •6. Плавка меди и медных сплавов

- •6.1. Физико-химические особенности плавки меди и медных сплавов

- •6.1.1. Раскисление меди и медных сплавов

- •6.1.2. Рафинирование и дегазация медных сплавов

- •6.2. Технологические особенности плавки меди и медных сплавов

- •6.2.1. Плавка чистой меди

- •6.2.2. Плавка оловянных бронз

- •6.2.3 Плавка безоловянных бронз

- •6.2.4 Плавка латуней

- •6.2.5. Плавка медноникелевых сплавов

- •7 Плавка никелевых сплавов

- •7.1. Физико-химические особенности плавки никелевых сплавов

- •7.2. Технологические особенности плавки никелевых сплавов

- •7.2.1. Плавка чистого никеля

- •7.2.2. Плавка жаростойких и коррозионно-стойких никелевых сплавов

- •7.3. Плавка современных жаропрочных сплавов

- •7.3.1. Физико-химические особенности плавки в вакууме

- •7.3.2. Печи для плавки и заливки никелевых сплавов

- •7.3.3. Технология плавки жаропрочных никелевых сплавов

- •8. Плавка цинковых сплавов

- •8.1. Физико-химические особенности плавки цинковых сплавов

- •8.2. Технологические особенности плавки

- •9. Плавка легкоплавких сплавов на основе олова и свинца

- •9.1. Особенности плавки оловянных сплавов

- •9.2. Плавка свинца и свинцовых сплавов

- •10.1. Плавка золота и его сплавов

- •10.2. Плавка серебра и серебряных сплавов

- •11. Плавка сплавов тугоплавких металлов

- •11.1. Особенности плавки тугоплавких металлов

- •11.1.1. Вакуумнодуговая плавка

- •11.1.2. Электронно-лучевая плавка

- •11.1.3 Технологические особенности плавки

- •11.2. Плавка циркония и его сплавов

- •11.3. Плавка молибдена и его сплавов.

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ.......................................................................................... |

5 |

1. ОСОБЕННОСТИ ПЛАВКИ ЦВЕТНЫХ СПЛАВОВ…………. |

|

1.1.Классификация процессов плавки цветных сплавов………… |

|

1.2.Шихтовые материалы и расчет шихты…………………….…. |

|

1.3.Защита расплава при плавке………………................................ |

|

1.4. Рафинирование цветных сплавов…………………………….. |

|

1.5. Раскисление цветных сплавов………………………………… |

|

1.6. Модифицирование цветных сплавов…………………….…… |

|

Вопросы для самоконтроля ………………………………. |

|

2. ПРИГОТОВЛЕНИЕ ЛИГАТУР И ПРЕДВАРИТЕЛЬНЫХ СПЛАВОВ………………………………… |

|

Вопросы для самоконтроля………………………………………. |

|

3. ПЛАВКА АЛЮМИНИЕВЫХ СПЛАВОВ.................................... |

|

3.1. Физико-химические особенности плавки …………………… |

|

3.2. Технологические особенности плавки………………………. |

|

3.3. Технология плавки некоторых алюминиевых сплавов........... |

|

Вопросы для самоконтроля ……………………………………….. |

|

4. ПЛАВКА МАГНИЕВЫХ СПЛАВОВ………………………….. |

|

4.1. Физико-химические особенности плавки…………………… 4.2. Технологические особенности защитной плавки…………… 4.3. Приготовление магниевых расплавов……………………….. |

|

Вопросы для самоконтроля………………………………..…….…. |

|

5. ПЛАВКА ТИТАНОВЫХ СПЛАВОВ…………………………… |

|

5.1. Физико-химические особенности плавки …………………….. 5.2 Гарнисажная плавка титановых сплавов………………………. 5.3. Конструкции плавильно-заливочных установок для плавки титановых сплавов………………………………………………………… Вопросы для самоконтроля |

|

6. ПЛАВКА МЕДИ И МЕДНЫХ СПЛАВОВ…………………….. |

|

6.1. Физико-химические особенности плавки меди и медных сплавов……………………………………………………………………... 6.2. Технологические особенности плавки меди и медных сплавов…………………………………………………………………….. Вопросы для самоконтроля………………………………..………. |

|

7. ПЛАВКА НИКЕЛЕВЫХ СПЛАВОВ…………………………… |

|

7.1. Физико-химические особенности плавки никелевых сплавов. 7.2. Технологические особенности плавки никелевых сплавов…. 7,3. Плавка современных жаропрочных сплавов………………….. Вопросы для самоконтроля ………………………………………… |

|

8. ПЛАВКА ЦИНКОВЫХ СПЛАВОВ……………………………. |

|

8.1. Физико-химические особенности плавки……………….. 8.2. Технологические особенности плавки Вопросы для самоконтроля. |

|

9. ПЛАВКА ЛЕГКОПЛАВКИХ СПЛАВОВ НА ОСНОВЕ ОЛОВА И СВИНЦА……………………………………………………… |

|

9.1. Особенности плавки оловянных сплавов……………………… 9.2. Плавка свинца и свинцовых сплавов…………………………... Вопросы для самоконтроля. |

|

|

|

10. ПЛАВКА СПЛАВОВ БЛАГОРОДНЫХ МЕТАЛЛОВ |

|

10.1. Плавка золота и его сплавов………………………………….. 10.2. Плавка серебра и его сплавов………………………………… Вопросы для самоконтроля. |

|

|

|

11. ПЛАВКА СПЛАВОВ ТУГОПЛАВКИХ МЕТАЛЛОВ |

|

11.1. Особенности плавки тугоплавких металлов |

|

11.2. Плавка циркония и его сплавов……………………………… 11.3. Плавка молибдена и его сплавов…………………………….. |

|

Вопросы для самоконтроля. |

|

|

|

БИБЛИОГРАФИЧЕСКИЙ СПИСОК…………………………… |

|

Введение

Развитие современного машиностроения неотрывно связано с совершенствованием литейного производства. Продукция литейного производства чрезвычайно разнообразна. Масса отливок колеблется от нескольких граммов до сотен тонн. Размеры отливок лежат в интервале от миллиметров до десятков метров. Постоянно снижается планка в отношении минимальной толщины стенки отливок, повышается степень их точности. Расширяется и номенклатура литейных сплавов, используемых для получения изделий с разнообразными свойствами.

Длительное время главным материалом для отливок служили железоуглеродистые сплавы. По массе отливки из черных сплавов еще долго будут занимать ведущее положение в структуре литейного производства. Однако с каждым годом возрастает доля отливок из, так называемых, цветных сплавов. К ним принято относить все остальные металлические материалы независимо от фактического цвета поверхности.

Справедливости ради следует отметить, что первым литейным материалом, освоенным человеком и был представитель цветных сплавов, а именно бронза. Бронзы и, позднее, латуни на протяжении нескольких веков были основным материалом литейщиков. Из них изготовляли орудия труда, оружие и, конечно, великолепные художественные изделия. В 18-ом веке на первое место выходит более универсальный материал – чугун, послуживший основой развития машинной индустрии. В дальнейшем было освоено и производство отливок из более прочной стали. Ресурсы черных сплавов не исчерпаны по настоящее время, их лидерство неоспоримо, но неоспорим и прогресс в применении цветных сплавов.

В начале двадцатого века были разработаны новые сплавы на основе алюминия и магния. Они позволили существенно расширить номенклатуру металлических промышленных изделий, уменьшить их массу, расширить области применения. Второе рождение отметили и медные сплавы. Началось освоение фасонного литья из специальных бронз и латуней. Чуть позднее разработаны цинковые сплавы для литья под давлением. В предвоенные годы освоено литье из никелевых сплавов. С 1950 года начались работы по разработке технологии плавки и литья титана и его сплавов, а также таких металлов, как цирконий, молибден, вольфрам, хром и редкоземельных металлов.

Освоение новых сплавов послужило толчком к перестройке технологических процессов литейного производства. Появились новые плавильные агрегаты, новые огнеупорные, формовочные и стержневые материалы. Широкое развитие получили специальные способы литья. Все это было бы невозможно осуществить без широкого развития научных исследований литейных процессов. В России появились новые научные школы металловедов и литейщиков. Кафедры литейного производства созданы в МВТУ им. Баумана, в Ленинградском политехническом институте и в Московском институте цветных металлов и золота.

В области литейного производства цветных сплавов следует отметить особую роль А.М. Бочвара и его сына академика А.А. Бочвара. Научные положения и открытия, сделанные А.А. Бочваром, проф. А.Г. Спасским и их учениками позволили обобщить огромный фактический материал по производству отливок и использовать его при разработке современных методов литья. А.А. Бочвару принадлежит заслуга в установлении закономерных связей между составом сплава (положением на диаграмме состояния) и его литейными свойствами.

В настоящее время исследование традиционных цветных сплавов и разработка новых композиций тесно связаны с экономическими проблемами. Цветные металлы в пять – десять и более раз дороже железоуглеродистых сплавов и стоимость их имеет тенденцию к непрерывному росту из-за истощения сырьевых ресурсов и удорожания энергии. С этим связано и стремление к наиболее полному использованию лома и отходов при плавке цветных металлов и сплавов.

Целью настоящего учебного пособия является восполнение недостатка в учебной литературе в части цветных сплавов и технологии их плавки по дисциплине «Литейные сплавы и плавка». В пособие включены и справочные данные по свойствам промышленных сплавов, что облегчает работу студентов над курсовыми проектами и при дипломном проектировании.

1. ОСОБЕННОСТИ ПЛАВКИ ЦВЕТНЫХ СПЛАВОВ

В литейном производстве термином плавка обозначается весь комплекс физических и химических процессов, связанных с приготовлением жидкого сплава, имеющего определенный химический состав, температуру и литейные свойства, необходимые для получения качественной отливки.

Значение плавки для получения отливок с заданным уровнем механических и эксплуатационных свойств трудно переценить. Свойства сплава формируются в ходе плавления исходных твердых материалов, металлургической обработки расплава, кристаллизации и термической обработки отливки.

В процессе плавки литейных сплавов могут участвовать семь основных фаз: твердый металл, покровный флюс, рафинирующий флюс или добавки, газовая фаза, футеровка печи, жидкий сплав, шлак. Все они в различной степени взаимодействуют друг с другом. Некоторые взаимодействия полезны, некоторые приводят к нежелательным последствиям. Для получения качественных расплавов необходимо знать эти процессы и регулировать их протекание в ходе плавки. Для ликвидации вредных последствий необходимо предусматривать проведение специальных методов обработки расплавов: раскисление, рафинирование и модифицирование.

Наибольшее влияние на качество расплава оказывают взаимодействия компонентов сплава с газовой фазой, жидкого сплава со шлаком (флюсами), жидкого металла с футеровкой или тиглем печи.

Располагая сведениями о теплофизических свойствах металлов и их взаимодействии с газами, огнеупорами и шлаками можно разработать научно обоснованную технологию плавки для каждого сплава.

1.1. Классификация процессов плавки цветных сплавов.

Процессы плавки цветных сплавов базируются на общих закономерностях плавки литейных сплавов, но имеются и существенные различия как от плавки железоуглеродистых сплавов в целом, так и между различными группами цветных сплавов.

По условиям плавки (примерно одинаковым взаимодействиям фаз) цветные сплавы можно разделить на следующие группы: 1 – алюминиевые, магниевые и цинковые; 2 – медные и медноникелевые; 3 – титановые, жаропрочные и тугоплавкие; 4 – легкоплавкие и 5 – благородные. В каждой группе сплавов разные рабочие температуры, характер взаимодействия фаз и различные последствия этих взаимодействий. Так сплавы первой группы имеют повышенное сродство к кислороду. При окислении цинка и алюминия образуются плотные окисные пленки, защищающие расплав от дальнейшего окисления, но пленки могут попасть в расплав и привести к браку отливок по пленам. Окисная пленка на поверхности магния защитными свойствами не обладает. Несмотря на различия, все эти сплавы необходимо защищать от окисления при помощи флюсов. Сплавы второй группы растворяют кислород и требуют раскисления. Основы сплавов третьей группы настолько химически активны к газовой атмосфере, что требуется плавка в вакууме.

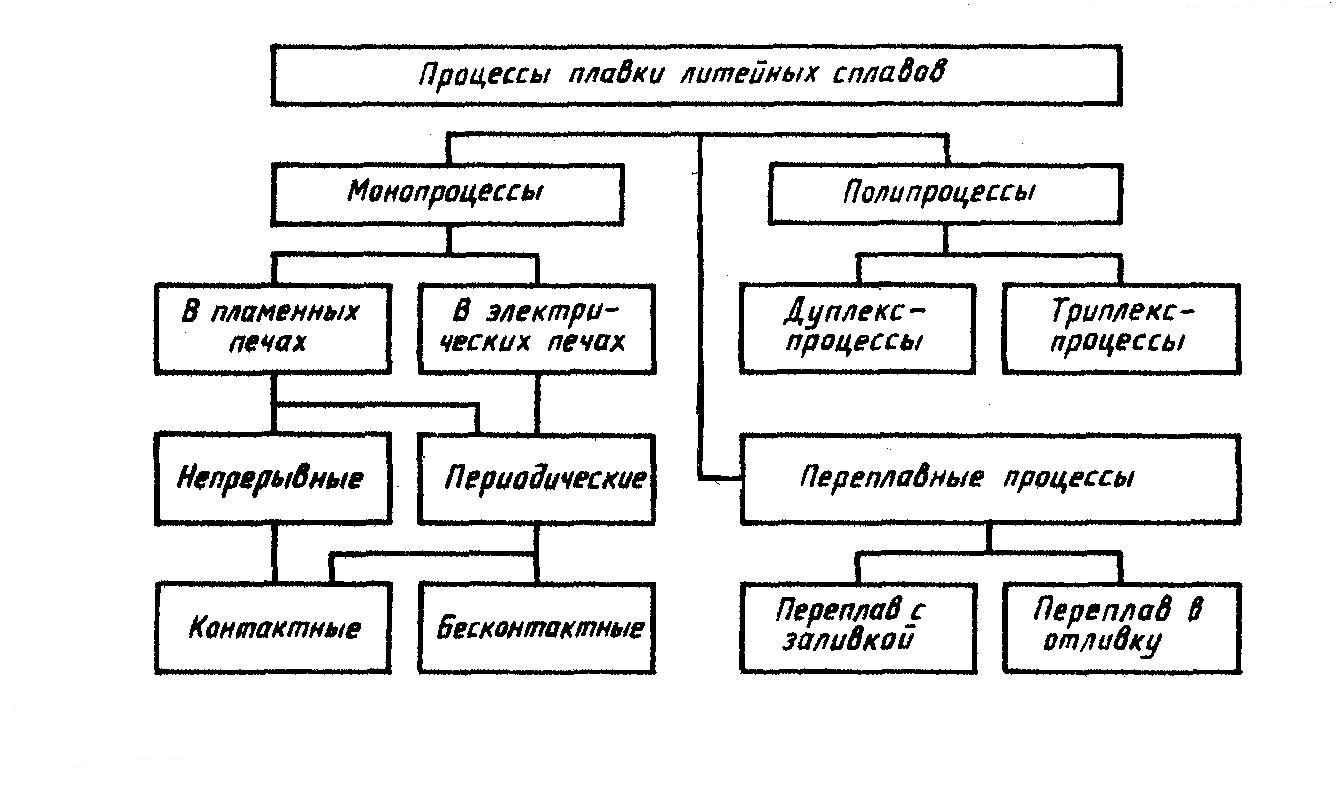

Все существующие способы плавки подразделяются на моно- и полипроцессы. Классификационная схема процессов плавки приведена на рис. 1.

Рис.1. Классификация процессов плавки литейных сплавов

Монопроцессы организуются в одном плавильном агрегате. При полипроцессах последовательно задействованы два или более плавильных устройств. Полипроцессы применяют в массовом и крупносерийном производстве. Их полезно проводить и при высоких требованиях к качеству расплава, особенно по содержанию вредных примесей.

Для некоторых сплавов применяют переплавные процессы, в ходе которых в отливку превращают не шихту, а готовые исходные слитки.

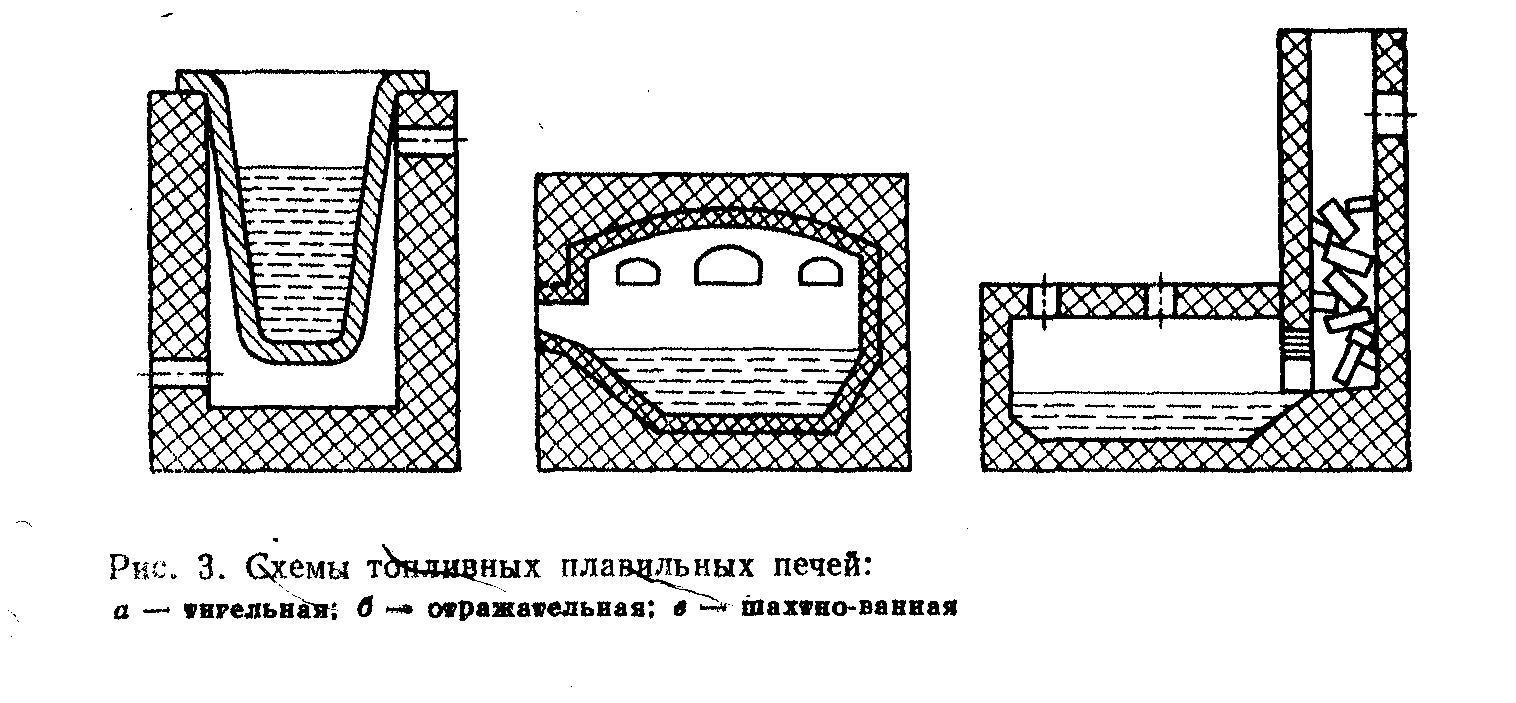

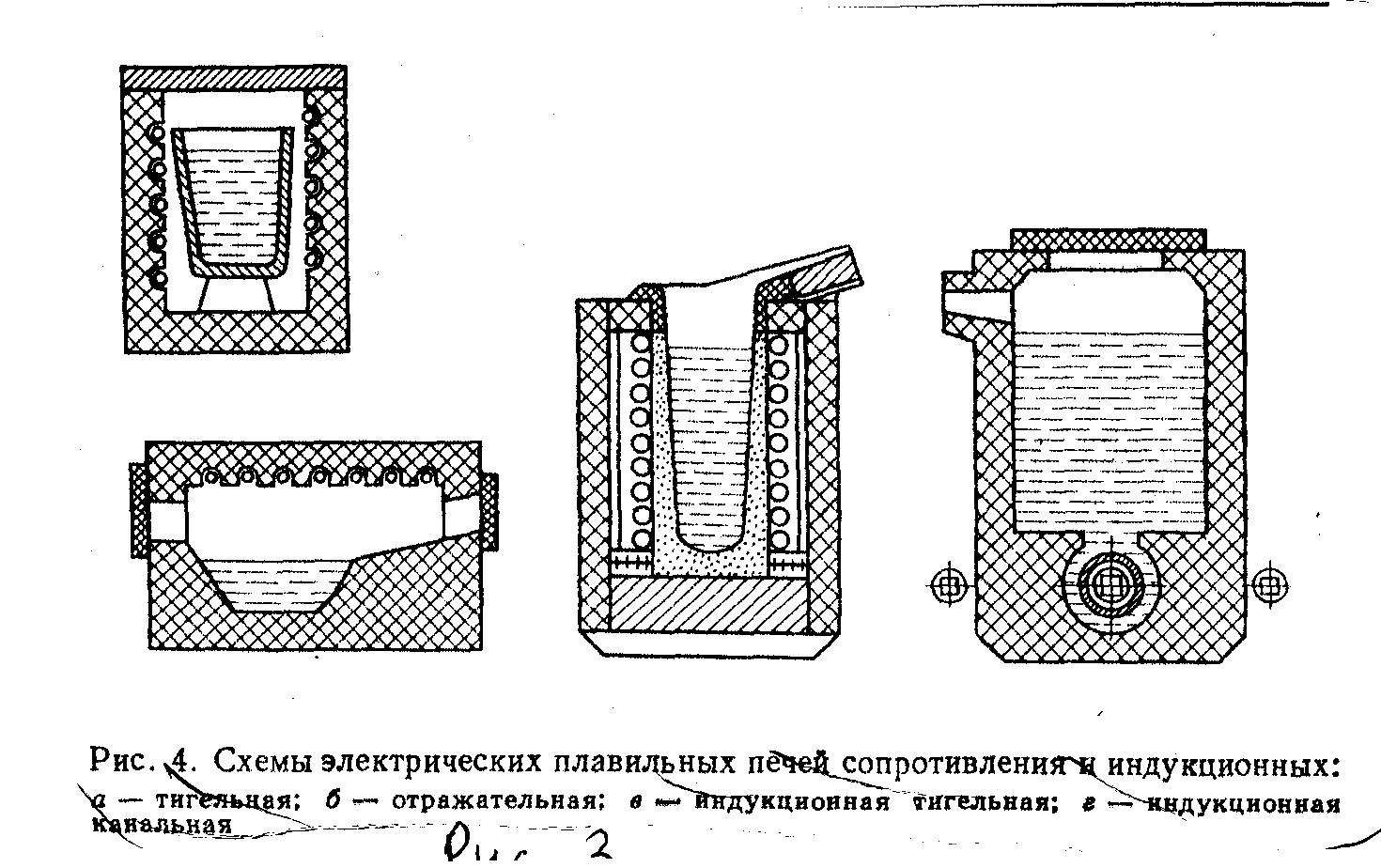

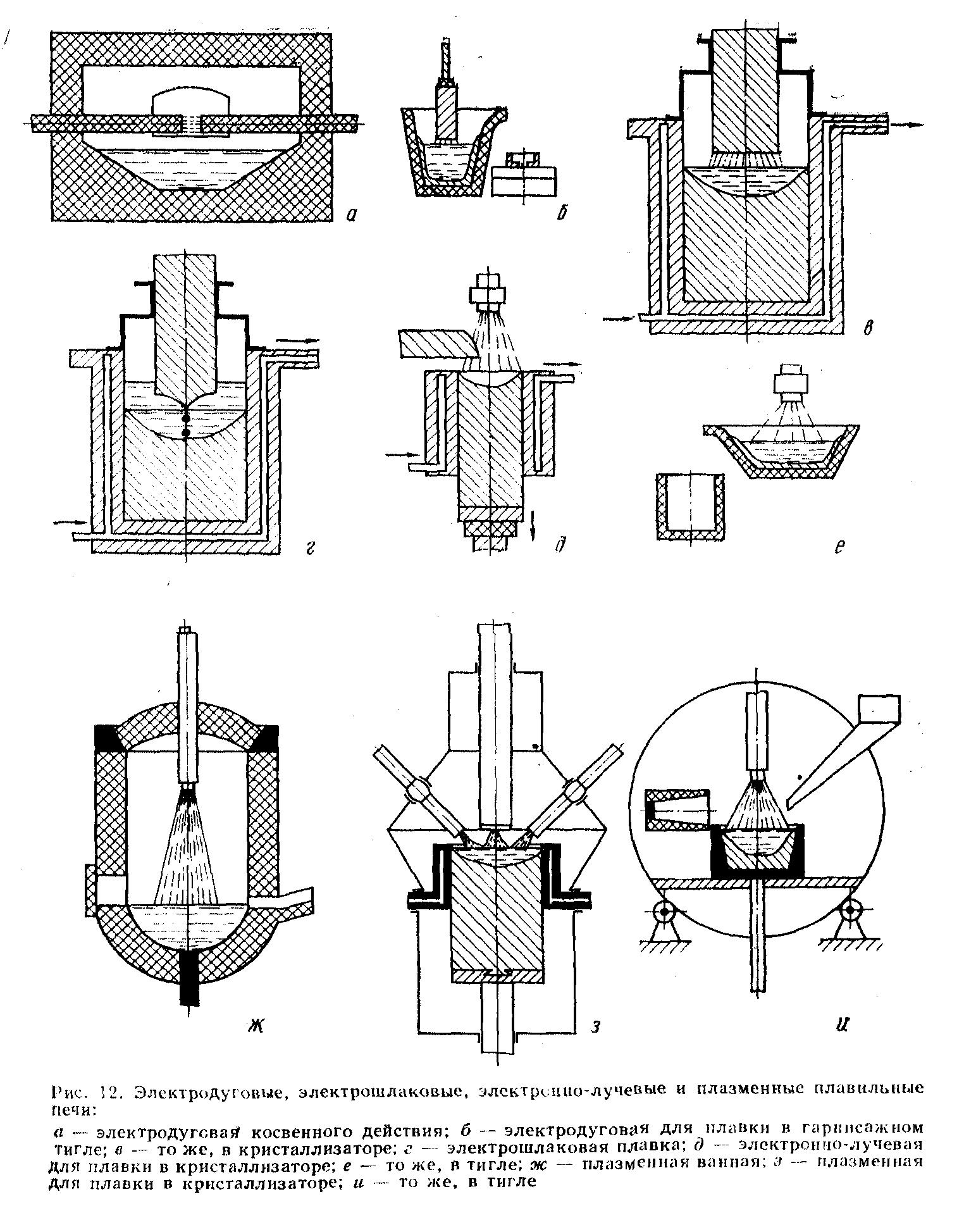

Под плавильным агрегатом понимается устройство (плавильная печь) состоящее из рабочего пространства и источника генерации теплоты. По виду рабочего пространства различают шахтные, ванные и тигельные печи. По источнику генерации теплоты различают топливные и электрические печи. Топливные печи, схема которых приведена на рис.2, подразделяют на тигельные, отражательные и шахтно-ванные. Они могут работать на твердом, жидком и газообразном топливе. Электрические печи классифицируются в зависимости от способа преобразования электрической энергии в тепловую. В литейных цехах применяют печи сопротивления, индукционные, электродуговые (рис.3), электронно-лучевые, плазменные и некоторые другие (рис.4). Плавильные печи могут быть открытые (плавка на воздухе) и вакуумные (плавка в вакууме). Так для плавки жаропрочных сплавов на никелевой основе применяют индукционные вакуумные плавильные печи, а для плавки титановых сплавов вакуумные электродуговые.

1.2. Шихтовые материалы и расчет шихты

Все материалы, загружаемые в плавильные печи в процессе плавки металлов и сплавов, называют шихтовыми или просто шихтой. В состав шихты при плавке цветных сплавов могут входить:

первичные материалы – металлы и сплавы, поступающие с металлургических заводов;

лигатуры или промежуточные сплавы, поступающие с металлургических заводов или приготовленные на месте;

возврат собственного производства, который делится на отходы литейного цеха (бракованные отливки, литники и прибыли, сплески, стружка от отрезки литников и прибылей) и отходы механических цехов (бракованные детали, стружка);

вторичные цветные металлы и сплавы – переработанный лом и отходы.

модификаторы

а б в

Рис.2. Схемы топливных печей: а – тигельные; б – отражательные; в – шахтно-ванные.

Кроме вышеперечисленного, при плавке цветных сплавов могут использоваться и неметаллические материалы – соли и смеси солей (флюсы).

Первичные металлы и сплавы являются продукцией металлургических предприятий. Их готовят из рудных материалов. В литейные цеха эти материалы поставляют в соответствии с ГОСТами или по ТУ в виде чушек, слитков, или гранул. Маркировка и составы практически всех первичных металлов (алюминия, магния, титана, меди, никеля, олова, свинца и др.) приведены в первой части нашего учебного пособия. Первичные цветные сплавы в чушках производятся большинством металлургических предприятий. Их состав и маркировка совпадают с маркировкой стандартных литейных сплавов. При необходимости можно заказать первичный чушковый сплав с любым составом, в соответствии с потребностями литейного цеха. Первичные металлы и сплавы являются самой дорогой частью шихты и применяются для получения наиболее ответственных отливок.

б в г

Рис. 3. Схемы электрических плавильных печей: а – тигельные сопротивления; б – отражательные сопротивления; в – индукционные тигельные; г – индукционные канальные

Лигатуры (промежуточные сплавы, состоящие из основного компонента рабочего сплава и одного или нескольких легирующих компонентов) применяются в тех случаях, когда введение компонента в чистом виде затруднено по различным причинам.

В виде лигатур наиболее целесообразно вводить тугоплавкие, химически активные, летучие компоненты или очень малые добавки (например, модификаторы). Использование лигатур с тугоплавкими элементами позволяет сократить длительность процесса растворения, потери от окисления, испарения и шлакообразования. Кроме экономии дефицитных легирующих металлов, можно избежать излишнего перегрева расплава, а, следовательно, уменьшить потери и основы сплава. Введение легкоокисляющихся элементов непосредственно в сплав не обеспечивает получение их заданного состава в сплаве из-за неравномерного угара. Использование лигатур с этими элементами позволяет стабилизировать химический состав сплавов.

К лигатурам предъявляются следующие требования:

они должны иметь минимальную температуру плавления;

содержать максимальное количество легирующего компонента;

иметь однородный химический состав;

быть хрупкими для удобства дробления.

Рис. 4. Схемы специальных плавильных печей: а – электродуговая с косвенной дугой; б – электродуговая гарнисажная; в – электродуговая для плавки в кристаллизаторе; г – электрошлаковая; д – электронно-лучевая с кристаллизатором; е – электронно-лучевая с тиглем ж – плазменная камерная; з – плазменная с кристаллизатором; и – плазменная тигельная

Некоторые лигатуры выпускает металлургическая промышленность и их состав должен соответствовать требованиям ГОСТов. В табл. 1 приведены составы и температуры плавления одной разновидности таких стандартных лигатур – меднофосфорных. Эти лигатуры поставляют в виде рифленых плит, которые легко раскалываются на куски по пережимам, или в виде прутков. Лигатуры маркируют цветными полосками: МФ13 – одна голубая полоса; МФ10 – одна белая полоса; МФ9 – одна черная полоса.

Другие лигатуры выпускаются по ТУ металлургических предприятий. Их состав может быть изменен в соответствии с требованиями заказчика.

Большинство промежуточных сплавов можно готовить и непосредственно в литейном цехе. Составы наиболее употребительных двойных и более сложных лигатур приведены в табл.2. Технология плавки некоторых лигатур собственными силами в литейном цехе рассмотрена в разделе 4.2.

Качество лигатур, выпускаемых специализированными предприятиями, всегда выше, чем лигатур собственного приготовления. В зависимости от целей и методов использования лигатуры поставляются в различных формах (табл. 3).

Таблица 1

Химический состав, % (по массе) и назначение лигатуры медь – фосфор по ГОСТ 4515 – 81

Марка лигатуры |

Основные компоненты |

Темпера-тура плавления, оС |

Область применения |

|

Р |

Cu |

|||

МФ13

МФ10

МФ9

|

11,0– 14,0

9,5 – 11,0

8,0 – 9,5 |

Ост.

Ост.

Ост. |

900

880

750 |

Модификатор и лигатура для плавки цветных сплавов, припой

То же

Раскислитель для медных сплавов |

Классификацию лигатур по назначению рассмотрим на примере лигатур на основе алюминия:

1. Лигатуры для модифицирования алюминиевых литейных сплавов. Модифицирующий эффект достигается при использовании лигатур Al – Ti, Al – Zr, Al – Sr и Al-Ti-B

2. Лигатуры для изменения (корректировки) химического состава алюминиевых сплавов. Эта многочисленная группа включает в себя всевозможные лигатуры на основе алюминия для подшихтовки при изготовлении сплавов. В эту группу входят и лигатуры, которые применяют для повышения прочности сплава. Примером могут служить : Al – Si, Al – Mn, Al – Mg, Al – Cr, Al – Cu, Al – V.

3. Лигатуры для улучшения определенных физических или механических свойств. Отдельную группу составляют лигатуры для специальных целей (улучшения определенных физических или механических свойств). Например, лигатура алюминий-бор (AlB) добавляется для увеличения электрической проводимости алюминия для электротехнических целей - этот метод часто называют обработкой бором. Лигатура алюминий-бериллий (AlBe), а также в настоящее время и алюминий-кальций (AlCa) добавляют для минимизации образования слоя оксида и шпинели в сплавах системы Al – Mg. Лигатура алюминий-цирконий (AlZr) используют для увеличения температуры рекристаллизации некоторых алюминиевых сплавов.

Возврат собственного производства составляет значительную часть (до 80 %) шихтовых материалов. Чем меньше выход годного и выше процент брака, тем больше накапливается собственных отходов. Крупные куски (бракованные отливки, прибыли, литники) должны быть очищены от остатков литейных форм и стержней. Мелкие отходы, особенно стружку, рекомендуется раздробить, очистить от масел и жидкостей, переплавить и хранить в маркированных чушках.

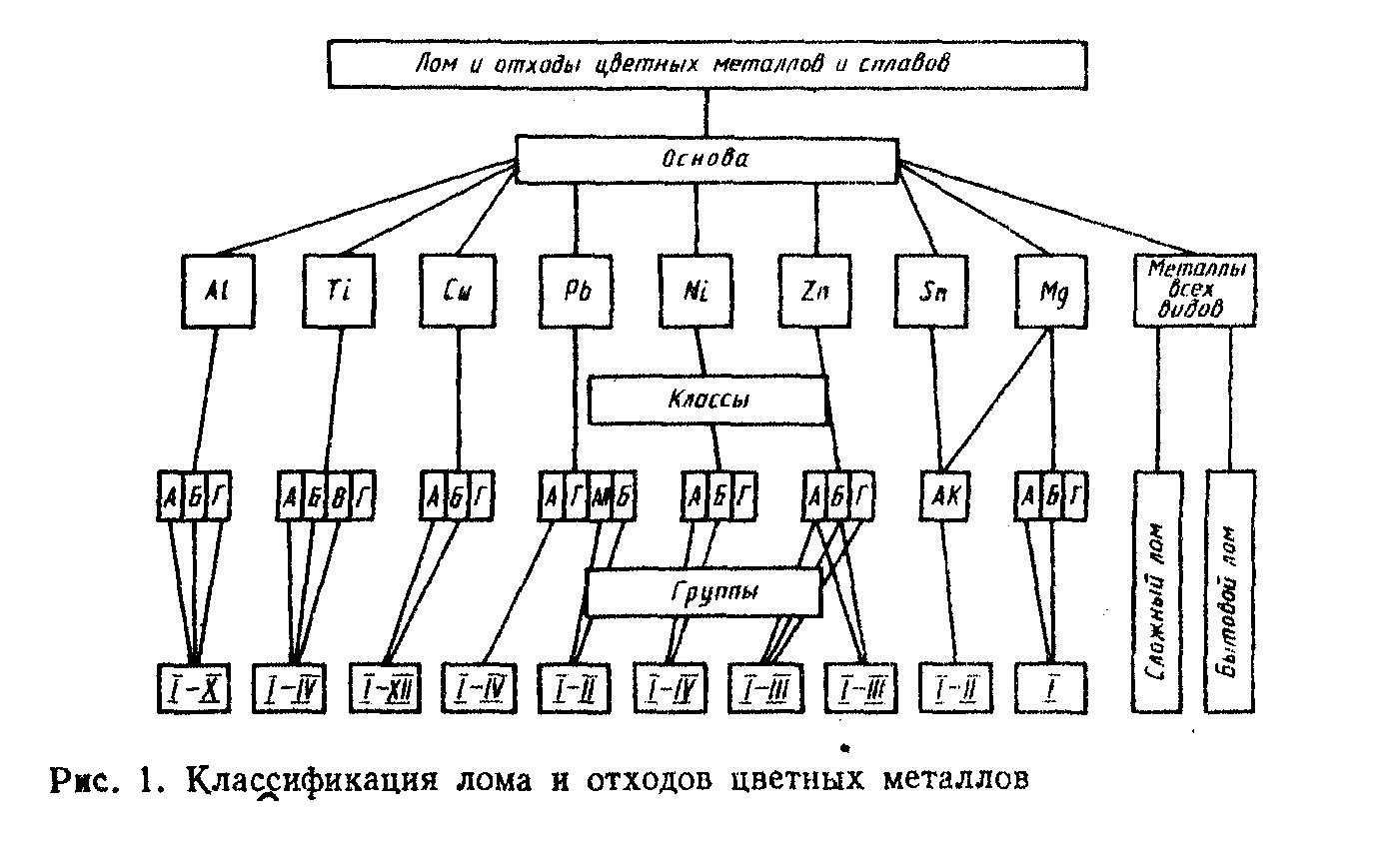

Вторичные цветные металлы и сплавы широко применяются в шихте для сплавов, в которых допускается повышенное содержание примесей. Лом и отходы цветных металлов перерабатываются на специализированных предприятиях в соответствии с ГОСТ 1639 – 78. Они подразделяются (рис. 5) по видам основного металла на алюминий и его сплавы, медь и ее сплавы и т.д. По внешним признакам лом и отходы делятся на классы: А – лом и кусковые отходы, Б – стружка, В – порошковые отходы, Г – прочие отходы Д,Е и Ж – отходы, содержащие ртуть. По химическому составу предусмотрено деление на группы (І, ІІ, ІІІ,……Х); по качеству на сорта 1 – 4. Основным показателем сорта является степень засоренности лома и отходов другими цветными металлами и сплавами.

Модификаторы существенно улучшают механические свойства сплавов. Их применение оправдано при плавке любых сплавов. Часть модифицирующих добавок выпускается в виде лигатур с основой сплава, часть применяется в виде солей и флюсов.

Таблица 2

Составы и температуры плавления некоторых лигатур

Лигатура |

Содержа-ние добавки, % |

Темпера-тура плавле-ния, оС |

Лигатура |

Содержа-ние добавки, % |

Темпера-тура плавле-ния, оС |

Для плавки алюминиевых сплавов |

Для плавки медных сплавов |

||||

Al - Be Al – Si Al – Fe Al – Mg Al – Mn Al – Cu Al – Ni Al – Ti Al – Cr Al – Zr Al-Cu-Mn

Al-Ti-B

|

2 - 6 20 – 25 5 – 10 10 – 12 5 – 10 40 – 50 10 – 20 3 – 5 3 – 5 3 – 5 10 – 12 Cu 1 – 15 Mn 3 – 5 Ti 0,1 – 1,0 B |

720-880 650 – 700 850 – 900 560 – 600 780 – 800 575 – 600 780 – 820 900 – 950 750 – 820 830 – 900

800 – 830

1000-1040 |

Cu – Mn Cu – Si Cu – Si Cu – Sn Cu – Fe Cu – Cd Cu – Al Cu – Al Cu – Sb Cu – B Cu – Zr Cu – Ti Cu –Ti Cu - Ni |

25 – 30 15 – 17 24 – 26 50 5 – 10 30 33 50 50 3 – 4 8 – 12 20 30 20 |

870 – 890 800 1000 780 1200-1300 850 780 580 670 1060 964 – 1000 880 – 950 860 – 900 1170 |

Для плавки магниевых сплавов |

Cu – Ni |

25 |

1250 |

||

Mg – Mn Al-Mg-Be

Al-Mg-Mn |

2 – 4 35 Mg 3 Be 20 Mg 10 Mn |

720 – 740

680

700 |

Cu-Al-Ni

Cu – Cr Cu – Be |

40 – 45 Al 20 – 25 Ni 4 – 6 4 – 11 |

750 - 800 1120-1140 900 – 970 |

Таблица 3

Формы поставки лигатур

Форма поставки |

Характеристика |

|

1. Лигатуры на основе алюминия |

||

|

Пруток (проволока) в бухте |

Пруток (проволока) диаметром 9.5 мм в бухте весом 180 - 450 кг |

|

Мерные отрезки прутка (проволоки) |

Пруток (проволока) диаметром 9.5 мм мерными отрезками: длинной 50 см (вес отрезка 100 г) или длинной 100 см (вес отрезка 200 г) |

|

Вафельные слитки |

Вафельный слиток весом 7 кг |

|

Разрезанные слитки |

Разрезанный вафельный слиток |

|

Отрезки слитка полученного непрерывным способом Conticast® |

Разрезанный слиток, полученный непрерывным способом весом 500 г или 2,5 кг |

|

Отрезки слитка полученного непрерывным способом Contiform® |

Разрезанный слиток круглого сечения, полученный непрерывным способом весом 100 г или 200 г |

|

Куски в виде хлопьев |

Куски лигатуры в виде хлопьев (чипс-лигатура) |

|

Компактированный порошок |

Компактированный порошок в виде таблеток или брикетов |

2. Лигатуры на основе меди

|

||

|

Вафельная плита |

Вафельная плита весом 14 кг |

|

|

Продолжение таблицы 3 |

|

Цельный или резанный штрипс |

Вафельная плита, резанная на штрипс или отдельные куски |

|

Кусковой материал |

Кусковой материал различного размера |

3. Лигатуры на основе никеля, кобальта, железа |

||

|

Кусковой материал |

Кусковой материал различного размера |

4. Лигатуры на основе цинка |

||

|

Вафельная плита |

Вафельная плита весом 14 кг |

5. Лигатуры на основе свинца |

||

|

Слитки |

Слитки различного веса |

Рис. 5. Классификация лома и отходов цветных металлов