Передачі гвинт — гайка

1. Загальні відомості

Передачі гвинт — гайка застосовують для перетворення обертового руху у поступальний. Вони використовуються у різних галузях техніки — від точного приладобудування до важконавантажених приводів натискних пристроїв прокатних станів, гвинтових пресів та підйомних механізм в кранів. Такі передачі створюють значні сили, забезпечують точні переміщення робочих органів різних верстатів та приладів або виконують функції регулювальних пристроїв.

Ha рис. 1 показані деякі схеми передач гвинт — гайка. За схемою передачі на рис. 1, а обертовий рух гвинта 1 перетворюється в поступальний рух гайки 2, а за схемою на рис. 1, б, навпаки, обертовий рух гайки 2 перетворюється у поступальний рух гвинта 1. Ha схемі рис. 1, в показана передача для здійснення надзвичайно повільного поступального руху гайки 2 при обертанні гвинта 1. Тут гвинт має дві різьбові ділянки з малою різницею кроків різьби.

Передачі гвинт — гайка забезпечують великий виграш у силі та повільні переміщення, мають високу несучу здатність при малих габаритних розмірах, високу точність переміщень, простоту конструкції та виготовлення. До недоліків таких передач належать наявність великих втрат на тертя у гвинтовій парі, що спричинює значне спрацювання та низький ККД передачі.

Передачі гвинт — гайка за призначенням поділяють на cилові і кінeматичні, а за видом тертя — на передачі з тертям ковзання і передачі з тертям кочeння. Останні мають високий ККД, але складні за конструкцією і досить дорогі у виготовленні.

2. Конструкції деталей передач гвинт — гайка

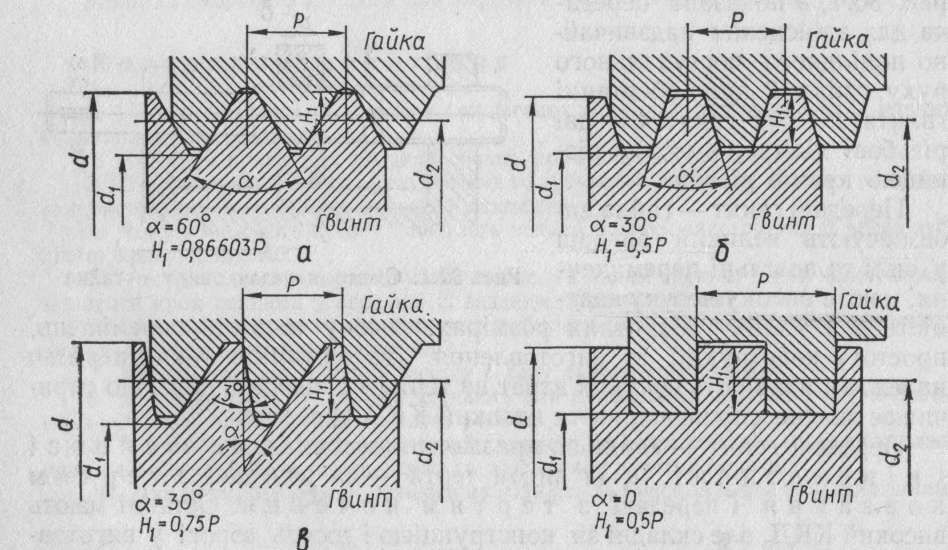

Гвинти та різьби. Гвинт у передачі гвинт — гайка являє собою циліндричну деталь значної довжини у порівнянні з діаметром, на певній ділянці якої нарізана різьба. Основні типи різьб, що застосовуються в передачах такого виду, показані на рис. 2.

Tpикутну pізьбу за ГОСТ 9150—81 (рис. 2, а) використовують у кінематичних передачах приладів через низький ККД (на ККД впливає кут профілю різьби а, який у трикутній різьбі дорівнює 60°). Для силових передач застосовують тpапeцeїдальні pрізьби за ГОСТ 9484—81 (рис. 2, б), упоpні pізьби за ГОСТ 10177—82 (рис. 2, в) і пpямокутні pізьби (рис. 30.2, г). Більш розповсюджена трапецеїдальна різьба, оскільки вона технологічна і має достатньо високу міцність. Упорна різьба може бути використана тільки для передачі з однобічним осьовим навантаженням, наприклад у підйомних пристроях. Прямокутна різьба нестандартизована через нетехнологічність її виготовлення, однак, зважаючи на підвищений ККД (кут профілю а = 0°), таку різьбу інколи використовують у передачах гвинт — гайка.

Основні параметри різьб (рис. 2) такі: зовнішній діаметр різьби d, внутрішній діаметр d1, середній діаметр d2, крок різьби P, робоча висота профілю різьби H1, кут профілю α. Ці параметри різьб задаються у відповідних стандартах. Для деяких номінальних діаметрів d розміри трапецеїдальної та упорної різьб наведені у табл..1.

Рис. 2. Геометричні параметри різьб для передач гвинт— гайка

Таблиця 1. Розміри трапецеїдальної та упорної різьб для деяких номінальних діаметрів

Номінальний діаметр d, мм |

Крок різьби P, мм |

Трапецеїдальна різьба |

Упорна різьба |

||

Внутрішній діаметр d1,мм |

Середній діаметр d2, мм |

Внутрішній діаметр d1,мм |

Середній діаметр d2, мм |

||

20 |

2 |

17,5 |

19 |

16,528 |

18,5 |

26 |

3 5 8 |

22,5 20 17 |

24,5 23,5 22 |

20,795 17,322 12,116 |

23,75 22,25 20,0 |

32 |

3 6 10 |

28,5 25 21 |

30,5 29 27 |

26,794 21,586 14,644 |

24,75 27,5 24,5 |

40 |

3 7 10 |

36,5 32 29 |

38,5 36,5 35 |

34,794 27,855 22,644 |

37,75 34,75 32,5 |

50 |

3 8 12 |

46,5 41 37 |

48,5 46 44 |

44,794 36,116 29,174 |

47,75 44,0 41,0 |

60 |

3 9 14 |

56,5 50 44 |

58,5 55,5 53 |

54,794 44,385 35,710 |

57,75 52,25 49,5 |

80 |

4 10 16 |

75,5 69 62 |

78 75 72 |

73,058 62,644 52,232 |

77,0 72,5 68,0 |

У розрахунках передач гвинт — гайка використовується і такий параметр, як кут ψ підйому витків різьби по її середньому діаметру, який визначається за формулою

tgψ=Pz/(πd2),

де z — число заходів різьби.

Матеріал гвинтів повинен мати високу стійкість проти спрацювання. Гвинти, для яких не передбачене гартування, виготовляють із сталей 45, 50 або A45, A50 (із вмістом 0,15—0,50 % свинцю); гвинти, для яких передбачається гартування, можна виготовляти із сталей 65Г, 45X та ін. Високу стійкість проти спрацювання забезпечує азотування, яке можна використовувати для сталей 18ХГТ, 40ХФА.

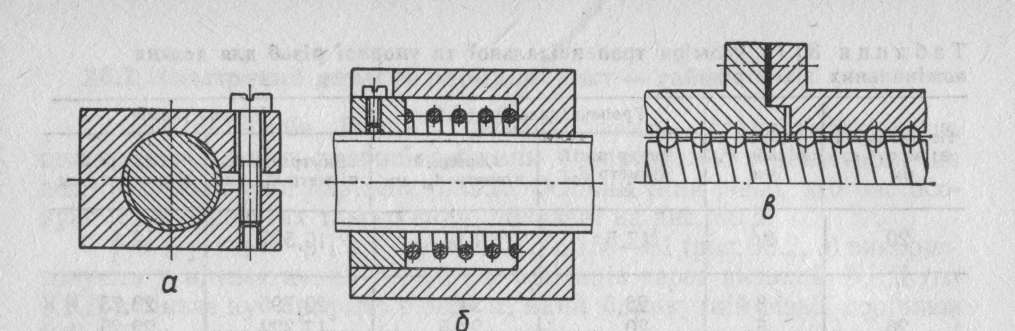

Гайки у більшості випадків мають форму втулки або корпусу з відповідними опорними поверхнями для запобігання переміщенню або провертанню. У передачах, в яких ставляться вимоги компенсації спрацювання і зменшення зазорів, застосовують гайки регульованої конструкції, наприклад розрізні (рис. 3, а) або складні підпружинені (рис. 3, б).

Рис. 3. Деякі конструкції гайок

Щоб зменшити втрати на тертя при швидкостях ковзання vs > 6 м/с, гайки слід виготовляти з олов'яних бронз БрО10Ф1, БрО6Ц6С3 та ін., а при малих швидкостях та незначних навантаженнях—із антифрикційного чавуну марок АЧВ-1, АЧС-3 або сірого чавуну СЧ 15, СЧ 20.

У відповідальних приводах високої точності для підвищення ККД застосовують передачі гвинт — гайка кочення (рис. 3, в), де контакт гвинта і гайки здійснюється через тіла кочення — кульки або ролики. B таких передачах при обертанні гвинта кульки перекочуються по гвинтових рівцях на гвинті та у гайці і циркулюють по спеціальному обвідному каналу у гайці (на рис. 3, в непоказаному), повертаючись у робочу зону. Відомі також інші різновидності і конструкції гайок для передач гвинт — гайка.