- •З дисципліни “Теорія технології машинобудування”

- •Основні зв’язки технології виготовлення поверхонь деталі з технічними

- •2. Прибори, матеріали, верстати, пристрії:

- •3. Послідовність виконання роботи:

- •4. Методичні матеріали до проведення роботи

- •5. Контрольні питання для самоперевірки:

- •6. Література

- •3. Лабораторна робота № 2. Дослідження появи просторових похибок

- •2. Прибори, матеріали, верстати, пристрії:

- •3. Послідовність виконання роботи:

- •4. Методичні матеріали до проведення роботи

- •5. Контрольні питання для самоперевірки:

- •6. Література

- •2. Прибори, матеріали, верстати:

- •3. Послідовність виконання роботи:

- •4. Методичні матеріали до проведення роботи

- •5. Контрольні питання для самоперевірки:

- •6. Література

- •5. Лабораторна робота № 4. Визначення кривої розподілу розсіювання

- •2. Прибори, матеріали, верстати:

- •3. Послідовність виконання роботи: ( робота розрахована на 6 академічних

- •Методичні матеріали до проведення роботи

- •5. Контрольні питання для самоперевірки:

- •6. Література

2. Прибори, матеріали, верстати:

- заготовка плити після чорнової операції обробки з 5 боків; матеріал-

сталь 40 Х;

- вертикально-фрезерувальний верстат мод. SWPO – 80 з двокоординатним

столом по Х, Y переміщенням; 3-тя координата руху по вісі Z – вертикаль-

ний рух фрезерної бабки;

- верстатний пристрій;

- фреза торцева, матеріал твердого салаву – Т15К6;

- індикатор часового типу 0,002 мкм;

- магнітна стійка;

3. Послідовність виконання роботи:

3.1. Встановити плиту на встановчі бази пристрою, закріпити прихватами

та виміряти первісні похибки розташування оброблювальних поверхонь

напівфабрикату у горізонтальній площині за схемою мал.3.

3.2. Фрезерувати перший уступ начерно. начисто.

3.3. Виміряти за схемою мал.3 розміри обробленого уступу та його

розташування відносно напрямної встановчої поверхні плити.

3.4. Переустановити плиту на обробку другого уступу.

3.5. Півторити вимірювання за п.3.1

3.6. Обробити начерно та начисто другий уступ плити.

3.7. Виміряти просторові похибки оброблених поверхонь за п. 3.3.

3.8. Змінити інструментальну наладку верстата та обробити з одного установу

плити чорнову та чистову обробку обох пазів..

3.9. Виміряти просторові похибки відносного розташування оброблених

поверхонь за п. 3.3.

3.10. Зробити висновки за результатами вимірювань та порівняти їх з відповід-

ними допусками на непаралельність та неперпендикулярність обробки фрезерувальними верстатми різних класів точності [ 3 ]; дати заключення по технологіям, що наведені у літературі [ 3 ] для виготовлення подібних деталей.

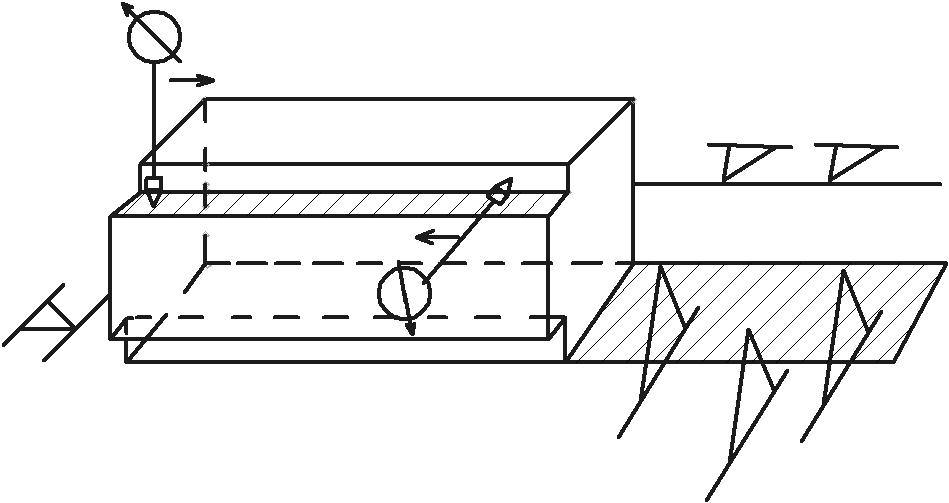

Мал.3. Схема вимірювання відхилення відносно встановчих напрямних

деталі оброблених поверхонь уступів при обробці цих поверхонь з

переустановленням

4. Методичні матеріали до проведення роботи

Технологічні маршрути обробки деталей типу „ плита ” ( а також менших за розмірами деталей типу „ планка ” ) найчастіше використовують у серійному

виробництві наступну схему:

→закріплення заготовки у пристрої за схемою повного базування ( три точки –

опорна поверхня, дві точки – напрямна поверхня, 1 точка – упорна ) на нижню

опорну поверхню;

→ чорнове фрезерування верхньої опорної поверхні;

→ чорнове фрезерування бокових поверхонь, вільних від зажимів верстатнього

пристрою;

→ чистове фрезерування бокових поверхонь, вільних від зажимів верстатнього

пристрою;

→ чистове фрезерування верхньої опорної поверхні;

→ центрування отворів у верхній опорній поверхні;

→ фрезерування пазів у верхній опорній поверхні;

→ повна обробка отворів у верхній опорнїй поверхні;

→ переустановлення плити, базування по верхній опорній поверхні та

закріплення за оброблені бокові поверхні;

→ чорнове фрезерування нижньої опорної поверхні;

→ чорнове фрезерування бокових поверхонь, вільних від зажимів верстатнього

пристрою;

→ чистове фрезерування бокових поверхонь, вільних від зажимів верстатнього

пристрою;

→ чистове фрезерування нижньої опорної поверхні;

→ центрування отворів у нижній опорній поверхні;

→ фрезерування пазів у нижній опорній поверхні;

→ повна обробка отворів у нижній опорнїй поверхні;

→ термічна обробка за вимогами креслення на плиту;

→ послідовне шліфування поверхонь;

→ послідовне шліфування отворів ( за необхідністю ).

Базування може виконуватись на опорну поверхню та встановчі пальці: повний та зрізаний. У цьому випадку після чорнового та чистового фрезерування верхньої поверхні та бокових поверхонь, вільних від зажимів верстатнього пристрою, повністю оброблюють отвори під встановчі пальці; при цьому після переустановлення плити на верхню опорну поверхню та на встановчі пальці, закріплення здійснювати треба за нижню поверхню плити, що ускладнює ії обробку. Тому таке базування використовують, якщо ця поверхня оброблюється не суцільно або плита має фланці, за які можна здійснити ії закріплення.

Переустановлення плити під час обробки на встановчі пальці, що мають похибку просторового розташування вісей відносно друг друга та гарантований зазор по контактних поверхнях, постійно вносять помилку базування при кожному подальшому переустановленні, величина цієї помилки з кожним переустановленням поглинає все більшу долю мінімального міжопераційного припуску, технологічний процес обробки може стати обженим за досягаємими розмірною та просторовою точностями.

Незважаючи на зовнішню простоту деталей типу „плита”, маршрут технологічної обробки суттєво залежить від габаритів та маси плити. Ці деталі здебільшого є базою для монтування на них інших деталей, тому і точність ії основних поверхонь визначає точність та працездатність усього вузлу чи агрегату, змонтованого на плиті. Але загальний підхід до аналізу техпроцесу залишається таким же, як і в попередніх лабораторних роботах.