- •Часть I

- •Часть I

- •Содержание

- •Введение

- •Требования техники безопасности при выполнении лабораторных работ

- •Классификации клеев для древесины

- •2 Состояние производства поликонденсационных формальдегидных смол

- •3 Основные свойства поликонденсационных формальдегидных смол и клеев

- •4 Испытание карбамидоформальдегидных смол

- •1 Определение внешнего вида смолы

- •2 Определение смешиваемости смолы с водой

- •3 Определение плотности

- •4 Определение массовой доли сухого остатка

- •1 Определение вязкости вискозиметром вз -1

- •2 Определение вязкости вискозиметром вз - 246

- •1 Колориметрический метод

- •2 Потенциометрическип метод

- •1 Визуальный метод

- •2 Потенциометрический метод

- •5 Испытание фенолоформальдегидных смол

- •1 Определение внешнего вида и цвета

- •2 Определение вязкости

- •3 Определение массовой доли сухих веществ (сухого остатка)

- •6 Испытание поливинилацетатной дисперсии

- •1 Определение внешнего вида дисперсии

- •2 Определение внешнего вида пленки

- •3 Определение массовой доли сухого остатка

- •Определение клеящей способности по гост 20907-75

- •Определение клеящей способности по din en 205:1991 (в упрощенном варианте)

- •7 Испытание казеинового клея

4 Испытание карбамидоформальдегидных смол

Карбамидоформальдегидные смолы получают в результате поликонденсации карбамида с формальдегидом.

Карбамидоформальдегидные смолы и клеи на их основе обладают хорошими клеящими свойствами, достаточно высокой скоростью отверждения, стабильны при хранении, бесцветны, хорошо смешиваются с водой. Они негорючи и невзврывоопасны.

К основным недостаткам карбамидоформальдегидных смол можно отнести высокую токсичность и низкую водостойкость, что сужает область их применения. Однако, несмотря на эти недостатки, до 70 % фанеры и 95 % ДСтП, производимых в мире, выпускается на карбамидоформальдегидных смолах и по оценкам специалистов приоритет этого типа смол сохранится в ближайшие 10 лет. Это связано, главным образом, с низкой стоимостью карбамидоформальдегидных смол по сравнению с другими термореактивными смолами, в том числе и фенолоформальдегидными.

Основные крупные заводы по производству карбамидоформальдегидных смол расположены в Восточных районах России: АО «Томский нефтехимический комбинат» (200000 т/год), производственный кооператив «Полимер» г. Нижний Тагил (70000 т/год), ПО «Ангарскнефтеоргсинтез» (45000 т/год). Более половины потребностей в карбамидоформальдегидных смолах заводы древесных плит, фанеры и мебели обеспечивают путем изготовления смол на своих установках с применением реакторов вместимостью не более 5 м3. Готовые смолы разливаются в железнодорожные вагоны-цистерны, автоцистерны, стальные бочки. При температурах ниже 0 °С смолы транспортируют в цистернах, оборудованных теплообменным устройством или теплоизоляционным покрытием. При температуре воздуха выше 25 °С продолжительность транспортирования смолы не должна превышать 10 суток.

Карбамидоформальдегидные смолы относятся к термореактивным полимерам, отверждающимися при нагревании (в этом случае в качестве отвердителя используют соли сильных кислот) и без нагревания (отвердитель - водные растворы слабых органических кислот). Все смолы могут применяться как для горячего, так и холодного склеивания. Необходимо только использовать нужный вид отвердителя. Карбамидоформальдегидные смолы должны соответствовать техническим условиям ГОСТ 14231-88 таблица П. А.1. Справочные показатели приведены в таблица П. А.2.

Обозначение карбамидоформальдегидных смол состоит из прописных букв химического наименования смолы КФ и обозначения основного свойства или назначения смолы:

Б - быстроотверждающаяся;

Ж - повышенной жизнеспособности;

О - общего назначения;

БЖ - быстроотверждающаяся, повышенной жизнеспособности.

Для смол марок КФ-0 и КФ-Ж, применяемых преимущественно для изготовления фанеры (Ф) или мебели (М), добавляют соответствующую букву, уточняющую основное назначение.

Пример условного обозначения смолы повышенной жизнеспособности:

Смола КФ-Ж ГОСТ 14231-88.

ГОСТ 14231-88 не распространяется на малотоксичные, пропиточные и другие типы смол. Эти смолы производятся предприятиями по собственным техническим условиям. Так, например, смола марки КФтМТ-15 выпускается в соответствии с техническими условиями ТУ 6-05-211-1435-87.

Для малотоксичных смол после наименования смолы добавляют МТ - малотоксичная и цифровое обозначение основного показателя качества смолы: массовой доли свободного формальдегида.

Пример условного обозначения смолы с массовой долей свободного формальдегида 0,15 %.

Смола КФ-МТ-15 ТУ 6-05-211-1435-87.

Карбамидоформальдегидные смолы и клеи применяются в производстве фанеры, ДСтП, склеивании деталей мебели, столярно-строительных и гнутоклееных изделий.

Таблица 4.1 - Основные марки карбамидоформальдегидных смол и их назначение

Марка смолы |

Области применения |

КФ-О

КФ-Б КФ-БЖ

КФ – Ж

КФ-МТ КФ-МТ-15 |

Производство фанеры, кроме производства древесностружечных плит Производство фанеры, склеивание деталей мебели Производство фанеры, склеивание деталей мебели, столярно-строительных изделий Производство фанеры, склеивание деталей мебели, столярно-строительных изделий Производство фанеры и древесностружечных плит Производство фанеры и древесностружечных плит |

ЛАБОРАТОРНАЯ РАБОТА № 1

ОПРЕДЕЛЕНИЕ ВНЕШНЕГО ВИДА, СМЕШИВАЕМОСТИ СМОЛЫ С ВОДОЙ, ПЛОТНОСТИ И СОДЕРЖАНИЯ СУХОГО ОСТАТКА

Внешний вид смолы определяют, просматривая пробу смолы в пробирке в проходящем свете.

Смешиваемость смолы с водой согласно ГОСТ 14231-88 определяется в соотношении по объему 1:2. Для практических целей важно также знать и предельную смешиваемость смолы с водой. Под предельной смешиваемостью понимают объемное соотношение смолы и дистиллированной воды при температуре 20 °С, при котором наблюдается коагуляция смолы, т.е. образование в растворе хлопьев.

Плотность определяют с помощью денсиметра (ареометра). Денсиметр представляет собой стеклянный цилиндрический сосуд, верхняя часть которого - узкая трубка снабжена шкалой, а нижняя заполнена балластом (дробью или ртутью), заставляющим денсиметр плавать в вертикальном положении.

Массовую долю сухого остатка карбамидоформальдегидных смол определяют двумя методами: методом высушивания и рефрактометрическим. Метод высушивания относится к прямым методам измерения и более точен, чем рефрактометрический, но требует больше времени. Если необходимо быстро определить содержание сухих веществ, используют рефрактометрический метод.

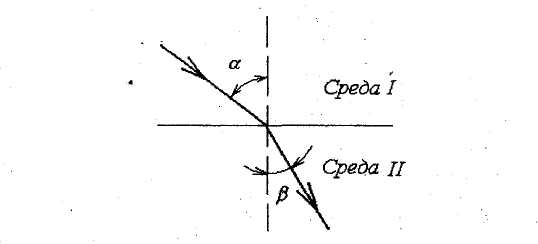

Рефрактометрический метод основан на измерении показателя преломления жидкого исследуемого вещества (или его раствора). Луч света, проходя из одной прозрачной среды (воздух) в другую (жидкость), падая наклонно к поверхности раздела фаз, меняет свое первоначальное направление, т.е. преломляется (рисунок 4.1).

Рисунок 4.1 -

Изменение направления светового луча

при переходе

из одной среды в другую

Показатель преломления (коэффициент рефракции) равен отношению синуса угла падения луча света к синусу угла преломления β:

![]() (1.1)

(1.1)

где V1 - скорость распространения света в среде I ;

V2 - скорость распространения света в среде II.

Величина показателя преломления определяется природой вещества, его температурой, длиной световой волны, концентрацией раствора (если это раствор) и является величиной постоянной.

Рефрактометрический метод относится к косвенным методам измерения.

Определение показателя преломления производится при помощи рефрактометров различных типов. Наибольшее распространение получили рефрактометры РЛ-2, УРЛ, ИРФ-22 и др. Конструктивно все эти приборы содержат две призмы, между которыми помещается слой исследуемой жидкости, окуляр и шкалу с делениями для отсчета.

Средства измерений, посуда и реактивы

Весы лабораторные общего назначения.

Сушильный шкаф с терморегулятором, поддерживающим температуру (105 ±2) °С.

Стаканчики на 100 и 200 мл.

Мерный цилиндр на 100 мл.

Денсиметр.

Фарфоровые чашки или тигли, 2 шт.

Рефрактометр лабораторный типа УРЛ или аналогичный.

Бумага фильтровальная.

Эксикатор с осушителем (кальций хлористый кристаллический).

Проведение испытаний