- •Часть I

- •Часть I

- •Содержание

- •Введение

- •Требования техники безопасности при выполнении лабораторных работ

- •Классификации клеев для древесины

- •2 Состояние производства поликонденсационных формальдегидных смол

- •3 Основные свойства поликонденсационных формальдегидных смол и клеев

- •4 Испытание карбамидоформальдегидных смол

- •1 Определение внешнего вида смолы

- •2 Определение смешиваемости смолы с водой

- •3 Определение плотности

- •4 Определение массовой доли сухого остатка

- •1 Определение вязкости вискозиметром вз -1

- •2 Определение вязкости вискозиметром вз - 246

- •1 Колориметрический метод

- •2 Потенциометрическип метод

- •1 Визуальный метод

- •2 Потенциометрический метод

- •5 Испытание фенолоформальдегидных смол

- •1 Определение внешнего вида и цвета

- •2 Определение вязкости

- •3 Определение массовой доли сухих веществ (сухого остатка)

- •6 Испытание поливинилацетатной дисперсии

- •1 Определение внешнего вида дисперсии

- •2 Определение внешнего вида пленки

- •3 Определение массовой доли сухого остатка

- •Определение клеящей способности по гост 20907-75

- •Определение клеящей способности по din en 205:1991 (в упрощенном варианте)

- •7 Испытание казеинового клея

2 Состояние производства поликонденсационных формальдегидных смол

В деревообрабатывающей промышленности в качестве клеев или их основного компонента применяются главным образом термореактивные поликонденсационные формальдегидные смолы.

Половина всего мирового производства термореактивных смол приходится именно на формальдегидные смолы. Основные их производители США, Япония, Германия и Россия.

В деревообработке США, Японии и России фенолоформальдегидных смол используется (% от общего объема выпуска формальдегидных смол) - 8,2; 9,7 и 15,5, а карбамидоформальдегидных - 79,7; 55,6 и 85, 5 соответственно.

В России формальдегидные смолы вырабатывают на предприятиях химической промышленности (крупнотоннажные производства) и в химических цехах деревообрабатывающих предприятий.

В первом случае используется сырье собственной выработки, поэтому трудозатраты, расход тепло- и энергоресурсов на производство 1 т продукции относительно невелики. Основными недостатками крупнотоннажного производства являются узкий ассортимент смол и нестабильность их качества.

При производстве смол на предприятиях деревообрабатывающей промышленности есть возможность быстрого освоения новых технологий синтеза смол различных марок, обеспечивается высокое и стабильное их качество. Однако в этом случае возникают сложности, связанные с хранением в зимнее время формалина в цистернах, изношенностью оборудования, утилизацией стоков.

Синтетические смолы, вырабатываемые отечественными предприятиями, по соотношению цена/качество неконкурентоспособны на мировом рынке. Несмотря на то, что смолы российского производства по цене на 10-50 % ниже. Однако они имеют худшие показатели по токсичности (особенно карбамидоформальдегидные), отличаются нестабильностью свойств и, как правило, не имеют международных сертификатов качества. Однако постепенно сложившееся положение в производстве смол исправляется. Так, в настоящее время на российских предприятиях освоен синтез карбамидоформальдегидных смол новых марок, в том числе смолы КФ-МТ-15-КП для короткотактного прессования древесностружечных плит класса Е1, низкотоксичных смол марок КФ-114-63, КФ-МТ-ПС и КФ-А, не уступающих по качеству зарубежным.

Сведения о некоторых смолах и клеях зарубежного производства для склеивания древесины приведены в приложении 8.

3 Основные свойства поликонденсационных формальдегидных смол и клеев

Внешний вид смол характеризуется однородностью (отсутствием видимого расслоения), цветом, наличием механических примесей или посторонних включений. По цвету можно определить вид смолы и возможную область ее использования. При наличии механических примесей или нерастворимых продуктов (в виде комочков) затруднено равномерное нанесение смолы или клея на склеиваемые поверхности, а иногда смола просто не может быть использована в технологическом процессе из-за возможного засорения трубопроводной арматуры.

Смешиваемость смолы с водой зависит в основном от степени кон-денсации смолы. Поэтому смешиваемость смолы с водой может служить косвенной характеристикой степени конденсации смолы. С увеличением степени конденсации смешиваемость снижается. Соответственно снижается смешиваемость при хранении. Для практических целей важно также знать и предельную смешиваемость смолы с водой. Под предельной смешиваемостью понимают объемное соотношение смолы и дистиллированной воды при температуре 20 °С, при котором наблюдается коагуляция смолы, т.е. образование в растворе хлопьев. Смешиваемость смолы с водой имеет важное значение при приготовлении связующего в производстве ДСтП.

Массовая доля сухого остатка (концентрация) смол зависит от соотношения исходных компонентов при синтезе и режима конечной обработки (вакуум-сушки). Чем больше массовая доля сухого остатка, тем быстрее происходит отверждение смолы в блоке (рисунок 3.1) и непосредственно в клеевом слое.

Рисунок 3.1 - Зависимость времени желатинизации карбамидоформальдегидной смолы от массовой доли сухого остатка

Связано это с сокращением времени, необходимого для уменьшения влагосодержания клеевого слоя. Однако при увеличении массовой доли сухого остатка возрастает вязкость и ухудшается способность смолы смачивать склеиваемые поверхности, что может привести к увеличению расхода клея и снижению качества холодной подпрессовки пакетов шпона или древесностружечных брикетов.

Вязкостью или внутренним трением называют свойство жидкости оказывать сопротивление при перемещении одного слоя жидкости относительно другого.

Различают динамическую, кинематическую и условную вязкость. В метрической системе единиц (СГС) за единицу динамической вязкости принят пуаз ( П ), обозначающий сопротивление в 0,1 Н при взаимном перемещении со скоростью 1 м/с двух слоев жидкости площадью 1 м2, находящихся на расстоянии 1 м

![]() ,

(3.1)

,

(3.1)

Динамическая вязкость воды при 20 °С равняется 0,01 П или 1 сП (сантипуаз).

Динамическая и кинематическая вязкости относятся к абсолютной вязкости. Абсолютную вязкость можно определить только на абсолютных вискозиметрах. Чаще в производственных условиях и в исследовательских работах пользуются понятием условной вязкости, измеряемой в условных или относительных единицах. Определение условной вязкости основано на измерении времени истечения определенного объема исследуемой жидкости через отверстие (сопло) заданного диаметра. Условная вязкость измеряется в секундах или в условных градусах. Для перевода единиц условной вязкости в абсолютную можно воспользоваться графиком (рисунок П.С).

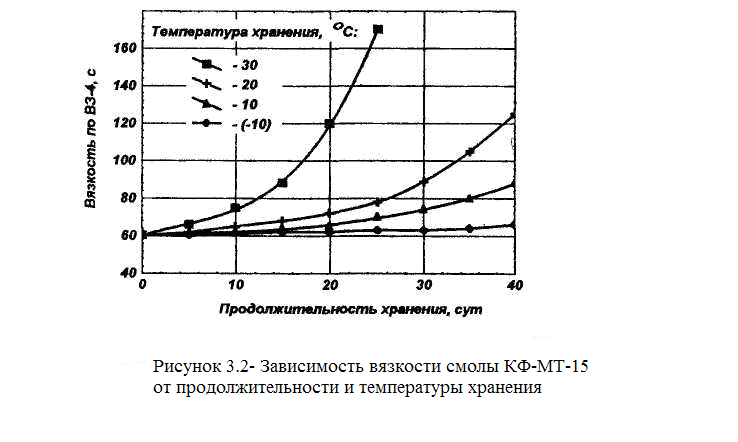

Вязкость - один из важнейших показателей качества карбамидоформальдегидных смол, определяющих возможную область их применения. Вязкость карбамидоформальдегидных смол зависит главным образом от рН среды и температуры в процессе их получения, от количества содержащихся в смоле сухих веществ, от условий и продолжительности хранения. При хранении, в результате продолжающейся реакции поликонденсации, вязкость смол увеличивается (рисунок 3.2).

Чем выше температура, тем быстрее нарастает вязкость смолы при хранении. В производстве древесностружечных плит применяются смолы несколько меньшей вязкости, чем в производстве фанеры и столярных изделий.

Смолы пониженной вязкости легко впитываются в древесину, что может привести к образованию «голодного» клеевого слоя. С повышением вязкости увеличивается расход смолы, затрудняется ее нанесение на поверхность древесины.

Концентрация водородных ионов в жидкости характеризуется величиной рН, определяемой следующим образом

![]()

(3.2) где рН - водородный показатель;

Сн - концентрация в жидкости свободных ионов водорода, моль/л.

Величина рН различных веществ может находиться в пределах от -1 до 15 (концентрированная азотная кислота рН= -1, концентрированный едкий натр рН= 15). Если рН < 7 среда кислая, если рН > 7 среда щелочная. При рН равном 7 среда нейтральная (дистиллированная вода). При 25 °С в 1 л воды распадается на ионы 10-7 моль Н2О , т.е. концентрация ионов Н + и ОН - (в моль/л) будет равна [Н+]=[ОН-]=10-7.

Концентрация водородных ионов определяется только для карбамидоформальдегидных смол. Величина рН карбамидоформальдегидных смол близка к нейтральной и может находиться в пределах от 6 до 8.

Величина рН готовой смолы определяется условиями ее синтеза. При конденсации в щелочной среде смола имеет щелочную реакцию и значение рН у нее выше 7. Получение смолы в кислой среде обуславливает образование олигомера, обладающего кислой реакцией, и значение рН у таких смол ниже 7.

От значения рН зависит стабильность смол при хранении и способность их к отверждению. Смолы с рН меньшим 6 (с повышенной кислотностью среды) плохо сохраняются.

По величине рН можно судить о количестве отвердителя, которое необходимо ввести в смолу для приготовления клея. Чем выше рН смолы, тем больше (до определенного предела) надо добавить отвердителя.

Содержание массовой доли свободного формальдегида в смолах характеризует их токсичность. Формальдегид оказывает раздражающее действие на слизистые оболочки глаз, носа, верхние дыхательные пути, вызывает дерматит. Чем больше содержание в смоле свободного формальдегида, тем хуже гигиенические условия труда при ее применении. Формальдегид выделяется из смолы на протяжении всего технологического процесса. Особенно много выделяется формальдегида во время горячего прессования. Содержание свободного формальдегида в карбамидоформальдегидных смолах зависит главным образом от мольного соотношения карбамид : формальдегид при синтезе и способа конденсации (рисунок 3.3).

Рисунок 3.3 - Влияние мольного соотношения карбамид: формальдегид на содержание свободного формальдегида в карбамидоформальдегидной смоле

Считается, что токсичность композиционных материалов на основе синтетических смол и древесины, таких как ДСтП и фанера, зависит от содержания свободного формальдегида в смоле. Однако последние исследования у нас в стране и за рубежом показали, что на содержание формальдегида в материалах, главным образом, влияют условия синтеза смол, а не содержание свободного формальдегида в них.

В настоящее время в производстве ДСтП и фанеры, используемых для изготовления мебели, в жилищном и гражданском строительстве применяются только малотоксичные карбамидоформальдегидные смолы с содержанием свободного формальдегида 0,15 % и менее.

Для фенолоформальдегидных смол проблема снижения токсичности не стоит так остро. Клееные материалы, изготовленные с применением фенолоформальдегидных смол, таких как СФЖ-3013 и СФЖ-3014, отвечают самым жестким экологическим требованиям и разрешены Министерством здравоохранения РФ для использования в гражданском и жилищном строительстве.

Содержание бромируемых веществ характеризует количество продуктов неполной конденсации в фенолоформальдегидных смолах и может, таким образом, служить критерием степени конденсации.

Содержание бромируемых веществ зависит от молярного соотношения фенол : формальдегид и режима конденсации.

При увеличении содержания бромируемых веществ улучшаются адгезионные свойства, увеличивается водостойкость клеевых соединений, но снижается скорость отверждения смолы. Смолы с небольшим содержанием бромируемых веществ обладают малой жизнеспособностью. При хранении смол содержание бромируемых веществ в результате продолжающегося процесса поликонденсации уменьшается. Оптимальное содержание бромируемых веществ в смоле находится в пределах 9-15 %. Содержание бромируемых веществ действующим стандартом на фенолоформальдегидные смолы не регламентируется.

Время желатинизации - это время, необходимое для перехода клея из жидкого состояния в гелеобразное (желатинообразное).

Карбамидоформальдегидные смолы отверждаются с отчетливо выраженным моментом гелеобразования, при котором наступает потеря текучести смолы. Момент потери текучести легко регистрируется. Поэтому часто время желатинизации отождествляют с временем отверждения. На самом деле время желатинизации только косвенно характеризует скорость реакции отверждения, так как это только время, необходимое для перехода смолы на вторую, промежуточную стадию отверждения (В).

На время желатинизации карбамидоформальдегидных смол влияют, главным образом, условия синтеза смол, соотношение реагентов, рН среды, концентрация готовой смолы, способ конденсации.

Смолы, изготовленные при более высоком мольном соотношении формальдегида к карбамиду, отверждаются быстрее, но имеют высокое содержание свободного формальдегида. С увеличением значения рН смол время желатинизации возрастает. Особенно сильно время желатинизации зависит от концентрации смолы: чем выше концентрация смолы, тем быстрее происходит ее отверждение. Значительно влияет на время желатинизации клея вид и количество отвердителя.

Самым распространенным отвердителем для карбамидоформальдегидных смол горячего отверждения является хлорид аммония (NН4 С1). Хлорид аммония является латентным отвердителем, разлагающимся под воздействием температуры. При комнатной температуре его химическое действие на смолу происходит весьма медленно. Поэтому приготовленный клей может храниться до 10 и более часов. Показатель времени желатинизации при (20±1) 0С с 1 % –м NH4Cl включен в ГОСТ 14231-88 как справочный. Хлорид аммония, введенный в смолу, реагирует со свободным и слабосвязанным формальдегидом с выделение соляной кислоты.

![]() , (3.3)

, (3.3)

Выделяющаяся кислота резко снижает рН смолы до 3,5 - 4,5 , что приводит к быстрому отверждению клея. Кроме хлористого аммония для горячего отверждения карбамидоформальдегидных смол могут использоваться сернокислый аммоний, фосфорнокислый аммоний и другие соли сильных кислот.

При увеличении количества отвердителя время желатинизации до определенных пределов уменьшается.

ГОСТ 20907-75 на жидкие фенолоформальдегидиые смолы регламентирует время желатинизации только для спирторастворимых смол, для водорастворимых смол, используемых в деревообработке, такой показатель не предусмотрен. Однако метод определения времени желатинизации спирторастворимых смол может быть использован и для них.

В этом случае навеску фенолоформальдегидной смолы ( 0,5-2 г) наносят на нагретую до ПО - 150 °С поверхность металлической плиты и наблюдают за ее отверждением, периодически вытягивая нити на высоту не более 2 см. За время желатинизации считают время с момента нанесения до момента, когда вытягиваемые нити начинают обрываться.

Жизнеспособность является необходимой характеристикой для клеев, содержащих в своем составе отвердители. На практике различают полную и рабочую жизнеспособность. Под полной жизнеспособностью понимают время с момента приготовления клея до начала его желатинизации. Рабочая жизнеспособность определяется временем с момента приготовления клея до приобретения им вязкости, при которой он становится непригодным для нанесения на склеиваемые поверхности одним из принятых способов (распылением, клеевыми вальцами, наливом, кистью и т.п.). В большинстве случаев о жизнеспособности клея судят по изменению вязкости с течением времени.

Жизнеспособность обычно определяют для клеев холодного отверждения. Жизнеспособность клеев холодного отверждения может изменяться в широких пределах и зависит от свойств смолы, рецептуры клея и условий его применения.

Жизнеспособность клеев на основе карбамидоформальдегидных смол тем больше, чем выше значение рН исходной смолы, чем меньше ее степень конденсации. При повышении температуры хранения жизнеспособность уменьшается. Поэтому приготовленные клеи рекомендуется хранить при относительно низких температурах. Увеличить жизнеспособность приготовленного клея можно введением в его состав веществ, повышающих значение рН (стабилизаторов). Чаще всего в качестве стабилизаторов используется аммиачная вода, уротропин и др.

Значительно влияет на жизнеспособность клея количество и вид отвердителя. Чем больше отвердителя в клее, тем ниже его жизнеспособность.

Массовая доля щелочи определяется только для фенолоформальдегидных смол и характеризует содержание в смоле щелочных веществ (%) в пересчете на едкий натр.

Фенолоформальдегидные смолы резольного типа конденсируются в присутствии щелочных катализаторов. Поэтому готовые смолы содержат некоторое количество щелочи и имеют щелочную реакцию.

Массовая доля щелочи зависит от вида, количества и способа введения катализатора, условий и режимов конденсации. С повышением щелочности сокращается время желатинизации резольных смол горячего отверждения, уменьшается водостойкость.

Содержание щелочи в фенолоформальдегидных смолах холодного отверждения должно быть минимальным, так как их отверждение происходит при сдвиге рН в сторону уменьшения за счет кислотных катализаторов.

Клеящие свойства смол горячего отверждения оцениваются пределом прочности клеевых соединений фанеры на скалывание по клеевому слою после соответствующей влаготермообработки. Влаготермообработка для карбамидоформальдегидных смол, относящихся к клеям средней водостойкости, заключается в вымачивании образцов в воде в течение 24 ч. Фенолоформальдегидных, относящихся к клеям повышенной водостойкости - кипячении образцов в течение 1 ч.

При определении клеящих свойств смол, предназначенных для склеивания без нагрева, проводят испытания образцов на скалывание вдоль волокон. Образцы изготавливают из склеенных попарно прямоугольных брусков из древесины определенных пород.

Показатель клеящих свойств более, чем какой-либо другой показатель характеризует качество клея.

Клеящие свойства карбамидо- и фенолоформальдегидных смол, обусловлены сложным комплексом факторов, зависящих от природы смол и способов их синтеза.

Особое влияние на клеящие свойства карбамидоформальдегидных смол оказывает мольное соотношение карбамид: формальдегид при синтезе смол. С увеличением избытка формальдегида клеящие свойства резко повышаются.