- •Часть I

- •Часть I

- •Содержание

- •Введение

- •Требования техники безопасности при выполнении лабораторных работ

- •Классификации клеев для древесины

- •2 Состояние производства поликонденсационных формальдегидных смол

- •3 Основные свойства поликонденсационных формальдегидных смол и клеев

- •4 Испытание карбамидоформальдегидных смол

- •1 Определение внешнего вида смолы

- •2 Определение смешиваемости смолы с водой

- •3 Определение плотности

- •4 Определение массовой доли сухого остатка

- •1 Определение вязкости вискозиметром вз -1

- •2 Определение вязкости вискозиметром вз - 246

- •1 Колориметрический метод

- •2 Потенциометрическип метод

- •1 Визуальный метод

- •2 Потенциометрический метод

- •5 Испытание фенолоформальдегидных смол

- •1 Определение внешнего вида и цвета

- •2 Определение вязкости

- •3 Определение массовой доли сухих веществ (сухого остатка)

- •6 Испытание поливинилацетатной дисперсии

- •1 Определение внешнего вида дисперсии

- •2 Определение внешнего вида пленки

- •3 Определение массовой доли сухого остатка

- •Определение клеящей способности по гост 20907-75

- •Определение клеящей способности по din en 205:1991 (в упрощенном варианте)

- •7 Испытание казеинового клея

1 Определение внешнего вида дисперсии

Способ 1

Приспособление ставят на край стекла зазором наружу, внутрь цилиндра наливают 3 - 4 мл дисперсии. После растекания дисперсии по всей внутренней поверхности стекла равномерно двигают приспособление по стеклу, выталкивая возможный излишек дисперсии. Нанесенную на стекло дисперсию рассматривают в проходящем свете и визуально определяют внешний вид.

Способ 2

Внешний вид дисперсии определяют визуально при переливании 200 мл дисперсии из одной емкости в другую.

Внешний вид дисперсии, подвергшейся воздействию низких, температур (ниже 0 °С), определяют после разогрева и перемешивания при (20±2) °С до гомогенного состояния.

2 Определение внешнего вида пленки

Способ 1

Приспособление ставят на край стекла зазором наружу, внутрь цилиндра наливают 3 - 4 мл дисперсии. После растекания дисперсии по всей внутренней поверхности стекла равномерно двигают приспособление по стеклу, выталкивая возможный излишек дисперсии.

Стекло помещают на выверенную горизонтальную поверхность и выдерживают в течение 2 - 3 ч при (20±5) °С. Высохшую, пленку, не снимая со стекла, рассматривают в проходящем свете. Пленка должна быть гладкой, однородной, прозрачной или слегка желтоватой. Возможно наличие пузырьков воздуха.

Способ 2

2,5 ... 3,0 г пластифицированной дисперсии помещают на чистую поверхность стекла размером 10 × 7 х (0,2 - 0,7) см, равномерно распределяя ее стеклянной палочкой; после этого стекло помещают на выверенную горизонтальную поверхность и выдерживают в течение 2 - 3 ч при (20 ± 2) °С. После сушки пленку, не снимая со стекла, рассматривают в проходящем свете. Пленка должна быть гладкой, однородной, прозрачной или слегка желтоватой. Возможно наличие пузырьков воздуха.

3 Определение массовой доли сухого остатка

В сушильный шкаф, нагретый до (115±2) °С, помещают четыре чистые чашки (шарик термометра с ртутью должен находиться на одном уровне с чашками ) и выдерживают в нем 15 мин ( до постоянной массы ). Затем чашки помещают в эксикатор, охлаждают до комнатной температуры в течение 20 мин и взвешивают попарно с погрешностью не более 0,0002 г.

На середину наружной поверхности одной чашки из пары помещают (1,0 ± 0,1) г дисперсии, накрывают ее поверхностью другой чашки, прижимают и взвешивают с той же погрешностью.

После взвешивания дисперсию равномерно распределяют по всей поверхности трением одной чашки о другую, избегая вытекания дисперсии за края чашки. Чашки разъединяют и помещают в сушильный шкаф, нагретый до требуемой температуры сушки.

При определении сухого остатка в дисперсии, пластифицированной дибутилфталатом или диизобутилфталатом, или дибутилсебацинатом, сушильный шкаф нагревают до (105 ± 2) °С и сушат в течение 15 мин. После высушивания чашки осторожно пинцетом или тигельными щипцами вынимают из сушильного шкафа и помещают в эксикатор на 20 мин для охлаждения до комнатной температуры. Затем парные чашки соединяют наружными поверхностями и взвешивают с погрешностью не более 0,0002 г.

Обработка результатов

Массовую долю сухого остатка (X) в процентах вычисляют по формуле

![]() ,

(11.1)

,

(11.1)

где т - масса пары чашки с сухим остатком, г;

m1 - масса пары чашек, г;

т2 - масса пары чашек с навеской дисперсии до сушки, г.

За результат испытания принимают среднее арифметическое двух определений, допустимое расхождение между которыми не должно превышать 0,3 % при доверительной вероятности Р = 0,95.

Контрольные вопросы

Каков порядок определения массовой доли сухого остатка?

Каков порядок определения внешнего вида дисперсии?

Каков порядок определения внешнего вида пленки?

Какими свойствами обладают поливинилацетатные дисперсии?

ЛАБОРАТОРНАЯ РАБОТА № 12

ОПРЕДЕЛЕНИЕ МАССОВОЙ ДОЛИ ОСТАТОЧНОГО МОНОМЕРА

В составе эмульсии обычно остается часть мономера (винилацетата), обладающего общетоксическим действием, поэтому его содержание в полимере ограничивается стандартом.

Метод определения массовой доли остаточного мономера основан на некомпенсационном потенциометрическом титровании остаточного винилацетата раствором брома в ледяной уксусной кислоте.

Аппаратура, посуда, реактивы

рН- метр милливольтметр рН-673, иономер ЭВ-74 или других типов с аналогичными характеристиками.

Весы лабораторные общего назначения.

Колба коническая на 250 мл.

Колба на 1000 мл.

Мешалка магнитная любого типа.

Секундомер.

Пипетки на 10 и 50 мл.

Бюретка.

Стакан на 150 мл.

Цилиндры 50 и 5 мл.

Раствор брома в ледяной уксусной кислоте концентрации с (1/2 Вr2) 0,1 моль/л ( 0,1 н. ) ; готовят растворением 2,7 мл брома в 1000 мл уксусной кислоты в колбе.

Кислота уксусная.

Вода дистиллированная.

Калий йодистый (раствор с массовой долей 10 %).

Натрий серноватистокислый, раствор концентрации с Na2S2O3*5H2O =0,1 моль/л (0,1 н.), готовят из фиксанала.

Крахмал, раствор с массовой долей 1 %.

Спирт этиловый технический.

Проведение испытаний

В стакан, взвешенный с погрешностью не более 0,01 г, вносят 2 ... 3 г дисперсии и вновь взвешивают его с той же погрешностью. Затем приливают 50 мл дистиллированной воды и 5 мл ледяной уксусной кислоты.

Стакан закрывают крышкой с отверстиями для хлорсеребряного электрода, платинового электрода и кончика бюретки.

Стакан с содержимым помещают на магнитную мешалку. Перед началом титрования переключатель диапазонов прибора устанавливают в положение «-1-й 9», переключатель рода работ - в положение «+mV», включают мешалку и, как только показания рН-метра становятся стабильными, начинают титровать ОД н. раствором брома в ледяной уксусной кислоте.

В начале титрования стрелка прибора медленно отклоняется вправо. По мере приближения к точке эквивалентности эти отклонения становятся более резкими. Титрование продолжают до тех пор, пока стрелка прибора, отклонившись от одной капли вправо, не установится на определенном делении шкалы и не останется в этом положении в течение 30-40 с.

Потенциал системы в конце титрования должен находиться в пределах 800-850 мВ.

Точно так же титруют контрольную пробу, которая состоит из 50 мл дистиллированной воды и 5 мл ледяной уксусной кислоты.

После испытания платиновый и хлорсеребряный электроды ополаскивают водой или этиловым спиртом.

Платиновый электрод хранят в дистиллированной воде, хлорсеребряный электрод - в насыщенном растворе хлористого калия.

Для активизации поверхности платинового электрода его периодически ( один раз в 5 суток ) погружают на 10 ... 15 мин в хромовую смесь, нагретую до ( 80 ± 2 ) °С, и затем тщательно промывают дистиллированной водой.

Обработка результатов

Массовую долю остаточного мономера (X) в процентах вычисляют по формуле

![]() (6.2)

(6.2)

где V1- объем бромаконцентрации точно 0,1 н., израсходованный на титрование

дисперсии, мл;

V2 - объем брома концентрации точно 0,1 н., израсходованный на титрование

контрольной пробы, мл ;

0,0043 - масса мономера, соответствующая 1 мл брома концентрации точно 0,1

моль/л, г;

т - навеска дисперсии, г.

За результат испытания принимают среднее арифметическое двух определений, допускаемое расхождение между которыми не должно превышать 0,02 % при доверительной вероятности Р = 0,95.

Результат определения округляют до второго десятичного знака.

ЛАБОРАТОРНАЯ РАБОТА №13

ОПРЕДЕЛЕНИЕ УСЛОВНОЙ И ДИНАМИЧЕСКОЙ ВЯЗКОСТИ

Условную вязкость поливинилацетатной дисперсии определяют с помощью стандартной кружки ВМС.

Динамическую вязкость определяют с помощью ротационного вискозиметра типа Реотест.

Приборы

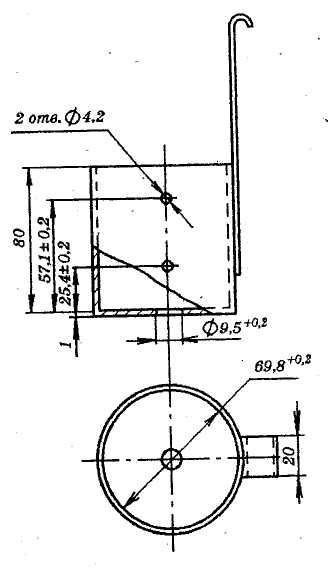

Стандартная кружка ВМС, представляющая собой цилиндрический со-:уд, изготовленный из латуни или нержавеющей стали (рис. 6.1).

Вискозиметр ротационный Реотест любой марки, обеспечивающий радиент сдвига 24,3 или 40,5 с'1

Термостат водяной, поддерживающий температуру (20 ± 1) "С.

Термометр.

Рисунок 6.1 - Стандартная кружка

Проведение испытаний

Определение условной вязкости по стандартной кружке ВМС

Условную вязкость по стандартной кружке ВМС определяют при (20±2)°С.

Дисперсию тщательно перемешивают, наливают полную кружку, приподнимают ее и наблюдают за уровнем дисперсии.

Когда уровень дисперсии в кружке понизится и откроется верхнее боковое отверстие, включают секундомер. Секундомер останавливают в тот момент, когда уровень дисперсии достигнет нижнего бокового отверстия.

За показатель вязкости принимают время истечения дисперсии от верхнего до нижнего отверстия кружки, выраженное в секундах.

За результат испытания принимают среднее арифметическое трех параллельных определений, допускаемое расхождение между которыми не должно превышать 10 %.

2 Определение динамической вязкости

Испытание проводят по инструкции, прилагаемой к прибору.

Дисперсию перемешивают стеклянной или деревянной палочкой, навеску ( 50 ± 1) мл помещают в измерительное устройство и выдерживают 15 мин при ( 25 ± 1 ) °С. После этого внутренний цилиндр вращают в течение 10 мин на одной из ступеней от 7 до 12 и снимают значение, установившееся на шкале.

Обработка результатов

Динамическую вязкость (rf) в Па ■ с вычисляют по формуле

![]() (6.3)

(6.3)

где а - показатель шкалы вискозиметра;

Z - постоянная цилиндра, Па ; f- фактор градиента сдвига, с.

Величины Z и f- указаны в инструкции на прибор.

За результат испытания пpинимают среднее арифметическое двух параллельных определений, допустимое расхождение между которыми не должно превышать 5 % при доверительной вероятности Р = 0,95.

ЛАБОРАТОРНАЯ РАБОТА № 14

ОПРЕДЕЛЕНИЕ КОНЦЕНТРАЦИИ ВОДОРОДНЫХ ИОНОВ рН

Концентрацию водородных ионов рН определяют на рН-метре любой марки с погрешностью измерения не более 0,05 рН.

Средства измерений, посуда и реактивы

рН-метр лабораторного типа с подсоединенными электродами .

Стаканы на 50 мл, 2 шт.

Фарфоровая чашечка

Термометр с пределами измерения 0-50 °С.

Проведение испытаний

Включают прибор тумблером «Сеть» и дают ему прогреться в течение 10 мин.

Наливают в стакан 20 мл дисперсии. Погружают электроды в дисперсию на глубину 20-40 мм. Снимают показания по нижней шкале прибора (переключатель пределов измерения должен быть установлен в положение «-1-19»).

По окончании определения выключают прибор, электроды промывают водой и, насухо обтерев фильтровальной бумагой, погружают в стакан с дистиллированной водой.

ЛАБОРАТОРНАЯ РАБОТА № 15

ОПРЕДЕЛЕНИЕ СОВМЕСТИМОСТИ ДИСПЕРСИИ С ПЛАСТИФИКАТОРОМ

Приборы, посуда и реактивы

Электромотор типа МШ - 2.

Мешалка двухлопостная.

Стакан стеклянный емкостью 300 ... 400 мл.

Бюретка.

Дибутилфталат или дибутилсебацинат.

Проведение испытаний

( 200 ± 10 ) г дисперсии перемешивают в стакане в течение 2 ... 3 мин мешалкой, с частотой вращения 220...250 мин"1, и затем постепенно добавляют в течение 20 ... 25 мин требуемое количество пластификатора ( в зависимости от марки ).

Совместимость пластификатора с дисперсией проверяют каждые 30 мин нанесением дисперсии стеклянной палочкой тонким слоем на стеклянную пластину. Отсутствие жирных пятен пластификатора указывает на полную совместимость дисперсии с пластификатором. Испытание проводят до полного совмещения дисперсии с пластификатором.

ЛАБОРАТОРНАЯ РАБОТА №16

ОПРЕДЕЛЕНИЕ МОРОЗОСТОЙКОСТИ

Метод основан на замораживании дисперсии при температуре минус (40 ± 2 ) °С и оттаивании ее при комнатной температуре.

Аппаратура, посуда

Камера холодильная, обеспечивающая температуру минус 40 °С.

Стаканы полиэтиленовые с закрывающимися крышками емкостью 250 мл:

Проведение испытаний

Полиэтиленовый стакан или металлический цилиндр заполняют (100 ± 1 ) г непластифицированной дисперсии, помещают в холодильник, где устанавливают температуру минус ( 40 ± 2 ) °С и выдерживают в таких условиях в течение 2 ч, после этого проводят оттаивание дисперсии при температуре не ниже 20 °С в течение 2 ч.

Замораживание и оттаивание проводят не менее 4 раз, затем перемешивают дисперсию и визуально определяют устойчивость к коагуляции: дисперсия не должна содержать творожного осадка (допускаются отдельные комочки).

ЛАБОРАТОРНАЯ РАБОТА № 17

ОПРЕДЕЛЕНИЕ ОСАЖДЕНИЯ ПРИ РАЗБАВЛЕНИИ

Метод основан на определении объема прозрачного водного слоя, образующегося при отстаивании дисперсии, разбавленной до 20 % - й концентрации, в течение 24 ч.

Посуда, реактивы

Стеклянный стакан на 400 мл. Цилиндр измерительный с притертой пробкой. Стекло размером 20 х 7 см, толщиной от 0,2 до 0,7 см. Вода дистиллированная.

Проведение испытаний

20 ... 25 г поливинилацетатной дисперсии, взвешенной с погрешностью не более 0,01 г, помещают в стакан, разбавляют дистиллированной водой до 20 % - й концентрации и тщательно перемешивают стеклянной палочкой.

50 мл разбавленной дисперсии вносят в измерительный цилиндр и оставляют в покое на 24 ч при комнатной температуре, после чего замеряют объем отслоившегося прозрачного водного слоя.

Осаждение при разбавлении (X) в %, вычисляют по формуле

![]()

(6.4)

где V - объем отслоившегося водяного слоя, мл;

V1 - общий объем поливинилацетатной дисперсии, мл.

За результат испытания принимают среднее арифметическое двух параллельных определений, допускаемое расхождение между которыми не должно превышать 1 % при доверительной вероятности Р = 0,95.

ЛАБОРАТОРНАЯ РАБОТА № 18

ОПРЕДЕЛЕНИЕ КЛЕЯЩЕЙ СПОСОБНОСТИ

Метод основан на определении максимальной нагрузки, при которой расклеиваются образцы ледерина ледерин - переплетный материал, ткань с односторонним окрашенным нитроцеллюлозным покрытием) Этот метод испытания ориентирован на дисперсии, используемые в полиграфической промышленности (для склеивания переплетов книг), но малоинформативен при испытании дисперсий для склеивания древесины. Поэтому для испытания клеящей способности дисперсий, предназначенных для склеивания древесины, рекомендуется применять способ испытания и форму образцов регламентируемые европейским стандартом DIN EN 205 : 1991 на клеи для древесины и древесных материалов.

Согласно DIN EN 205 : 1991 для определения прочности клеевых соединений можно использовать упрощенные образцы в виде двух пластин из древесины твердолиственных пород (бука), склеенных между собой с нахлесткой длиной 10 мм.

Другой европейский стандарт EN 204 : 1991 устанавливает на клеи для склеивания древесины различные группы по водостойкости таблице П.6.2. Для всех импортных клеев группа водостойкости указывается обязательно.

Аппаратура, материалы

Разрывная машина со специальным устройством для закрепления образца (максимально усилие до 1000 Н).

Кисть щетинная конторская.

Груз, создающий давление около 0,001 МПа.

Винтовой пресс или струбцины.

Переплетный материал (ледерин, марка А).

Пластинки из древесины бука (березы) размерами 150*20*5 мм влажностью не более 12 %.