- •6.100102 – «Процессы, машины и оборудование агропромышленного

- •Содержание

- •1. Типы плоских кулачковых механизмов

- •2. Задачи проектирования (синтеза) кулачкового механизма

- •3. Исходные данные

- •4. Построение кинематических диаграмм (графиков)

- •4.1. Синусоидальный закон

- •4.2. Косинусоидальный закон

- •4.3. Параболический закон

- •4.4. Линейный закон

- •5. Определение минимального радиуса кулачка

- •5.2. Определение минимального радиуса для кулачкового механизма с игольчатым или роликовым толкателем

- •6. Построение профиля кулачка

- •6.1. Построение профиля кулачка для кулачкового механизма с центральным роликовым толкателем

- •6.2. Построение профиля кулачка для кулачкового механизма с центральным игольчатым толкателем

- •6.3 Построение профиля кулачка с центральным тарельчатым (плоским) толкателем

- •6.4 Построение профиля кулачка для механизма с эксцентрично поставленным роликовым толкателем

- •6.5 Построение профиля кулачка для механизма с эксцентрично поставленным игольчатым толкателем

- •6.6 Построение профиля кулачка для механизма с эксцентрично поставленным тарельчатым толкателем

- •Литература

6.3 Построение профиля кулачка с центральным тарельчатым (плоским) толкателем

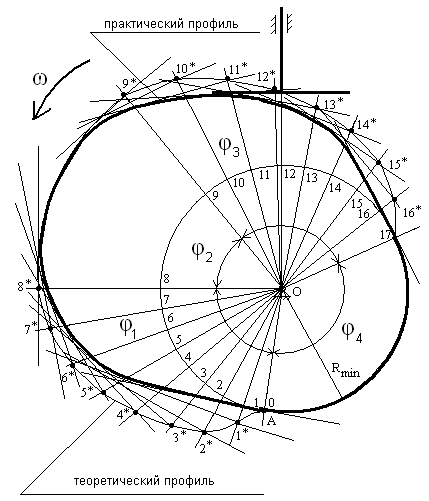

Закон движения толкателя задан в виде диаграммы S=f(φ), изображенных на рисунках 2, 3, 4 и 5, на которых показаны все фазы движения толкателя за один оборот кулачка. Из произвольно выбранной точки О (рис. 9) проводим окружность радиусом , определенным по методу, описанному выше.

Для построения профиля кулачка сообщают кулачку угловую скорость ω. От прямой ОА противоположно направлению ω, откладывают фазовые углы φ1, φ2, φ3 и φ4. Дуги, стягивающие фазовые углы φ1 и φ3, делят на столько же частей, на сколько разделена ось абсцисс диаграмм S=f(φ1) и S=f(φ3) (в нашем случае на 8). Через точки 0, 1, 2, 3, ... , 17 проводят лучи из центра О. Если масштаб чертежа равен масштабу диаграммы перемещений (т.е. = ), то на лучах от точек 0, 1, 2, …, 17 откладывают отрезки, равные ординатам диаграммы S=f(φ) и соответствующие углам поворота кулачка, получают точки 0*, 1*, 2*, …, 17*. Соединив эти точки плавной кривой, получим теоретический профиль кулачка на фазах подъема и опускания.

На фазе верхнего стояния профиль кулачка будет дугой окружности , на фазе нижнего стояния - дугой Для построения практического профиля через точки 0*, 1*, 2*... 17* проводим перпендикуляры к лучам О-0*, О-1*, О-2*, ... О-17*. Практическим профилем кулачка будет внутренняя огибающая этих перпендикуляров.

Рис. 10 Построение профиля центрального тарельчатого кулачкового механизма

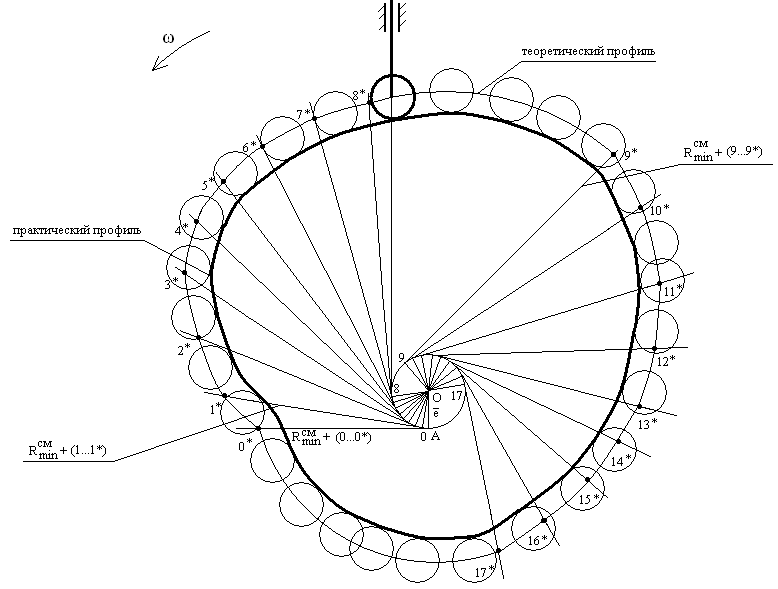

6.4 Построение профиля кулачка для механизма с эксцентрично поставленным роликовым толкателем

При построении

профиля кулачка данного вида из центра

вращения кулачка О проводят

окружность: радиусом равным смещению

е. Если чертеж выполняется при условии

равенства масштабов

![]() =

,

то радиус этой окружности равен

(см. рис. 11).

=

,

то радиус этой окружности равен

(см. рис. 11).

Рис. 11 Построение профиля роликового кулачкового механизма со смещением

Для построения

профиля кулачка сообщают кулачку угловую

скорость ω.

От прямой ОА противоположно направлению

ω

откладывают фазовые углы φ1,

φ2,

φ3

и φ4.

Дуги, стягивающие фазовые углы φ1

и φ3,

делят на столько же частей, на сколько

разделена ось абсцисс диаграмм S=f(φ1)

и S=f(φ3)

(в нашем

случае на 8). Через точки 0, 1,

2, 3, ... , 17 проводят

касательные к окружности с радиусом

в сторону, противоположную угловой

скорости кулачка. Если масштаб чертежа

равен масштабу диаграммы перемещений

(т.е.

=

),

то на касательных от точек 0, 1, 2, …, 17

откладывают отрезки, равные сумме

минимального радиуса кулачка со смещением

(см. пункт 5.1 и 5.2) и соответствующей

ординаты диаграммы S=f(φ).

Например, на касательной, проведенной

к радиусу О-0, отложим отрезок

![]() ,

на касательной

к радиусу О-1 – отрезок

,

на касательной

к радиусу О-1 – отрезок

![]() и т.д. При

этом получают точки 0*, 1*, 2*, …, 17*. Соединив

эти точки плавной кривой, получим

теоретический профиль кулачка на фазах

подъема и опускания.

и т.д. При

этом получают точки 0*, 1*, 2*, …, 17*. Соединив

эти точки плавной кривой, получим

теоретический профиль кулачка на фазах

подъема и опускания.

На фазах дальнего и ближнего стояния профиль кулачка будет дугой окружности. Если толкатель роликовый, то построение практического профиля сводится к построению эквидистантной кривой как огибающей положений ролика (см. рис. 11).

Радиус ролика принимают по формуле (16).