- •Раздел VIII. Организация технического контроля на предприятии

- •8.1. Сущность, содержание технического контроля продукции, его виды, принципы. Отк, его виды, структура

- •8.2. Управление качеством

- •8.3. Статистические методы анализа качества продукции

- •Проверяется гипотеза о распределении отклонений при обработке деталей от их истинных размеров по нормальному закону.

- •Исследование точности обработки.

- •Статистический предупреждающий контроль качества продукции

- •Риск производителя

- •Риск потребителя

- •8.4. Стандарт, стандартизация, нормативный документ по стандартизации

- •Вопросы и задания для самоподготовки и контроля знаний

8.3. Статистические методы анализа качества продукции

Повышение качества продукции в первую очередь зависит от соблюдения технологического процесса.

Под точностью понимается возможность воспроизведения одинаковых результатов при повторении одних и тех же операций. Ясно, что повторить полностью размеры обработанных деталей невозможно: множество факторов вызывают колебания в размерах. Но если эти колебания находятся в пределах допусков, то считается, что уровень качества не изменился.

Причины колебаний размеров:

Влияние определенных систематематических факторов, которые приводят к постоянному сдвигу в размерах, т.е. к браку.

Действие случайных факторов.

Отклонения от центра поля допуска.

Задача статистического контроля качества заключается в том, чтобы выяснить какая из указанных групп причин действует, возможен ли брак при этом и если возможен, то каковы его размеры.

Данные исследований показывают, что в машиностроительных отраслях распределение отклонений при обработке деталей от их размеров подчиняются нормальному закону.

Статистический анализ качества продукции проводится в 3 этапа:

Проверяется гипотеза о распределении отклонений при обработке деталей от их истинных размеров по нормальному закону.

Для случайных величин, подчиненных нормальному закону распределения характерно то, что одно какое-то значение или интервал встречается чаще всего, а отклонение от него как влево, так и вправо - равновероятны.

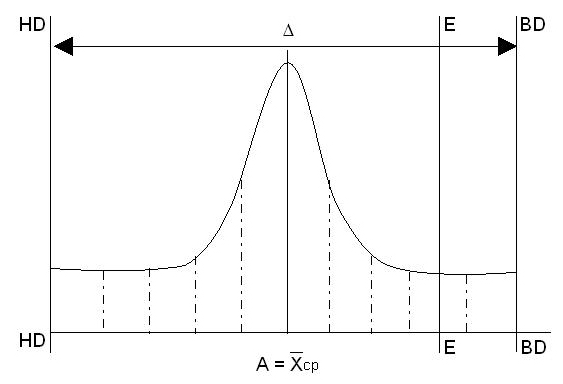

HD и BD – нижняя и верхняя границы допуска.

А – средняя величина.

∆ - ширина поля допуска.

Е – смещение точности настройки.

Если распределение отклонений нормально, значит систематически искажающих факторов нет.

Исследование точности обработки.

Если величина рассеяния размеров в пределах допустимых границ значит брак не наблюдается. Если величина рассеяния превышает ширину поля допуска – брак неизбежен.

Для нормального закона существует правило трех сигм:

с вероятностью 0,9975 можно утверждать, что значение случайной величины подчиненной нормальному закону будет отклонятся от своего значения не более чем на величину 3 σ, т.е. отклонение

![]()

σ – среднее квадратическое отклонение.

![]() -

средняя величина наблюдаемого Хi.

-

средняя величина наблюдаемого Хi.

Понятно, что возможное рассеяние составляет 6 σ и необходимо, чтобы 6 σ < ∆.

![]()

Точно обработанные детали должны находится в пределах поля допуска и коэффициент точности обработки должен быть меньше единицы.

При Кт.о. > 1 брак неизбежен.

Случайная величина

отклонения

![]() .

.

Дифференциальная функция нормального закона определяется:

![]()

Величина нормируемая и определяется по таблицам.

Если

А =

,

тогда

![]() .

.

Вероятность брака для верхней или нижней границ допуска определяется:

![]()

Общая вероятность появления бракованных изделий

![]() .

.

Если на втором этапе выполняется, что Кт.о .> 1, то необходимо отыскать причины низкой точности обработки.

На третьем этапе выясняют, обеспечит ли имеющийся уровень настройки работу без брака.

Вероятность

появления брака возможно по тому допуску

в сторону которого произошло смещение,

т.е. брак будет односторонним, т.е.

![]() и тогда

и тогда

,

а вероятность появления брака составит

,

а вероятность появления брака составит

![]() .

.

Таким образом статистический анализ позволяет проверить отклонения в размерах обрабатываемых деталей на «норматив», определив Кт.о., выяснив влияние величины смещения, - все это вместе позволяет выяснить причины появления брака и перейти к внедрению статистического предупреждающего контроля качества продукции.