- •§ 6.5. Резание абразивным инструментом………………………..217

- •Предисловие

- •Глава 1. Общие принципы создания технологии.

- •§ 1.1 Понятие технологического процесса.

- •§ 1.2 Стандарты iso 9000 (исо 9000).

- •Стандарты семейства исо 9000

- •Цели и задачи сертификации

- •§ 1.3 Программы обеспечения качества атомных станций, как

- •§ 1.4 Жизненный цикл изделия.

- •Глава 2. Металлы. Металлические сплавы.

- •§ 2.1 Строение атомов.

- •§2.2 Основные металлические свойства металлов.

- •§2.3. Упругость.

- •§2.4. Общие свойства металлов и сплавов, как веществ,

- •§2.5 Полиморфные превращения (ПфП)

- •§2.6. Сплавы [2].

- •§2.7. Сплавы с особыми физическими свойствами

- •§2.8. Сталь. [2]

- •§2.9. Термическая обработка стали.

- •§2.10. Чугун

- •§2.11. Цветные сплавы.

- •§2.12. Химико- термическая обработка (хто) поверхности

- •§2.13. Композиционные материалы с металлической

- •§2.14 Разрушение металлов и сплавов.

- •§2.15. Механизм процесса разрушения.

- •§2.16. Изнашивание и износостойкость металлов [3].

- •§2.17. Пути повышения прочности деталей.

- •§2.18. Выбор сталей для деталей машин и механизмов [2].

- •§ 2.19. Коррозия и электрохимическая коррозия металлов.

- •§ 2.20 Окисные пленки

- •§ 2.21. Электрохимическая коррозия (эхк).

- •Глава 3. Неметаллические материалы

- •§ 3.1 Полимеры.

- •§ 3.2 Пластические массы.

- •§ 3.3 Резиновые материалы.

- •§ 3.4 Клеящие материалы и герметики.

- •§ 3.5 Рабочие и смазочно-охлаждающие жидкости

- •§ 3.6 Основы технологии производства резино-технических

- •§ 3.7 Основные положения технологии окрашивания

- •Глава 4. Литье.

- •§ 4.1. Некоторые свойства жидких расплавов.

- •§ 4.2 Требования к моделям и литым деталям.

- •§ 4.3 Формовочные смеси.

- •§ 4.4 Основные способы получения литых деталей.

- •§ 4.5 Характерные особенности способов литья.

- •§ 4.6 Брак литья.

- •§4.7 Изготовление деталей методами порошковой

- •Глава 5. Обработка заготовок методами

- •§ 5.1. Сущность процесса пластического деформирования

- •§ 5.2. Основные математические соотношения при

- •§ 5.3. Гибка

- •§ 5.4. Штамповка

- •§ 5.5. Изготовление и закрепление труб.

- •Глава 6. Резание металлов

- •§ 6.1. Сущность процесса резания.

- •§ 6.2. Шероховатость.

- •В таблице 6.2 приведены значения коэффициентов. Шлифование (круглое, предварительное и получистовое)

- •§ 6.3.Энергозатраты процесса резания.

- •§ 6.4. Современные способы сверления отверстий.

- •§ 6.5.Резание абразивным инструментом.

- •§ 6.5. Механическое полирование

- •§ 6.6. Механическая (лезвийная) обработка алмазом,

- •Глава 7

- •§7.1. Основные положения сварки.

- •§7.2. Электрическая сварочная дуга.

- •§7.3. Особенности процесса плавления металла в дуге.

- •§7.3. Основные реакции в зоне сварного шва.

- •§7.4. Формы сварных соединений

- •§7.5 Динамическая прочность сварных соединений.

- •§7.6. Основные требования к подготовке деталей к сборке под

- •§7.7 Электросварка в cреде защитных газов (см. Рис.7.1,д).

- •§7.8. Наплавочные работы.

- •§7.9. Контактная электросварка.

- •§7.10. Газовая сварка и кислородная резка (рис. 7.14).

- •§7.11. Сварка цветных металлов и их сплавов.

- •§7.12.Сварка чугуна.

- •§7.13. Сварка полимеров и пластмасс.

- •§7.14. Пайка металлов.

- •§7.15. Контроль качества изготовления заготовок и сварных

- •§7.16 Резьбовые соединения

- •§7.17 Сборка соединений с гарантированным натягом.

- •§7.18. Соединения деталей с помощью заклепок и точечного

- •§7.19 Точность обработки и сборки.

- •Глава 8.

- •§8.1. Электроимпульсная обработка металлов (эим)

- •§ 8.2. Электроконтактная обработка. (эко)

- •§ 8.3. Плазменная обработка (по)

- •§ 8.4. Электронно-лучевая обработка (эло)

- •§ 8.5. Лазерная обработка (ло)

- •§ 8.6. Электрохимическая обработка (эхо)

- •§8.7. Электрохимическое полирование.

- •§8.8. Гидроструйная обработка заготовок

- •§8.9. Ультразвуковая обработка (узо)

§2.3. Упругость.

Благодаря упругой деформации осуществляется передача энергии от одной части тела к другой. Это свойство характеризуется модулем упругости (модулем Юнга) или модулем сдвига. Процесс передачи мощности по стержню при детальном рассмотрении является достаточно сложным.

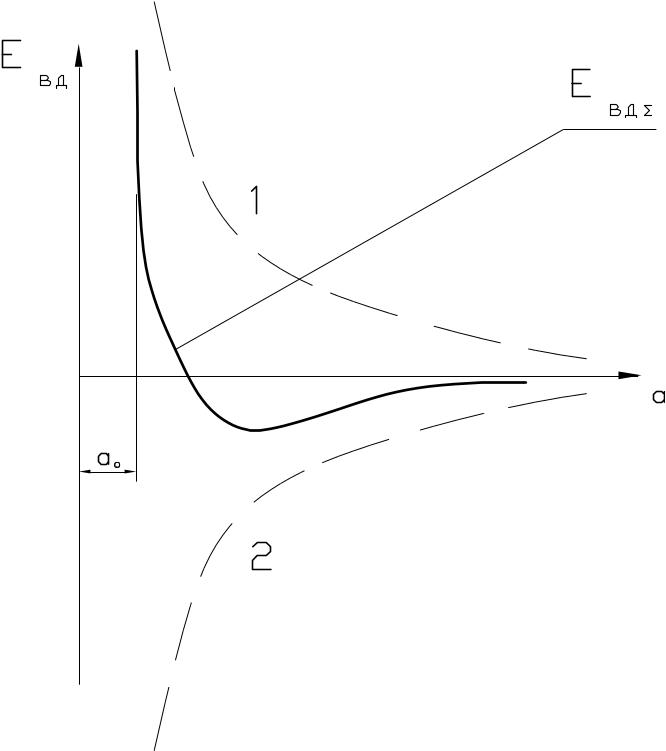

Силы связи в металлах определяются силами отталкивания и притяжения между ионами и электронами. Атомы располагаются на расстоянии, при котором энергия взаимодействия минимальна. Этому равновесному состоянию соответствует расположение атомов на расстоянии ao (см. рис.2.5) .

Сближение или удаление атомов сопровождается совершением какой-либо работы. Из-за этого атомы в кристалле располагаются закономерно в правильных кристаллических решетках с минимальной энергией взаимодействия, которую называют энергией Гиббса.

При каком либо механическом воздействии, напряжения от которого не превышают предела упругости, атомы в кристалле сближаются или удаляются друг от друга. Однако после прекращения действия такого усилия расстояния между атомами восстанавливаются из-за стремления любой системы к устойчивому состоянию с минимальной энергией. Это свойство хорошо наблюдается при статических, т.е. не меняющихся нагрузках, и описывается законом Гука

= Е, (2-15)

где Е - модуль упругости; - относительная деформация; - напряжение в материале.

Рис.2.5.

Зависимость энергии взаимодействия Евд между ионами и электронами в кристалле:

1- силы отталкивания;

2- силы притяжения;

Евд- суммарная энергия

взаимодействия.

Рассмотрим передачу крутильных колебаний через металлический стержень (см. рис.2.6), как тело, представляющее собой сплошную среду.

Здесь ведущий конец вращается с угловой скоростью (частотой) 1, а ведомый конец с маховиком вращается с частотой 2 (рис.2.6,а). На рис. 2.6,б изображен возможный переходный процесс, когда ведущий конец жестко зажат, а ведомый конец с маховиком после закручивания на некоторый угол отпускают, и он через нескольких колебаний опять успокаивается. На рис. 2.6,в показана реакция на гармоническое изменение 1.

Из физики и сопромата известно, что угол закручивания ведомого конца равен

= Mкрl/(GJp)= к Wp = к Мкр, (2-16)

а максимальные касательные напряжения в сечении равны

= Мкр / Wp , (2-17)

б)

Рис. 2.6

Передача колеба-ний через метали-ческий стержень:

а) стержень с при-соединенным ма-ховиком;

б) переходный процесс в механиз-ме;

в) реакция на гармоническое воздействие.

а) в)

где Мкр - крутящий момент; l - длина стержня; к= 2l/(Gr4)- коэффициент упругости; Jp, Wp - соответственно геометрические полярные момент инерции и момент сопротивления сечения стержня; G- модуль сдвига.

В динамике наблюдается несколько иное.

Запишем с учетом (2-16) уравнение моментов для стержня

Cкр(1- 2)=Мкр+ hкрd/dt + Jd2/ dt2, (2-18)

где Cкр - коэффициент жесткости стержня; J - момент инерции маховика; hк - коэффициент потерь на трение, пропорциональное скорости вращения; t - время.

Продифференцируем (2-18) по t

1- 2= (1/Cкр)[dMкр/dt+ hкрd2 /dt + Jd22 / dt2]. (2-19)

Это уравнение позволяет описать колебания маховика изображенные на рис. 2.6,в.

В случае гармонического колебания частоты вращения ведущего конца, например, по закону 1= 1оsin(t), ( - круговая частота) скорость вращения маховика будет изменяться следующим образом

2= 2оsin(t+).

Это также получается из уравнения (2-18). Причем амплитуда колебаний частоты вращения маховика может быть равной 1о , значительно меньшей, чем 1о ( это происходит когда колебания из- за потерь не доходят до маховика), или больше, чем 1о . Последнее возникает в случае резонанса.

Очень важным параметром, описывающим динамические свойства рассмотренной на рис. 2.6,а конструкции, является угол . Его обычно называют сдвигом по фазе или запаздыванием по фазе. Его величина зависит от свойств материала стержня.

Вообще вопросы передачи динамической энергии через металл до сих пор полностью не ясны. Их изучением занимается реология и другие науки. В последние годы разрабатывается подход к анализу передачи энергии с учетом 4-х мерной модели упругого тела3, где экспериментальные результаты рассматриваются под иным углом зрения. Здесь мы будем опираться на уже проверенную за много лет методику.

Эксперименты показывают, что процесс передачи колебаний по упругому стержню приводят к его нагреванию, т.е. упругая энергия частично превращается в тепловую. Существует много гипотез по этому вопросу. Рассмотрим некоторые4.

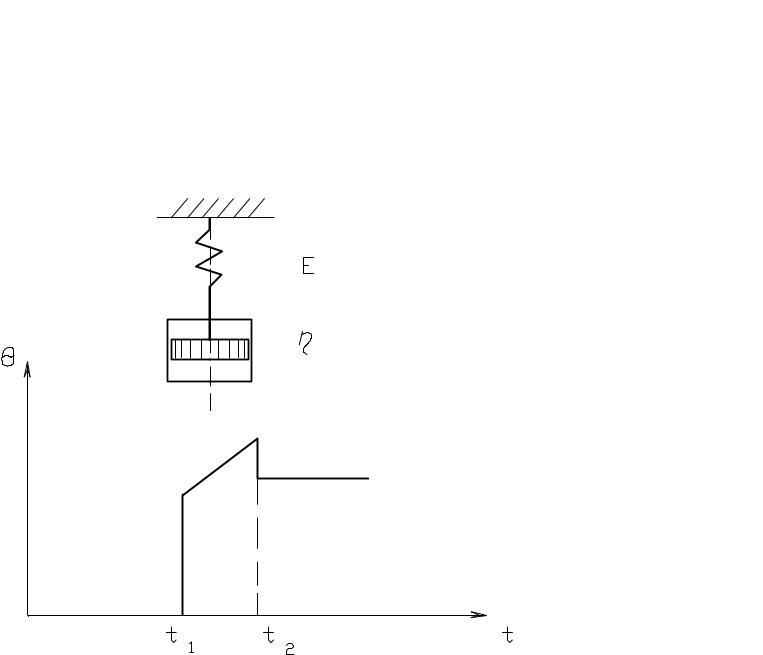

Модель Максвелла (рис.2.7)

Имеется тело, которое под действием напряжения упруго деформируется и в то же время может течь.

Общая деформация равна

= 1+2 .

После дифференцирования по времени, получим = 1+ 2 .

При наложении напряжения, когда t=t1, пружина мгновенно растягивается на величину / Е, а поршень начинает равномерно перемещаться со скоростью / . В момент времени t2 напряжение снимается, пружина мгновенно сокращается, но поршень остается в выдвинутом положении.

Реологическое дифференциальное уравнение записывается в форме

= / + / Е. (2-20)

Здесь = d / dt; = d / dt.

Если тело деформируется до = о , а затем удерживается в этом состоянии, то = 0 и

/ + / Е= 0.

Решение его = о exp(- Et/), т.е. экспоненциально снижается.

Величина = / Е называется релаксационной постоянной.

Рис. 2.7.

Реологическая модель Максвелла.

Е- продольный модуль упругости; - вязкость.

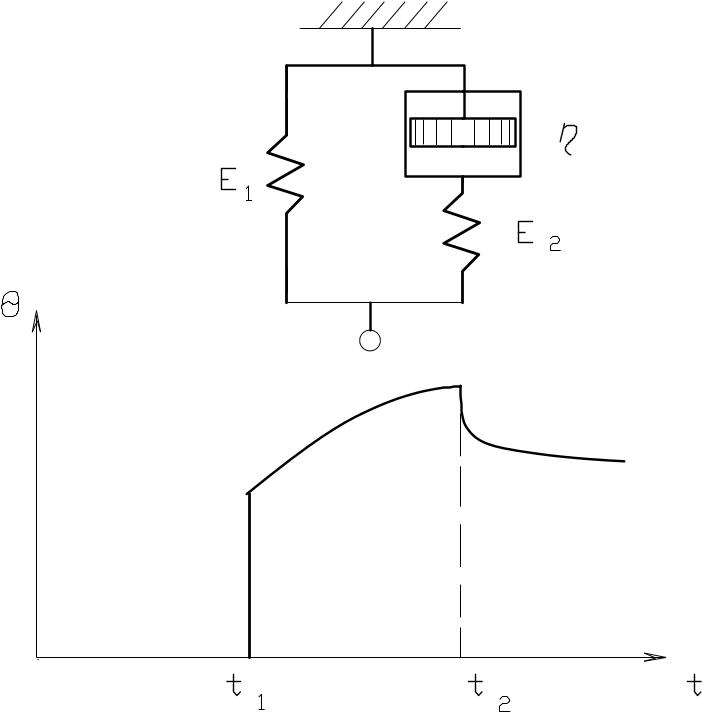

Модель Зинера (рис. 2.8)

Рис. 2.8.

Реологическая модель Зинера

Дифференциальное уравнение записывается в форме

+ / Е2= Е1 + . (2-21)

Это более общая модель. Если =0, то уравнение преобразуется

+ / Е2= Е1о

с решением

(t)= E1o+ (o- E1o)exp(- t/), (2-22)

где = /Е2- время релаксации при условии постоянной деформации.

Если же = 0, то

(t)= E1o+ (o- o/E1)exp( -t/),

где = / Е1- время ретардации (запаздывания).

Тогда общее уравнение записывается в форме

+ = Е1(+ ). (2-23)

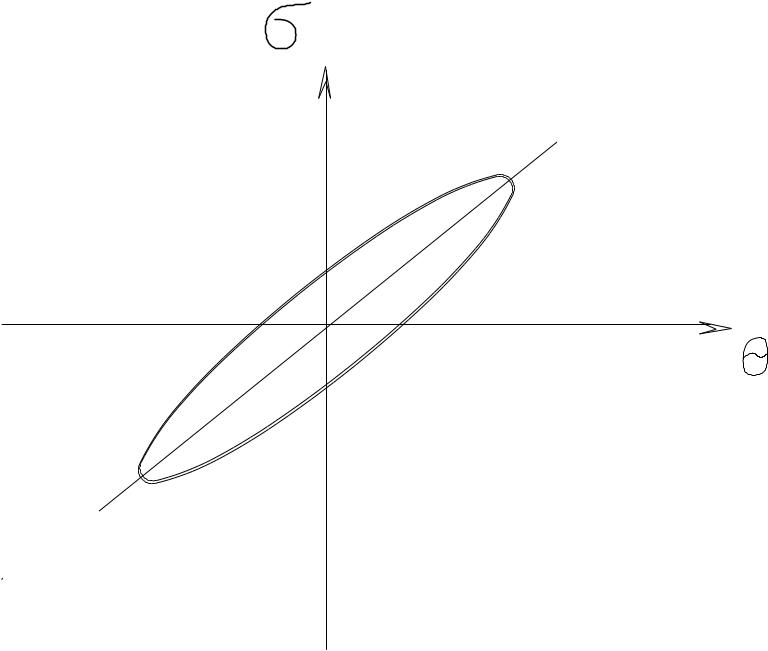

Реологические исследования дали основание ввести дополнение к закону Гука, учитывающее в комплексной форме особенности передачи динамических воздействий

Е= (j)/ (j)= Eu + jEv. (2-24)

Измеряя скорость распространения звуковых волн и коэффициент затухания, определяют Е. Кроме того, для динамического модуля упругости характерна нелинейная зависимость- гистерезисная петля, показанная на рис.2.9.

Рис.2. 9.

Гистерезисная петля.

Вообще упругость отражает способность металла деформироваться под действием нагрузки и затем возвращаться в прежнее состояние.

При растяжении (сжатии) упругая деформация металла описывается законом Гука = E. Здесь = l/ l; Е- называют модулем упругости или модулем Юнга (для стали Е= = 2*105МПа).

Если обратиться к кристаллам, то этот закон может быть выведен из рассмотрения упругого взаимодействия атомов. Взаимосвязь сил отталкивания и притяжения имеет такой же характер, как и при взаимодействии ионов и электронов в атоме рис.2.5. На больших расстояниях а притяжение и отталкивание пренебрежительно малы, но при сближении они возрастают. При таком выводе следует, что в зоне больших упругих деформаций закон Гука становится нелинейным.

В случае скручивания закон Гука записывается в форме = G- для малых деформаций. Здесь - максимальное касательное (скалывающее) напряжение; G- модуль сдвига (для стали G= 8*104МПа); - угол сдвига (поворота) в радианах. Полный поворот сечения на расстоянии z от начала координат равен =‘z, где ‘= d/ dz- относительный угол закручивания. Для вала ‘=Мк /(GJp). Здесь Jp- полярный момент инерции сечения; Мк - крутящий момент.

Модули упругости определяют статическими и динамическими методами.

Статические. Под действием нагрузки происходит растяжение. Измеряя последнее , определяют модуль упругости E.

Недостаток- Чтобы получить точный результат нужна большая деформация, но при этом есть вероятность пластической деформации.

Динамические. Модуль сдвига G определяют по частоте крутильных колебаний. Модуль упругости E определяют по частоте изгибных колебаний.

Импульсный метод основан на определении скорости распространения волн через образец.

При удлинении образца происходит одновременно его сужение. Это оценивается коэффициентом Пуассона

= (d/d)/(l/l).

Модули продольной упругости Е и сдвига G связаны соотношением

G= 0,5E(1+).

При всестороннем сжатии

= KV/ V,

где К- модуль всесторонней объемной упругости; V - изменение объема.

Приближенно V/ V 3 l/ l= 3 / E, т.е. /К= 3/Е. Откуда К= Е/ 3.