- •Определение суммарной погрешности при обработке вала точением.

- •Варианты исходных данных

- •Решение

- •Задание:

- •1. Определяем погрешность, обусловленную размерным износом инструмента и.

- •2. Определяем погрешность, обусловленную неравномерностью сил, действующих в технологической системе y

- •3. Определяем погрешность формы

- •4. Определяем погрешность размерной настройки рн.

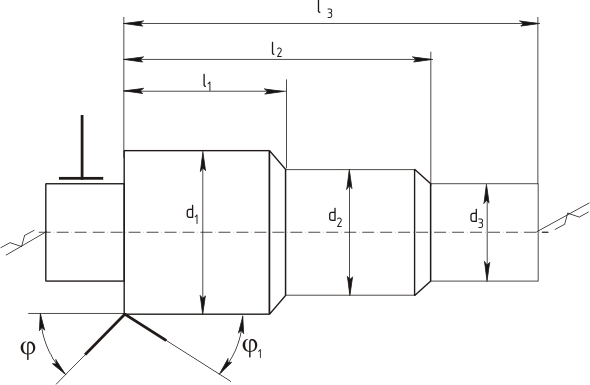

Определение суммарной погрешности при обработке вала точением.

Ступени вала d1,

d2,

d3

обрабатываются чистовым точением в

центрах гидрокопировальных станков

1Е713 или 1Е713П (по вариантам) с допуском

IT10.

Определить

суммарную погрешность обработки ступени

d2

. Заготовка

вала из стали 45 (![]() в

= 750 МПа) или

легированной (

в

= 1100 МПа)

(по вариантам) на предшествующей операции

обработаны черновым точением по IT13.

в

= 750 МПа) или

легированной (

в

= 1100 МПа)

(по вариантам) на предшествующей операции

обработаны черновым точением по IT13.

Условия обработки:

резец с пластиной из твердого сплава

T15K6

имеет главный угол в плане

![]() =60

0;

минимальный припуск на сторону zmin.

Подача s

= 0,15 мм/об;

скорость резания v=130

м/мин. Принять длину детали равной lд

= l3+15

мм.

=60

0;

минимальный припуск на сторону zmin.

Подача s

= 0,15 мм/об;

скорость резания v=130

м/мин. Принять длину детали равной lд

= l3+15

мм.

Варианты исходных данных

№ вар |

Геометрические размеры, (мм) |

Предел прочности

|

Миним. припуск zmin,мм |

Главн. угол

|

К-во деталей N,шт |

Класс точности станка |

|||||

d1 |

d2 |

d3 |

l1 |

l2 |

l3 |

||||||

1 |

40 |

30 |

25 |

100 |

150 |

225 |

750 |

0,5 |

45 |

30 |

H |

2 |

80 |

75 |

50 |

150 |

280 |

400 |

750 |

0,8 |

45 |

20 |

H |

3 |

60 |

50 |

45 |

80 |

180 |

250 |

1100 |

0,6 |

45 |

25 |

H |

4 |

50 |

45 |

35 |

100 |

150 |

200 |

750 |

0,6 |

45 |

30 |

H |

5 |

40 |

30 |

25 |

100 |

150 |

225 |

750 |

0,5 |

60 |

30 |

H |

6 |

80 |

75 |

50 |

150 |

280 |

400 |

750 |

0,8 |

60 |

20 |

H |

7 |

60 |

50 |

45 |

80 |

180 |

250 |

1100 |

0,6 |

60 |

25 |

H |

8 |

50 |

45 |

35 |

100 |

150 |

200 |

750 |

0,6 |

60 |

30 |

H |

9 |

40 |

30 |

25 |

100 |

150 |

225 |

750 |

0,5 |

90 |

30 |

H |

10 |

80 |

75 |

50 |

150 |

280 |

400 |

750 |

0,8 |

90 |

20 |

H |

11 |

60 |

50 |

45 |

80 |

180 |

250 |

1100 |

0,6 |

90 |

25 |

H |

12 |

50 |

45 |

35 |

100 |

150 |

200 |

750 |

0,6 |

90 |

30 |

H |

13 |

40 |

30 |

25 |

100 |

150 |

225 |

750 |

0,5 |

45 |

30 |

П |

14 |

80 |

75 |

50 |

150 |

280 |

400 |

750 |

0,8 |

45 |

20 |

П |

15 |

60 |

50 |

45 |

80 |

180 |

250 |

1100 |

0,6 |

45 |

25 |

П |

16 |

50 |

45 |

35 |

100 |

150 |

200 |

750 |

0,6 |

45 |

30 |

П |

17 |

40 |

30 |

25 |

100 |

150 |

225 |

750 |

0,5 |

60 |

30 |

П |

18 |

80 |

75 |

50 |

150 |

280 |

400 |

750 |

0,8 |

60 |

20 |

П |

19 |

60 |

50 |

45 |

80 |

180 |

250 |

1100 |

0,6 |

60 |

25 |

П |

20 |

50 |

45 |

35 |

100 |

150 |

200 |

750 |

0,6 |

60 |

30 |

П |

21 |

40 |

30 |

25 |

100 |

150 |

225 |

750 |

0,5 |

90 |

30 |

П |

22 |

80 |

75 |

50 |

150 |

280 |

400 |

750 |

0,8 |

90 |

20 |

П |

23 |

60 |

50 |

45 |

80 |

180 |

250 |

1100 |

0,6 |

90 |

25 |

П |

24 |

50 |

45 |

35 |

100 |

150 |

200 |

750 |

0,6 |

90 |

30 |

П |