- •Раздел 1. Теоретические основы пайки 7

- •Раздел 2. Материаловедение пайки 29

- •Раздел 3. Оборудование и технология

- •Раздел 4. Контроль качества 179

- •Раздел 5. Основы научных исследований и

- •Раздел 1. Теоретические основы пайки

- •1. Цель работы

- •2. Флюсы и их свойства

- •3. Материалы и оборудование

- •4. Программа работы

- •5. Содержание отчета

- •6. Вопросы для самоконтроля

- •1. Цель работы

- •2. Физико-химические процессы при флюсовании

- •3. Материалы и оборудование

- •4. Программа работы

- •5. Содержание отчета

- •6. Вопросы для самоконтроля

- •1. Цель работы

- •2. Взаимодействие припоя с паяемым материалом

- •3. Материалы и оборудование

- •4. Программа работы

- •5. Содержание отчета

- •6. Вопросы для самоконтроля

- •1. Цель работы

- •2. Особенности кристаллизации паяного шва

- •3. Материалы и оборудование

- •4. Программа работы

- •5. Содержание отчета

- •6. Вопросы для самоконтроля

- •Раздел 2. Материаловедение пайки

- •1. Цель работы

- •2. Основные сведения о термическом анализе

- •3. Материлы и оборудование

- •4. Программа работы

- •5. Содержание отчета

- •6. Вопросы для самоконтроля

- •1. Цель работы

- •2. Изотермическая кристаллизация паяного шва

- •3. Материалы и оборудование

- •4. Программа работы

- •5. Содержание отчета

- •6. Вопросы для самоконтроля

- •1. Цель работы

- •2. Измерение микротвердости

- •3. Материалы и оборудование

- •4. Программа работы

- •5. Содержание отчета

- •6. Вопросы для самоконтроля

- •Раздел 3. Оборудование и технология производства

- •1. Цель работы

- •2. Особенности абразивного лужения и пайки

- •3. Материалы и оборудование

- •4. Программа работы

- •5. Содержание отчета

- •6. Вопросы для самоконтроля

- •1. Цель работы

- •2. Самофлюсующие припои

- •3. Материалы и оборудование

- •4. Программа работы

- •5. Содержание отчета

- •6. Вопросы для самоконтроля

- •1. Цель работы

- •2. Активация поверхности при вакуумной пайке

- •3. Материалы и оборудование

- •4. Программа работы

- •5. Содержание отчета

- •6. Вопросы для самоконтроля

- •1. Цель работы

- •2. Ультразвуковая пайка

- •3. Материалы и оборудование

- •4. Программа работы

- •5. Содержание отчета

- •6. Вопросы для самоконтроля

- •1. Цель работы

- •2. Особенности пайки твердосплавного инструмента

- •3. Материалы и оборудование

- •4. Программа работы

- •5. Содержание отчета

- •6. Вопросы для самоконтроля

- •1. Цель работы

- •2. Нагрев газовым пламенем и особенности

- •3. Материалы и оборудование

- •4. Программа работы

- •3. Материалы и оборудование

- •4. Программа работы

- •5. Содержание отчета

- •6. Вопросы для самоконтроля

- •1. Цель работы

- •2. Физико-химические процессы

- •3. Материалы и оборудование

- •4. Программа работы

- •5. Содержание отчета

- •6. Вопросы для самоконтроля

- •1. Цель работы

- •2. Флюсы для высокотемпературной пайки алюминия

- •3. Материалы и оборудование

- •4. Программа работы

- •5. Содержание отчета

- •6. Вопросы для самоконтроля

- •1. Цель работы

- •2. Технологические особенности сварки пластмасс

- •3. Материалы и оборудование

- •4. Программа работы

- •5. Содержание отчета

- •6. Вопросы для самоконтроля

- •1. Цель работы

- •2. Особенности сварки нагретым инструментом

- •3. Материалы и оборудование

- •4. Программа работы

- •5. Содержание отчета

- •6. Вопросы для самоконтроля

- •1. Цель работы

- •2. Конструктивные особенности и область

- •1. Цель работы

- •2. Вакуумная система электропечи снвэ – 1.3.1/16-из

- •3. Материалы и оборудование

- •4. Программа работы

- •5. Содержание отчета

- •6. Вопросы для самоконтроля

- •1. Назначение

- •2. Технические характеристики

- •3. Устройство и принцип действия

- •4. Указания мер безопасности

- •5. Порядок работы с аппаратом

- •6. Техническое обслуживание

- •Раздел 4. Контроль качества

- •1. Цель работы

- •2. Клеи и их основные свойства

- •3. Материалы и оборудование

- •4. Программа работы

- •3. Материалы и оборудование

- •4. Программа работы

- •3. Материалы и оборудование

- •4. Программа работы

- •5. Содержание отчета

- •6. Вопросы для самоконтроля

- •Раздел 5. Основы научных исследований

- •1. Цель работы

- •2. Методы измерения температур и краткие сведения

- •3. Материалы и оборудование

- •4. Программа работы

- •3. Материалы и оборудование

- •4. Программа работы

- •5. Описание лабораторной установки

- •3. Материалы и оборудование

- •4. Программа работы

- •5. Содержание отчета

- •6. Вопросы для самоконтроля

- •1. Цель работы

- •2. Основные этапы факторного планирования

6. Техническое обслуживание

Техническое обслуживание аппарата проводится один раз в год. Простейшей и необходимой операцией является промывка кислородных и водородных баков, а также замена ионообменных фильтров. Для выполнения указанной операции необходимо:

– отвернуть гайки 2 (см. рис. 1), снять втулки 4 с кольцами 3 с горловин подпиточных кислородного и водородного баков и извлечь ионообменные фильтры, прикрепленные к втулкам 4 капроновой нитью; использованные фильтры повторно не употребляются;

– в оба бака залить по одному литру дистиллированной воды и закрыть горловины баков втулками 4 с кольцами 3, навернуть гайки 2, обеспечив герметичность закрытия;

– наклонить аппарат до 45 градусов в разные стороны несколько раз, отвернуть гайки 2, снять втулки 4 с кольцами 3, открыть вентили 8 и 15 и слить через штуцер 13 в отдельную емкость воду из баков, закрыть вентили 8 и 15.

Повторить данную работу три раза, каждый раз используя новую порцию воды.

Привязать к втулкам 4 фильтры, взятые из ЗИП, вынув их из полиэтиленовых мешков. НЕ ДОПУСКАТЬ ВЫСЫХАНИЯ ФИЛЬТРОВ!

Залить дистиллированную воду в кислородные баки до отметки МАХ по водомерной трубке 7 и в водородные баки до отметки MIN по водомерной трубке 17.

Опустить фильтры в баки и закрыть горловины баков втулками 4 с кольцами 3, навернуть гайки 2, обеспечив герметичность закрытия.

Аппарат готов к работе.

Рис. 1. Общий вид сварочного аппарата со стороны

передней панели

Рис. 2. Блок подготовки газа

Приложение 2

ИНСТРУКЦИЯ

по ручной сварке листового винипласта нагретым газом с применением присадочного материала.

При сварке листового винипласта с применением присадочного материала, чаще всего имеющего форму прутка, нагретый газ, поступающий из наконечника нагревателя, при последовательном перемещении вдоль шва размягчает кромки свариваемого материала и основание прутка.

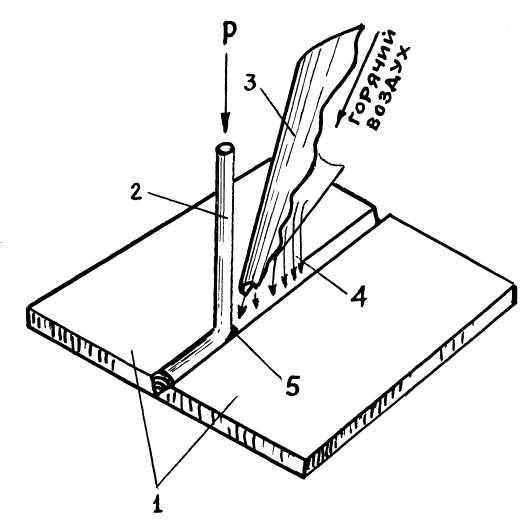

При надавливании на пруток последний приваривается к размягченным кромкам изделия, образуя сварной шов (рис. 1).

В качестве газа – теплоносителя при такой сварке используют преимущественно сжатый воздух. Давление газа составляет 0,02…0,1 МПа, а его расход- 20…50 л/мин.

При выполнении сварочных работ в условиях мастерских наиболее пригодны стационарные ротационно – поршневые компрессоры. В монтажных условиях применяют переносные компрессоры с электрическим приводом и электрическим нагревом воздуха. В некоторых случаях для ручной сварки применяют также сварочные аппараты с газопламенным нагревом теплоносителя при его прохождении по змеевику (нагреватель косвенного действия) или смешением с продуктами сгорания горючего газа (нагреватель прямого действия). Нагреватели с электрообогревом (газ – теплоноситель нагревается за счет обтекания электрических нагревательных элементов) более просты и безопасны в эксплуатации (отсутствует газовое пламя), поэтому находят более широкое применение в производстве. Потребляемая мощность электрических сварочных аппаратов – 200…1600 Вт.

Температура струи

воздуха при сварке винипласта должна

быть выше температуры текучести полимера

(![]() =180

°С): на расстоянии 6 мм от выхода из сопла

нагревателя 200

=180

°С): на расстоянии 6 мм от выхода из сопла

нагревателя 200![]() 15

°С, а непосредственно на выходе из сопла

250…350 °С, так как на участке между

наконечником и свариваемой поверхностью

теплоноситель охлаждается.

15

°С, а непосредственно на выходе из сопла

250…350 °С, так как на участке между

наконечником и свариваемой поверхностью

теплоноситель охлаждается.

При электрическом нагреве воздуха его температуру можно изменять следующим образом:

– подключением регулируемых сопротивлений,

– применением сменных насадок,

– изменением расстояния от сопла до места сварки: оптимальное расстояние – 1…1,5 диаметра круглого сопла.

Известны три основных типа сопел: круглое сопло, сопло для ускоренной сварки, широкощелевое сопло (для сварки пленок внахлестку или тонких листов встык ленточных присадочных материалов).

Скорость сварки аппаратом с использованием круглого сопла составляет 0,1…0,2 м/мин. При использовании сопла для ускоренной сварки (рис. 1) за счет предварительного подогрева основного металла скорость сварки

Рис. 1. Схема сварки нагретым газом с использование сопла для ускоренной сварки:

1 – свариваемые заготовки; 2 – присадочный пруток; 3 – сопло для подачи горячего газа;

4 – распределение горячего газа в зоне подогрева и сварки; 5 – валик тестообразного материала

может быть увеличена в 2 (и более) раза. Угол наклона наконечника такого нагревателя к поверхности сварного шва должен составлять 25…35°.

Угол наклона присадочного прутка – 90°. Усилие вдавливания прутка в шов – 3 Н/мм2 площади сечения прутка (в процессе укладки в шов пруток не должен увеличиваться в длину более, чем на 20% по сравнению с исходной длиной).

Применяемый для сварки винипласта присадочный материал выпускается в виде прутков круглого сечения диаметрами 2; 2,5; 3; 4 и 6 мм, а также в виде спаренных прутков диаметрами 2; 2,5; 3 мм из поливинилхлорида с пластификатором (до 10% или без него). С увеличением сечения или ширины прутка сокращается время, необходимое для заполнения разделки, и увеличивается прочность сварного соединения. Однако применение прутков диаметром более 6 мм нежелательно так как обеспечить их равномерный прогрев затруднительно.

При отсутствии централизованной поставки сварочные прутки вырезаются из того же материала, что и свариваемые заготовки, с треугольным или четырехугольным сечением (с размером равных сторон не более 6 мм).

Обычно корень шва заполняют прутком диаметром 2 мм, далее при толщине свариваемого материала менее 4 мм шов заполняют прутком диаметром 3 мм, а при толщине материала более 4 мм- прутком диаметром 4 мм.

Диаметр (ширина) наконечника нагревателя на выходе газа – теплоносителя должен превышать ширину прутка на 0,5 мм.

Жесткие пластины толщиной менее 2 мм могут свариваться без разделки кромок. Более толстые пластины сваривают с механической обработкой кромок (фрезерование, строгание, опиловка) с углами скашивания 30…45° (рис.2). X – образные швы обеспечивают более качественные соединение, чем V – образные, но такая подготовка кромок более трудоемкая. Швы внахлестку деталей с толщиной более 2 мм применяют редко (например, при соединении труб) ввиду меньшей механической прочности этих швов при растягивающих и изгибающих нагрузках по сравнению со швами других типов.

При толщине деталей свыше 4 мм сварку осуществляют за несколько проходов путем последовательной приварки необходимого числа рядов присадочного прутка. При этом каждый последующий ряд укладывают после охлаждения предыдущего до температуры не выше 40 °С.

Рис. 2. Подготовка кромок деталей перед сваркой:

а – без разделки кромок; б, в – соответственно с V- и X-образной разделкой;

г – разделка кромок углового соединения; л, е – то же, для таврового соединения

Электрический газовый нагреватель фирмы «Блэк энд Деккер» имеет встроенный в корпус электродвигатель, который вращает вентилятор, нагнетающий воздух внутрь нагревателя, где сжатый воздух обтекает электроспираль, нагревается и выходит наружу через конусную насадку с комбинированным соплом (круглое и щелевое), что обеспечивает предварительный подогрев основного материала. Потребляемая мощность-1600 Вт. Напряжение питания 220 В. Температура газа на выходе из круглого сопла регулируется ступенчато (100, 300, 450 °С). Рекомендуемая для сварки винипласта ступень – 2.

ПОРЯДОК РАБОТЫ

– разогрев до рабочей температуры и отключение осуществлять ступенчато с выдержкой не менее 5 мин;

– во время работы нагревателя поток горячего воздуха нельзя направлять на людей и легковоспламеняющееся предметы;

– при сварке газовая струя большую часть времени должна быть направлена на свариваемый материал, так как он имеет большую массу, чем присадочный пруток.