- •Федеральное агентство по образованию

- •Государственное образовательное учреждение

- •Высшего профессионального образования

- •Уфимский государственный авиационный технический университет

- •Конспект лекций

- •Раздел 1. Общие сведения о технологическом оборудовании

- •1.1. Пути совершенствования технологического оборудования

- •1. 2. Основные технико-экономические показатели технологического оборудования

- •Раздел 2. Литейное оборудование введение

- •2.1. Индексация моделей литейных машин

- •2.2. Способы литья и основные этапы процесса изготовления

- •2.3. Технология изготовления отливок в песчаных формах

- •2. 4. Специальные способы литья

- •Раздел 3. Кузнечно - прессовое оборудование

- •3.2. Оборудование для ковки

- •3.3. Технологический процесс ковки

- •3.4. Горячая объемная штамповка. Сущность процесса и способы

- •3.5. Горячая объемная штамповка на молотах

- •3.6. Горячая объемная штамповка на прессах

- •3.7. Горячая объемная штамповка на горизонтально-ковочных машинах

- •3.8. Холодная объемная штамповка

- •3.9. Прокатка. Волочение. Прессование

- •Контрольные вопросы

- •Раздел 4. Оборудование и технология сварки

3.3. Технологический процесс ковки

Ковкой называют процесс горячей обработки металлов давлением, при котором путем многократного действия универсального подкладного инструмента или бойков металл заготовки пластически деформируется, постепенно приобретая заданные форму, размеры и свойства. Ковку подразделяют на ручную и машинную.

При ковке заготовка постепенно меняет форму за счет неоднократных ударов молота (ходов пресса) при кантовке, подаче, повороте заготовки. При деформировании между бойками молота или пресса металл заготовки течет свободно в направлениях, не ограниченных рабочими плоскостями инструмента. Пластическое формоизменение (течение металла) определяется главным образом силами контактного трения, возникающими в месте контакта поковки с инструментом, и в редких случаях — формой инструмента.

При ручной ковке используют кувалды и наковальни с набором инструментов (гладилок, обсечек, клещей и т. п.). Ручную ковку применяют при изготовлении мелких поковок массой до 8 кг при выполнении ремонтных работ.

Машинная ковка является основным видом ковки. Ее осуществляют с помощью молотов и гидравлических прессов. Она является одним из наиболее экономичных и рациональных способов получения высококачественных поковок для изготовления разнообразных деталей машин в единичном производстве.

Основными операциями ковки являются протяжка (рис. 3.6, а) -удлинение заготовки или ее части за счет уменьшения площади поперечного сечения — и осадка (рис. 3.6, б) — уменьшение высоты заготовки при увеличении площади ее поперечного сечения. Наличие на контактных поверхностях сил трения τтр приводит при осадке цилиндрической заготовки к бочкообразности поковки, т. е. появлению максимального Дmах и минимального Дmin диаметров. Ковка является рациональной и экономически выгодной в условиях единичного и мелкосерийного производства. Поковки небольшой массы получают на ковочных молотах, крупные — на гидравлических ковочных прессах. В отличие от крупных заготовок, полученных литьем и сваркой, кованые заготовки обладают более высокими механическими свойствами и предназначаются поэтому для изготовления деталей ответственного назначения.

Рис. 3.6. Операции ковки /Зорчев/: а - протяжка, б - осадка; 1,2- нижний и верхний бойки молота или пресса, 3, 4 - заготовка до и после осадки; Н и Н - высота заготовки до и после деформации, тр — силы контактного трения

Отверстия в поковках получают после осадки исходных заготовок с использованием специальных инструментов, называемых прошивнем. Вначале надавливая бойком 1 на прошивень выполняют небольшое углубление (рис. 3.7, а), в который засыпают пылевидный кокс или графит. Они служат смазкой, которая уменьшает опасность застревания и приварки прошивки заготовке во время прошивки. Затем вновь устанавливают прошивень меньшим торцом вниз и вдавливают его почти на полную его высоту в тело заготовки.

Для дальнейшего продвижения прошивня в тело поковки на прошивень устанавливают последовательно надставки 4 и 5 (рис. 3.7, б), диаметр которых немного меньше наибольшего диаметра прошивня, и прошивка продолжается до тех пор, пока под торцом прошивня не останется перемычка толщиной (0,5— 0,7) dпр (dпр—диаметр прошивня). Для удаления перемычки заготовку переворачивают на 180° (рис. 3.7, в), убирают надставки и прорезным прошивнем 6 пробивают отверстие. Такая операция называется пробивкой. Пробивка (рис. 3.7, г) —образование в заготовке сквозных отверстий с удалением материала в отход путем сдвига. Получающийся в результате пробивки отход 9 называют выдрой.

Рис. 3.7. Схемы прошивки поковок (Шестаков):

а—в — этапы прошивки, г — схема пробивки; / — боек, 2 — прошивень, 3 — заготовка, 4, 5 — надставки, 6 — прорезной прошивень. 7 — прошивни и выдра после прошивки, 8 — кольцо, 9 — выдра

Сквозные отверстия в низких заготовках (H/D== 1/3/1/4) пробивают на подкладных кольцах. Заготовку устанавливают на кольцо, затем по оси отверстия располагают прошивень большим основанием вниз. Под ударом бойка молота прошивень вдавливается, а отход металла, т. е. выдра, проваливается вниз.

Отрубка — полное отделение части заготовки по незамкнутому контуру внедрением в заготовку деформирующего инструмента. Отрубку применяют для разделения слитка, длинной поковки или сортового проката на заготовки требуемого размера, для удаления донной и прибыльной частей слитка, а также излишнего металла у концов поковки. Инструментом для отрубки являются топоры различной формы.

Г

Рис. 3.8. Схема гибки в подкладном штампе

(Шестаков):

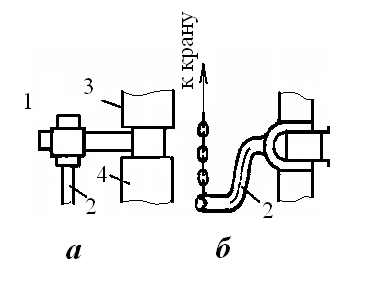

Скручивание — поворот части заготовки вокруг продольной оси. Скручивание наиболее часто применяют при повороте колен поковок коленчатых валов. В зависимости от размеров заготовки скручивание производят вручную (для мелких поковок), зажимая поковку между бойками молота или в тисках, или используют мостовой кран (для крупных поковок). На рис. 3.9 приведена схема скручивания заготовки с помощью крана и изогнутой вилки.

Рис. 3.9. Схема скручивания (Шестаков): 1 — груз (противовес), 2 — изогнутая вилка, 3 — верхний боек, 4 — нижний боек