- •Федеральное агентство по образованию

- •Государственное образовательное учреждение

- •Высшего профессионального образования

- •Уфимский государственный авиационный технический университет

- •Конспект лекций

- •Раздел 1. Общие сведения о технологическом оборудовании

- •1.1. Пути совершенствования технологического оборудования

- •1. 2. Основные технико-экономические показатели технологического оборудования

- •Раздел 2. Литейное оборудование введение

- •2.1. Индексация моделей литейных машин

- •2.2. Способы литья и основные этапы процесса изготовления

- •2.3. Технология изготовления отливок в песчаных формах

- •2. 4. Специальные способы литья

- •Раздел 3. Кузнечно - прессовое оборудование

- •3.2. Оборудование для ковки

- •3.3. Технологический процесс ковки

- •3.4. Горячая объемная штамповка. Сущность процесса и способы

- •3.5. Горячая объемная штамповка на молотах

- •3.6. Горячая объемная штамповка на прессах

- •3.7. Горячая объемная штамповка на горизонтально-ковочных машинах

- •3.8. Холодная объемная штамповка

- •3.9. Прокатка. Волочение. Прессование

- •Контрольные вопросы

- •Раздел 4. Оборудование и технология сварки

2. 4. Специальные способы литья

Отличительными особенностями отливок, получаемых специальными способами, по сравнению с литьем в песчаные формы, являются, как правило, их более высокая точность, лучшее качество поверхности, меньшие величины припусков на механическую обработку.

Литье в кокиль. Кокиль—это литейная форма, изготовленная из металла. Основные достоинства кокилей по сравнению с песчаными формами — более высокие производительность труда, точность отливок, качество их поверхности.

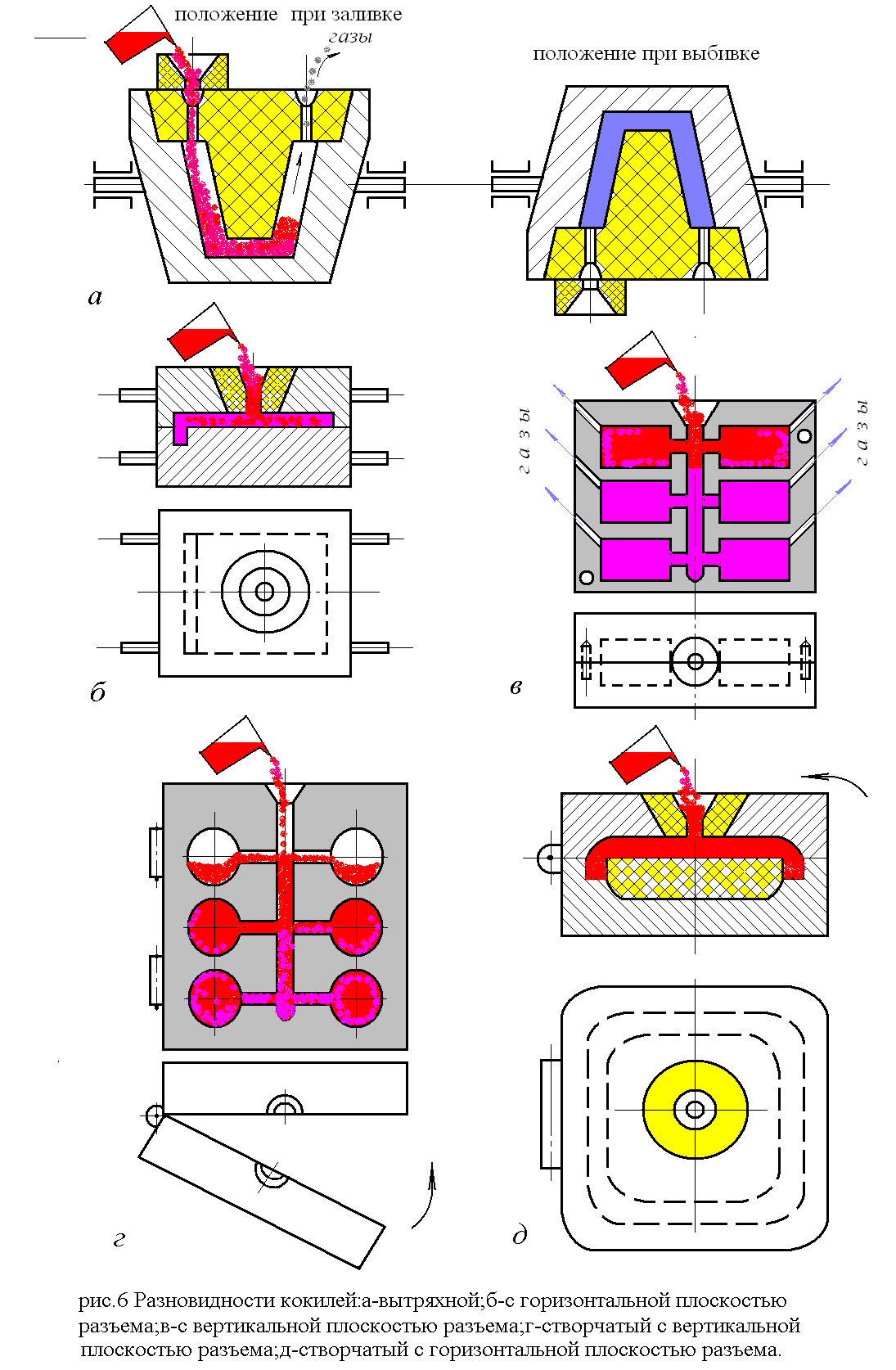

Кокили бывают неразъемные (вытряхные) и разъемные (рис. 2.6). Все применяемые типы кокилей могут быть одногнездные и многогнездные (т. е. для получения одной отливки или нескольких), немеханизированные (ручные), механизированные, автоматизированные и автоматические.

Рис. 2.6. Разновидности кокилей: а—вытряхной; б— с горизонтальной плоскостью разъема; в — с вертикальной плоскостью разъема; г—створчатый с вертикальной плоскостью разъема; д — створчатый с горизонтальной плоскостью разъема

Материалы, используемые для изготовления кокилей, должны хорошо противостоять термическим ударам, возникающим при заливке металла, иметь высокие механические свойства при повышенных температурах, хорошо обрабатываться, быть недефицитными и недорогими. Наиболее полно этим требованиям удовлетворяет чугун, иногда используют сталь, алюминиевые и другие сплавы. Для мелких отливок из чугуна и стали материалом кокилей является чугун, легированный хромом и никелем. Кокили для средних и крупных отливок из черных сплавов изготавливают из сталей, легированных хромом, молибденом и никелем. Формы для отливок из алюминиевых и магниевых сплавов выполняют из серого чугуна, а также из алюминиевых сплавов.

Удаление газа из рабочей полости кокиля во время заливки металла осуществляется по разъему формы. Кроме этого, в плоскости разъема делают специальные каналы, а в стенках формы — вентиляционные пробки, через которые дополнительно удаляется газ.

Подвод металла в кокилях осуществляют сверху, снизу (сифоном) или сбоку через щелевые питатели. При подводе металла сверху возможно его разбрызгивание в полости формы. Поэтому такой подвод осуществляется для несложных отливок, имеющих небольшую высоту.

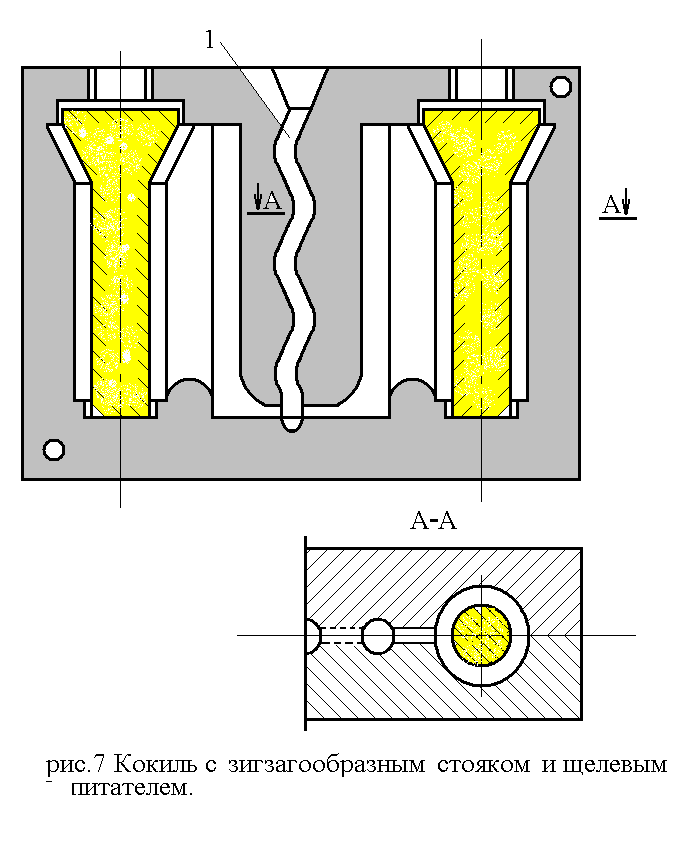

При подводе металла снизу (сифоном) металл поступает плавно (рис. 2.7). Для ослабления удара падающей струи применяют зигзагообразные стояки.

Для предотвращения физико-химического взаимодействия металла с формой на рабочую поверхность кокиля наносят огнеупорное покрытие (кистью или пульверизатором). Полости, выполняющие литниковую систему, выпоры, прибыли и т. п., окрашивают более толстым слоем краски или покрывают специальными обмазками, чтобы предотвратить чрезмерное охлаждение металла при движении в каналахлитниковой системы. В качестве огнеупорной основы красок используют пылевидный кварц, шамот, графит, окись цинка, тальк и другие материалы, связующим чаще всего является жидкое стекло. При литье сплавов на основе титана на рабочие поверхности кокилей напыляют плазменным методом вольфрам и молибден. При литье чугунных отливок хорошие результаты наблюдаются, если кокиль коптят ацетиленовым пламенем.

Перед заливкой металла кокиль должен быть подогрет до необходимой температуры.

Литье по выплавляемым моделям. Сущность способа состоит в получении специальных моделей из легкоплавких материалов, сборке их в блоки, покрытии модельных блоков огнеупорной оболочкой, удалении моделей, прокаливании оболочковых форм и заливке в них жидкого металла. К преимуществам литья по выплавляемым моделям относят возможность получения сложных отливок из разнообразных сплавов, в том числе трудно обрабатываемых резанием и ковкой.

Перевод поковок на литье по выплавляемым моделям, например, снижает трудоемкость механической обработки на 30…80 %, повышает коэффициент использования металла, снижает себестоимость изготовления деталей. Литьем по выплавляемым моделям получают отливки массой до 100 кг. Разберем более подробно некоторые этапы этого метода формообразования.

-

Рис.7

Кокиль с зигзагообразным стояком и

щелевым питателем.

Рис.7

Кокиль с зигзагообразным стояком и

щелевым питателем.

В зависимости от механизмов удаления моделей из оболочек их материалов можно разделить на выплавляемые, растворяемые и выжигаемые. Наиболее широко распространенные составы выплавляемых моделей содержат парафин, стеарин, буроугольный и торфяные воски(битумы), этилцеллюлозу, натуральный и синтетический церезин. Основными составляющими растворяемых моделей являются: карбамид, азотные и азотно-кислотные соли щелочных металлов и некоторые другие вещества. К третьей группе модельных материалов следует отнести вспенивающиеся и компактные термопласты.

Изготовление моделей осуществляют свободной заливкой расславленного модельного состава обычно в металлические пресс-формы, запрессовкой под давлением пастообразного модельного состава специальными шприцами и на машинах-автоматах. Готовые модели собирают в блоки (припаиванием к модели литниковой системы либо в специальных кондукторах).

Огнеупорная оболочка, наносимая на поверхность модельного блока, может быть получена поочередным нанесением нескольких перемежающихся слоев (суспензии и обсыпки) и электрофорезом. При многослойном нанесении оболочки суспензия состоит из гидролизованного раствора этилсиликата и огнеупорного наполнителя. Этилсиликат (С2Н5О)4Si после гидролиза (взаимодействие с водой) выделяет гель кремниевой кислоты Si(ОН)4, который за счет реакции поликонденсации становится связующим, соединяя воедино зерна огнеупорного наполнителя суспензии и обсыпочного материала. Огнеупорным наполнителем суспензии служит пылевидный кварц, дистенсиллиманит, электрокорунд и др. В процессе получения огнеупорной оболочки модельные блоки путем окунания смачивают суспензией, обсыпают зернистым материалом (кварцевый песок, зерна плавленого кварца, электрокорунд и т. п.) и сушат до отверждения. Так наносят четыре—шесть слоев (при производстве крупных отливок—более десяти). При получении оболочек на модельных блоках электрофоретическим способом начальный слой наносят так же, как и при первом способе. Затем начальный слой смачивают суспензией с электролитом (например, с соляной кислотой) и связующим материалом (к примеру, с кальцийалюмохромфосфатом). Благодаря такой обработке первый (или лицевой) слой становится электропроводным. На этот слой из грубодисперсной суспензии электрофоретическим способом осаждают второй слой, обсыпая его зернистым материалом, и сушат. Для получения более толстой оболочки цикл повторяется. Обсыпку модельных блоков зернистым материалом осуществляют в пескосыпах или аппаратах псевдокипящего слоя. Сушку слоев производят на воздухе, в парах аммиака или в вакууме.

Модельный состав, его водный раствор или продукты термодеструкции удаляются через открытый торец литниковой воронки. Выплавление производят в воде с температурой выше точки плавления модельного материала, в расплавленном модельном материале (того же состава, что и модели), продувкой блоков горячим воздухом или перегретым водяным паром, нагревом блоков в термостатах. Удаление соляных моделей осуществляют растворением в воде, пенополистироловых—выжиганием в газовых печах (иногда их растворяют в смеси ацетона с толуолом). После удаления моделей растворением оболочки промывают в проточной воде.

Для окончательного удаления остатков модельного состава оболочки прокаливают при температуре 800... 1100° С в окислительной атмосфере (для лучшего выгорания).

При литье по выплавляемым моделям большинство сплавов заливают в горячие формы, позволяющие получать. тонкостенные отливки. Температура форм при этом должна быть при заливке сплавов на основе: никеля—1000 ±50° С, железа — 850 ± 50° С, меди—650 ± 50° С, алюминия и магния — 225 ± 25° С. Это обстоятельство вынуждает производить прокалку форм в опорном наполнителе, необходимом для обеспечения устойчивого положения оболочки во время заливки ее металлом, и для предотвращения разрушения за счет металлостатического напора. Там, где возможна заливка в холодные формы, оболочки прокаливают без опорного наполнителя. Установку оболочек в опорный наполнитель под заливку Производят после их прокалки и охлаждения.

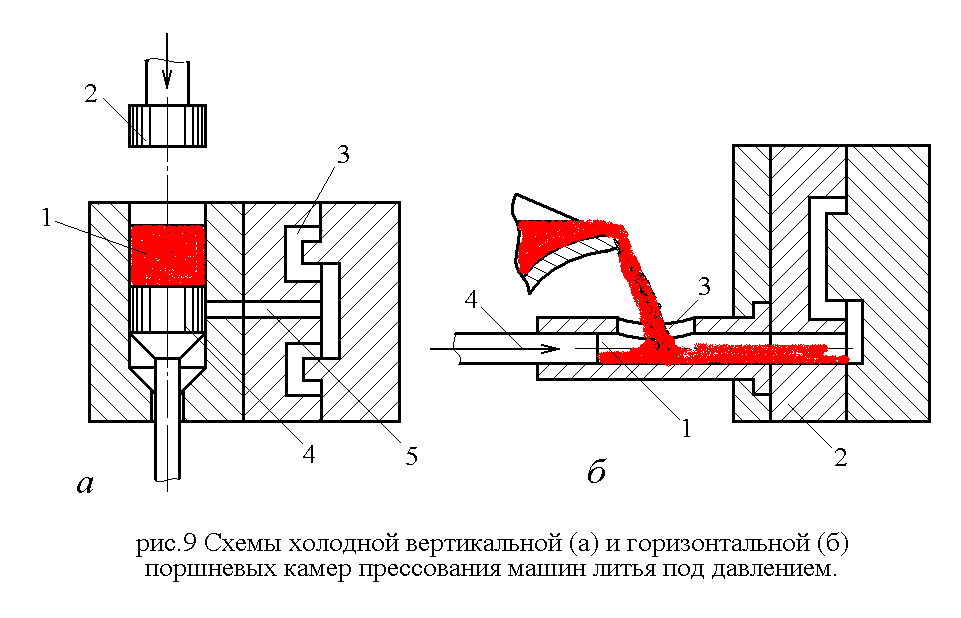

Центробежное литье. Центробежным литьем называют способ изготовления отливок, при котором металл заливается в форму и затвердевает в ней под действием центробежных сил. Расплавленный металл заливается во вращающуюся форму, приводимую в движение специальной машиной, называемой центробежной. Различают машины с вращением формы вокруг вертикальной и горизонтальной (или наклонной) оси (рис. 1.8).

Рис. 8. Схемы процесса изготовления отливок при вращении формы вокруг вертикальной (а) и горизонтальной (б) оси

|

Центробежным способом литья с вращением формы вокруг горизонтальной оси получают отливки типа тел вращения: трубы, кольца, втулки, гильзы и т. д. На машинах с вращением формы вокруг вертикальной оси, кроме отливок типа тел вращения, получают также фасонные отливки,имеющие сравнительно тонкие стенки. Центробежные силы в этом случае используют для улучшения заполняемости формы металлом и получения более плотной отливки. Центробежный способ литья позволяет изготовлять также двухслойные биметаллические отливки (отливки из двух различных сплавов). При нем заливают сначала сплав одного состава, затем другого.

Центробежным способом получают корпуса полых валов из коррозионностойких сталей диаметром до 1500 мм, длиной до 10 м, массой до 60 т; налажено производство биметаллических прокатных валков (с наружным слоем, имеющим повышенную износостойкость, и внутренним слоем с повышенной пластичностью); выпускают крупные биметаллические втулки диаметром более 1000 мм для подшипников жидкостного трения и многие другие отливки.

При центробежном литье применяют в основном три типа литейных форм: металлические нефутерованные, металлические футерованные и разовые формы, изготовляемые различными методами. Металлические футерованные формы применяют при литье труб, втулок и т. д., имеющих сложный наружный профиль, затрудняющий свободную усадку.

Разовые формы применяют при изготовлении центробежным литьем фасонных отливок. При этом формы могут быть получены различными способами: по выплавляемым моделям, из керамических стержней, из песчаных смесей. При необходимости такие формы заливают в вакууме или среде нейтральных газов. С этой целью вращающееся устройство, в котором установлена форма, закрывается герметично неподвижным кожухом, соединенным с устройством для вакуумирования или баллонами с нейтральными газами. Так заливают турбинные лопатки, турбинные колеса из легко окисляющихся сплавов и т. п. детали.

Литье под давлением. Сущность процесса состоит в том, что жидкий металл поступает в рабочую полость металлической формы (пресс-формы) под давлением, составляющим (З00...3000)-105 Па. Скорость впуска металла в полость формы составляет 0,5... 140 м/с. Литьем под давлением получают отливки массой от нескольких граммов до нескольких десятков килограммов, по сложности—от элементов замка «молния» до блока цилиндров в автомобиле «Волга». При массовом производстве литье под давлением является весьма рентабельным. Отливки, получаемые этим способом, имеют самый высокий коэффициент использования металла. Получение ряда деталей литьем под давлением оказывается в 50 раз и более дешевым, чем их изготовление из проката механической обработкой.

При литье под давлением используют различные машины, классификация которых приведена в табл. 2.4.

Таблица 2.4

Классификация машин литья под давлением

Классификационный признак

|

Варианты машин

|

Принцип прессования

Конструкция камер прессования по способу подачи металла

Расположение камеры прессования

|

Поршневые |

Компрессорные |

|

С холодной камерой |

|

С горячей камерой |

|

Комбинированные С горизонтальней камерой С вертикальной камерой

|

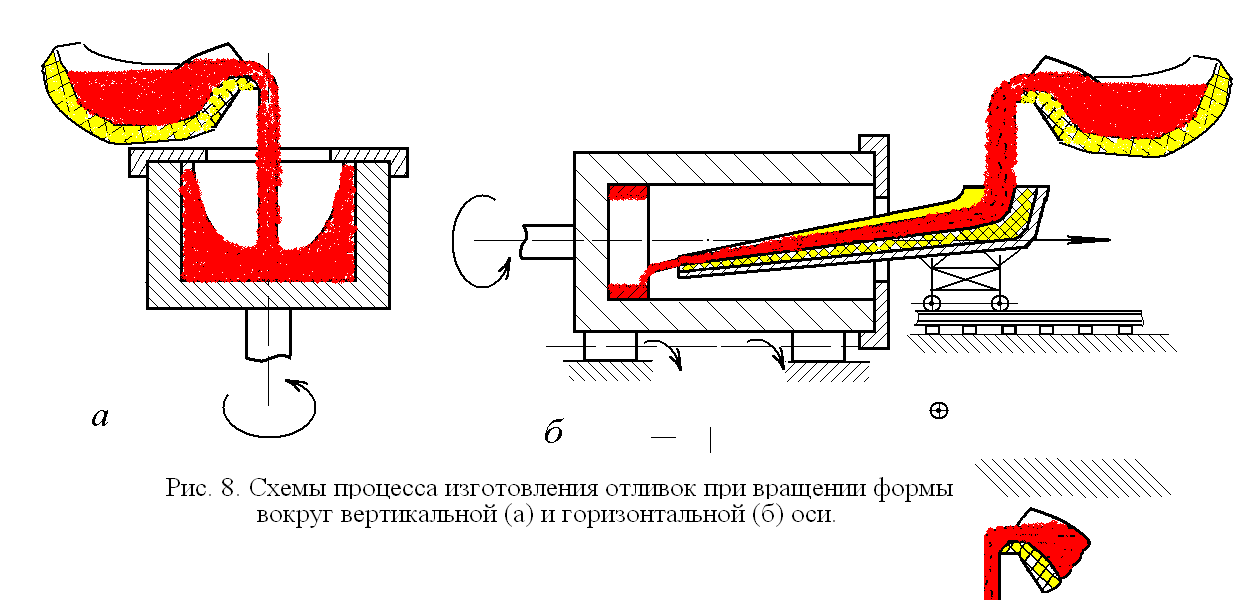

Работа поршневой машины с холодной вертикальной камерой прессования (рис. 2.9) состоит в следующем. Ось камеры прессования 1 этой машины располагают параллельно плоскости разъема пресс-формы 3. Металл заливают на нижний поршень 4 камеры, который не позволяет проникать ему в форму. Жидкий металл будет заходить в литниковое отверстие 5 и полость формы после опускания вниз прессующего поршня 2, в результате чего нижний поршень 4, отжимаясь вниз, откроет литниковое отверстие.

Рис. 2.9. Схемы холодной вертикальной (а) и горизонтальной (б) поршневых камер прессования машин литья под давлением

Металл, войдя в контакт со стенками формы, затвердевает. Прессующий поршень поднимается вверх, освобождая путь нижнему поршню, который при подъеме отрезает пресс-остаток от литника, выталкивая его из камеры прессования. Форма очищается, смазывается и закрывается. Цикл повторяется.

Ось горизонтальной холодной камеры прессования 1 (рис. 2.9, б) располагают перпендикулярно плоскости разъема формы. Горизонтальная камера связана с неподвижной полуформой 2. Жидкий металл заливают в горизонтальную камеру через специальное окно 3. Поршень 4, двигаясь вправо, запрессовывает металл в полость формы. Пресс-остаток захватывается поршнем при холостом ходе и выбрасывается из камеры прессования.

Машины с холодной камерой прессования используют для изготовления отливок из сплавов на основе алюминия, магния и меди.

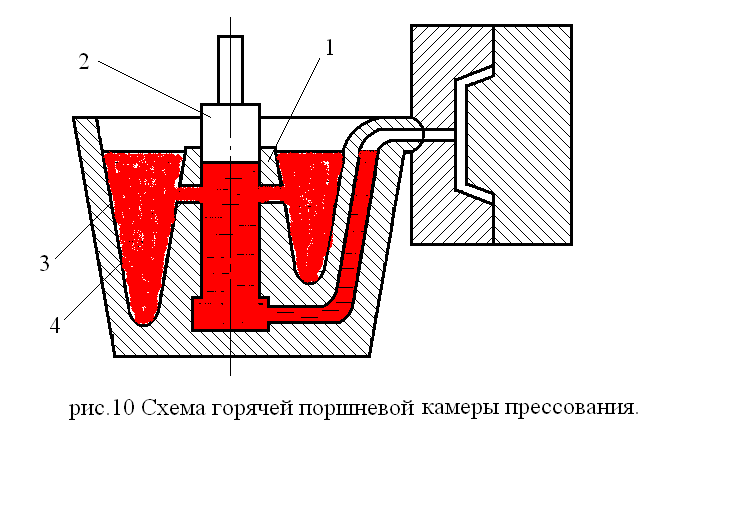

В поршневых машинах с горячей камерой прессования (которые являются только вертикальными) иное заливочное устройство (рис. 2.10). Цилиндр1 прессующего поршня 2 таких машин находится в расплавленном металле 3, который заполняет камеру прессования через отверстие прессового цилиндра 4. При прессовании это отверстие перекрывается поршнем. По окончании прессования остаток жидкого металла сливается в камеру прессования. Обогрев расплавленного металла в тигле — электрический. Остальные операции технологического процесса такие же, как и на машинах с холодной камерой прессования.

|

Рис. 2.10 Схема горячей камеры прессования |

Машины с горячей камерой прессования применяют главным образом для изготовления отливок из легкоплавких сплавов на основе цинка, свинца и олова. Эти машины позволяют более легко автоматизировать процесс литья, здесь меньше потери металла, выше производительность труда (10... 12 запрессовок в минуту).

Для съема и удаления отливок от формы используют различные механизмы, в том числе роботы-манипуляторы. Универсальные роботы-манипуляторы со счетно-решающими и запоминающими устройствами могут последовательно выполнять до 200 различных команд. На некоторых машинах устанавливаются роботы для заливки жидкого металла в камеру прессования.

В настоящее время продолжается совершенствование литья под давлением стали в направлении повышения стойкости форм, улучшения качества отливок, механизации и автоматизации процесса.

Литье в оболочковые формы. Литейная форма здесь представляет собой оболочку толщиной 6...10 мм, изготовленную из дискретной огнеупорной основы (наполнитель) и синтетической смолы в качестве связующего. Принцип получения оболочек заложен в свойствах связующего материала, способного необратимо отверждаться при нагревании. Литьем в оболочковые формы изготовляют отливки средней массы 5...15 кг (редко 100...150 кг) практически из любых сплавов. Расход смеси уменьшается в 10...12 раз по сравнению с литьем в обычные песчаные формы.

В качестве огнеупорной основы широко используют кварцевый песок. Повышение содержания примесей в песке приводит к увеличенному расходу связующего, повышенной газотворности смеси, пониженному качеству поверхности отливок. Ввиду малого расхода и возможности регенерации, несмотря на значительное удорожание, при литье в оболочковые формы, становится рентабельным применять Корунд, электрокорунд и в особенности циркон. Качество отливок при этом значительно повышается.

Связующим материалом являются фенолоформальдегидные синтетические смолы. Эти смолы при нагревании конденсируются, проходя три стадии: резольную А, резитольную В и резитную С. Смола в стадии А плавится, жидкоподвижна, способна обволакивать тонкой пленкой поверхность зерен огнеупорной основы. Температура плавления составляет 100.. 200° С. Дальнейший нагрев переводит смолу в стадию В, когда она сначала становится вязкой, затем резиноподобной. В стадии С смола окончательно отверждается. Начиная с температуры выше 400 °С фенолоформальдегидная смола подвергается деструкции (т. е. разлагается под воздействием теплоты на элементарные вещества).

Кроме огнеупорной основы и связующего в смеси вводят специальные добавки: растворители (керосин, ацетон, некоторые спирты и другие вещества, уменьшающие количество пыли в смесях и их сегрегацию), смазывающие материалы (стеарат цинка, озокерит и др., предотвращающие пригорание смесей к модельной оснастке) и некоторые другие добавки.

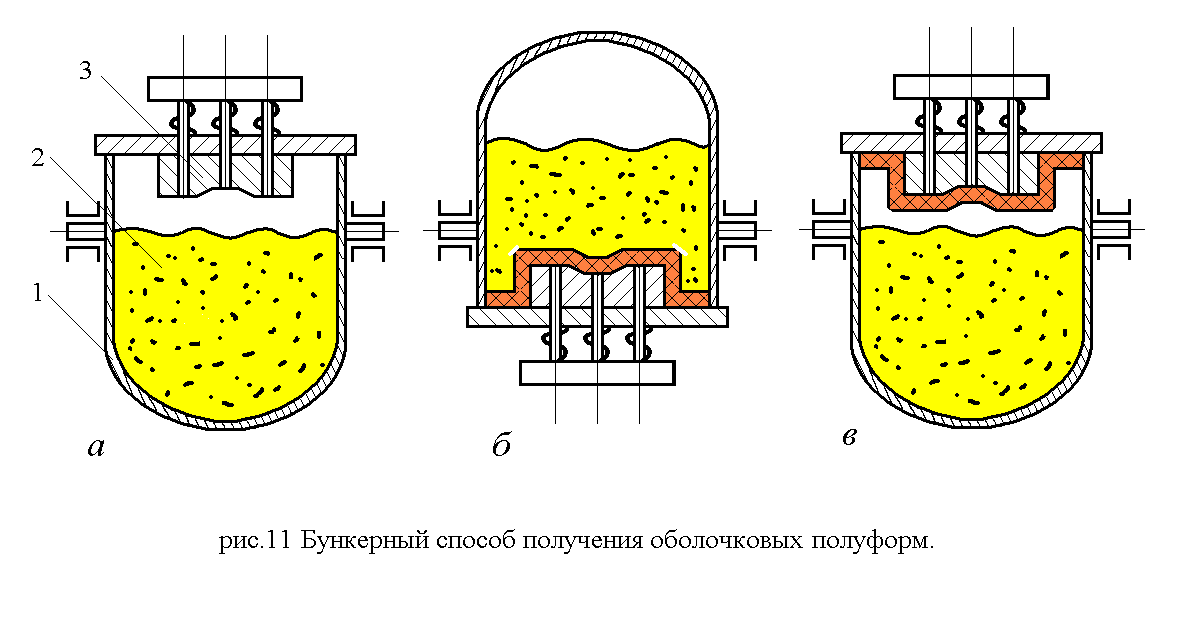

Существует несколько способов изготовления оболочек: бункерный (рис. 2.11), пескодувный и др.

|

|

При бункерном способе на поворотном бункере 1 со смесью 2 закрепляется предварительно нагретая до 200...270° С модельная металлическая плита С моделью 3 (рис. 2.11, а), после чего бункер поворачивается на 180° С. Смесь падает на модельную плиту, облегая всю ее рабочую поверхность (рис. 2.11, б). Синтетическая смола прилегающей к модельной плите смеси нагревается, расплавляется, затем отверждается. Толщина слоя зависит от времени выдержки смеси на модели, ее температуры и теплофизических свойств наполнителя. При достижении необходимой толщины бункер поворачивается в исходное положение. Непрореагировавшая смесь с модельной плиты ссыпается вниз (рис. 2.11, в). Для лучшего и более быстрого отверждения смеси модельная плита с оболочкой подается в печь, нагретую до температуры 280 ... 320 °С, где идет окончательный процесс конденсации смолы. После отверждения оболочка снимается с модельной плиты и направляется на сборку форм. Весь процесс получения оболочек длится несколько минут.

Съем оболочек осуществляется специальными толкателями, монтируемыми на каждой модельной плите. Параллельно по такой же технологии изготавливают вторую полуформу (оболочку), а также стержни, которые могут быть сплошными или полыми. Полые или оболочковые стержни, полученные рассматриваемым процессом, в последние годы начали использовать не только при литье в оболочковые формы, но и при обычном литье в песчаные формы. Масса таких стержней на 40... 80 % меньше массы сплошных, они легко выбиваются из отливок, формируют высокое качество поверхности и т. д.

При сборке формы производят установку стержней, затем соединяют (спаривают) две полуформы. Соединение осуществляют склеиванием или скобами. Литниковая система формируется при изготовлении оболочек.

Собранные формы перед заливкой устанавливают в металлические коробки (контейнеры), где свободное пространство между оболочками засыпают опорным материалом — песком или чугунной дробью. Заливка форм чаще всего происходит на конвейере. После заливки металла и затвердевания отливки оболочковые формы и стержни легко разрушаются за счет термодеструкции связующего.

Литье в керамические формы. Существует несколько способов изготовления керамических стержней, из которых собирают соответствующие формы. Разберем один из них.

В гидролизованный раствор этилсиликата (см. литье по выплавляемым моделям) при непрерывном перемешивании засыпают смесь кварцевого песка и пылевидного кварца. При достижении однородного состава сметанообразной консистенции к ней добавляют отвердитель (например, водный раствор NаОН или NH4ОН), продолжая перемешивать (смесь готовится в специальных смесителях). Далее суспензию выливают в заранее подготовленные стержневые ящики, в которых она отверждается. Отвержденные стержни извлекают из стержневых ящиков, устанавливают на металлические плиты и поджигают. Горит выделяющийся в результате реакции гидролиза и отверждения этиловый спирт. После этого при температуре 900...1000 °С стержни прокаливают для более полного удаления из них материалов, повышающих газотворность. Из прокаленных и охлажденных стержней собирают формы, подготавливая их к заливке металлом. Так получают отливки повышенной точности с хорошим качеством поверхности массой от нескольких граммов до нескольких тонн (штампы, кокили, пресс-формы и т. п.).

Кристаллизация под давлением. В металлическую неподвижную форму (матрица или металлоприемник) наливают жидкий металл, на который затем давят пуансоном. Удельное давление при этом, как правило, составляет (10000...2500)-105 Па. Здесь могут быть два варианта:

а) металл не перетекает по матрице, а кристаллизуется под давлением, уплотняясь при этом; б) металл перетекает по матрице под действием пуансона. Второй вариант кристаллизации под давлением чаще называют штамповкой жидкого металла.

Литье по газифицируемым моделям. При этом способе литья модель заформовывается в песчаную неразъемную форму и не извлекается из нее. В качестве материала моделей используют пенополистирол (углеводород, содержащий примерно 92 % углерода и 8 % водорода). Во время заливки благодаря теплу металла материал модели испаряется (температура испарения полистирола составляет 316 °С). Место испаряющейся модели занимает заливаемый в форму металл. Основное преимущество процесса состоит в том, что отливка имеет очень малые припуски на механическую обработку (вследствие неразъемной неизвлекаемой из формы модели). Этим способом получают единичные отливки массой от нескольких килограммов до 30 т.

Рис.

11. Бункерный способ получения оболочковых

полуформ

Рис.

11. Бункерный способ получения оболочковых

полуформ