- •Федеральное агентство по образованию

- •Государственное образовательное учреждение

- •Высшего профессионального образования

- •Уфимский государственный авиационный технический университет

- •Конспект лекций

- •Раздел 1. Общие сведения о технологическом оборудовании

- •1.1. Пути совершенствования технологического оборудования

- •1. 2. Основные технико-экономические показатели технологического оборудования

- •Раздел 2. Литейное оборудование введение

- •2.1. Индексация моделей литейных машин

- •2.2. Способы литья и основные этапы процесса изготовления

- •2.3. Технология изготовления отливок в песчаных формах

- •2. 4. Специальные способы литья

- •Раздел 3. Кузнечно - прессовое оборудование

- •3.2. Оборудование для ковки

- •3.3. Технологический процесс ковки

- •3.4. Горячая объемная штамповка. Сущность процесса и способы

- •3.5. Горячая объемная штамповка на молотах

- •3.6. Горячая объемная штамповка на прессах

- •3.7. Горячая объемная штамповка на горизонтально-ковочных машинах

- •3.8. Холодная объемная штамповка

- •3.9. Прокатка. Волочение. Прессование

- •Контрольные вопросы

- •Раздел 4. Оборудование и технология сварки

3.9. Прокатка. Волочение. Прессование

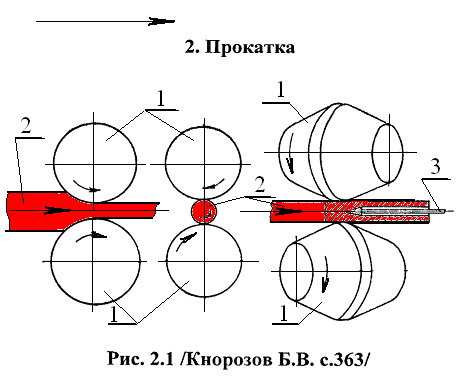

Прокатка— процесс, при котором заготовка под действием сил трения втягивается в зазор между вращающимися валками и пластически деформируется ими. Основными видами прокатки являются продольная, поперечная и поперечно-винтовая.

При продольной прокатке (рис. 3.23, а) валки 1 вращаются в разные стороны; заготовка 2, получая поступательное движение, обжимается ими с уменьшением площади поперечного сечения и увеличением длины. Этим способом изготовляют около 90% всей катаной продукции — заготовки, сортовой прокат, листы, полосы и ленты.

При поперечной прокатке (рис. 3.23, б) валки 1 вращаются в одну сторону. Прокатываемая между ними заготовка 2, получая вращательное движение, деформируется в поперечном направлении. Этим способом получают, например, цилиндрические шестерни с накатанными зубьями, фасонные профили и другие изделия.

При

поперечно-винтовой

прокатке (рис.

3.23,

в)

валки

I

расположены под углом друг к другу и

вращаются в одну сторону. Прокатываемая

между ними заготовка

2,

получая одновременно вращательное и

поступательное движения, втягивается

в зазор между валками и деформируется

ими. Этот способ применяют в производстве

бесшовных труб, когда заготовка

прошивается прошивнем

3

на неподвижной оправке, и периодических

проф

Рис.

3.23.

Схемы прокатки

Волочение (рис. 3.24, а…в) — процесс протягивания катаного или прессованного прутка (или трубы) через постепенно сужающееся отверстие в инструменте, называемом волочильной матрицей. Волочение обеспечивает точные размеры по сечению, высокую чистоту поверхности, увеличивает прочность материала. Этим способом получают проволоку, тонкостенные трубы, фасонные профили и т. п.

П

Рис.

3.24.

Схемы волочения прутка (а),

трубы на короткой неподвижной оправке

(б)

и трубы без оправки (в):

1

-

волочильная матрица,

2

-

оправка,

3

–

изделие (Зорчев)

При прессовании прутка (рис. 3.25, а) заготовку 3 укладывают в полость, контейнера 4. Давление пресса передается на заготовку пуансоном 5 через пресс-шайбу 6. При этом металл заготовки выдавливается в отверстие матрицы 1, укрепленной в матрицедержателе 2.

|

Рис. 3.25. Схемы прессования (Зорчев) |

При прессовании трубы (рис. 3.25, б) пуансон 5 с пресс-шайбой 6 выдавливает металл заготовки 3 из контейнера 4 в зазор, образованный матрицей 1, укрепленной в матрицедержателе 2, и иглой 7, т. е. толщина стенки трубы соответствует величине зазора.

При прессовании металл подвергается всестороннему сжатию и поэтому имеет весьма высокую пластичность, что позволяет обрабатывать низкопластичные металлы и сплавы.

Оборудование для листовой штамповки

Листовая штамповка — процесс получения из листового металла (листы, полосы, ленты) изделий, имеющих плоскую или пространственную форму, без существенного изменения толщины материала. Основным оборудованием для листовой штамповки являются кривошипные и реже - гидравлические прессы. В качестве заготовки при листовой штамповки используют полученные прокаткой лист, полосу или ленту, свернутую в рулон. Листовая штамповка может быть горячей и холодной. Толщина заготовки при холодной штамповки обычно не более 10мм и лишь в сравнительно редких случаях - более 20мм. Горячую листовую штамповку из заготовок толщиной более 15…20 мм применяют в котельном и других производствах для изготовления толстостенных деталей. Обычно штампуют детали из заготовок толщиной более 20мм с нагревом до ковочных температур (горячая листовая штамповка), что позволяет значительно уменьшить усилие деформирования по сравнения с холодной штамповкой. Штампы и применяемые операции при горячей и холодной листовой штамповке сходны, но не аналогичны. Холодная листовая штамповка получила более широкое применение, чем горячая.

Листовой штамповкой изготовляют самые разнообразные плоские и пространственные детали массой от доли грамма и размерами, исчисляемые долями миллиметра (например, секундная стрелка ручных часов), и детали массой в десятки килограммов и размерами, составляющими несколько метров (облицовка автомобиля, самолета, ракеты).

Для деталей получаемых листовой штамповкой, характерно то, что толщина их стенок незначительно отличается от толщины исходной заготовки. При изготовлении листовой штамповки пространственных деталей заготовка обычно испытывает значительные пластические деформации. Это обстоятельство вынуждает применять к материалу заготовки достаточно высокие требования по пластичности.

Наиболее распространенными металлами и сплавами при листовой штамповке являются низкоуглеродистая сталь, пластичные легированные стали, медь, латунь, содержащая выше 60 %Cu, алюминий и его сплавы, магниевые сплавы, титан и др.

Листовой штамповкой получают плоские и пространственные детали из листовых неметаллических материалов, таких как кожа, целлулоид, органическое стекло, фетр, текстолит, гетенакс и др. листовую штамповку широко применяют в различных отраслях промышленности, особенно в таких как авто- и тракторостроение, самолето- и ракетостроение, приборостроение, электротехническая промышленность и др.

К достоинствам листовой штамповки относится следующее:

- возможность получения деталей минимальной массой при заданной их прочности и жесткости;

- достаточно высокие точность размеров и качество поверхности, позволяющие до минимума сократить отделочные операции обработки резанием;

- сравнительная простота механизации и автоматизации процессов штамповки, обеспечивающую высокую производительность: 30-40 тыс. деталей в смену с одной машины;

- хорошая приспособляемость к масштабам производства, при которой листовая штамповка может быть экономически целесообразной и в массовом, и в мелкосерийном производстве.

Операции листовой штамповки

Различают при листовой штамповке разделительные и формообразующие операции листовой штамповки (рис. 3.43).

Разделительные операции: а — отрезка заготовок от листа или полосы; б --- разрезка деталей на части; в— вырубка деталей; г — пробивка отверстий в деталях; д — обрезка фланца колпачков, полученных вытяжкой; е — надрезка; .ж- — зачистка.

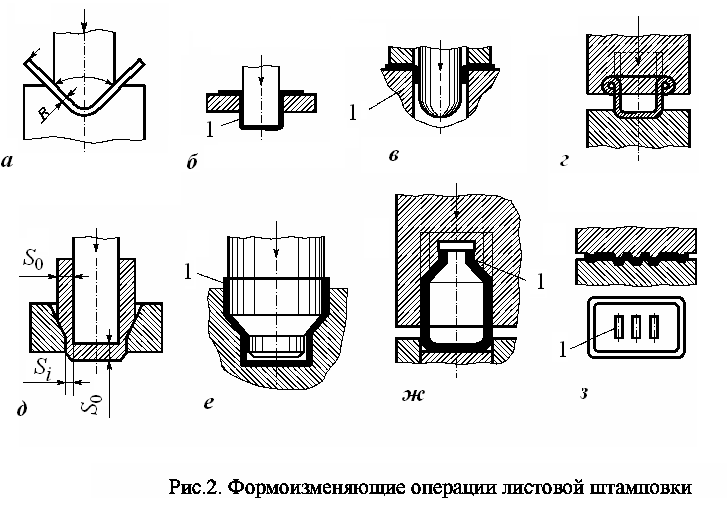

Формоизменяющие операции (рис. 3.44): а—гибка; б—-вытяжка без утонения стенки, заключающаяся в свертке стаканчика 1 из плоской заготовки (первая операция вытяжки) и последующем уменьшении диаметра стаканчика, если это нужно (последующие операции вытяжки); в — отбортовка, заключающаяся в образовании борта 1 в отверстии; г - завивка краев 1 (кастрюль, мисок и др.); д - вытяжка с утонением стенки от So до Si; е - раздача (получение раструбов 1): ж - обжим (образование горловин 1); з — рельефная формовка (образование ребер жесткости I и других элементов за счет местного утонения материала).

Рис. 3.43. Разделительные операции листовой штамповки: 1 изделие, 2 —отход)

Рис. 3.44. Формообразующие операции листовой штамповки

Для выполнения операций листовой штамповки (а также обрезки заусенца после горячей штамповки) выпускаются кривошипные прессы, составляющие подавляющую часть оборудования цехов листовой штамповки, где могут применяться также электромагнитные, гидравлические, пневматические и винтовые прессы. В зависимости от числа ползунов кривошипные прессы могут быть: простого (один ползун), двойного (два ползуна), тройного (три ползуна) действия, по числу кривошипов, приводящих в действие ползун: одно-кривошипные, двух-криношипные, четырех-кривошипные.

Прессы (рис.3. 45) могут быть наклоняемыми (рис. 3.45, а) и не наклоняемыми (рис. 3.45, б). Наклон пресса при работе на штампе с выталкивателем позволяет уда лить изделие из штампа в тару скольжением по наклонной плоскости под действием веса. Стол не наклоняемых прессов тоже, быть не передвижным и передвижным. Последний позволяет устанавливать на прессе штампы разной высоты без применения подкладных плит. У наклоняемых прессов столы не передвижные. У открытых прессов (рис.3.45, а) доступ в рабочую зону возможен с трех сторон (спереди, справа, слева), что создает удобства в эксплуатации и оснащении прессов средствами автоматизации и позволяет производить на них штамповку из рулонной, полосевой и штучной заготовок.

У закрытых прессов (рис.3.45, б), обладающих повышенной жесткостью, доступ в рабочую зону возможен спереди и сзади, однако в боковых стойках часть выполняются окна 5 для работы с автоматической подачей ленты. У одностоечных прессов станина выполнена в виде единой стойки, у двустоечных между стойками имеется пространство, через которое могут удаляться изделия и отходы. Однокривошипные прессы имеют усилие до 25 МН (2500 тс) и применяются при штамповке некрупных деталей, когда не может возникнуть больших эксцентричных (по отношению к ползуну) нагрузок.

Рис. 3. 45. кривошипные прессы для холодной штамповки: I - стол, 2 - ползун, 3-планка выталкивателя. 4 — наклоняемая часть.

Двухкривошипные прессы простого действия - двустоечные. Они могут быть открытыми (усилием до 2,5 МН - 250 тс) и закрытыми (усилием до 40 МН- 4000 тс), ненаклоняемыми и наклоняемыми, но всегда с непередвижным столом. Они применяются при штамповке средних по величине деталей для более равномерного распределения нагрузки во избежание возникновения больших опрокидывающих моментов. Четырехкривошипные прессы простого действия, ненаклоняемые, с непередвижным столом усилием до 63МП применяются при штамповке крупногабаритных деталей.

Рис. 3.46. Схема пресса двойного действия

Прессы закрытые двойного действия могут быть однокривошипными с усилием главного ползуна до 6,3 МН (630 тс), прижимного до 4,0 МН), двухкривошипными (с усилием 6,3 МН и 6,3 МН соответственно) и четырехкривошипными (усилием 10/6,3 МП) и применяется для глубокой вытяжки с прижимом. При работе этих прессов (рис. 3.46) под действием кулачков 4 сначала опускается наружный ползун 5, обеспечивая прижим заготовки, а затем внутренний ползун 2 осуществляет вытяжку колпачка. Прижим препятствует образованию складок при вытяжке изделий с тонкими стенками под действием сжимающих тангенциальных (направленных по окружностям) напряжений.

Прессы тройного действия позволяют получать сложные детали, требующие обратной вытяжки.

Кривошипные прессы для листовой штамповки имеют верхние выталкиватели, работающие от упоров, выталкивание от упоров. Выталкивание из нижней части штампа может производиться подушками (гидравлическими и пневматическими цилиндрами) или выталкивателями, предусмотренными конструкцией штампа. У некоторых

крупных прессов для облегчения смены штампов подштамповая плита может быть выдвижной.

Штампы для листовой штамповки (рис. 3.47) состоят из блоков и пакетов.

Р ис.

3.47. Штамп для холодной штамповки

ис.

3.47. Штамп для холодной штамповки

Блоки включают: нижнюю 1 и верхнюю 2 плиты, направляющие колонки 13 и втулки 14, не позволяющие пуансонам вырубному 4 и пробивному 5 смещаться относительно матриц 10. Пуансоны крепятся пуансонодержателем 6 к верхней плите, которая хвостовиком 3 вставляется в ползун пресса и прихватами прижимается к нему. Между пуансонами и плитой 2 часто ставится каленая прокладка во избежание смятия плиты при больших усилиях на пуансонах. Матрицы закреплены матрицедержателем 9. Боковое смещение заготовки 8 ограничивается направляющими планками. Заготовка (полоса) сталкивается с пуансона при его обратном ходе (вверх) жестким (в данном случае) съемником 7. Шаг подачи полосы выдерживается за счет неподвижного упора (в данном случае).

В рассмотренном комбинированном последовательном штампе с ручной подачей последовательно выполняются пробивка отверстия и вырубка шайбы (комбинация пробивки и вырубки).

Совмещенные штампы позволяют добиться высокой точности относительного расположения внутреннего и наружного контура, так как операции штамповки в них выполняются на одной позиции, что обуславливает большую их сложность по сравнению с последовательными.

Простые штампы служат для выполнения одной операции, по которой они и называются: вырубные, гибочные, вытяжные.

Блоки штампов (рис. 3.48) бывают: с задним (а), диагональным (б) и осевым (г) расположением колонок, а также многоколонные (в); первые три стандартизованы. Также стандартизованы заготовки деталей пакетов (д), включающих матрицу, планки направляющие, съемник, пуансон, пуансонодержатель, прокладку.

Рис. 3.48. Типы блоков штампов для листовой штамповки

В настоящее время заводы-изготовители поставляю! оборудование в виде комплексов, позволяющих механизировать и автоматизировать процесс изготовления деталей. Большинство комплексов штамповки из рулонного материала (рис. 3.49, а) содержат устройства: разматывающее 1 и правильное 2, а также подачу в данном случае валковую, двустороннюю. Здесь материал подается за счет сил трения его о нижние приводные валки 7, связанные тягой 9. Приводные валки получают движение при ходе ползуна пресса вверх от кривошипного вала 5 через шатун 4 с регулировочной гайкой 3. Для предотвращения проскальзывания материал прижимается к приводным валкам верхними холостыми валками посредством регулируемых пружин 6. В момент штамповки материал освобождается от прижима устройством 8, действующим от ползуна пресса. При ходе ползуна пресса и шатуна 4 вниз обратное вращение валкам не передается благодаря встроенным в них обгонным муфтам. Выпускаемые валковые подачи ВП38 ... ВП40. ВГ1250/10А, ВП400/12А обеспечивают подачу ленты толщиной до 12 мм и шириной до 400 мм, с точностью от ± 0,25 до ± 0,65 мм.

Рис. 3.49. Автоматические подачи

Имеется также много других видов подач. Так, подача клещевая КП800 применяется в комплексах штамповки из ленты шириной 150…800 и толщиной 0,5…3 мм. Подача шаговая ПШ6 используется для подачи полос, нарезанных из листа в штамповочных мплексах совместно с полосе подавателем. Крючковые подачи (рис. 3.49, б) перемещают материал б крючком 2 за перемычки, оставшиеся после вырубки. При ходе вверх ползун пресса 5, а рычаг 4 поворачивает рычаг 7 на кронштейне 1 и крючок 2 протягивает материал на шаг подачи влево. При рабочем ходе ползуна вниз крючок движется вправо и перетаскивает за следующую перемычку, преодолевая усилие пружины, имеются и другие виды подач.

При штамповки из ручной заготовки применяются подачи равных видов. Так, питатели шиберные ПШ1 и ПШ2 (рис7в) подают заготовки 1 под пуансон5 из магазина 2 шибером 5, приводимым пневмоцилиндром 4. наибольший ход шибера 100 и 250 мм соответственно.

Участки роботизированные (РТУ) на базе двух кривошипных прессов предназначены для двух-переходной листовой штамповки. Содержат прессы, манипулятор, магазин или питатель.

Комплексы для штамповки из полосы или листа обеспечивают подачу пакета полос в полосодаватель, подачу полосы с выданным шагом в рабочую зону пресса, резку отходов на части, удобные для утилизации, сбор отходов и изделий в тару. При наличии ЧПУ обеспечивается автоматическое позиционирование полоса при подаче по двум координатам в горизонтальной плоскости.

Автоматизированный комплекс обычно состоит из пресса; системы автоматической загрузки заготовок и удаления изделий; системы автоматизированной смены штампов с быстродействующими устройствами для их крепления; стеллажей для комплектования смены штампов и системы управления комплексом в частности, переналадка штампов может осуществляться сменой пакетов которые заранее монтируются на специальных плитах, вдвигаются в блок (вручную или механизмами), где фиксируются или закрепляются быстродействующими зажимами.

Автоматы листоштамповочные многопозиционные АА6124, АБ6140 (последний с номинальным усилием 10МН) предназначен для последовательной многопереходной штамповки изделий из металлической рулонной ленты с автоматическим переносом штампуемой детали с позиции на позицию. Производительность их от 12 (для крупных автоматов) до 150 шт./мин (для мелких).

Автоматы листоштамповочные с нижним приводом АВ6224 . АГ6230 (последний с усилием 1МН) производят многопереходную штамповку деталей в ленте с отделением готового изделия на последней позиции штамповки. Их производительность от 80 до 800шт/мин. Автоматы этих двух типов кривошипные.

Пресс-автоматы гидравлические (тройного действия) для чистовой вырубки А6826А…А6838А предназначены для изготовления деталей за один рабочий ход пресса с параметром шероховатости контура детали Rа=1,25 и точностью размеров 7…11 квалитетов. Обычная вырубка дает 10…13 квалитет и Rz=80.

В индивидуальном и серийном производстве деталей из листа применяется поэлементная штамповка, сущность которой такова контур детали расчленяется на элементы – прямые отрезки дуги 90 и 180 , отверстия, пазы, колена и др., которые штампуются последовательно на универсальных штампах, установленных на закрепленных за ними прессах. Основной набор, включающий следующие штампы: для отрезки по прямой и вырезки угла; для округления дугой 90 с разными радиусами; тоже дугой 180 для пробивки отверстий; для пробивки пазов; универсальный гибочный. Набор при необходимости может быть дополнен другими штампами. Так, квадратная деталь со скругленными углами может быть получена резкой по прямой и последующей обрезкой прямых углов по дуге 90 за четыре хода пресса. Поэлементная штамповка проводится по типовым технологическим процессам и требует продуманной нормализации размеров элементов.

Для поэлементной штамповки созданы специальные прессы номинальным усилием 160кН моделей К0822, КА0822, КБ0822, КВ0822, оборудованные столами с регулируемыми упорами, держателями инструмента и быстросъемным инструментом, требующим в процессе эксплуатации замены только отдельных изношенных элементов.

Револьверные прессы имеют револьверную головку с 24-32 комплектами матриц и пуансонов для пробивки отверстий и пазов разных форм и размеров при изготовлении плоских деталей типа панелей и шасси радиоэлектронной аппаратуры в серийном и единичном производстве. Отсчет координат производится в ручную: при помощи микроскопов или по шаблону (модель КО 120), а также автоматически - при помощи системы ЧПУ (например, модель К012Ф4). Точность координат около 0,15 мм.

Вырезка деталей и отверстий сложного профиля в единичном и мелкосерийном производстве может производиться на лазерных установках, оснащенных штамповочной головкой, в которую из магазина автоматически устанавливаются сменные пакеты. Заготовка перемещается по программе.

ЛИТЕРАТУРА

Ансеров Ю. М., Салтыков В. А., Семин В. Г. Машины и оборудование машиностроительных предприятий – Л.: политехника, 1991.- 365с.

Технология конструкционных материалов./Дальский А.. М., Арутюнова И., А.., Барсукова Т. М. и др.- М.: Машиностроение, 1997.- 664 с.