- •Федеральное агентство по образованию

- •Государственное образовательное учреждение

- •Высшего профессионального образования

- •Уфимский государственный авиационный технический университет

- •Конспект лекций

- •Раздел 1. Общие сведения о технологическом оборудовании

- •1.1. Пути совершенствования технологического оборудования

- •1. 2. Основные технико-экономические показатели технологического оборудования

- •Раздел 2. Литейное оборудование введение

- •2.1. Индексация моделей литейных машин

- •2.2. Способы литья и основные этапы процесса изготовления

- •2.3. Технология изготовления отливок в песчаных формах

- •2. 4. Специальные способы литья

- •Раздел 3. Кузнечно - прессовое оборудование

- •3.2. Оборудование для ковки

- •3.3. Технологический процесс ковки

- •3.4. Горячая объемная штамповка. Сущность процесса и способы

- •3.5. Горячая объемная штамповка на молотах

- •3.6. Горячая объемная штамповка на прессах

- •3.7. Горячая объемная штамповка на горизонтально-ковочных машинах

- •3.8. Холодная объемная штамповка

- •3.9. Прокатка. Волочение. Прессование

- •Контрольные вопросы

- •Раздел 4. Оборудование и технология сварки

3.8. Холодная объемная штамповка

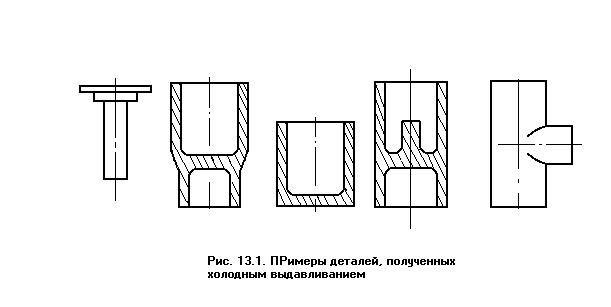

представляет собой один из способов точной штамповки. В Холодное выдавливание настоящее время холодное выдавливание все шире внедряется в производство мелких и средних деталей, которые до недавнего времени изготавливали только обработкой резанием. Форма деталей, получаемых холодным выдавливанием, весьма разнообразна (рис. 3.21). Детали, изготовленные этим методом, имеют точные размеры, чистую поверхность, не требуют обработки резанием и только в некоторых случаях проходят чистовую обработку. Кроме того, в процессе холодного выдавливания детали упрочняются. Это дает возможность заменить более дорогие сплавы на более дешевые, которые за счет упрочнения получают повышенные механические свойства. Одним из недостатков процесса является потребность в приложении больших удельных давлений до 25 МПа, что отрицательно влияет на стойкость инструмента и ограничивает область применения холодного выдавливания сравнительно небольшими по массе и габаритам изделиями.

Рис. 3.21. Примеры деталей, полученных холодным выдавливанием

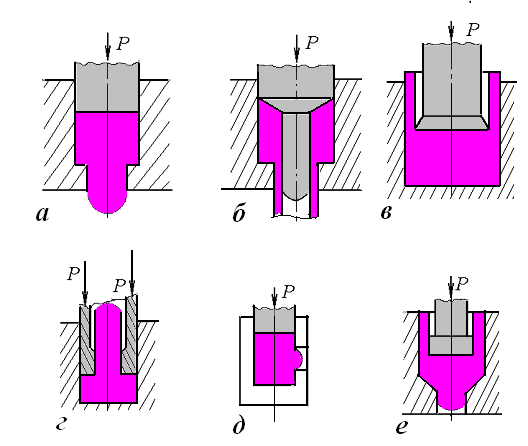

Деформирование идет в закрытом штампе по нескольким схемам (рис. 3.22). При прямом выдавливании (рис. 3.22, а) металл течет через отверстие в матрице 2 в направлении движения пуансона /. Отросток детали получает форму поперечного сечения отверстия, а оставшийся в матрице объем металла оформляется пуансоном и формой дна матрицы. Если на торце пуансона имеется стержень, входящий в отверстие матрицы, то деталь будет иметь сквозное отверстие (рис. 3.22, б). Когда металл течет в направлении, обратном движению пуансона, процесс называется обратным выдавливанием (рис. 13.2, в и г). При боковом выдавливании (рис. 3.22, д) металл вытекает в отверстие, расположенное в боковой поверхности разъемной матрицы. Если металл течет одновременно и вверх и вниз, то имеет место комбинированное выдавливание (рис. 3.22, е).

Материалы, используемые для холодного выдавливания, должны обладать высокой пластичностью, невысокими пределами текучести (σт) и малой склонностью к упрочнению. Применяются в основном алюминиевые, медные сплавы и малоуглеродистые стали.

Пластическая деформация при выдавливании идет в условиях всестороннего сжатия, в результате чего возможно ведение процесса с очень большими степенями деформации ε (в %), которые характеризуются отношением разности площади поперечного сечения исходной заготовки Ро и площади поперечного сечения выдавленной части детали к площади Р поперечного сечения выдавленной части детали:

![]()

Так, при прямом выдавливании стали ε = 60…95 %,а при обратном ε — 40 …75 % (верхние пределы относятся к малоуглеродистым сталям, а нижние—к средне- и высокоуглеродистым). При выдавливании алюминиевых сплавов е приближается к 100 %.

Рис. 3.22. Схемы процессов холодного выдавливания

Исходным материалом для холодного выдавливания служат прутки круглого сечения, проволока в бунтах, полосы и лента в рулонах. Прутки и проволоку режут на заготовки чаще всего в специальных штампах на кривошипных прессах общего назначения.

Штампы для холодного выдавливания изготавливаются универсальными, предназначенными для штамповки группы однотипных деталей, с быстрой заменой рабочих элементов. В штампах должно быть обеспечено хорошее направление рабочих частей. Наиболее распространены штампы с направляющими колонками и втулками.

Стенки матриц при выдавливании сталей испытывают высокие удельные давления до 100 МПа. Для повышения прочности и надежности матрицы делаются многослойными, состоящими из нескольких цилиндров (2, 3, 4), причем каждый больший цилиндр одет на меньший с натягом.

Зазоры между пуансонами и матрицами при прямом выдавливании делают по возможности минимальными во избежание образования торцового заусенца.

К оборудованию, применяемому для холодного выдавливания, предъявляются высокие требования. Механические прессы должны иметь высокую точность направления ползуна и жесткость всей конструкции, что обусловлено повышенными требованиями к точности выдавливаемых заготовок. Прессы должны иметь выталкиватель с усилием в 10—15 % от усилия пресса и с большим ходом.

Для холодного выдавливания используют чеканочные кривошипно -коленные прессы Барнаульского завода и кривошипные прессы общего назначения с усилиями 16 и 25 МН (1600…2500 тс). В некоторых случаях для холодного выдавливания используют также гидравлические прессы