- •Сопряжение №16 – подшипник – корпус

- •Сопряжение №17 – крышка – корпус

- •Расчет размеров калибра для контроля отверстия ø32h7

- •Расчет размеров рабочих калибров-скоб для контроля вала ø32k6 и контрольных калибров для их проверки

- •Шпоночное сопряжение №6

- •Зубчатое сопряжение №10

- •Резьбовое сопряжение №9

Шпоночное сопряжение №6

По стандарту определяем для вала диаметром d=30…38мм ширина шпонки b=10мм. Принимаем – шпонка призматическая с полем допуска h9.

Шпонки обычно сопрягаются по ширине с валом по неподвижной посадке, а с втулками – под одной из подвижных посадок. Натяг необходим для того, чтобы шпонка не перемещалась, при эксплуатации, а зазор – для компенсации неизбежных неточностей пазов и их перекоса.

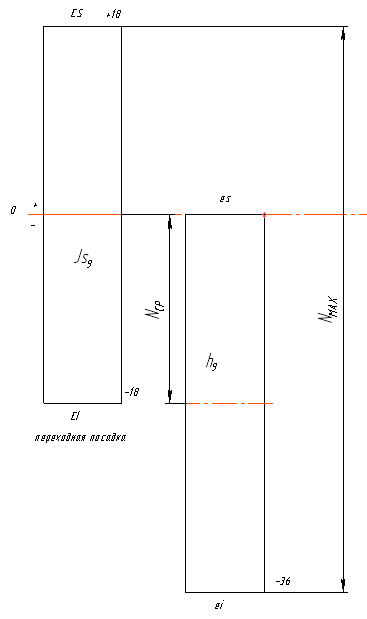

Для ширины паза втулки назначаем Js9, т.к. необходимо обеспечить осевое перемещение втулки относительно вала, для ширины паза вала назначаем N9 для предотвращения перемещения шпонки.

Допуски и предельные отклонения

10Js9 – TD=36мкм, ES=+18мкм EI=-18мкм

10h9 – Td=36мкм, es=0мкм, ei=-36мкм

10N9 – TD=36мкм, es=0мкм, ei=-36мкм

Схема полей допусков и характеристики посадки шпонка-втулка 10Js9/h9

Sнб=ES-ei=18-(-36)=54мкм

Sнм=EI-es=-18-0=-18мкм

Scр=(Sнб+ Sнм)/2=(54-18)/2=18мкм

Ts= Sнб-Sнм=54+18=72мкм

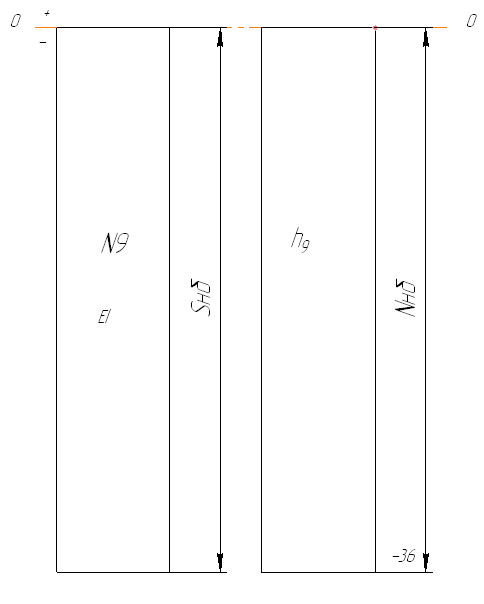

Схема полей допусков и характеристики посадки шпонка-вал 10N9/h9

Sнб=ES-ei=0-(-36)=36мкм

Nнб=ei-EI=0-(-36)=36мкм

![]()

Tп=TD+Td=36+36=72мкм

Шероховатость шпонки

Rz= *36=9мкм, принимаем 10мкм. Ra== *10=2.5мкм

Контроль шпоночных деталей включает поэлементный контроль размеров и комплексный контроль.

Поэлементный контроль состоит из контроля всех размеров паза вала (длины, глубины и ширины), паза втулки (глубины и ширины) шпонки. Ширину пазов вала и втулки контролируют калибрами-скобами ПР и НЕ 10h9.

Комплексный контроль втулки производят шпоночным калибром-пробкой, открытый шпоночный паз вала – шпоночным калибром-втулкой.

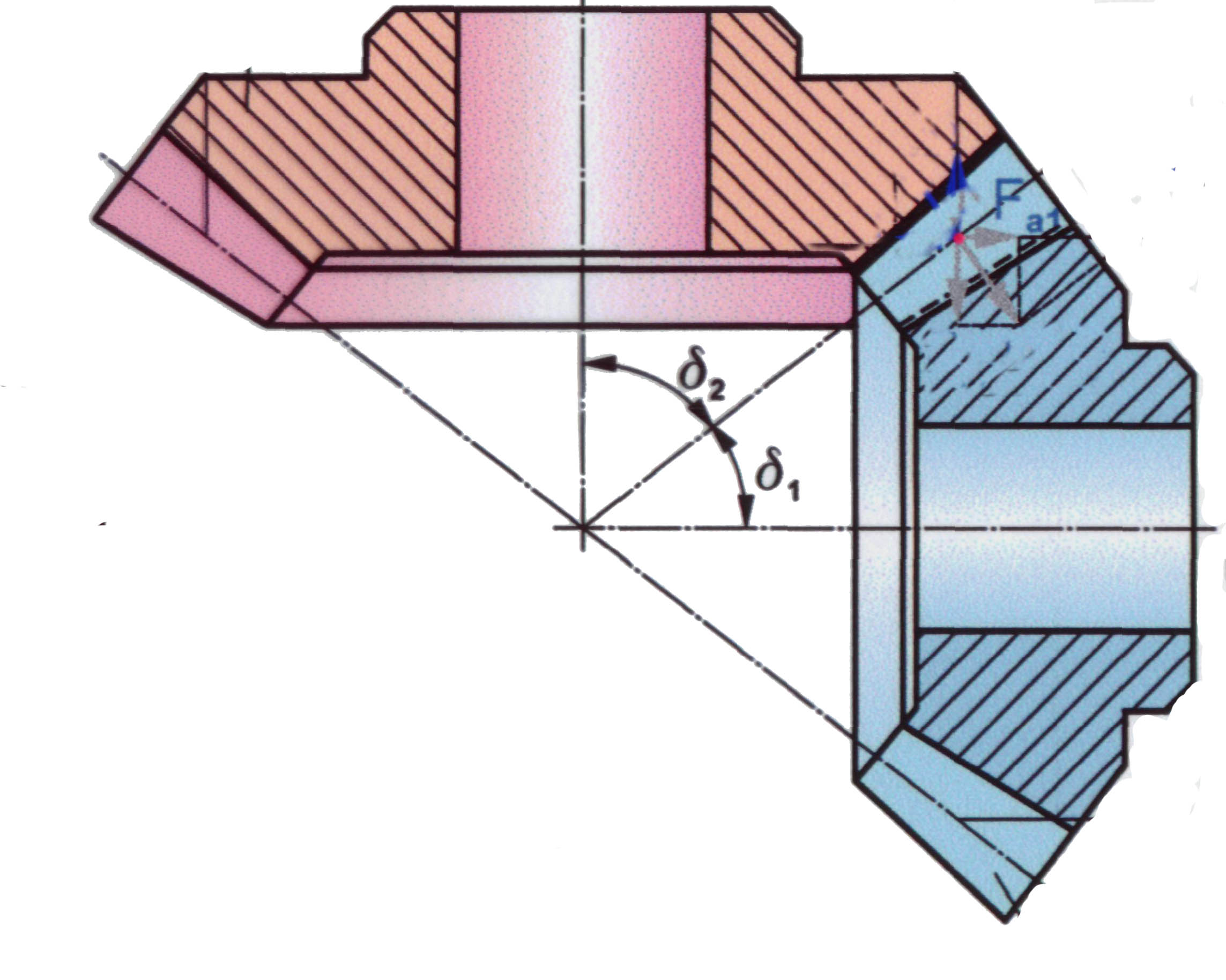

Зубчатое сопряжение №10

Д анная

зубчатая передача относиться к передачам

общего назначения, к точности которых

не предъявляются особые требования.

Для зубчатых передач с m≥1

предусмотрено шесть видов сопряжений,

определяющих различную величину бокового

зазора: A,

B,

C,

D,

E,

H.

анная

зубчатая передача относиться к передачам

общего назначения, к точности которых

не предъявляются особые требования.

Для зубчатых передач с m≥1

предусмотрено шесть видов сопряжений,

определяющих различную величину бокового

зазора: A,

B,

C,

D,

E,

H.

Принимаем 8 степень точности по всем видам норм, вид сопряжения В – с нормальным гарантированным зазором. По чертежу определяем делительные диаметры, модуль зубчатых колес.

Обозначение степени точности цилиндрических зубчатых колес 8-В ГОСТ 1643-81

Допуски и отклонения для конической зубчатой передачи

Модуль m=5мм

Число зубьев z1=20, z2=44

Средний делительный диаметр d1=100 и d2=22 мм

Среднее конусное расстояние Rc=120мм

Угол делительного конуса

и

и

Степень точности 8 вид сопряжения В

-

Наименование норм, допусков и отклонений

Обозначение

Значение, мкм

Колесо 1

Колесо 2

Нормы кинематической точности

1.1 Допуск биения зубчатого венца

F

50

71

1.2 Допуск на погрешность обката

F

28

50

Нормы плавности работы

2.1 Предельные отклонения шага

f

+20

+22

2.2 Допуск на погрешность обката зубчатой частоты

f

13

15

Нормы контакта зубьев

3.1 относительные размеры суммарного пятна

контакта, % не менее

по длине зуба

по высоте зуба

5

50

55

50

55

Нормы бокового зазора

4.1 Наименьшее отклонение средней постоянной хорды

92

172

4.2 Допуск на среднюю постоянную хорду

100

130

Контроль зубчатых колес бывает технологическим и окончательным. Технологический контроль производиться в процессе изготовления зубчатого колеса и выявляет причины возникновения отдельных отклонений и своевременно вносит необходимые коррективы в технологический процесс. Технологический контроль является поэлементными основан на сопоставлении действительных отклонений с табличными.

Окончательный контроль устанавливает соответствие параметров колеса заданным. Он является комплексным и производиться с помощью специального прибора и контрольных приспособлений.