Содержание

Введение

Теоретическая часть

Краткая характеристика агрегата

Описание функциональной схемы автоматизации доменной печи

Практическая часть

Описание принципиальной электрической схемы САР температуры горячего дутья доменной печи

Выбор средств автоматизации с обоснованием выбора

2.2.1 Первичный преобразователь

2.2.2 Вторичный показывающий прибор

2.2.3 Микропроцессорный контроллер

2.2.4 Блок ручного управления

2.2.5 Пускатель бесконтактный реверсивный ПБР

2.2.6 Исполнительный механизм

2.3 Монтаж элементов автоматических устройств системы управления

2.4 Наладка элементов автоматических устройств системы управления

2.5 Техника безопасности при монтаже средств автоматизации

Экономическая часть

Определение сметной стоимости монтажа автоматических устройств системы управления

Заключение

Список литературы

Введение

Нагрев металла является важнейшей технологической операцией, в значительной мере определяющей экономические показатели производственного процесса в целом. Технология прокатки предъявляет жесткие требования к качеству нагрева. Распределение температур по сечению заготовки, обеспечивающее необходимую пластичность металла, должно быть достигнуто за определенное время без чрезмерного перегрева поверхности металла. Нагревательные устройства должны обеспечить кондиционный нагрев металла в условиях переменного ритма работы стана и при минимальном расходовании топлива. Качество нагрева определяется избранным графиком нагрева металла, т. е. скоростью и продолжительностью нагрева в каждой из зон печи. Каждому графику нагрева соответствуют конечная температура поверхности металла, неравномерность температур по сечению заготовки и величина угара металла. В современных методических печах кривая, характеризующая распределение температур по длине печи, круто поднимается на участке, соответствующем загрузочному концу печи, и становится пологой на участке, соответствующем высокотемпературной зоне ее.

Соблюдение такого графика обеспечивается высокой температурой отходящих газов. Применение его особенно целесообразно при нагреве толстых заготовок, так как теплопроводность металла уменьшается с повышением его температуры. С повышением температуры в сварочной зоне трехзонных печей необходимое время выдержки в томильной зоне часто удлиняется в большей степени, чем сокращается время нагрева в методической и сварочной зонах. Поэтому оптимальное значение температуры сварочной зоны, соответствующее нагреву металла до заданных кондиций, соответствует в первую очередь, заданной неравномерности температур по сечению заготовки.

Цели курсового проекта - рассмотреть особенности автоматизации воздухонагревателя и разработать систему автоматического управления САР температуры в томильной зоне методической печи.

Задачи курсового проекта

1. Рассмотреть краткую характеристику методической печи.Задачи автоматизации.

Привести описание функциональной схемы автоматизации доменной печи.

Выбрать типовые элементы САР температуры горячего дутья доменной печи.

Привести описания принципиальной электрической схемы САР температуры горячего дутья доменной печи.

Рассмотреть монтаж и наладку приборов.

Описать требования техники безопасности при монтаже средств автоматизации.

Выполнить экономический расчет сметной стоимости САР .

Теоретическая часть

1.1 Краткая характеристика методической печи

Методическая печь — это агрегат непрерывного действия для нагрева металла перед его прокаткой или ковкой. В данном проекте рассматривается методическая печь стана 3000 комбината имени Ильича.

Нагрев слябов производится в нагревательных семизонных печах с шагающими балками, с двухсторонним нагревом, с торцевым посадом и выдачей.

Печь имеет 7 технологических зон, в том числе, первая зона объединяет верхние и нижние горелки у торца загрузки перед дымоходом. Далее по ходу металла расположены 3 зоны сверху (3,5,7) и 3 зоны снизу (2,4,6).

Печь по длине имеет 4 участка. Первый со стороны загрузки – методическая зона имеет одну зону подачи топлива. Далее по ходу металла участок форсированного нагрева слябов имеет две зоны подачи топлива – верхняя (зона 3) и нижняя (зона 2). Третий участок нагрева слябов до конечной температуры поверхности имеет верхнюю (зона 5) и нижнюю (зона 4) – зоны подачи топлива. Последняя, четвертая, ближе к стороне выдачи – томильный участок, имеет верхнюю (зону 7) и нижнюю (зону 6) подачи топлива.

Рассмотрим назначение зон. Методическая зона (первая по ходу металла) – характеризуется изменяющейся по длине температурой. В этой зоне металл постепенно подогревается до поступления в зону высоких температур (сварочную) во избежание возникновения чрезмерных термических напряжений. Тут осуществляется медленный нагрев металла в интервале температур от 0 до 500ºC, что особенно важно для высококачественных легированных сталей. Вместе с тем методическая зона представляет собой противоточный теплообменник. Находящиеся в состоянии теплообмена дымовые газы и металл движутся навстречу друг другу. Металл нагревается дымовыми газами, т.е. утилизирует тепло дымовых газов, отходящих из зон высоких температур. Общее падение температуры дымовых газов в методической зоне весьма значительно. Обычно в зоне высоких температур методических печей температура газов держится на уровне 1300-1400ºC, в конце же методической зоны она находится в пределах 850-1100ºC. Методическая зона значительно увеличивает коэффициент использования топлива, который достигает 40-45%.

Следующие по ходу металла – сварочные зоны или зоны высоких температур. В этих зонах осуществляется быстрый нагрев поверхности заготовки до конечной температуры. Для интенсивного нагрева поверхности металла в сварочных зонах необходимо обеспечивать температуру на 150-250ºC выше, чем температура металла на выход из Томильная зона (зона выдержки) – последняя по ходу металла. Она служит для выравнивания температур по сечению металла. В сварочных зонах до высоких температур нагревается только поверхность металла. В результате создается большой перепад температур по сечению металла, недопустимый по технологическим требованиям. Температуру в томильной зоне поддерживают всего на 30-50ºC выше необходимой температуры нагрева металла. Поэтому температура поверхности металла в томильной зоне не меняется, а происходит только выравнивание температур по толщине заготовки.

Транспортирование слябов в печи осуществляется шагающим подом.Дымоудаление производится через свод между первой и третьей зонами дымососом.

Режим работы – непрерывный. Заготовки к печам подаются загрузочным рольгангом и фиксируются в определенном положении перед печью, а затем сталкивателем сдвигаются на неподвижные балки печи. Нагретые слябы выдаются с помощью машины безударной выдачи с нижним приводом.

Данная печь обеспечивает нагрев металла до температуры 1050-1120ºC для сталей типа 06-14 Г2САФБ, 1150-1250ºC для конструкционных сталей типа сталь 15-40.

Путем изменения расходов топлива и воздуха на группу горелочных устройств обеспечивается возможность управления мощностью и режимом сжигания топлива в каждой отапливаемой зоне печи. Отопление печей осуществляется природным газом с помощью двухпроводных горелок типа ДВБ с принудительной подачей газа и воздуха.

Давление газа перед печью составляет 10 кПа, перед горелками – 3 кПа. Давление воздуха соответственно 4 и 2 кПа.

Максимальный расход газа на печь – 17000 м3/час. Максимальный расход воздуха для сжигания топлива – 190000 м3/час.

Воздух в печь подается при помощи вентиляторов холодного дутья через металлический рекуператор, где он подогревается до 350-400ºС.

Продукты сгорания удаляются из рабочего пространства через расположенный над печью котел-утилизатор со встроенным в него рекуператором, и далее через дымососы на дымовую трубу.

Участок печей должен обеспечить нагрев металла (слябов) перед прокаткой от исходного холодного состояния до температур, обусловленных технологическими требованиями процесса прокатки, и поштучную выдачу слябов на стан в моменты времени, определяемые темпом работы прокатного оборудования. В методической печи нагреваются слябы из различных сталей и разных размеров. Размеры слябов приведены в таблицах 2.1 и 2.2.

На нагрев слябы поступают холодными. Температура нагрева слябов перед выдачей из печи составляет 1050-1100ºС.

Перепад температур по сечению нагретого металла 20ºС.

Тепловой режим печей регулируется в соответствии с темпом прокатки и обеспечивает равномерный прогрев металла без оплавления окалины.

Давление в печном пространстве весь период нагрева металла поддерживается положительным в пределах 4-5 Па.

1.2 Описание функциональной схемы автоматизации методической печи.

Описание контуров управления и технических средств их реализации.

Измеряется давление газа, подаваемого в печь, преобразователем давления Метран-100 ДИ-1161, поз. 1а, сигнал поступает в контроллер Simatic S7-400, поз. РК. Переключение режима управления осуществляется блоком ручного управления БРУ-32, поз. 1б.

Регуляторы положения клапана через пускатель бесконтактный реверсивный ПБР-3М, поз.1в, управляют исполнительным механизмом типа МЭО 250/63-0,63, поз. 1г

Диафрагма ДБС 0,25-80, поз. 2а создает перепад давления, который функционально зависит от расхода газа на печь, измеряемого преобразователем Метран-100ДД-1422, поз. 2б. и поступает на контроллер Simatic S7-400, поз. РК.

Падение давления измеряется датчиками реле напора, поз.3. Предусмотрена сигнализация при падении давления природного газа и вентиляторного воздуха ламповыми индикаторами HL.

Сигнал с контроллера, поз. РК, поступает на блок ручного управления БРУ-32, поз. 4б-1 и поз. 4б-2. Регуляторы положения клапана через пускатель бесконтактный реверсивный ПБР-3М, поз. 4в-1 и поз. 4в-2, управляют исполнительным механизмом типа МЭО 250/63-0,63, поз. 4г-1 и поз. 4г-2.

Давление в печи измеряется и поступает на преобразователь Метран-100 ДИ-1161, поз. 4а, поз. 5а-1 и поз. 5а-2, сигнал поступает в контроллер Simatic S7-400, поз. РК. Переключение режима управления осуществляется блоком ручного управления БРУ-32, поз. 5б-1, поз. 5б-2. Регуляторы положения клапана через пускатель бесконтактный реверсивный ПБР-3М, поз. 5в-1, поз. 5в-2, управляют исполнительным механизмом типа МЭО 250/63-0,63, поз. 5г-1, поз. 5г-2.

Измеряется температура первого рекуператора термопарой ТПР-1679, поз. 6а, переключение режима управления осуществляется блоком ручного управления БРУ-32, поз. 6б-1, поз. 6б-2. Регуляторы положения клапана через пускатель бесконтактный реверсивный ПБР-3М, поз. 6в-1, поз. 6в-2, управляют исполнительным механизмом типа МЭО 250/63-0,63, поз. 6г-1, поз. 6г-2.

Измеряется температура второго рекуператора термопарой ТПР-1679, поз. 7а, переключение режима управления осуществляется блоком ручного управления БРУ-32, поз. 7б-1, поз. 7б-2. Регуляторы положения клапана через пускатель бесконтактный реверсивный ПБР-3М, поз. 7в-1, поз. 7в-2, управляют исполнительным механизмом типа МЭО 250/63-0,63, поз. 7г-1, поз. 7г-2.

Измеряется температура дымов до рекуператоров №1 и №2 термопарами ТПР-1679, поз. 8а-1, поз. 8а-2, сигнал с них подается в Simatic S7-400, поз. РК.

Измерение температуры в первой зоне осуществляется термопарами ТПР-1679, поз. 9а-1, поз. 9а-2, сигнал с них подается в Simatic S7-400, поз. РК. Счет шагов осуществляется с помощью виброустойчивого шагового искателя ШИВ-50/4, поз. 9б. Переключение режима управления осуществляется блоком ручного управления БРУ-32, поз. 9в. Регулятор положения клапана через пускатель бесконтактный реверсивный ПБР-3М, поз. 9г управляет ИМ типа МЭО 100/25-0,25У-87, поз. 9д. Диафрагма ДКС 0,6-300, поз. 10а-1 создает перепад давления, который функционально зависит от расхода газа, измеряемого преобразователем типа Метран-100ДД-1422, поз.10б-1. Диафрагма ДКС 0,6-1400, поз. 10а-2 создает перепад давления, который функционально зависит от расхода воздуха, измеряемого преобразователем типа Метран-100ДД-1422, поз. 10б-2. Эти сигналы подаются в Simatic S7-400, поз. РК. Переключение режима управления осуществляется блоком ручного управления БРУ-32, поз. 10в. Регулятор положения клапана через пускатель бесконтактный реверсивный ПБР-3М, поз. 10г управляет ИМ типа МЭО 250/63-0,63, поз. 10д.

Измерение температуры во второй и пятой зонах осуществляется термопарами ТПР-1679, поз. 11а-1, поз. 11а-2, сигнал с них подается в Simatic S7-400, поз. РК. Счет шагов осуществляется с помощью виброустойчивого шагового искателя ШИВ-50/4, поз. 11б. Переключение режима управления осуществляется блоком ручного управления БРУ-32, поз. 11в. Регулятор положения клапана через пускатель бесконтактный реверсивный ПБР-3М, поз. 11г управляет ИМ типа МЭО 100/25-0,25У-87, поз. 11д. Диафрагма ДКС 0,6-300, поз. 12а-1, создает перепад давления, который функционально зависит от расхода газа, измеряемого преобразователем типа Метран-100ДД-1422, поз. 12б-1, Диафрагмы ДКС 0,6-1400, поз. 12а-2, создает перепад давления, который функционально зависит от расхода воздуха, измеряемого преобразователем типа Метран-100ДД-1422, поз. 12б-2, эти сигналы подаются в Simatic S7-400, поз. РК. Переключение режима управления осуществляется блоком ручного управления БРУ-32, поз. 12в. Регулятор положения клапана через пускатель бесконтактный реверсивный ПБР-3М, поз. 12г управляет ИМ типа МЭО 250/63-0,63, поз. 12д.

Измерение температуры в третьей и шестой зонах осуществляется термопарами ТПР-1679, поз. 13а-1, поз. 13а-2, сигнал с них подается в Simatic S7-400, поз. РК. Счет шагов осуществляется с помощью виброустойчивого шагового искателя ШИВ-50/4, поз. 13б Переключение режима управления осуществляется блоком ручного управления БРУ-32, поз. 13в. Регулятор положения клапана через пускатель бесконтактный реверсивный ПБР-3М, поз. 13г управляет ИМ типа МЭО 100/25-0,25У-87, поз. 13д. Диафрагма ДКС 0,6-300, поз. 14а-1, создает перепад давления, который функционально зависит от расхода газа, измеряемого преобразователем типа Метран-100ДД-1422, поз. 14б-1. Диафрагма ДКС 0,6-1400, поз. 14а-2, создает перепад давления, который функционально зависит от расхода воздуха, измеряемого преобразователем типа Метран-100ДД-1422, поз. 14б-2, эти сигналы подаются в Simatic S7-400, поз. РК. Переключение режима управления осуществляется блоком ручного управления БРУ-32, поз. 14в. Регулятор положения клапана через пускатель бесконтактный реверсивный ПБР-3М, поз. 14г управляет ИМ типа МЭО 250/63-0,63, поз. 14д.

Измерение температуры в четвертой зоне осуществляется термопарами ТПР-1679, поз. 15а-1, поз. 15а-2, сигнал с них подается в Simatic S7-400, поз. РК. Счет шагов осуществляется с помощью виброустойчивого шагового искателя ШИВ-50/4, поз. 15б. Переключение режима управления осуществляется блоком ручного управления БРУ-32, поз. 15в. Регулятор положения клапана через пускатель бесконтактный реверсивный ПБР-3М, поз. 15г управляет ИМ типа МЭО 100/25-0,25У-87, поз. 15д. Диафрагма ДКС 0,6-300, поз. 16а-1, создает перепад давления, который функционально зависит от расхода газа, измеряемого преобразователем типа Метран-100ДД-1422, поз. 16б-1. Диафрагма ДКС 0,6-1400, поз. 16а-2, создает перепад давления, который функционально зависит от расхода воздуха, измеряемого преобразователем типа Метран-100ДД-1422, поз. 16б-2, эти сигналы подаются в Simatic S7-400, поз. РК. Переключение режима управления осуществляется блоком ручного управления БРУ-32, поз. 16в. Регулятор положения клапана через пускатель бесконтактный реверсивный ПБР-3М, поз. 16г управляет ИМ типа МЭО 250/63-0,63, поз. 16д.

Измерение температуры в седьмой зоне осуществляется термопарой ТПР-1679, поз. 17а, сигнал с нее подается в Simatic S7-400, поз. РК. Счет шагов осуществляется с помощью виброустойчивого шагового искателя ШИВ-50/4, поз. 17б. Переключение режима управления осуществляется блоком ручного управления БРУ-32, поз. 17в. Регулятор положения клапана через пускатель бесконтактный реверсивный ПБР-3М, поз. 17г управляет ИМ типа МЭО 100/25-0,25У-87, поз. 17д. Диафрагма ДКС 0,6-300, поз. 18а-1, создает перепад давления, который функционально зависит от расхода газа, измеряемого преобразователем типа Метран-100ДД-1422, поз. 18б-1. Диафрагма ДКС 0,8-1400, поз. 18а-2, создает перепад давления, который функционально зависит от расхода воздуха, измеряемого преобразователем типа Метран-100ДД-1422, поз. 18б-2, эти сигналы подаются в Simatic S7-400, поз. РК. Переключение режима управления осуществляется блоком ручного управления БРУ-32, поз. 18в. Регулятор положения клапана через пускатель бесконтактный реверсивный ПБР-3М, поз. 18г управляет ИМ типа МЭО 250/63-0,63, поз. 18д.

Измерение температуры в восьмой зоне осуществляется термопарой ТПР-1679, поз. 19а, сигнал с нее подается в Simatic S7-400, поз. РК. Счет шагов осуществляется с помощью виброустойчивого шагового искателя ШИВ-50/4, поз. 19б. Переключение режима управления осуществляется блоком ручного управления БРУ-32, поз. 19в. Регулятор положения клапана через пускатель бесконтактный реверсивный ПБР-3М, поз. 19г управляет ИМ типа МЭО 100/25-0,25У-87, поз. 19д. Диафрагма ДКС 0,6-300, поз. 20а-1, создает перепад давления, который функционально зависит от расхода газа, измеряемого преобразователем типа Метран-100ДД-1422, поз. 20б-1. Диафрагма ДКС 0,8-1400, поз. 20а-2, создает перепад давления, который функционально зависит от расхода воздуха, измеряемого преобразователем типа Метран-100ДД-1422, поз. 20б-2, эти сигналы подаются в Simatic S7-400, поз. РК. Переключение режима управления осуществляется блоком ручного управления БРУ-32, поз. 20в. Регулятор положения клапана через пускатель бесконтактный реверсивный ПБР-3М, поз. 20г управляет ИМ типа МЭО 250/63-0,63, поз. 20д.

Измерение температуры в девятой зоне осуществляется термопарами ТПР-1679, поз. 21а-1, поз. 21а-2, сигнал с них подается в Simatic S7-400, поз. РК. Счет шагов осуществляется с помощью виброустойчивого шагового искателя ШИВ-50/4, поз. 21б. Переключение режима управления осуществляется блоком ручного управления БРУ-32, поз. 21в. Регулятор положения клапана через пускатель бесконтактный реверсивный ПБР-3М, поз. 21г управляет ИМ типа МЭО 100/25-0,25У-87, поз. 21д. Измерение температуры в нулевой зоне осуществляется термопарами ТПП 211-01, поз. 25а, поз. 26а, поз. 27а, поз. 28а, сигнал с них в Simatic S7-400, поз. РК.

Вывод

В теоретической части курсового проекта были раскрыты цель и задачи, краткая характеристика методическая печи, его конструкция, рассмотрен технологический процесс, описана функциональная схема доменной печи и перечислены все системы автоматического регулирования контроля.

2 Практическая часть

2.1 Описание принципиальной электрической схемы САР температуры

в томильной зоне методической печи

В курсовом проекте разработана принципиальная электрическая схема регулирования температуры в методической печи. в состав данного контура входят: датчик температуры ТХА Метран - 231, преобразователь сигнала термопар Термода, блок ручного управления БРУ - 32, регулирующий клапан в комплекте с цифровым регулирующим контроллером МЭО - 1000/25, микроконтроллер SIMATICS7, имеющий свой модуль питания и следующие модули расширения: аналогового ввода AI - 12, аналогового вывода АО - 16, дискретного ввода DI, модуль HART. Блок ручного управления и преобразователь питания от сети ̃220 В. Микроконтроллер питается от внешнего блока питания ПБР - 2М. Регулирующий клапан питается непосредственно через информационные входы .

для измерения температуры используется датчик температуры ТХА Метран - 231. Сигнал термопары поступает на клеммы 1-2 модуля Х2 преобразователя Термодат, и через клеммы 1-2 модуля Х1 нормализованный сигнал подается на клеммы 1-2 модуля аналогового ввода AI 12 микроконтроллера.в микропроцессорном контроллере Simatic S7-300 происходит сравнение текущего значения температуры с заданным значением равны, то система регулирования в целом остается в "покое" до тех пор, пока не изменится либо задание необходимое для изменения технологического режима, либо отклонение контролируемого параметра в большую или меньшую сторону от поддерживаемого значения. При неравенстве сигнала задания на контроллере формируется управляющее воздействие. Это воздействие передается на пускатель бесконтактный реверсивный ПБР-2М, где усиливается для управления исполнительным механизмом МЭО - 1000/25. Вращение электродвигателя выходного вала исполнительного механизма в свою очередь перемещается регулирующий орган на трубопроводе с подачей газа в сторону уменьшения сигнала рассогласования до тех пор, пока действующее значение температуры не станет равным заданному

2.2 Выбор средств автоматизации с обоснованием выбора

2.2.1 Первичный преобразователь ТХА

Термопары хромель-алюмель предназначены для измерения температуры при длительном применении до 1000°С и при кратковременном до 1300°С. Электроды термопар хромель-алюмель изготовляются из проволоки диаметром 1,2—3,2 м

Рис 2.1 - Первичные преобразователи ТХА.

Измеряемые среды

Чистый воздух, газообразные и жидкие, химическинеагрессивные среды, а также химически агрессивные, не разрушающие материалоболочки кабеля;

Особенности применения

применяются взамен бескорпусных. Изготовлены изтермопарного кабеля КТМC ХА(ХК).

Диапазон измеряемых температур

ХА(К) -40...1000°С

Рабочий спай: изолированный,неизолированный.

Материал головки: полиамид Технамид

Климатическое исполнение: У1.1 по ГОСТ 15150,но для значений температуры окружающего воздуха от -45 до 85С; Т3 по ГОСТ15150, но для значений температуры окружающего воздуха от -10 до 85С сотносительной влажностью до 98% при температуре 35С.

Работа термопар

Тепловым называется преобразователь, принцип действия которого основан на тепловых процессах и естественной входной величиной которого является температура. К таким преобразователям относятся термопары и терморезисторы, металлические и полупроводниковые. Основным уравнением теплового преобразования является уравнение теплового баланса, физический смысл которого заключается в том, что все тепло, поступающее к преобразователю, идет на повышение его теплосодержания Qтс и, следовательно, если теплосодержание преобразователя остается неизменным (не меняется температура и агрегатное состояние), то количество поступающего в единицу времени тепла равно количеству отдаваемого тепла. Тепло, поступающее к преобразователю, является суммой количества тепла Qэл, создаваемого в результате выделения в нем электрической мощности, и количества тепла Qто, поступающего в преобразователь или отдаваемого им в результате теплообмена с окружающей средой.

Преимущества термопар

Высокая точность измерения значений температуры (вплоть до ±0,01 С); большой температурный диапазон измерения: от −200 C до 2500 C; простота; дешевизна ;надежность;

Недостатки

Для получения высокой точности измерения температуры (до ±0,01 °С) требуется индивидуальная градуировка термопары.

На показания влияет температура свободных концов, на которую необходимо вносить поправку. В современных конструкциях измерителей на основе термопар используется измерение температуры блока холодных спаев с помощью встроенного термистора или полупроводникового сенсора и автоматическое введение поправки к измеренной ТЭДС.

Эффект Пельтье (в момент снятия показаний, необходимо исключить протекание тока через термопару, так как ток, протекающий через неё, охлаждает горячий спай и разогревает холодный).

Зависимость ТЭДС от температуры существенно нелинейна. Это создает трудности при разработке вторичных преобразователей сигнала.

Возникновение термоэлектрической неоднородности в результате резких перепадов температур, механических напряжений, коррозии и химических процессов в проводниках приводит к изменению градуировочной характеристики и погрешностям до 5 К.

На большой длине термопарных и удлинительных проводов может возникать эффект «антенны» для существующих электромагнитных полей.м.

2.2.2 Вторичный показывающий прибор, ДИСК 250

Приборы показывающие и регистрирующие ГСП Диск-250 предназначены для измерения и регистрации активного сопротивления силы (только Диск-250) и напряжения постоянного тока, а также неэлектрических величин преобразованные в указанные сигналы.

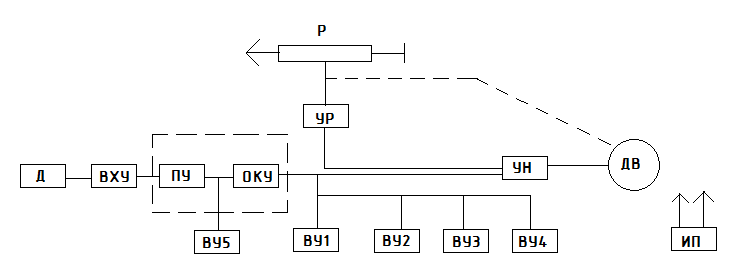

Д- датчик; ВХУ- входное устройство; ПУ- предварительный усилитель; ОКУ- оконченный усилитель; УР- усилитель реохорда; УН- усилитель небаланса; ДВ- двигатель; ИП- источник питания; ВУ1, ВУ2- регулирующее устройство «больше», «меньше»; ВУ3, ВУ4- сигнализирующее устройство «больше», «меньше»; ВУ5- устройство преобразования входного сигнала в выходной электрический унифицированный сигнал 0-5 или 4-20 МА.

Рис 2.2 – Вторичный показывающий прибор Диск-250;

Технические данные

Шкалы приборов с выходным сигналом по ГОСТ 26.011-80 и приборов с выходным сигналом от термопреобразователей сопротивления типа ТСМ равномерные; шкалы остальных приборов неравномерные. Номинальная цена деления равномерной шкалы не менее 1 и не более 4% диапазона измерения. Номинальная средняя скорость вращение диорамного диска переборов 1 за 8 или 24 ч. Напряжение постоянного тока на выходе бесконтактного регулирующего устройства при уходе параметра за пределы и при нахождение параметра в пределах зоны регулирования 24В и не более 1,0В соответственно при сопротивление нагрузки (300±5) Ом и при номинальном напряжении питания. Электрическое питания приборов осуществляется переменным одно фазным током с напряжением 220В и частотой 50±1Гц. Мощность, потребляемая прибором при номинальном напряжении питания не превышает 20ВА (ДИСК-250).

Принцип действия прибора

В основу работу прибора положен принцип электромеханического следящего уравновешивания. Входной сигнал от датчика предварительно усиливает и лишь после этого производится уравновешивание его сигналом компенсирующего элемента (реохорда).

Работа

В основу работы прибора положен принцип электромеханического следящего уравновешивания. Входной сигнал от датчика предварительно усиливается и лишь после этого производится уравновешивание его сигналом компенсирующего элемента (реохорда).

В приборе Диск –250 входной сигнал от датчика Д поступает во входное устройство ВхУ, где он нормализуется по нижнему пределу измерения для удобства его дальнейшей обработки. Кроме того, входное устройство содержит источник тока для питания термопреобразователей сопротивления или для питания медного резистора температурной компенсации изменения термо-э.д.с. холодных спаев термоэлектрических преобразователей.

Затем входной сигнал поступает на усилитель УВС с жесткой отрицательной обратной связью, где сигнал нормализуется по верхнему пределу измерения. Таким образом с выхода УВС снимается сигнал, нормализованный по нижнему и верхнему пределами змерений (при изменении входных сигналов от нижнего до верхнего пределов измерения выходной сигнал усилителя УВС в приборах изменяется от минус 0,5 до минус 8,5 В)

Сигнал с реахорда Р, преобразованный усилителем УР в напряжение, изменяющееся от плюс 0,5 до плюс8,5 В, сравнивается на входе усилителя небаланса УН с сигналом УВС. Работа прибора происходит следующим образом.

При изменении значения измеряемого параметра на входе усилителя УН появляется сигнал небаланса, который усиливается этим усилителем и управляет работой двигателя ДВ, который, в свою очередь, перемещает движок реохорда Р до тех пор, пока сигнал с усилителя УР не станет равным (по абсолютной величине) сигналу с усилителя УВС. Таким образом, каждому значению измеряемого параметра соответствует определенное положение движка реохорда и связанного с ним указателя прибора. Сопротивление обмотки реохорда для все градировочных характеристик и диапазона измерений одинаково и составляет приблизительно 940 Ом + 10%.

2.2.3 Микропроцессорный контроллер или регулирующее устройство

Технические характеристики модулей системы автоматизации SIMATIC S7–300.

Блок питания 6ES7 307 - 1EA00 - 0AA0 .

Блок питания PS 307 предназначены для формирования выходного напряжения =24В, необходимого для питания центральных процессоров и целого ряда модулей контроллера SIMATIC S7-300. Блок питания PS 307 используют для своей работы входное напряжение ~120/230В. Могут использоваться как для питания внутренних цепей контроллера, так и для питания его входных и выходных цепей.

Модуль монтируется на стандартную профильную шину DIN S7-300 в крайней левой позиции. Справа от него монтируется модуль центрального процессора или интерфейсный модуль IM 361 (в стойках расширения). Подключение к центральному процессору или интерфейсному модулю IM 361 производится c помощью силовой перемычки, которая входит в комплект поставки каждого блока питания.

На лицевой панели модуля расположены :

• Индикатор выходного напряжения =24 В.

• Переключатель выбора уровня входного напряжения.

• Выключатель.

•Терминал для подключения кабеля входного напряжения, кабеля выходного напряжения и защитного заземления.

Блок центрального процессора SIMATIC S7-300 CPU 315C-2DP.

Микропроцессор; 100 нс на выполнение бинарной инструкции 3 мкс на выполнение арифметической операции с плавающей точкой.

Рабочая память объемом 128 Кбайт, RAM (приблизительно 43 K инструкций); для выполнения загруженной секции программы и хранения оперативных данных. Микро карта памяти (до 8 Мбайт), используемая в качестве загружаемой памяти, а также сохранения архива проекта (с комментариями и таблицей символов), архивирования данных и управления рецептами.

Интерфейс MPI; позволяет устанавливать одновременно до 16 соединений с программируемыми контроллерами S7-300/400, программаторами, компьютерами и панелями операторов. Одно из этих соединений зарезервировано для PG-, одно - для OP функций связи. MPI позволяет создавать простейшие сетевые структуры с объединением до 16 центральных процессоров и поддержкой механизма передачи глобальных данных.

Интерфейс PROFIBUS DP; интерфейс ведущего или ведомого DP V1 устройства для работы в системах распределенного ввода-вывода. Поддержка широкого спектра диагностических функций и настройки параметров ведомых устройств DP V1. С точки зрения пользователя системы локального и распределенного ввода-вывода полностьидентичны. Для них используются одинаковые способы конфигурирования, адресации и программирования

2.2.4 Блок ручного управления БРУ-42

Блоки рассчитаны на применение в автоматизированных системах управления технологическими процессами (АСУ ТП) и предназначены для переключения цепей управления исполнительными устройствами, индикации положений управление исполнительными устройствами, индикации положений цепей управления.

Технические характеристики

- оснащён устройствами для ручного или переключения дистанционным вариантом с автоматического способа управления на вид ручного режима, и наоборот;

- имеет управление при помощи кнопок интегрирующими исполнительными (рабочими) механизмами;

- оснащены световой индикацией режимов любого управления, и выходным сигналом регулирующего устройства, имеющего импульсный выходной сигнал;

- функция определения положений регулирующих органов.

Работа БРУ-42

БРУ-42 содержат реле с магнитной блокировкой, выполняет переключателя на два положения. Переключение реле происходит при помощи импульса постоянного тока через соответствующую обмотку. Повторение импульса тока в той же обмотке, а также выключение питания состояния контактов реле не изменяют. Для смены состояние контактов необходимо выключить питание одной обмотки и пропустить импульс тока по другой обмотке. Для уменьшения рабочего тока обмотки реле соединены последовательно.

Напряжение питания, снимаемое с выпрямительного моста, сглаживается конденсатором, используется для переключения реле и питание индикаторов единичных.

2.2.5 Пускатель бесконтактный реверсивный ПБР-2м

Назначение

Пускатель бесконтактный реверсивный ПБР-2М предназначен для бесконтактного управления электрическими исполнительными механизмами, в

приводе которых используются однофазные конденсаторные электродвигатели.

Пускатель имеет следующие модификации:

ПБР-2М.01 - для механизмов, имеющих электромагнитный тормоз;

ПБР-2М.02 - для механизмов, имеющих механический тормоз.

Область применения: системы автоматического регулирования технологическими процессами в энергетической и других отраслях промышленности.

Технические данные пускателя бесконтактного реверсивного ПБР-2М

1. Электрическое питание пускателя - однофазная сеть переменного тока с номинальным напряжением 220V с частотой 50Hz. Допустимое отклонение напряжения питания от номинального от -15% до +10%. Несимметрия трехфазной системы составляет не более 5%.

2. Виды входных сигналов, пределы их изменения, номера входных контактов приведены в таблице 2

3. Источник питания цепей управления допускает подключение внешней нагрузки с сопротивлением до 240 Ом между контактами 8 и 10 пускателя. Форма напряжения источника, при сопротивлении нагрузки 240 Ом двухполупериодное выпрямленное со средним значением (24±6)V при номинальном напряжении

4. Входное сопротивление пускателя 750 Ом.

5. Максимально коммутируемый ток - 4А.

Состав и устройство

Пускатель состоит из платы кожуха и передней панели. На передней панели расположены две клеммные колодки для подключения пускателя к

внешним цепям. Клеммные колодки закрываются крышками. На плате устанавливаются элементы схемы пускателя. Плата вставляется в кожух и закрепляется двумя винтами.

Пускатель рассчитан на установку на вертикальной или горизонтальной плоскости. Положение в пространстве - любое.

Крепление пускателя осуществляется двумя болтами М6, которые установлены на задней стенке кожуха.

2.2.6 Исполнительный механизм МЭО-1,6/25-0,63

Назначение

Механизм исполнительный электрический однооборотной постоянной скорости МЭО предназначен для перемещения регулирующих органов в системах автоматического регулирования в соответствии с командными сигналами, поступающими от регулирующих и управляющих устройств.

Управление механизмами типа МЭО - как бесконтактное, с помощью магнитного усилителя или пускателя бесконтактного типа ПБР-3А, так и контактное, с помощью магнитных пускателей типа МКР-0-58.

Механизмы выполнены в исполнении У категории размещения 2я предназначены для работы в следующих условиях:

- температура окружающего воздуха — от минус 30 до плюс 50°С;

- относительная влажность воздуха — от 30 до 80%;

- вибрация с частотой до 30 Гц и амплитудой до 0,1 мм;

- наличие пыли и брызг воды;

- отсутствие прямого воздействия солнечной радиации и дождя.

Механизмы тропического исполнения изготовляются в исполнении «ТС» и «ТВ».

Механизмы не предназначены для работы в средах, содержащих агрессивные пары, газы и вещества, вызывающие разрушение покрытий, изоляции и материалов, и во взрывоопасных средах.

Технические данные

Напряжение питания:

Для механизмов MЭО — 220, 240 В частотой 50±1 Гц или 220 В частотой 60±1,2 Гц;

Допустимое отклонение напряжения питания — от плюс 10 до минус 15%.

Механизмы изготовляются для работы в повторно-кратковременном реверсивном режиме с числом включений до 300 в час продолжительностью включений до 25% при нагрузке на выходном валу в пределах от номинальной противодействующей до 0,5 номинального значения сопутствующей. При этом механизмы допускают работу в течение 1 ч в повторно- кратковременном реверсивном режиме с числом включений до 600 в час и продолжительностью включений до 25% со следующим повторением не раньше, чем через 3 часа.

Механизмы типа МЭО допускают сохранение силового воздействия на выходной вал, когда противодействующее сопротивление движению приводит к остановке выходного вала. Суммарное время пребывания механизмов в этом состоянии за весь период эксплуатации — 500 ч.

Пусковой крутящий момент механизмов при номинальном напряжении питания превышает номинальный момент не менее чем в 1.7 раза.

Люфт выходного вала механизмов - не более 0,75°.

Для механизмов с номинальной нагрузкой на выходном валу 4 кгс·м допускается люфт до 1о.

Выбег выходного вала механизмов при сопутствующей нагрузке, равной 0,5 номинального значения, и номинальном напряжении питания не более:

- 1 % полного хода выходного вала для механизмов с временем полного хода 10 с;

- 0.5% полного хода выходного вала для механизмов с временем полного хода 63 с и более.