- •Технология деталей

- •210200 210201 “Проектирование и технология эс”

- •1 Предмет, цель и содержание курса. Общие понятия

- •2 Основы построения технологических процессов производства рэа

- •2.2 Технологичность конструкций

- •2.3 Технология и экономика

- •3.1 Изготовление литых деталей

- •3.2 Изготовление деталей из пластмасс

- •3.3 Изготовление деталей из керамики

- •3.4 Изготовление деталей обработкой давлением

- •3.5 Обработка деталей резанием

- •3.6 Изготовление деталей зубчатых передач

- •3.7 Электрофизические и электромеханические методы размерной обработки

- •3.8 Термическая обработка деталей

- •4 Технология изготовления специфических деталей конструкций рэа

- •4.2 Изготовление шкал упругих элементов

- •4.5 Изготовление электрических контактов

3.5 Обработка деталей резанием

Широкое применение получила технология обработки деталей путём использования высокопроизводительных станков и приспособлений и современных режущих инструментов из новых быстрорежущих сталей, твёрдых сплавов и алмазов.

В общей трудоёмкости изготовления машин обработкой резанием составляет 45÷60 %.

Основные понятия и определения

Виды обработки различаются между собой конструкцией инструмента и характером относительных движений. Форма любой поверхности может быть получена копированием или отгибанием сопряжённой поверхностью. В соответствии с условиями стружкообразования все методы обработки резанием разделяют на четыре группы: точение, строгание, фрезерование и шлифование. Отличительным признаком каждой группы являются вид и направление главного движения или движения резания.

(к) Рис 213 - -кадр 39.

Главное движение определяет скорость резания.

При точении – главное движение(г/д) – вращение детали.

При фрезеровании – (г/д) – вращение инструмента.

При строгании – (г/д) – прямолинейное движение резца или детали.

При шлифовании – (т/д) – вращение шлифовального круга.

На обрабатываемой заготовке различают следующие элементы:

(к) Рис 214 – кадр 40.

1 – обрабатываемая поверхность; 2 – обработанная поверхность; 3 – поверхность резания; 4 – плоскость резания; 5 – основная плоскость.

Элементы режущей части инструмента

Этот вопрос удобнее рассмотреть на примере токарного прямого проходной резца, он состоит из стержня, державки или корпуса и рабочей части(головки).

Рабочая часть имеет переднюю поверхность, на которой сходит стружка, главную заднюю и вспомогательную заднюю поверхности, главное режущее и вспомогательное режущие лезвия. Вершина резца – точка пересечения этих лезвий. Вершина имеет радиус.

Углы заточки режущей части

Главные углы измеряются в главной секущей плоскости, которая перпендикулярна главному режущему лезвию.

(к)Рис 216 – кадр 41.

- Главный передний угол γ – между передней поверхностью резца и плоскостью перпендикулярной к плоскости резания. Назначение – уменьшить усилие деформации срезанием слоя.

- Главный задний угол α – между касательной к главной задней поверхности и плоскости резания. Служит для уменьшения трения.

- Вспомогательный угол α1 – между вспомогательной задней поверхностью и плоскостью.

- Угол заострения – β = 90°- (α + γ) – между передней и задней поверхностью.

- Угол резания δ - 90° - γ.

Вспомогательные углы резца α1 и γ1 измеряются во вспомогательной секущей плоскости.

Главный угол в плане ξ и вспомогательный угол в плане ξ1 находят между главным и вспомогательным режущими лезвиями и направлением подачи. От них зависит чистота поверхности.

ε – угол в плане при вершине;

λ – угол наклона главной режущей кромки; может быть положительным, отрицательным или = 0 – влияет на направление схода стружки.

Изменение условий установки резца приводит к изменению величины углов.

Режимы резания

Главное движение определяет скорость деформирования металла, т.е. скорость резания. Движение подачи обеспечивает непрерывность процесса резания.

При токарной обработке элементы резания будут: ν, S, t.

Скорость

резания(м/мин.):

![]() (28)

(28)

ν = путь перемещения точки лезвия в единицу времени.

Подача S – перемещение резца за 1 оборот, при точение может быть продольная, поперечная и подача под углом.

Глубина резания t – величина срезаемого слоя за 1 проход(мм):

![]() (29)

(29)

Объём металла, срезаемого за 1 минуту(см³/мин):

G = ν · S · t

(к) Рис 217 – кадр 42.

Основное(технологическое) время обработки поверхности:

![]() (30)

(30)

т. к. h/t = i – число проходов. h – припуск на сторону.

Сечение срезаемого слоя определяется толщиной а и шириной в:

![]() (31)

(31)

при этом, если t > S, то а = S · sinφ; b = t / sinφ, а при t < S; a = t; b = S.

При неизменных t и S можно изменять форму поперечного сечения срезаемого слоя за счёт изменения главного угла в плане ξ.

Материалы режущего инструмента

Требования: твёрдость, износоустойчивость, прочность, теплостойкость, вязкость, хорошая обрабатываемость.

Углеродистые инструменты стали сейчас находят ограниченное применение, на смену пришли легированные и быстродействующие инструменты стали и твёрдые сплавы.

Малолегированные инструменты стали 9ХС, ХВГ дали возможность повысить ν в 1,2 ÷ 1,4 раза, их используют для свёрл, плашек, протяжек, метчиков, однако они не позволяют работать с высокими ν и обрабатывать высоколегированные стали.

Быстрорежущие стали имеют значительное содержание вольфрама, ванадия, хрома, молибдена и кобальта; имеют теплостойкость 500 – 600 °С, и это даёт возможность увеличить ν в 3 ÷ 4 раза.

Р18 – вольфрам 17 ÷ 19 %, хром ~ 4%, ванадий до 1,5%. Группа ванадиевых отличается от Р18 тем, что там ванадия до 2,5% и это повышает износостойкость; сюда относятся Р9(вольфрам снижен до 9%), Р9Ф5, Р14Ф4 и другие.

Кобальтовые стали РК-5, РК-10 и др. отличаются высокой теплостойкостью, но дорогие.

Вольфрамовые стали Р6М5, Р9М4 имеют высокую прочность и ударную вязкость, не уступают Р18, хотя содержание вольфрама в них снижено до 6 ÷ 9 %.

Появление металлокерамических твёрдых сплавов произвело революцию, позволило повысить ν в 8 ÷ 10 раз по сравнению с Р18. Эти сплавы получают методом порошковой металлургии путём спекания и прессования порошков карбидов тугоплавких металлов(W, Ti, Ta) с порошком кобальта. Получают пластинку; в ней основа карбиды, а связка кобальта. Пластинки крепят или пайкой, или механически.

Теплостойкость твёрдых сплавов 800 ÷ 900°С, а твёрдость и износостойкость значительно выше, чем у Р18. Прочность не очень высокая. Твёрдые сплавы делят на три группы:

ВК – вольфрамовые однокарбидные(ВК 8, ВК 6, ВК 4);

ТК – вольфрамовые двухкарбидные(Т5К10, Т15К6);

ТТК – титантантал вольфрамовые трёхкарбидные(ТТ7К12, ТТ10К8).

Минералокерамические твёрдые сплавы состоят из зёрен корунда(Al2O3), соединённых минеральной связкой. Теплостойкость 1200°С, но мала прочность.

Абразивные материалы – мелкозернистые вещества высокой твёрдости.

Если микротвёрдость алмаза принять за 100%, то карбид бора – 43%, кремния 30%, электрокорунд 20%, а закалённая сталь 10%. Кислостойкость – 1800 ÷ 2000 °С.

Алмазы используют естественные(А) и искусственные(АС), у которых 95,5% кристаллизованного углерода.

Алмазные круги, порошки, резцы.

Физические основы процесса резания

Процесс резания есть упруго-пластическое деформирование, при этом выделяется тепло, происходит упрочнение, наростообразование и износ инструмента.

Стружка может быть элементная, скалывания, сливная и надлома.

Элементная образуется при обработке твёрдых материалов при низких скоростях(ν).Стружка скалывания внутри шершавая, снаружи гладкая; образуется при обработке пластичного материала со средними скоростями. Сливная в виде ленты при меньшей температуре и высокими скоростями. Стружка надлома состоит из отдельных элементов неопределённой формы. Стружка имеет усадку:

![]() (32)

(32)

где

![]() - длина срезаемого слоя;

- длина срезаемого слоя;

![]() -

длина стружки.

-

длина стружки.

Нарост или фальшивый носик – застойная зона сильно сдеформированная обработкой материала с высокой твёрдостью, он принимает участие в резании.

Допуск при черновой обработке, а при чистовой вредно, ухудшается чистота поверхности.

Смазочно-охлаждающие жидкости уменьшают силы резания, улучшают чистоту поверхности, увеличивает стойкость инструмента. В составе жидкости ~ 1% олеиновой или стеариновой кислоты и их солей. Они делятся на 2 группы. Одна группа водные растворы минеральных электролитов(кальцинированная сода, нитрит натрия и др.); другая – это минеральные, животные и растительные масла, которые применяются для чистовых и отделочных работ.

Износ режущего инструмента наблюдается по задней грани, а при больших ν и по передней, определяется шириной изношенной площадки.

Под стойкостью инструмента понимается суммарное время в минутах работы инструмента от переточки до переточки.

Связь между стойкостью Т и скоростью резания ν выражается формулой:

![]() (33)

(33)

где С – коэффициент зависящий от материала;

т – показатель относительной стойкости(тгр = 0,125)

Вибрации в системе СПИД ухудшают качество, увеличивает износ, они разделяются на вынужденные и автоколебания. Первые от неуравновешенного вращения частей, вторые поддерживаются самим процессом.

Силы резания

Сопротивление материалов резанию преодолевается силой резания. Нужно знать о силах резания для расчёта на прочность деталей станков, инструмента, приспособлений.

В общем случае сила резания представляет собой равнодействующую сил нормального давления и сил трения, однако для решения практических задач, силу резания Р заменяют составляющими Рz, Рy, Рx и называют их: сила резания, радиальная сила, осевая соответственно.

(к) Рис 223 – кадр 43.

Рz – главная составляющая, совпадает с направлением главного движения, стремится отжать резец вниз, по ней рассчитывается эффективная мощность резания(кВт):

![]() (34)

(34)

Зная η станка можно определить мощность электродвигателя привода главного движения:

![]() (35)

(35)

Крутящий момент на обрабатываемой заготовке будет:

![]() (36)

(36)

Его используют при расчете на прочность механизма главного движения.

Радиальная Рy вместе с Рz изгибают заготовку и инструмент, и нагружают механизм поперечной подачи. Механизм продольной подачи(коробка подач и фартук) рассчитываются по формуле:

![]() (37)

(37)

Ср и показатели Хр и Yр – берут в справочниках.

С изменением углов заточки резца α, γ, φ1, φ2 силы резания изменяются в разные стороны, однако при износе особенно возрастают Рy и Рх.

Уточнить всё ли известно о шероховатости поверхности.

Общие сведения о металлорежущих станках

Классификация:

По степени универсальности: универсальные; специализированные и специальные.

По степени точности: нормальной точности и высокоточные.

По массе: нормальные(до 10м), тяжёлые)10-100м) и особо тяжёлые.

По системе ЭНИМС все станки разбиваются на 9 групп и 9 типов и обозначаются тремя или четырьмя цифрами. Первые две обозначают группу и тип, последующие характеризуют один из основных параметров, например: 2150 – вертикальное сверление с максимальным диаметром сверления 50 мм. Буква после первой цифры указывает на модернизацию, например этот станок после модернизации(2А150). Модернизацию базовой модели обозначают буквой в конце шифра. На базе 6Н12 выпускают модернизацию 6Н12К(котировальный).

Специальные обозначения двумя буквами, присвоен каждому станкостроительному заводу; например, МП-30 – специальный вертикальный протяжной станок.

Типы приводов

Приводом называется совокупность механизмов, передающих движение от источника движения к тому или иному органу. В современных источниках используются индивидуальные приводы, в основном преобладают приводы со ступенчатым регулированием числа оборотов, применяется также применяется также и бесступенчатое регулирование, которое может быть механическим, гидравлическим и электрическим.

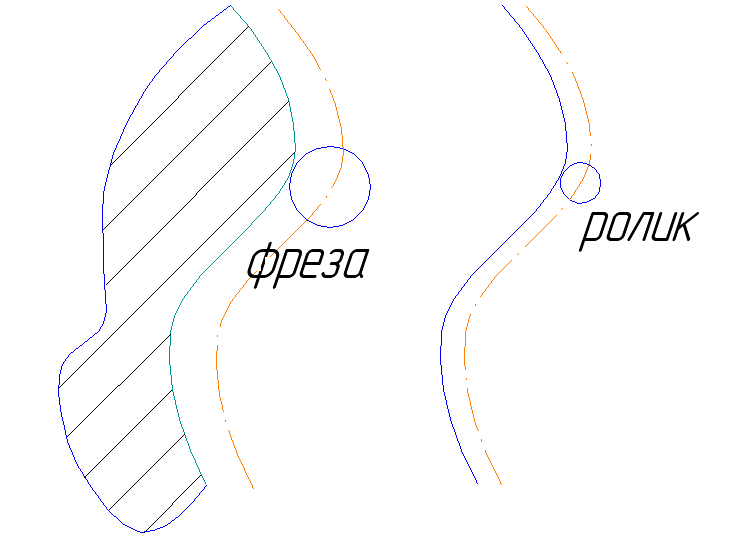

Светозаров – профильные чашки с роликами.

Гидравлические – цилиндр, поршень, масло.

Электрические – двигатели постоянного тока, реостат, для программного управления – шаговый двигатель.

Кинематические схемы

Звено – деталь, входящая в соприкосновение с другой. Два звена – кинематическая пара. Совокупность кинематических пар называется кинематической цепью, а её схематичное условное изображение кинематической схемой. Условные изображения различных элементов и пар приводится в таблицах.

Передачи в станках

Передачей называется механизм, передающий движение от одного элемента к другому.

В станках применяются передачи: ременная, зубчатая, цепная, червячная, винтовая и реечная.

(к) Рис 229 – кадр 44.

Передаточное отношение для:

-

ременной

передачи :

![]() (38)

(38)

где ε – коэффициент скольжения(0,01 – 0,02).

-

зубчатой:

![]() (39)

(39)

-

цепной:

![]() (40)

(40)

-

червячной:

![]() (41)

(41)

-

реечной:

![]() (42)

(42)

-

винтовой:

![]() (43)

(43)

Основные механизмы

К ним относятся коробки скоростей и подач, первые служат для регулирования числа оборотов шпинделя, вторые подач.

![]() (44)

(44)

Реверсивные механизмы служат для изменения направления вращения или поступательного движения.

(к) Рис231 – кадр 45.

В современных станках для прямолинейного движения используют: колесо-рейка, червяк-рейка, винт-гайка, кулисные, кулачковые и гидравлические устройства.

В 1876 году Гадалиным доказана целесообразность расположения рядов чисел оборотов по геометрической прогрессии.

![]() (45)

(45)

По ГОСТ φ – 1,06; 1,12; 1,26; 1,41; 1,58; 1,78; 2.

Настройка кинематической цепи состоит в подготовке её к выполнению определённых движений.

(к) Рис 234 – кадр 46.

Уравнение кинематического баланса будет:

![]() или

или

![]() ,

,

тогда:

![]() (46)

(46)

Аналогично баланс записывается для второй (резьбонарезной) кинематической цепи:

1

оборот шпинделя:

![]() (47)

(47)

или 1 оборот шпинделя iпост. · iнастр · tх.в. = tр, тогда

![]() (48)

(48)

Обработка на станках токарной группы

Краткие сведения: изобретение механического суппорта Нартов. В 1932 году был освоен ДИП, на смену 1А62 с 1957 года. С конца 1972 – 16К20.

Главное движение – вращение заготовки.

Основные узлы:

(к) Рис 235 – кадр 47.

Станина, передняя и задняя бабки, шпиндель, коробки, фартук, суппорт, рукоятки.

Кинематическая схема:

(к) Рис236 – кадр 48 (разобрать движения).

24 позиции чисел оборотов, 48 продольных и столько же поперечных подач. Основным инструментом являются резцы; различают проходные, подрезные, отрезные, расточные, фасонные, резьбовые.

(к) Рис 239 – кадр 49.

(к) Рис 189 – кадр 50 (геометрия).

Примерно 80 % всех резцов оснащены твёрдым сплавом. Способы установки и закрепления деталей: патрон, планшайба, центра, приспособления, монеты.

К станкам токарной группы относятся: лобовые, карусельные, токарно-револьверные, многорезцовые, также автоматы и полуавтоматы.

Обработка конических отверстий производится:

1) Поворотом верхних салазок суппорта;

2) Смещением корпуса задней бабки(α < 8°);

3) С помощью конусной линейки (α до 12°);

4) Широким фасонным резцом.

(м) Рис 200 – кадр 51.

Краткие сведения о станках с программным управлением.

Фрезерование

Фрезерование – процесс обработки плоскостей, фасонных и винтовых поверхностей многолезвийным инструментом.

Фреза совершает главное движение. Движение подачи совершает стол. Наблюдается сложная траектория относительного движения.

![]() (49)

(49)

где D – диаметр фрезы.

Процесс резания прерывистый.

При фрезеровании различают:

Sz – подача на зуб – перемещение изделия за время поворота фрезы на угол между двумя зубьями;

S0 – подача на оборот, S0 = Sz · z – перемещение за один оборот фрезы;

Smin – минутная подача – перемещение за одну минуту = Sz · z · n;

Ψ – угол контакта.

Фрезерование может быть встречное и попутное.

(к) Рис 257 – кадр52.

Наиболее распространённые типы фрез: цилиндрические, торцовые, дисковые, концевые, угловые, фасонные и др.

(к) Рис 258 – кадр 53.

Геометрия режущей части для прямозубой цилиндрической фрезы:

(к) Рис 259 – кадр 54

для торцовой:

(м) Рис 241 – кадр 55.

Для обеспечения высокой производительности используют одновременное фрезерование нескольких поверхностей, последовательное фрезерование нескольких заготовок, на поворотных приспособлениях и непрерывное фрезерование.

Фрезерные станки разделяют на станки общего назначения и специальные, а первые делятся на горизонтально и вертикально фрезерные.

Горизонтально0фрезерные называются универсальными, если поворачивается стол.

(к) Рис 261 – кадр 56.

Фрезерование криволинейных поверхностей осуществляется фасонными фрезами и по контуру.

Широко используется фрезерование с применением делительных головок, при этом используют универсальные делительные головки, а также оптические.

(м) Рис 248 – кадр 57.

Шлифование

Это отделочный вид работ. Шлифовальные станки составляют 25-30% от общего парка станков. Во многих случаях это единственный способ обработки, например: обработка твёрдых материалов и закалённых сталей.

Можно

получить 1 и 2 класс точности и

![]() чистоты.

чистоты.

Снятие припуска ведут множество резцов – зерен, связанных между собой так, что есть пространство для стружки.

Характерны высокие скорости резания и снимаем малые сечения материала.

Абразивные материалы: электрокорунд(Al2O3) – продукт плавки боксита; карбид кремния(SiC) – зелёный чёрный; карбид бора(В4С); алмаз; эльбор. Номер зернистости обозначает величину зёрен в сотых долях мм., при этом могут быть зёрна, порошки и микропорошки. Связка может быть неорганическая(керамическая) и органическая(бакелитовая).

Твёрдость шлифовального круга есть способность связки удерживать зерно от вырывания: мягкие(М1,М2,М3); среднемягкие(СМ1,СМ2); средние(С1,С2); среднетвёрдые(СТ1,СТ2,СТ3); твёрдые; весьма и чрезвычайно твёрдые(ЧТ1,ЧТ2). Правильно выбранный круг самозатачивается.

По форме: плоские, чашечные, тарельчатые, дисковые, и др.

Э40СМ2К5 – электрокорунд, зернистость 40, твёрдость СМ2, связка керамическая, структура 5.

Чаще используется круглое наружное шлифование в центрах, главное движение – вращение круга, вращение заготовки – круговая подача.

Круглое внутреннее шлифование может быть обычным и планетарным. Плоское шлифование осуществляется периферией круга. Бесцентровое шлифование дать схему.

Алмазное шлифование.

Шлифовальные станки:

(к) Рис 277 – кадр 58.

(к) Рис 278 – кадр 59.

Обработка отверстий

Получение отверстий в сплошном материале осуществляется сверлением, зенкерованием и развёртыванием.

Сверление дает 4-5 класс точности и 3-5 класс чистоты. Для более точных отверстий применяют зенкерование и развёртывание, в частности зенкерование применяют после сверления и получают 3-4 класс точности и 6 класс чистоты, развёртывание для окончательной отделки отверстий и можно получить 1-3 класс точности и 6-9 класс чистоты.

Геометрия режущей части:

(м) Рис 217 – кадр 60.

Вспомогательный угол в плане φ1 создаётся обратной конусностью, рабочая часть зенкеров состоит из режущей и калибрующих; у развёрток 3 части: ржущая, калибрующая, а впереди заборный(направляющий) конус.

Общий вид сверла:

(к) Рис 250 – кадр 61.

Зенкера, развёртки и метчики:

(к) Рис 252 – кадр 62.

Главное движение – вращательное, схема резания см.:

(м) Рис 218 – кадр 63.

Режимы:

(50)

(50)

где D – диаметр инструмента;

Sz – подача на зуб;

S – подача, перемещением инструмента за 1 оборот.

Сверлильные станки делятся на горизонтального и вертикального сверления, а также одношпиндельные и многошпиндельные. Радиально-сверлильные.

(к) Рис 253 и 254 – кадр 64.

Точность координат отверстий зависит от метода; используются сверление по разметке, совместное сверление, обработка отверстий по кондуктору, с предварительным кернением в штампе.

При комбинированной обработке отверстий используют комбинированный инструмент

(м) Рис 219 – кадр 64 А.

Кроме специальных многошпиндельных сверлильных станков, используют многошпиндельные сверлильные головки.

Все инструменты выполняют по нормальному ряду диаметров.

Кроме разобранных способов обработки отверстий точные размеры можно получить протягиванием и прошиванием, при этом используют многозубый инструмент протяжки и прошивки.

(м) Рис 225 – кадр 65.

Протяжка состоит из направляющих, режущих, калибрующих, задней направляющей и замковых частей.

(м) Рис 228 – кадр 66.

(к) Рис 274 – кадр 66 – А.

Режущая часть состоит из черновой и чистовой, толщина а срезаемого слоя каждым зубом черновой части ~0,2 мм, а чистовой 0,005-0,02 мм.

Сила резания Рz должна быть не более силы, допустимой прочностью протяжки(кг):

![]() (51)

(51)

где Р0 – сила резания, отнесённая к 1мм длины лезвия в кг/мм.;

Σв – длина режущих лезвий.

Р0 зависит от Sz (величина подъёма на зуб) и берётся из таблиц.

![]() (52)

(52)

где К – коэффициент, учитывающий марку материала протяжки;

Сv, т, y – из справочника.

Особо следует отметить обработку отверстий на координатно-расточных станках, которые предназначены для получения точных координат:

(м) Рис 233 – кадр 67.

Возможности расширяются при использовании горизонтально-поворотных столов, универсальных столов, угольников и т.д., а на главном столе чаще обрабатывают крупные детали.

Калибрование, дарнирование.

(м) Рис 236 – кадр 68.

(к) Рис 284 – кадр 68-А.

Резьбонарезание

Сведения о резьбе: виды, геометрия.

(я) Рис 111 – кадр 72.

Нарезание наружных резьб производится резцами, гребёнками, плашками, фрезами, при этом используют токарно-винторезные станки, сверлильные, резьбонарезные.

Нарезание резцами выполняется за несколько проходов, при этом число оборотов шпинделя согласуется с шагом хода винта. Широко используются круглые плашки. Режущие перья имеют заварные конусы с 2-х сторон, перья образуются стружечными окнами.

(м) Рис 252 – кадр 69.

Крупные резьбы фрезеруются дисковыми фрезами в делительной головке при этом ось вращения фрезы поворачивается на угол подьёма винтовой нитки.

Точные резьбы подвергаются шлифованию одно или многопрофильными кругами, причём мелкие резьбы с шагом до 1 мм. шлифуются сразу по целому материалу.

Нарезание внутренней резьбы обычно производят метчиками. Конструкция и геометрия см.:

(м) Рис 256 – кадр 70.

Метчики могут быть машинные, гаечные, ручные.

Высокая производительность и прочность резьбы получается при накатывании, при этом используют плоские плашки и накатные ролики.

(м) Рис 259 – кадр 71.

Для расчёта диаметра заготовки существует много формул, в основу которых положено равенство объемов до и после накатывания. Лучше брать из справочника.

Можно накатывать (раскатывать) и внутренние резьбы, но это делается редко.

Краткие сведения о станочных приспособлениях. Рекомендации ЕСТПП в части оснастки и оборудования.