- •Проектирование и технология деталей эс Дисциплина для направления 210200 и специальности 210201 Курс лекций

- •1 Литейные процессы

- •1.1 Литье в земляные формы

- •1.2 Литье в металлические формы

- •1.3 Литье под давлением

- •1.4 Литье по выплавляемым моделям

- •1. Литье в оболочковые формы

- •1. Центробежный способ литья

- •9 Проектирование литых деталей

- •9.1 Толщина стенок и прочность стенок

- •9.2 Ребра жесткости

- •9.4 Фланцы

- •9.5 Отверстия

- •9.6 Сопряжения стенок и закругление кромок

- •9.7 Сопряжения с бобышками

- •9.8 Уклоны

- •9 Простановка размеров

- •2 Обработка деталей давлением

- •2.1 Общие сведения

- •2.2 Классификация операций холодной штамповки

- •2.3 Разделительные операции листовой штамповки

- •Вытяжка

- •Определение количества операций вытяжки

- •Вытяжка с утонением стенок

- •Требования технологические к конструкциям

- •Общие требования

- •Примеры отработки конструкции деталей на технологичность

- •Нанесение размеров на чертежах холодноштамповочных деталей Общие требования

- •1 Нанесение размеров на чертежах плоских деталей

- •2 Нанесение размеров на чертежах изогнутых деталей

- •3 Нанесение размеров на чертежах полых деталей, изготовленных вытяжкой

- •Требования к конструкции плоских деталей

- •1 Требования к деталям из металлического материала

- •Требования к деталям из неметаллических материалов

- •3 Волноводы

- •Импульсная магнитная калибровка

- •Методы бесфланцевого соединения волноводов.

- •Нанесение гальванических покрытий

- •5 Получение изогнутых волноводов

- •Изготовление плавных волноводных изгибов

- •Гибка прокаткой между двумя роликами.

- •6 Изготовление уголковых волноводных изгибов

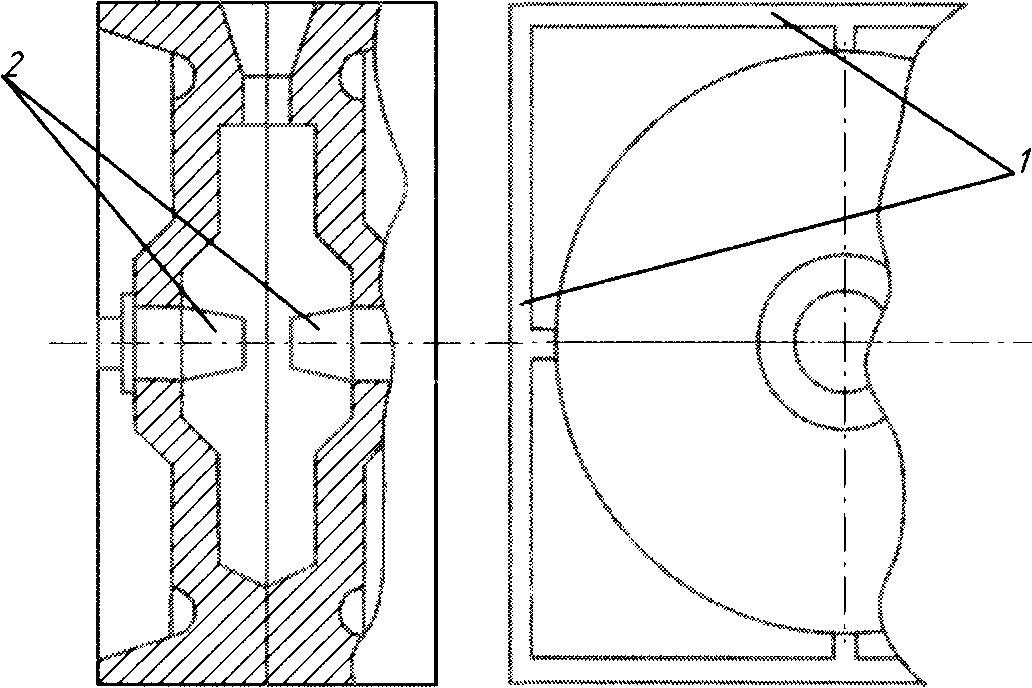

1.2 Литье в металлические формы

Литье в металлические формы или кокили применяют в серийном и массовом производствах, когда экономически целесообразно изготовление дорогостоящих металлических литейных форм. В этом случае требуется меньшая дополнительная обработка.

Основные операции ТП изготовления отливок:

литейная;

отрезка литников;

термическая обработка;

защитные покрытия.

Литейная операция состоит из следующих основных переходов:

очистки литейной формы, сборки формы, смазки рабочих поверхностей формы меловой краской, заливку металла в форму, разборки формы и удаления отливки, контроля отливки.

Технологическим оборудованием литейной операции является плавильная печь, а специальной оснасткой - металлическая форма (кокиль).

1- разъемный корпус

2- стержни

Технологический процесс изготовления отливок с применением литья в металлической формы является более прогрессивным способом формообразования. В нем отсутствуют такие трудоемкие операции, как изготовление форм и стержней для каждой отливки, очистка отливок от формовочной смеси и другие, что обеспечивает снижение затрат труда на изготовление отливок. Сокращается расход жидкого металла на единицу изделия на 20-30% вследствие более рациональных литниковых систем металлических форм. Точность размеров отливки соответствует 12-14 квалитету, а шероховатость - Rz 40. Металлические формы изготавливают из хромоникелевых сталей 5ХНМ, ХНЗ и других, отличающихся высокой стойкостью.

При литье стальных отливок стойкостью форм составляет 500-700шт., для отливок из медных сплавов - 9000-10000 шт., из алюминиевых сплавов - 5000-75000 шт.

Основным недостатком процесса литья в металлические формы является высокая стоимость металлических форм и ограниченная применяемость, т.к. для деталей сложной формы не всегда представляется возможным создание металлических форм.

Кокилем называется металлическая (как правило, чугунная) литейная форма для получения отливок.

Кокили более теплопроводны, чем земляные формы, благодаря чему скорость затвердевания жидкого металла в них выше. Быстрая кристаллизация способствует удержанию части растворившихся в металле газов, поэтому структура отливок получается равномерной и мелкозернистой. Припуски на механическую обработку невелики (0,5.. .1,0 мм).

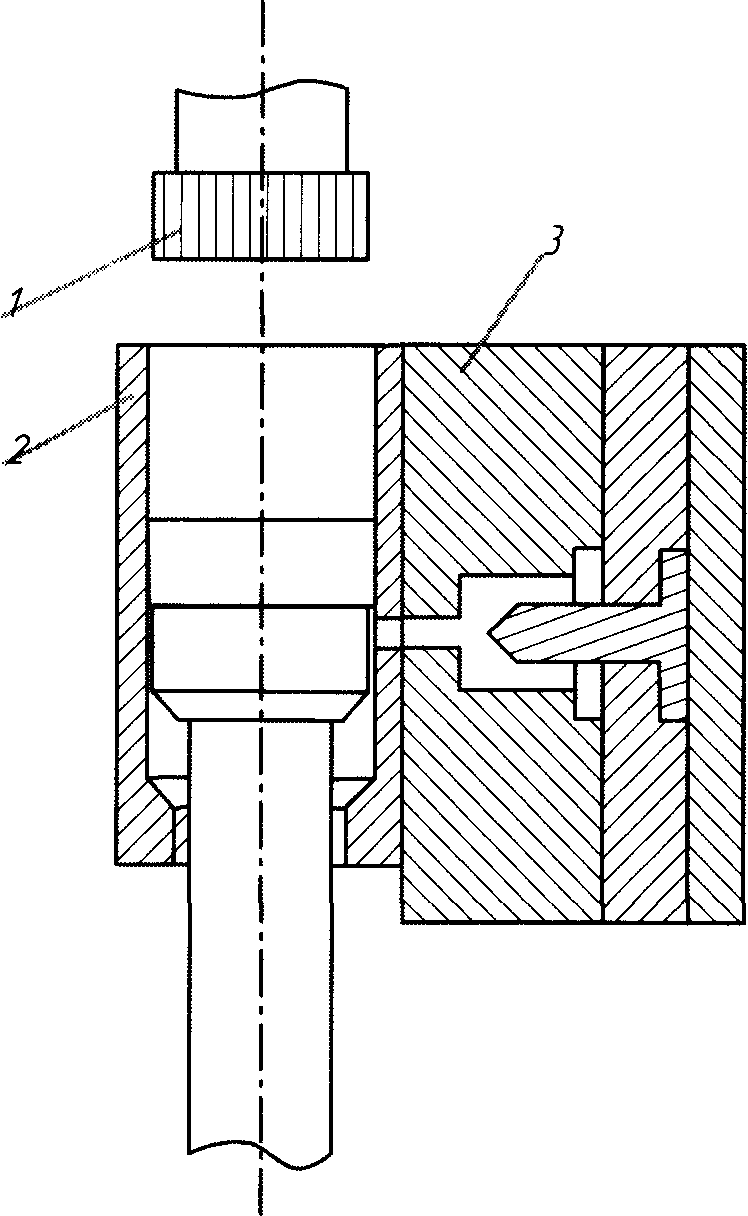

1.3 Литье под давлением

Литье под давлением является наиболее производительным способом получения фасонных отливок в пресс-формы.

Под пресс-формой понимается устройство для получения объемных заготовок (изделий) из металла, пластмасс, резины, керамических и других материалов под действием на них давления, создаваемого литейными машинами или прессами.

Пресс является машиной статического (т.е. не ударного) действия.

Толщина стенок отливок, получаемых литьем под давлением, зависит от размеров деталей.

Для получения отливок хорошего качества необходимо, чтобы отливаемая деталь была равностенной. На точность изготовления влияет взаимное расположение подвижных частей формы. На рисунке размеры А1, В1, А2, С2, ВЗ, и СЗ неподвижных частей формы, получаются более точными, чем размеры Cl, B2, A3, образуемые подвижными частями.

Погрешности размеров деталей, полученных литьем под давлением, зависят от конструкции формы и точности ее изготовления, свойств материала формы (износоустойчивость и термостойкость), характеристик заливаемого сплава (температура плавления), текучесть, способность к образованию усадочных раковин и к послелитьевой деформации), конструкции отливаемой детали (равностенность, обтекаемость углов, переходы сечений по толщине стенок, местные скопления металла) и др.

Малая шероховатость позволяет во многих случаях отказаться от механической обработки несопрягаемых поверхностей.

При определении целесообразности применения литья под давлением следует учитывать стоимость изготовления формы и необходимость последующей механической обработки.

Наиболее трудным при литье является получение гладких и резьбовых отверстий, особенно малых диаметров. Отверстия и резьбы малых диаметров и больших глубин выполняются при следующей обработке отливки.

Литейные машины классифицируются по виду камеры сжатия ( холодная или горячая), давлению (гидравлическое, компрессорное или ручное), направлению передачи давления на металл (сбоку, сверху, снизу), по способу передачи давления ( непосредственно на металл, через поршень). С горячей камерой сжатия применяются мало, т.к. жидкий сплав, находясь в металлическом котле машины, разрушает его и загрязняется.

Более широко применяются машины с холодной камерой сжатия.

1 - поршень

2 - камера прессования

3 - литейная форма

4 - пятка

Металл заливают в камеру прессования 2,поршень 1 опускается вниз, пятка 4 открывает литниковое отверстие и расплавленный металл заполняет литейную форму 3, в которой под давлением происходит кристаллизация и затвердевание отливки (см. рисунок). Затем поршень 1 и пятка 4 поднимаются в верхнее положение, пятка 4 срезает и выталкивает остаток металла 5, в то же время происходит размыкание пресс- формы 3 и выталкивание отливки 6. Вслед за этим пресс-форма 3 замыкается и пятка 4 опускается в исходное положение.

Рабочий цикл машины автоматизирован, лишь заливка порции металла в камеру прессования производится вручную.

Высокая скорость заполнения литейной формы и высокое гидростатическое давление в процессе кристаллизации и остывания массы отливки дают возможность изготовлять тонкостенные отливки с толщиной стенок и ребер 1,5-2 мм, улучшают механические свойства металла отливки (повышают прочность и пластичность).

5 - остаток металла

6 – отливка

Важнейшим параметром ТП, определяющим качество отливки, является температура заливаемого металла. Завышенная температура заливки приводит к увеличению пористости и раковин в отливке, заниженная — к недоливам и неполному заполнению рабочей полости формы.

Оптимальной температурой заливки считается температура на 20-30 С° выше температуры кристаллизации металла.

Детали, оформляющие поверхности отливки (матрицы, пуансоны, стержни, вкладыши), выполняют из термостойких легированных сталей марок ЗХ2В8, 3Х13 и др. Корпусные детали - плиты пуансонов и матриц – делают из сталей 40 и 50 и тд. Пресс-формы являются сложной дорогостоящей оснасткой, стоимость которой окупается лишь в крупносерийном и массовом производствах.

Основные преимущества:

1. Высокая производительность оборудования (например, машина типа 511 составляет 125 отливок в час при массе отливок 0,8-1,3 кг);

2. Высокая точность размеров отливок УТ12-14.

3. Возможность изготовления тонкостенных деталей сложной формы (не более 6 мм, свыше-пористые)

4. Низкая трудоемкость изготовления отливок;

5. Рациональное использование исходного металла;

6. Высокая чистота поверхность отливки (Rz=20);

7. Более низкая себестоимость отливок при массовом и серийном производствах по сравнению с себестоимостью литья в песчаных формах и литья в металлических формах (кокили);

8. Улучшенные условия труда рабочих и повышения технической культуры производства.

К недостаткам относятся:

1. Пористость массы заготовки, вызываемая высокими скоростями движения жидкого металла при заполнении формы и быстром остывании металла в форме;

2. Высокая стоимость пресс-формы;

3. Применение в основном для изготовления отливок из цветных металлов и сплавов;

4. Отливка крупногабаритных заготовок ограничена типажом выпускаемых литейных машин.

5.Трудность выполнения отливок со сложными полостями и поднутрениями