- •Нагрузки и воздействия

- •Принципы определения расчётных сочетаний

- •1. Сварные соединения

- •2.Особенности работы стыковых и угловых швов.

- •4. Болтовые соединения

- •Виды стальных каркасов промзданий

- •7.4 Изгибаемые элементы

- •7.5 Растянуто-изгибаемые и внецентренно растянутые элементы

- •7.6 Сжато-изгибаемые и внецентренно сжатые элементы

- •3)Деревянные балки и стойки

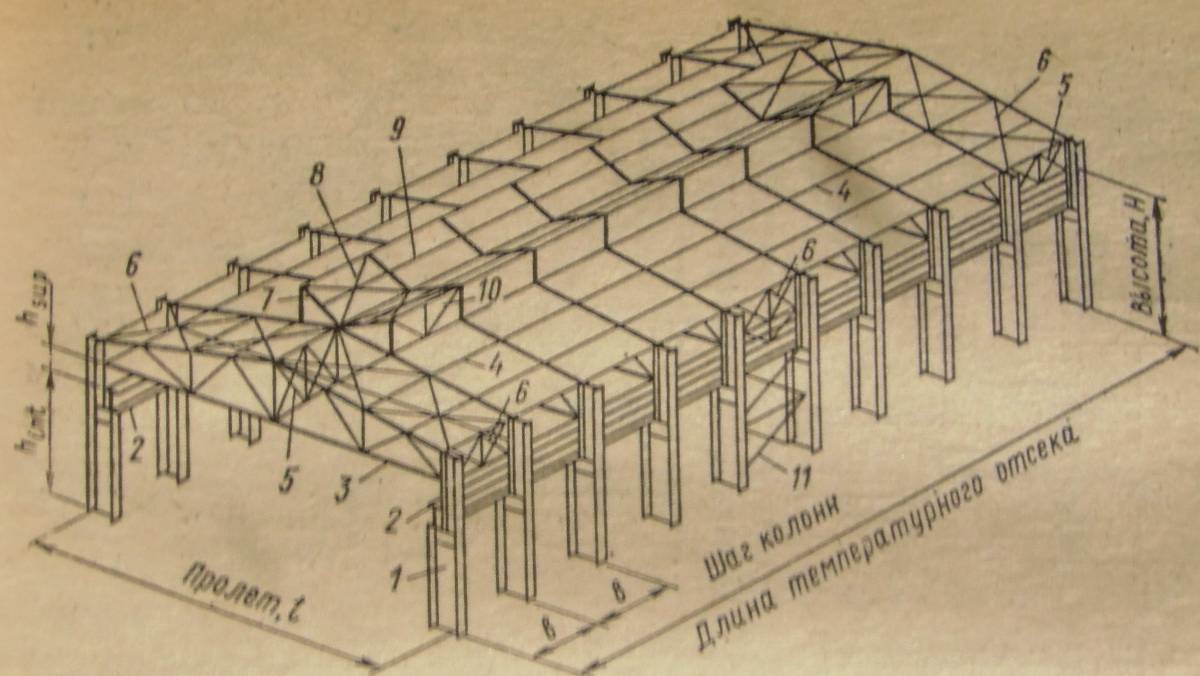

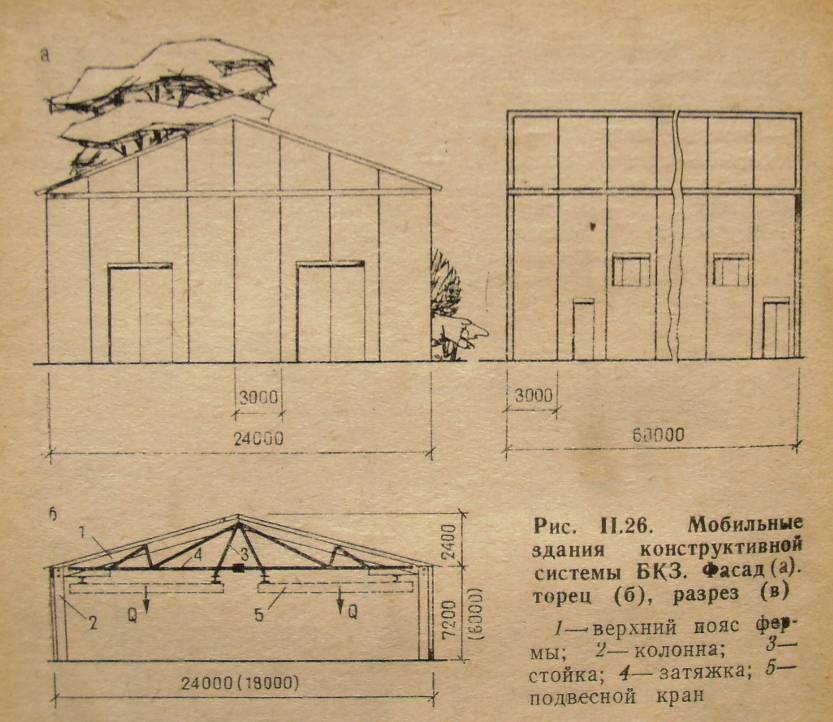

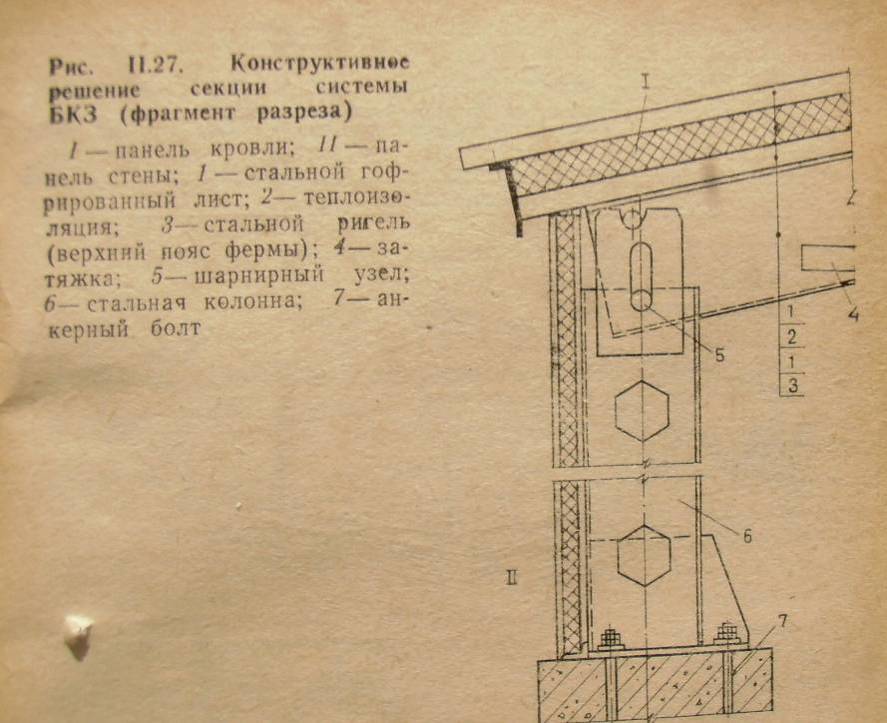

Виды стальных каркасов промзданий

Каркасы промзданий можно классифицировать на лёгкие и тяжёлые, с мостовыми, подвесными, козловыми кранами и без кранов, цельнометаллические и смешанные. Основными несущими элементами стального каркаса промышленного здания, воспринимающими большинство действующих нагрузок, являются плоские поперечные рамы, образованные колоннами и ригелями (стропильными фермами). В пространственный каркас эти рамы объединены продольными элементами (подкрановыми балками, ригелями стенового ограждения, распорками, связями, прогонами или панелями кровли, фонарями).Для металлических каркасов производственных зданий основным типом являются рамы со стойками сплошного или сквозного сечения, жестко защемленными в основании, и ригелями в виде стропильных ферм. Ригели сплошного сечения имеют некоторые преимущества по в изготовлении, более транспортабельны, а их меньшая строительная высота приводит к некоторому снижению высоты стен и уменьшению объема здания. Однако они применяются реже вследствие худших, по сравнению со сквозными ригелями, показателей по расходу металла.

Сопряжение ригелей с колоннами может быть жестким идя шарнирным. В однопролетных рамах жесткое сопряжение целесообразно при наличии значительных по величине горизонтальных воздействий мостовых кранов, особенно при тяжелом режиме их работы, а также в зданиях, оборудованных кранами с жестким подвесом или другими специальными кранами, для которых характерны большие динамические воздействия.

В многопролетных рамах, которые обладают большей горизонтальной жесткостью, обычно осуществляют шарнирное сопряжение ригелей с колоннами. Шарнирное сопряжение особенно целесообразно в узлах примыкания ригелей к внутренним колоннам, при одинаковой высоте смежных пролетов, поскольку при жестком соединении передача больших по величине опорных моментов, возникающих в этих узлах, связана со значительными конструктивными трудностями.

В зданиях со смешанным каркасом применяется шарнирное опира-ние ферм на колонны, что объясняется повышенной жесткостью железобетонных колонн и удобством свободного опирания стропильной фермы сверху.

В ряде случаев для многопролетных рам рациональны оба вида сопряжения ригелей с колоннами — жесткое в одних узлах и шарнирное в других. Следует отметить, что конструкция рамы может быть комбинированной, при которой часть колонн, наиболее высоких и нагруженных, проектируют стальными, а остальные — железобетонными. В этом случае одновременно используются оба вида сопряжений ригелей с колоннами.

С точки зрения более широкого использования типовых металлических ферм как для зданий с металлическим, так и для зданий со смешанным каркасом целесообразно более широкое внедрение шарнирного сопряжения ригеля с колоннами. Типовых ферм для рам с жестким сопряжением ригеля с колоннами разработать пока не удается, из-за сложности учета рамного момента, величина которого заранее неизвестна и определяется расчетом для каждого проектируемого здания.

Конструкция рамы определяет также расчётную схему колонны для расчёта её на устойчивость.

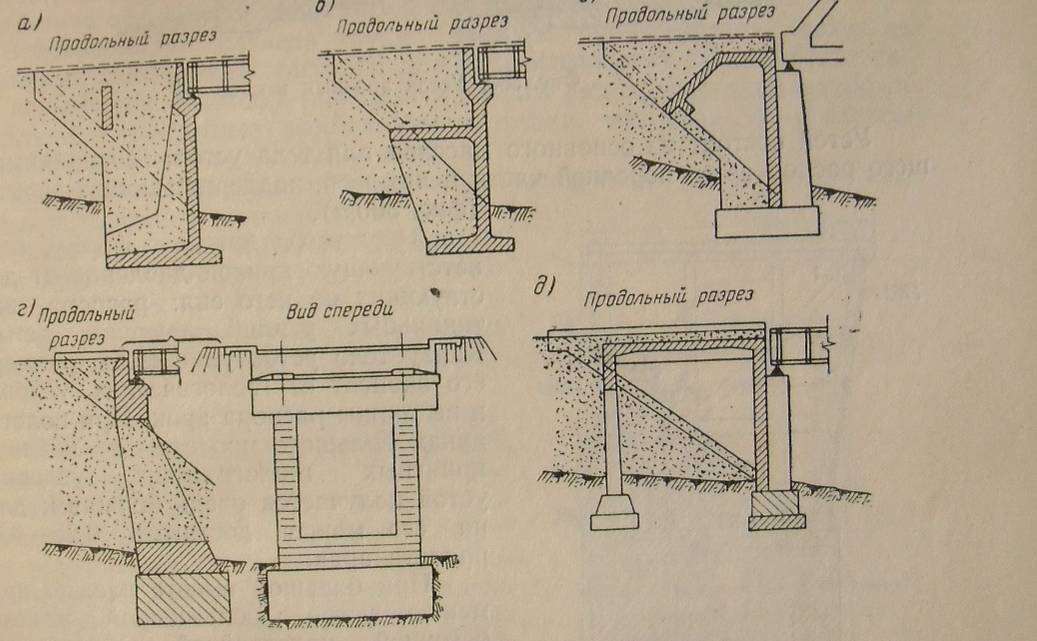

Рамы современных производственных зданий часто имеют довольно сложные схемы. В зависимости от назначения здания могут быть однопролетными и многопролетными; с ригелями в одном уровне и с перепадами по высоте. Некоторые примеры поперечных рам приведены на рисунках ниже.

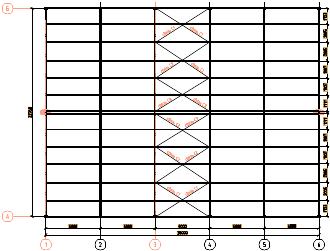

Рис. Схема рам и связей

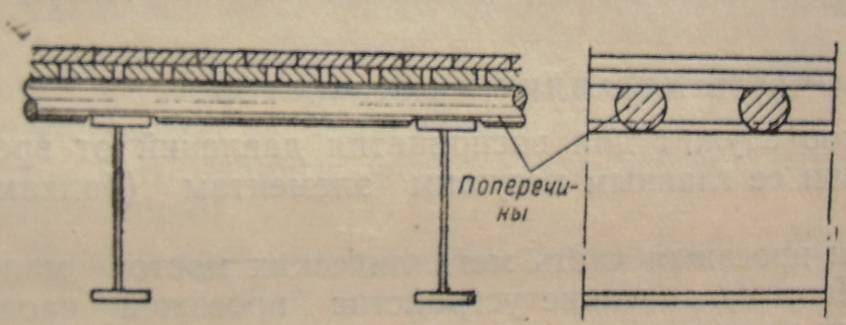

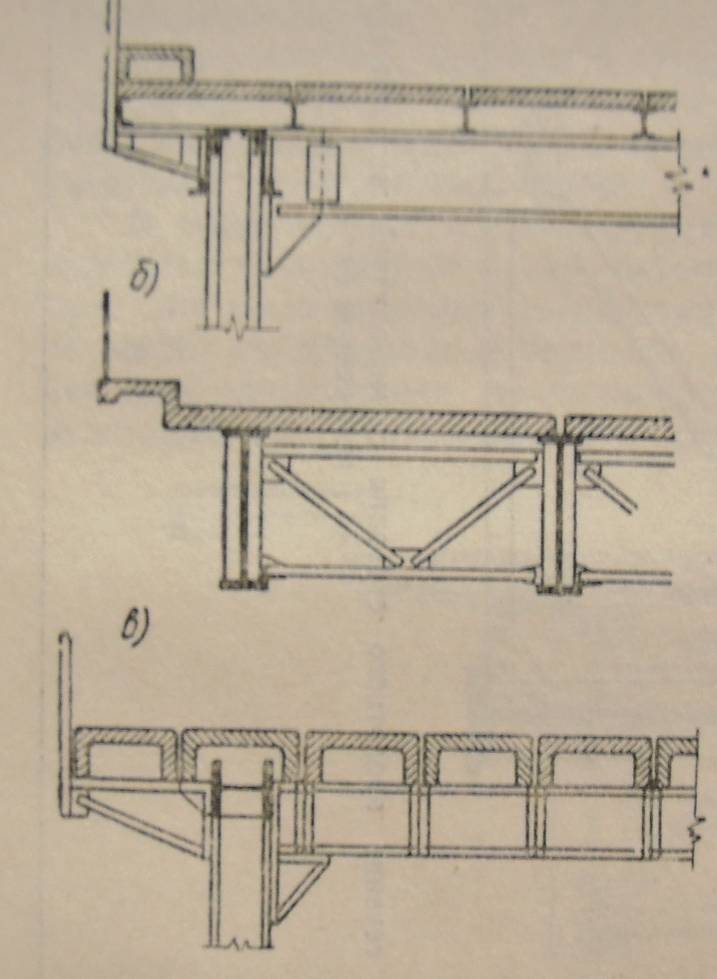

Рис. Связи по ригелям

Связи по стойкам рам

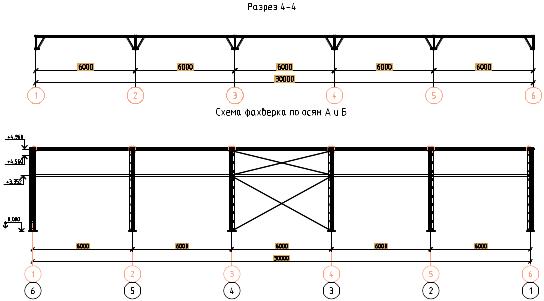

узлы каркаса

3516-256

СТАЛЬНЫЕ МОСТЫ

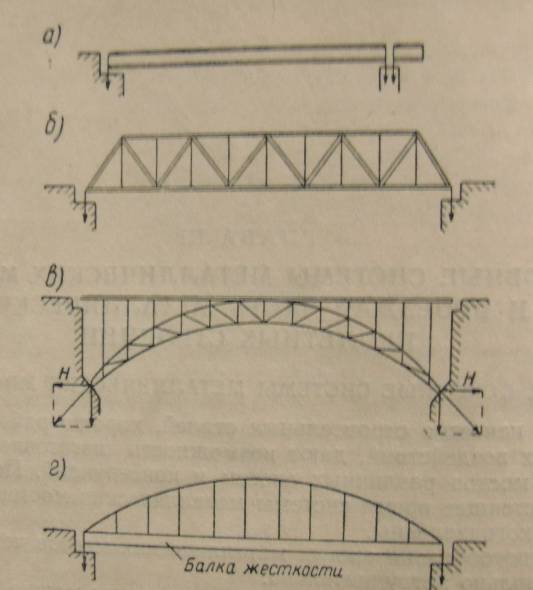

По статическим схемам можно выделить балочные, арочные, висячие мосты, а также комбинированные системы. Пролёты мостов могут быть до 500 м для балочных и более километра, для висячих. Длина пролётных строений с опорами может достигать десятков километров. В отечественном строительстве нашли применение в основном балочные мосты, висячие как в Бресте у крепости скорее исключение. В гидротехническом строительстве нашли применение акведуки – мосты-водоводы для переброски открытых или закрытых в трубах потоков воды через препятствия – долины, дороги, овраги, ущелья. Акведук от моста отличается только отсутствием проезжей части вместо которой уложен лоток или водовод и существенно отличается по нагрузкам. В мостах существует сосредоточенная подвижная динамическая нагрузка, которая влияет на расчёт и конструкции моста.В конструкциях мостов большое внимание уделяют обеспечению идеализации конструкций опорных частей устраивая различные виды шарниров.

![]()

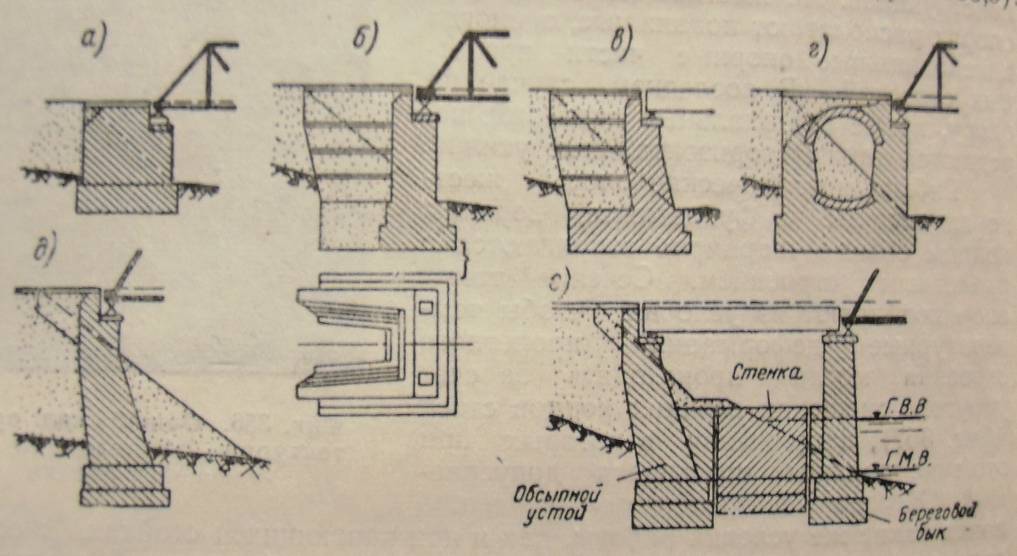

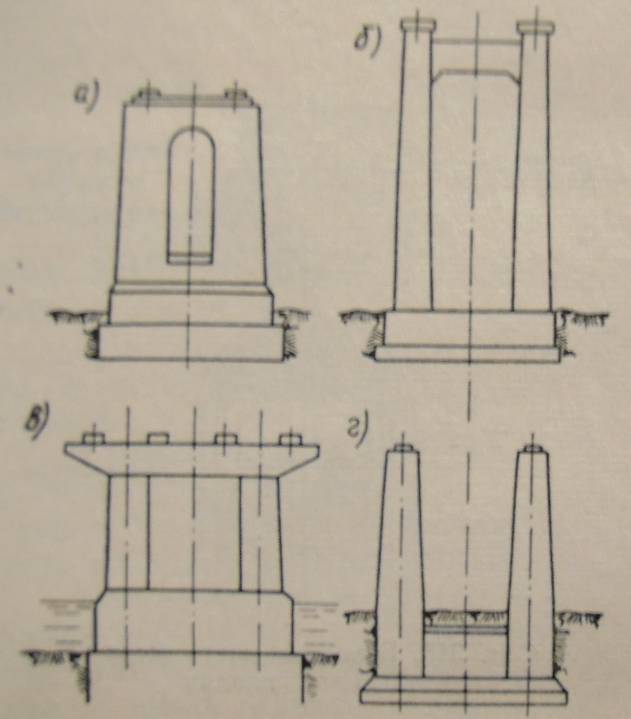

Конструкции опор

Крайние опоры называют устоями, а средние быками. Выполняют их из различных материалов кирпича ,бутобетона, бетона, железобетона, стали. В настоящее время используют два материала последних по списку .

ОСОБЕННОСТИ РАСЧЁТА

Основные документы

1. СНиП 2.05.03-84. Мосты и трубы/ Госстрой СССР. – М.: ЦИТП Госстроя СССР 1988.-200с.

2.ТКП EN 1993-2-2009 Еврокод 3 ПРОЕКТИРОВАНИЕ СТАЛЬНЫХ КОНСТРУКЦИЙ Часть 2. Стальные мосты

Расчетные схемы и основные предпосылки расчета должны отражать действительные условия работы конструкций мостов и труб при их эксплуатации и строительстве.

Конструкции пролетных строений мостов, как правило, следует рассчитывать как пространственные, а при условном расчленении их на плоские системы - приближенными методами, выработанными практикой проектирования, и учитывать взаимодействие элементов между собой и основанием.

Несущие конструкции и основания мостов и труб необходимо рассчитывать на действие постоянных нагрузок и неблагоприятных сочетаний временных нагрузок, указанных в разд.2. Расчеты следует выполнять по предельным состояниям

Временные нагрузки от подвижного состава (транспортных средств) железных и автомобильных дорог в случаях, предусмотренных настоящими нормами, следует вводить в расчет с соответствующими динамическими коэффициентами.

3521-257

2.5.7 Древесина и пластмассы для инженерных конструкций. Конструкционная древесина. Конструкционные пластмассы. ФМХ древесины и пластмасс, нормативные и расчётные сопротивления.

Древесина и пластмассы для инженерных конструкций

1.1. Достоинства и недостатки древесины

К основным достоинствам древесины относятся:

Малый вес.

Прочность.

Температурное расширение.

Теплопроводность.

Древесине, как и другим материалам, присущи недостатки:

Неоднородность, анизотропность древесины и пороки. Неоднородность древесины проявляется в различии строения и свойств годовых слоев, образующихся в процессе роста дерева в зависимости от условий внешней среды, т.е. климатических условий, различных районов, экологии, продолжительности зимнего и летнего периодов. Неоднородность древесины сказывается на изменчивости показателей прочности, что усложняет получение достоверных расчетных характеристик древесины.

Зависимость физико-механических свойств древесины от влажности. Древесина обладает способностью впитывать в себя влагу ввиду своей гигроскопичности. От количества влаги в древесине в значительной мере зависят и ее физико-механические свойства. Большое количество влаги может в значительной мере нивелировать некоторые достоинства древесины

Для строительства различают древесину:

- сырую с влажностью выше 25%;

- полусухую с влажностью 12-25%;

- воздушно-сухую с влажностью 6-12%.

1.2. Строение древесины и физические свойства

Для того, чтобы понять общие принципы конструирования деревянных конструкций, прежде всего, надо знать строение древесины. Знание в этой области позволяет разобраться, как работает древесина при различных видах напряженных состояниях.

Наружный слой состоит из коры - 1 и луба - 2. Под лубом находится тонкий слой камбия - 3. Назначение луба в растущем дереве - проводить вниз по стволу образующиеся в листьях питательные органические вещества.

Для конструкций, эксплуатируемых на открытом воздухе или в закрытых помещениях с высокой влажностью более 75%, плотность сосны и ели составляет 600 кг/м3, а лиственницы 800 кг/м3.

Теплопроводность древесины зависит от плотности, влажности и направления волокон. При равной плотности и влажности теплопроводность поперек волокон в 2,5-3 раза меньше, чем вдоль волокон.

В практике проектирования температурные деформации практически не рассматриваются, т. к. коэффициент линейного расширения вдоль волокон незначителен.

Породы древесины, их свойства

В строительстве используют как хвойные, так и лиственные породы древесины. К первым относятся сосна, ель, пихта, лиственница, кедр; ко вторым —береза, осина, тополь, дуб, бук, ольха, липа и др.

Хвойные породы древесины применяются как в круглом виде, так и в виде пиломатериалов для изготовления свай, ряжей, опор линий связи и электропередач, мостов, ферм, арок элементов жилых домов и объектов промышленного назначения столярных и погонажных изделий и других деталей и конструкций.

Лиственные породы составляют 10—15% общего объема потребляемой в строительстве древесины и применяются в менее ответственных, ненесущих конструктивных элементах зданий и сооружений, а также для устройства временных построечных сооружений, складов, навесов, ограждений территории и котлованов и как подсобный материал при производстве строительных и монтажных работ: леса, подмости, опалубка для крепления котлованов и др.

Наибольшая допускаемая влажность древесины, применяемой для изготовления-несущих строительных конструкций, не должна превышать 25%; влажность древесины, используемой для устройства временных зданий и сооружений, не ограничивается.

Основными пороками древесины являются: сучки, косослой, трещины и гнили.

Сучки. Количество, величина и расположение сучков оказывают значительное влияние на прочностные показатели древесины. Сучки бывают здоровые, сросшиеся с с древесиной (без признаков гнили), выпадающие, ротовые, окрашенные, рыхлые и табачные.

Внешняя поверхность выпадающих сучков не имеет связи с окружающей древесиной и при распиловке круглого леса такие сучки легко выпадают. Роговые сучки имеют темную и более плотную по сравнению с окружающей древесиной структуру. Окрашенные сучки (потемневшие) свидетельствуют о начальной стадии загнивания.

Химическая сущность пластмасс. Пластмассами называют материалы, которые в качестве основного компонента содержат синтетический полимер.

Полимеры, являющиеся основой пластмасс, представляют собой высокомолекулярные соединения, молекулы которых состоят из многих элементарных звеньев одинаковой структуры. Эти звенья соединены между собой ковалентными связями в длинные цепи или образуют жесткие и пластичные пространственные решетки.

Полимеры получают из исходным низкомолекулярных органических веществ (мономеров), отдельные молекулы которых благодаря двойным или тройным связям способны взаимосоединяться с образованием молекул удвоенной (димер), утроенной (тример) или многократно увеличенной молекулярной массы (полимер).

Влага в пластиках. При длительном действии влажной среды ДВП поглощают значительное количество влаги, в результате чего набухают и теряют прочность. При водопоглощении древесно-стружечные плиты разбухают. Введение гидрофобных добавок снижает разбухание плит на 10 %.

Расчетные сопротивления материалов, эксплуатируемых в условиях повышенной влажности определяют умножением на соответствующий коэффициент. Для стеклопластиков при длительном увлажнении он варьируется от 0,5-0,7; при длительном пребывании при влажности 90% - от 0,75-0,85.

К пластмассам, применяемым в строительных конструкциях, относятся стеклопластики, оргстекло, винипласты, пенопласты, сотопласты, древесные пластики, синтетические клеи и др.

К строительным конструкциям с применением пластмасс относятся: трехслойные конструкции (плоские панели, складки, оболочки, своды и т. п.) с обшивками из высокопрочных листовых материалов (металла, асбестоцемента, фанеры, стеклопластика) и средним слоем из пенопласта или сотопласта; трехслойные конструкции с ребристым средним слоем; однослойные и многослойные светопрозрачные элементы ограждений (панели, купола, волнистые листы) из полиэфирного стеклопластика, оргстекла и винипласта, пневматические (надувные) и тентовые конструкции из воздухонепроницаемых тканей и пленок.

Применение пластмасс в конструкциях наиболее целесообразно в случаях, когда необходимо уменьшить вес конструкций: при строительстве в районах вечномерзлых грунтов, просадочных грунтов, на подрабатываемых территориях, когда надо сократить объем транспортных и строительно-монтажных работ, особенно при строительстве в отдаленных и труднодоступных районах, когда требуется облегчить монтаж и демонтаж сборно-разборных конструкций и уменьшить мощность подъемно-транспортного оборудования. Целесообразно, применение конструкций с использованием пластмасс для повышения надежности сооружений при их эксплуатации в агрессивных средах, районах высокой сейсмичности, а также для исключения влияния магнитных свойств строительных конструкций и возможности искрообразования.

Конструкционная древесина

Конструкционная древесина - наиболее простой тип строительных пиломатериалов, изготавливаемый в основном из ели или сосны. Этот тип продукции является высокотехнологичным и постепенно получает широкое применение в современном строительстве.

Процесс изготовления начинается с тщательной технической сушки досок хвойных пород, разделенных по сердцевине, до необходимого уровня влажности, который, однако, не должен превышать 15%. При этом необходимо следить за тем, чтобы в процессе сушки древесина не деформировалась. Высушенные доски проходят через строгальную линию, а затем сортируются вручную или автоматически по прочности. В это же время маркируются и вырезаются дефекты. В первую очередь сортировка производится для обеспечения необходимого уровня качества . В процессе сортировки могут также учитываться и эстетические требования, что бывает необходимо при производстве клееной продукции для внутренней отделки помещений. Затем производится сращивание заготовок на зубчатый шип. Это процесс производства теоретически бесконечной клееной доски.

После высыхания клея, заготовки проходят через строгальную линию и торцуются по длине. Конструкционная древесина широко применяется в современном производстве деревянных конструкций благодаря высокому уровню качества.

Применение:

– каркасные конструкции;

– опалубки - надстройки, пристройки;

– потолочные перекрытия;

– внутренняя отделка.

Конструкционные пластмассы. Понятие конструкционных пластмасс охватывает множество различных материалов, применяемых для изготовления деталей конструкций, зданий, мостов, дорог, транспортных средств, а также бесчисленных других сооружений, машин и технических изделий.

Возможность создания какой-либо конструкции и ее работоспособность зависят от наличия конструкционных пластмасс с подходящими механическими свойствами.

Историю культуры часто делят на каменный, бронзовый и железный века — по тем материалам, из которых изготавливались орудия труда и оружие. В наши дни в распоряжении конструктора имеется широкий спектр конструкционных пластмасс: полиоксиметилены, полиамиды, полисульфоны, фторполимеры и другие.

Нормативное и расчётное сопротивление древесины и пластмасса.

По всем частям характеристики прочности изменяются.

Основными характеристиками сопротивления конструкционных строительных материалов силовым воздействиям являются нормативное и расчётное сопротивление.

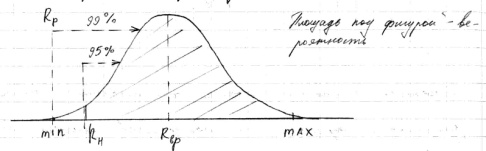

Определяют путём статической обработки результатов стандартных испытаний кратковременной нагрузкой образцов материала с учётом статистической изменчивости показателей прочности в сторону минимально возможных значений.

Главная характеристика изменчивости - коэффициент вариации V.

V=0,15 ... 0,25 - для древесины.

Нормативное сопротивление древесины или пластмасс Ru принято определять на основе закона нормального распределения с доверительной вероятностью 95% (обеспеченностью по min 0,95).

![]()

Закон нормального распределения.

Расчётное сопротивление R определяют на основе нормального сопротивления Ru с учётом:

коэффициента надёжности по материалу ɣm=1,1;

коэффициента mдл, учитывающего влияние длительности загружения конструкций при эксплуатации.

![]() - для древесины;

- для древесины;

![]() - для пластмасса (kp=0.8);

- для пластмасса (kp=0.8);

Расчётные сопротивления R древесины хвойных пород, приведены к стандартной температуре и влажности, и определённые по методике таб.3 СНиП II-25-80. Влияние на прочность материалов условий эксплуатации учитывают умножением расчётных сопротивлений на коэффициент условий работы по материалу.

35212-258-35213-259

7.2 Центрально растянутые элементы

7.2.1 Центрально

растянутые вдоль волокон элементы

следует рассчитывать по формуле![]()

![]() (7.1)

(7.1)

где

![]() —

расчетная продольная сила;

—

расчетная продольная сила;

Ainf — площадь поперечного сечения элемента нетто;

![]() —

расчетное сопротивление древесины

растяжению вдоль волокон.

—

расчетное сопротивление древесины

растяжению вдоль волокон.

7.2.2 При определении Ainf, ослабления, расположенные на участке длиной до 0,2 м, следует принимать совмещенными в одном сечении.

7.2.3 Растянутые элементы постоянного сечения с несимметричным ослаблением следует рассчитывать на внецентренное растяжение по формуле (7.20).

7.2.4 В сечениях элементов с равномерным растяжением поперек волокон должны соблюдаться следующие условия:

t,90,d = Nd /Ad ft,90,d — для цельной древесины; (7.2)

t,90,d = Nd /Ad k1 ∙ ft,90,d — для клееной древесины, (7.3)

где k1 = 0,8 — коэффициент, учитывающий снижение прочности клеевого шва при растяжении поперек волокон;

Nd — расчетная продольная сила;

Ad — расчетная площадь поперечного сечения.

7.3 Центрально сжатые элементы

Элементы из цельной и клееной древесины

7.3.1 Центрально сжатые элементы постоянного поперечного сечения следует рассчитывать по формулам:

на прочность![]() (7.4)

(7.4)

на устойчивость![]() (7.5)

(7.5)

где fc,0,d — расчетное сопротивление древесины сжатию вдоль волокон;

Ad — расчетная площадь поперечного сечения, принимаемая равной:

— площади сечения брутто Asup, если ослабления не выходят на кромки и площадь ослабления не превышает 25 % площади брутто;

— площади сечения нетто Ainf с коэффициентом 4/3, если ослабления не выходят на кромки и площадь ослабления превышает 25 % площади брутто;

— площади сечения нетто Ainf, если ослабления выходят на кромки;

kc — коэффициент продольного изгиба, определяемый по формуле (7.6) или (7.7).

7.3.2

При расчете центрально сжатых элементов

на устойчивость следует учитывать

упругую

и упругопластическую работу

древесины. Критические напряжения в

указанных областях разделяются граничной

гибкостью, которая в расчетах принята

равной

![]() = 70.

= 70.

Коэффициент

продольного изгиба следует определять

по формуле (7.6) или (7.7), в зависимости

от гибкости элемента:![]() при

при

![]() (7.6)

(7.6)![]() при

при

![]() (7.7)

(7.7)

где с = 0,8 для древесины и с = 1 для фанеры;

С = 3000 для древесины и С = 2500 для фанеры.

7.3.3 Гибкость

элементов цельного, постоянного по

длине сечения определяется по

формуле![]() , (7.8)

, (7.8)

где

![]() —

расчетная длина элемента;

—

расчетная длина элемента;

i — радиус инерции сечения элемента в направлении соответствующей оси.

7.3.4 Расчетную длину

элемента

следует определять по формуле![]() (7.9)

(7.9)

где

![]() —

коэффициент, определяемый в соответствии

с требованиями 7.7;

—

коэффициент, определяемый в соответствии

с требованиями 7.7;

l — свободная длина элемента.

7.3.5 Расчет на

устойчивость центрально сжатых элементов

переменного по высоте и постоянного по

ширине сечения следует выполнять по

формуле![]() (7.10)

(7.10)

где

![]() —

площадь поперечного сечения брутто с

максимальными размерами;

—

площадь поперечного сечения брутто с

максимальными размерами;

![]() —

коэффициент, учитывающий переменность

высоты сечения, определяемый по таблице

7.1;

—

коэффициент, учитывающий переменность

высоты сечения, определяемый по таблице

7.1;

![]() — коэффициент

продольного изгиба, определяемый

согласно 7.3.2 для гибкости, соответствующей

сечению с максимальными размерами.

— коэффициент

продольного изгиба, определяемый

согласно 7.3.2 для гибкости, соответствующей

сечению с максимальными размерами.

Составные элементы на податливых связях

7.3.6 Составные

элементы на податливых связях, опертые

всем сечением, следует рассчитывать на

прочность и устойчивость по формулам

(7.4) и (7.5), при этом

![]() и

и

![]() определяют

как суммарные площади всех ветвей.

определяют

как суммарные площади всех ветвей.

Гибкость составных

элементов

следует определять с учетом податливости

связей по формуле![]() , (7.11)

, (7.11)

где

![]() —

гибкость всего элемента относительно

оси у

(рисунок 7.1), вычисленная по расчетной

длине элемента

без учета податливости;

—

гибкость всего элемента относительно

оси у

(рисунок 7.1), вычисленная по расчетной

длине элемента

без учета податливости;

![]() —

гибкость отдельной ветви относительно

собственной оси, вычисленная по расчетной

длине

—

гибкость отдельной ветви относительно

собственной оси, вычисленная по расчетной

длине

![]() (при

(при

![]() принимают

принимают

![]() );

);

![]() —

коэффициент приведения гибкости.

—

коэффициент приведения гибкости.

Коэффициент

приведения гибкости определяют по

формуле![]() , (7.12)

, (7.12)

где b, h и ld — ширина, высота поперечного сечения и расчетная длина элемента, м;

n1 — суммарное количество швов сдвига в элементе (на рисунке 7.1 — по четыре шва для каждого элемента);

n2 — расчетное среднее количество срезов связей в одном шве на 1 м элемента;

![]() —

коэффициент податливости соединений,

определяемый по таблице 7.2.

—

коэффициент податливости соединений,

определяемый по таблице 7.2.

7.3.7 При определении коэффициента следует руководствоваться следующими правилами:

— диаметр гвоздей следует принимать не более 0,1 толщины соединяемых элементов;

— если размер защемленных концов гвоздей менее 4d, то срезы в примыкающих к ним швах в расчете не учитывают;

— в соединениях на стальных цилиндрических нагелях следует учитывать толщину более тонкого из соединяемых элементов;

— при расчете диаметр дубовых нагелей следует принимать не более 0,25 толщины более тонкого из соединяемых элементов.

Связи в швах следует расставлять равномерно по длине элемента.

7.3.8 Гибкость

составного элемента, вычисленную по

формуле (7.11), следует принимать не более

гибкости отдельных ветвей, определяемой

по формуле![]() , (7.13)

, (7.13)

где — расчетная длина элемента;

![]() —

сумма моментов инерции брутто поперечных

сечений отдельных ветвей относительно

собственных осей, параллельных оси у;

—

сумма моментов инерции брутто поперечных

сечений отдельных ветвей относительно

собственных осей, параллельных оси у;

Asup — площадь сечения брутто элемента.