- •1.1 Общие сведения

- •1.2. Технологические схемы производства цемента

- •1.3. Печные агрегаты

- •1.4. Вращающиеся печи

- •Внутрипечные теплообменные устройства

- •Запечные теплообменные устройства

- •Технологическая схема производства извести

- •3.1 Технологическая схема производства гипса

- •3.2. Гипсоварочные котлы

- •4. Оборудование для производства железобетонных изделий и конструкций

- •Общие сведения

- •4.2. Армирование железобетонных изделий

- •4.3. Машины и оборудование для изготовления элементов ненапрягаемой арматуры

- •4.5. Оборудование для транспортирования и укладки бетонной смеси

- •4.14. Конвейерные линии для формовани железобетонных изделий

- •4.16. Кассетно-стендовое производство железобетонных панелей

- •4.17. Установки для формования железобетонных труб

- •5. Оборудования для производства асбестоцементных изделий

- •5.1. Общие сведения. Технологические схемы производства

- •5.2. Конструкция оборудования

- •5.3. Оборудование для производства асбестоцементных труб

- •6. Оборудование для производства силикатного кирпича

- •6.1. Технологические схемы производства силикатного кирпича

- •6.2. Конструкция оборудования для производства силикатного кирпича

- •7.2. Оборудование для производства гипсобетонных панелей методом проката и гипсовых блоков

- •8. Оборудование для производства изделий строительной керамики

- •8.1. Схемы производства кирпича и керамических камней

- •10. Оборудование для производства теплоизоляционных материалов и изделий из минеральной ваты и стекловолокна

- •10.1. Общие сведения

- •10.2. Оборудование для получения минераловатного расплава и его переработки на вату

- •10.3. Оборудование для производства изделий из минеральной ваты

- •11. Оборудование для производства строительного стекла

- •11.1. Технологические особенности

- •11.2. Оборудование для формования листового строительного стекла

- •11.3. Оборудование для подрезки и отломки листового стекла

Запечные теплообменные устройства

Циклонные теплообменники. Запечные теплообменные устройства обычно применяют в печных агрегатах сухого способа производства цемента. Эти устройства разделяют на циклонные и шахтно-циклонные, причем в тех и других могут быть использованы установки для предварительной декарбонизации сырьевой смеси — реакторы-декарбонизаторы, а также конвейерные кальцинаторы. Циклонные теплообменники (см. рис. 1.2 и 1.4) предназначены обеспечить предварительную тепловую обработку сырьевой муки теплотой дымовых газов, образующихся в печи при сжигании топлива. Обычно циклонные теплообменники в зависимости от производительности печного агрегата выполняют одно- или двухветьевыми (две параллельные ветви). Каждая ветвь имеет три или четыре ступени, соединенные между собой газоходами.

Тепловая обработка сырьевой муки в циклонном теплообменнике происходит по следующей схеме. Сырьевая мука, подготовленная в помольном агрегате, подается в газоход (по стрелке А) (рис. 1.24), соединяющий циклон 3 с циклоном 4, и увлекается горячим газовым потоком. Материал при этом нагревается, а газы несколько охлаждаются. Нагретая сырьевая мука в циклоне 4 из пылегазовоздушного потока выделяется и по перепускным течкам ссыпается в газоход, соединяющий циклон 2 с циклоном 3. Далее процесс осаждения сырьевой муки в циклонах и подачи ее в газоходы повторяется. Пройдя все четыре циклона (четыре ступени), сырьевая мука нагревается до 1100 К и поступает в загрузочный узел вращающейся печи.

Горячие дымовые газы, образовавшиеся вследствие сгорания топлива у разгрузочного узла печи (см. рис. 1.4), пройдя всю длину печи со взвешенной в них сырьевой мукой, захваченной при движении, поступают в циклон 1 (см. рис. 1.24), где горячие газы отделяются от муки и просасываются по газоходу в циклон 2. На этом участке газы обогащаются сырьевой мукой, поступающей из циклона 3. Далее процесс отделения газов от муки в циклонах и распыления в газах муки в газоходах повторяется по остальным циклонам (ступеням). По выходе из циклона 4 (четвертой ступени) дымовые газы имеют температуру около 600 К.

Из газоходов четвертой ступени газы по газоходу (см. рис. 1.2) поступают в сырьевую шаровую мельницу 5 или в электрофильтр 19 предварительно пройдя через установку 18 для охлаждения и увлажнения.

Рис. 1.24 Схема циклонного теплообменника

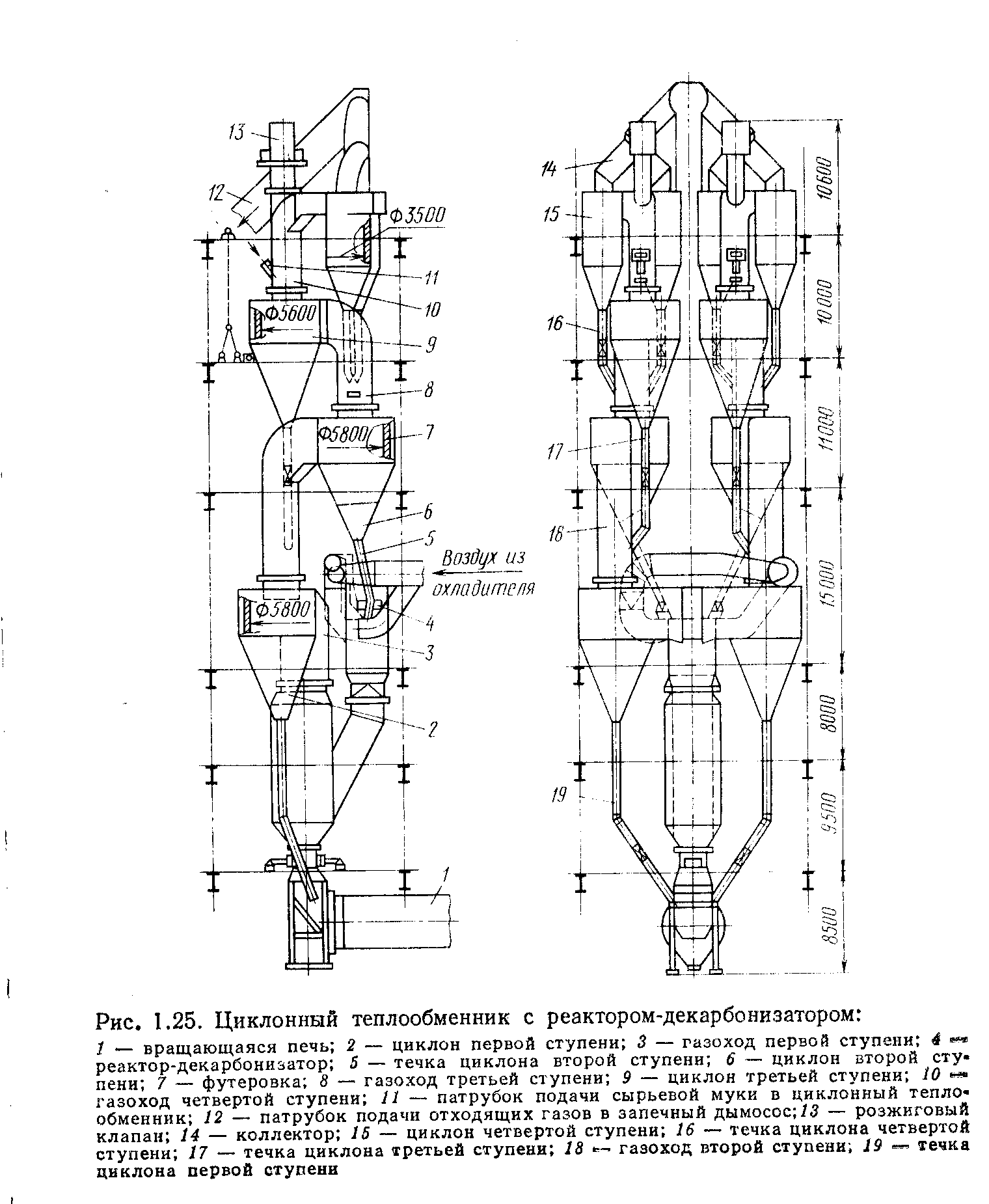

На рис. 1.25 представлена конструктивная схема двухветьевого четырехступенчатого циклонного теплообменника с реактором-декарбонизатором 4. Теплообменники смонтированы на металлических или железобетонных конструкциях («этажерках»). Все циклоны, газоходы и перепускные течки выполнены сварными из листовой стали. Внутренняя облицовка — огнеупорный кирпич, жаропрочный бетон или сочетание кирпича и бетона. Сырьевая мука подается в циклонный теплообменник через патрубок 11.

Рис. 1.25. Циклонный теплообменник с реактором-декарбонизатором:

1 — вращающаяся печь; 2 — циклон первой ступени; 3 — газоход первой ступени; 4 - реактор-декарбонизатор; 5 — течка циклона второй ступени; 6 — циклон второй ступени; 7 — футеровка; 8 — газоход третьей ступени; 9 — циклон третьей ступени; 10 - газоход четвертой ступени; 11 — патрубок подачи сырьевой муки в циклонный теплообменник; 12 — патрубок подачи отходящих газов в запечный дымосос; 13 — розжиговый клапан; 14 — коллектор; 15 — циклон четвертой ступени; 16 — течка циклона четвертой ступени; 17 — течка циклона третьей ступени; 18 - газоход второй ступени; 19 — течка циклона первой ступени.

Циклоны, а также газоходы имеют ремонтные люки, люки для очистки стенок от возможных налипаний, а также для установки контрольно-измерительных приборов.

Конусы циклонов и входных частей течек циклонных теплообменников очищают от отложений материала о помощью сжатого воздуха, подаваемого системой коллекторов о соплами к поверхности футеровки.

Шахтно-циклонные

теплообменники.

В шахтно-циклонных теплообменниках

нижние

ступени циклонов заменены

шахтой, что значительно

упрощает строительную

конструкцию. Замена

нижних ступеней циклонов

шахтой снижает аэродинамическое

сопротивление,

что позволяет уменьшить расход

электроэнергии на

просасывание газов через систему,

а также снизить подсосы

наружного воздуха через

различного рода неплотности. В

результате снижается

количество отходящих

газов, уменьшается расход

теплоты на нагрев засосанного

в систему воздуха. При

использовании шахтно-циклонных

теплообменников удельный расход

теплоты на

обжиг клинкера по сравнению

с обычными циклонными

теплообменниками увеличивается

примерно на 5— 8 %, а удельный расход

электроэнергии

на просасывание газов

через систему уменьшается

на 20—25%. В

шахтно-циклонном теплообменнике

ВНИИцеммаша

(рис. 1.26) с самонесущей

к онструкцией

с пережимами

в шахте и двумя

ступенями циклонов

нижний циклон 2

расположен

центрально над шахтой

1,

верхние

циклоны

3

выполняют

роль пылеуловителей.

онструкцией

с пережимами

в шахте и двумя

ступенями циклонов

нижний циклон 2

расположен

центрально над шахтой

1,

верхние

циклоны

3

выполняют

роль пылеуловителей.

Рис. 1.26. Шахтно-циклонный теплообменник ВНИИцеммаш

Шахтно-циклонные теплообменники особенно целесообразно применять Рис. 1.27. Принципиальная схема реактора при использовании сырьевых материалов g повышенным содержанием щелочей и хлоридов, способных намазываться, налипать при высоких температурах в газоходах, течках и циклонах, что приводит к забиванию системы и необходимости ее очистки, связанной с продолжительными остановками и большими трудозатратами.

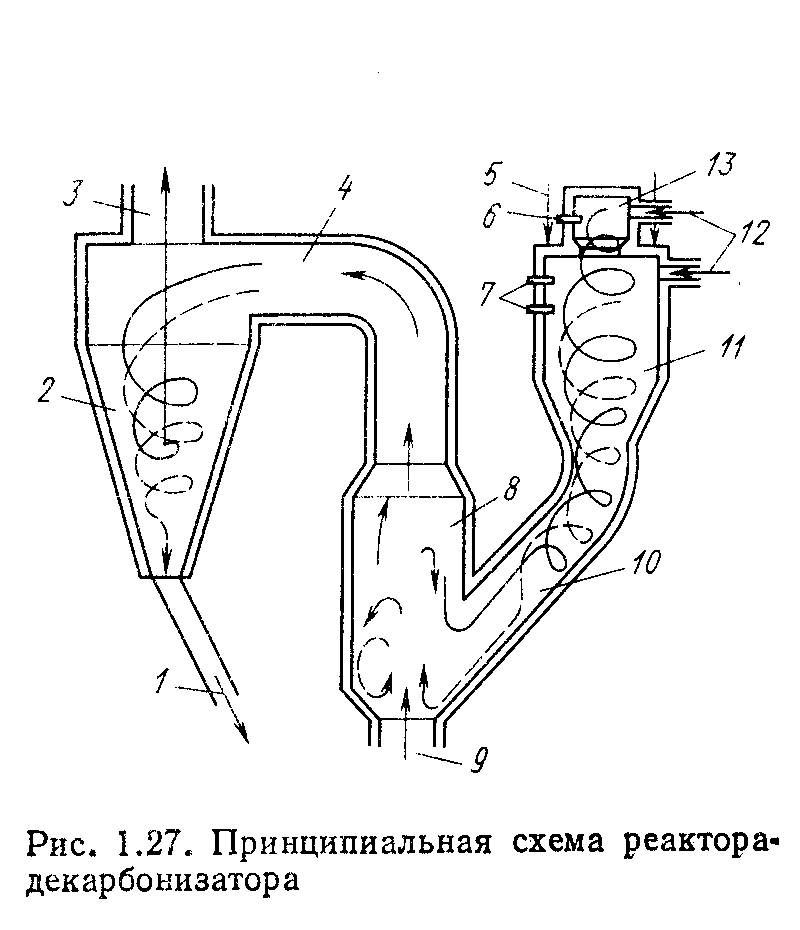

Рис. 1.27. Принципиальная схема реактора-декарбонизатора

Реакторы-декарбонизаторы. Реактор-декарбонизатор является составной частью печного агрегата и предназначен обеспечивать высокую степень декарбонизации сырьевой смеси перед поступлением ее в печь.

Декарбонизация происходит при температурах 1200—1300 К путем интенсивного нагрева сырьевой муки во взвешенном состоянии в вихревой камере 11 (рис. 1.27), куда она, уже предварительно нагретая примерно до 1000 К, поступает по течкам 5 из циклонов второй ступени циклонного теплообменника. В вихревую камеру 11 также подается топливо — мазут или газ через форсунки или горелки 7. По тангенциально расположенным патрубкам 12 подводится нагретый воздух из охладителя клинкера.

Смонтированная на вихревой камере вихревая горелка 13 является запальным устройством. В нее в небольших количествах вводится топливо через вертикально расположенную форсунку или горелку 6, а также нагретый воздух из охладителя клинкера.

Подготовленная горячая пылегазовая смесь температурой 1200—1300 К из вихревой камеры по наклонному газоходу 10 направляется в смесительную камеру 8, где смешивается с горячими газами, выходящими по газоходу 9 из вращающейся печи. Образовавшаяся смесь температурой 1150—1200 К подается по газоходу 4 в циклон 2 первой ступени. В нижней части смесительной камеры 8 имеется приводное пережимное устройство, которое с помощью подвижных шиберов регулирует площадь сечения пережима для обеспечения оптимальных условий работы системы в различных условиях. Сырьевая мука температурой примерно 1100—1130 К, уловленная в циклонах 2 первой ступени, по течкам ссыпается в загрузочную головку и затем по лотку 1 направляется в печь. Очищенные газы выходят через патрубок 3. Реактор-декарбонизатор, как и элементы циклонного теплообменника, внутри облицован жаростойким бетоном, огнеупорным кирпичом или сочетанием этих материалов.

ОХЛАДИТЕЛИ КЛИНКЕРА

Стоимость топлива, затрачиваемого на обжиг, в цементной промышленности составляет примерно 35 % себестоимости 1 т клинкера. Важное значение имеет экономия топлива и в том числе экономия путем максимального использования теплоты выходящего из печи горячего клинкера.

Для охлаждения клинкера и максимального использования его теплоты широкое применение нашли слоевые колосниковые охладители, обладающие высокой производительностью, эффективным теплообменом между охлаждаемым клинкером и охлаждающим воздухом, высоким теплотехническим КПД, что позволяет значительно уменьшить расход теплоты на обжиг и снизить себестоимость продукции.

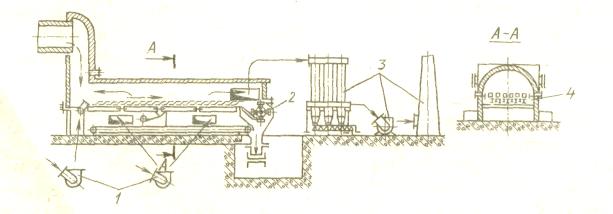

В охладителе клинкера переталкивающего типа (рис. 1.28) горячий клинкер из вращающейся печи сбрасывается на подвижную колосниковую решетку 4, являющуюся основным рабочим органом охладителя. Под решетку вентиляторами / подводится охлаждающий воздух. Проходя через слой раскаленного клинкера, воздух нагревается и поступает в печь для поддержания горения топлива, а излишки горячего воздуха после очистки в аспирационной установке 3 сбрасываются в атмосферу. Для дробления крупных кусков клинкера в конце решетки установлена молотковая дробилка 2.

Рис.1.8. Принципиальная схема охладителей клинкера переталкивающего типа

По такой схеме созданы колосниковые охладители всех типов, различия между ними заключаются лишь в способе перемещения охлаждаемого клинкера на колосниковой решетке, чем и предопределяются их различные конструктивные исполнения: переталкивающего типа, инерционные, вращающиеся, о конвейерной решеткой, цепные, гравитационные и др. В цементной промышленности применяют также барабанные и рекуператорные охладители.

Колосниковые охладители «Волга» переталкивающего типа с горизонтальным возвратно-поступательным движением колосников. Колосниковые охладители типа «Волга» аналогичны по принципу действия и различаются лишь конструктивным оформлением отдельных узлов и деталей. Технические характеристики охладителя «Волга» производительностью 25—125 т/ч приведены в табл. 1.7.

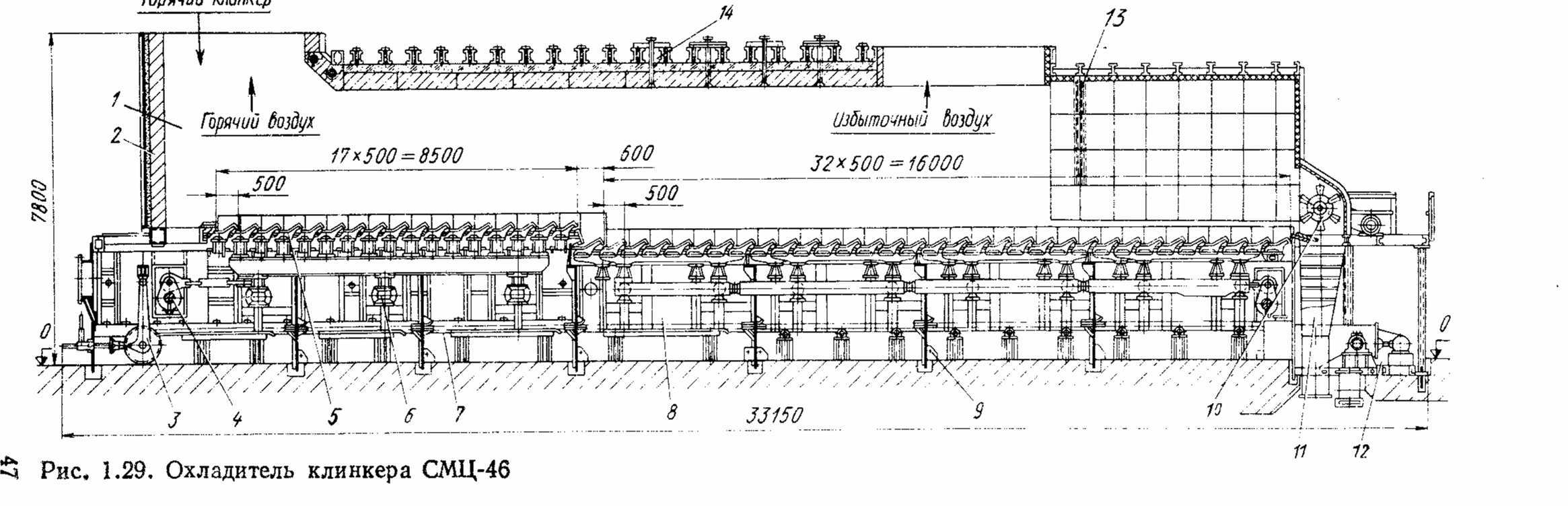

Работа охладителя происходит по следующей схеме: обожженный клинкер из вращающейся печи сбрасывается в загрузочную шахту 1 охладителя и затем на колосниковую решетку 5 (рис. 1.29), настил которой состоит из набора чередующихся между собой подвижных и неподвижных колосников из жаропрочной стали 12Х18Н12Т.

К олосники

закреплены на несущей системе подвижных

и неподвижных подколосниковых балок.

Охлаждаемый клинкер в результате

возвратно-цоступательного движения

подвижных колосников.

олосники

закреплены на несущей системе подвижных

и неподвижных подколосниковых балок.

Охлаждаемый клинкер в результате

возвратно-цоступательного движения

подвижных колосников.

Рис. 1.29. Охладитель клинкера СМЦ-46.

1.7 Техническая характеристика охладителей клинкера типа «Волга»

Показатель |

СМЦ-407 |

СМЦ-408.1 |

СМЦ-409.1 |

СМЦ-410.1 |

СМЦ-176 |

СМЦ-83.2 |

СМЦ-46 |

Производительность по клинкеру, т/ч Тем-ра клинкера, К: На входе в охладитель, не более На выходе из охладителя Размеры колосниковой решетки, м: Длина Ширина Площадь решетки, м2 Частота перемещения передвижных колосников, ход/мин Ход подвижных колосников, мм Удельный расход: Охлаждающего воздуха, м3/кг Электроэнергии на охлаждение клинкера, кВт∙ч/т Масса, т |

25

1550

370

12,6 2,52 30

6-12

150

2,5-3,5

8-12 125 |

35

1550

370

16,6 2,52 42

6-12

150

2,5-3,5

8-12 160 |

50

1550

370

16,6 3,36 56

8-16

150

2,5-3,5

8-12 190 |

75

1550

370

16,6 4,2 69,7

8-16

150

2,5-3,5

8-12 245 |

100

1550

370

24,6 5,04 124

10-20

150

2,5-3,5

7-11 370 |

125

1550

370

26,6 5,88 152,8

10-20

150

2,5-3,5

7-11 490 |

125

1550

370

25,10 5,46 137,0

10-20

150

2,5-3,5

7-11 440 |