- •Лекция 21 - 23

- •Раздел III. Производство сварных труб

- •Глава 8. Процессы и оборудование для подготовки и формовки трубной заготовки

- •8.1. Структура технологического процесса и характеристика способов производства сварных труб

- •8.3. Процессы формовки трубной заготовки

- •Глава 9. Способы и оборудование для сварки труб

- •9.1. Способы и оборудование для сварки труб малого и среднего диаметров

- •V от толщины стенки трубы s при мощности сварочного трансформатора, кВт:

- •9.2. Технологические особенности сварки труб большого диаметра

8.3. Процессы формовки трубной заготовки

Одной из основных операций всех технологических процессов производства сварных труб является формовка трубной заготовки - сворачивание плоской заготовки (листа, ленты, штрипса) в цилиндрическую трубную. Процесс формовки заготовки требует по сравнению с прошивкой (основной операцией в производстве бесшовных труб) значительно меньших энергозатрат, что определяет экономичность производства сварных труб.

Формовка трубной заготовки может осуществляться при обычных температурах металла и с предварительным нагревом. В соответствии с этим различают холодную и горячую формовку. Холодая применяется во всех процессах электросварки труб; горячая - при печной сварке труб.

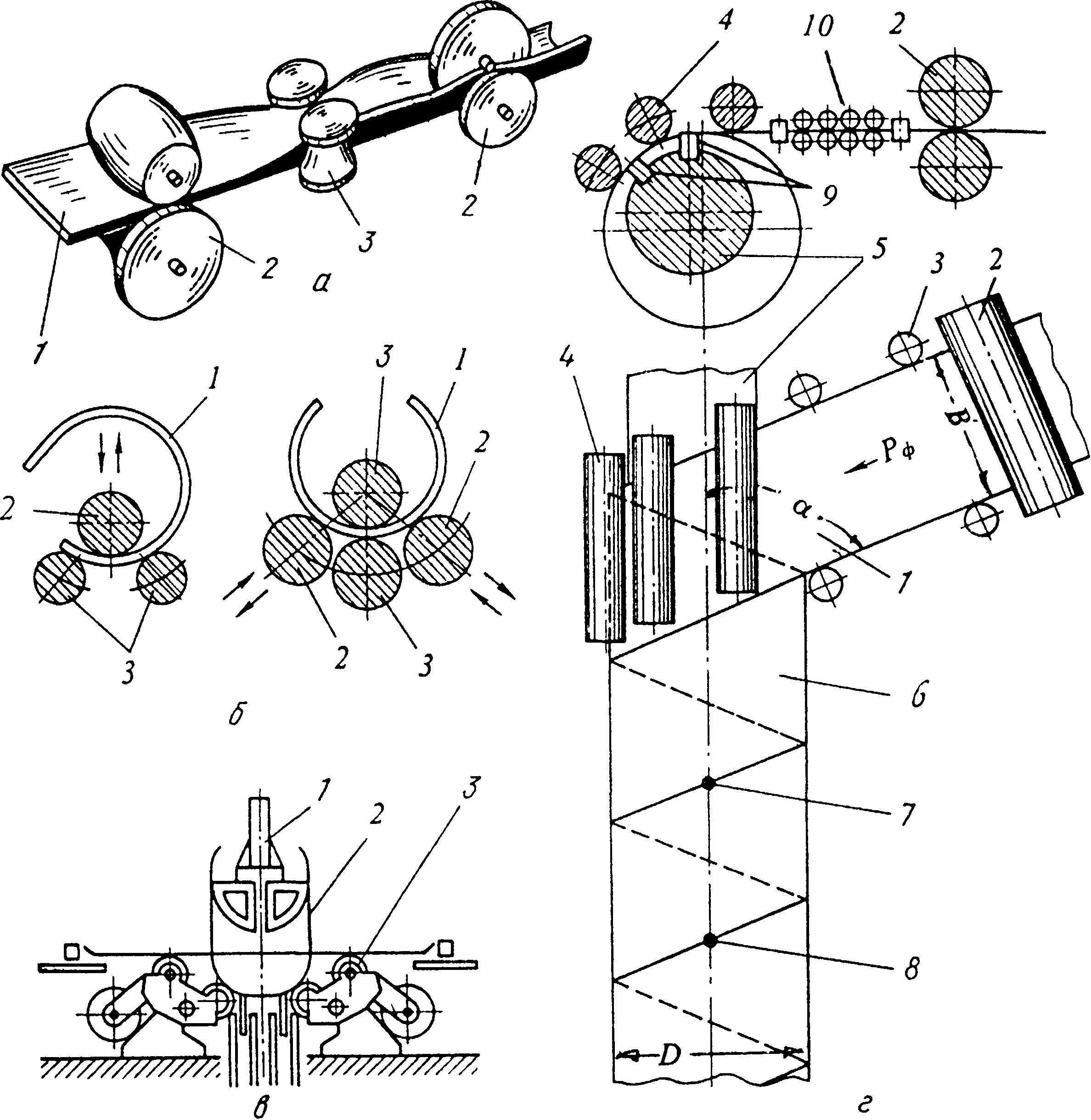

Холодная формовка заготовки может производиться с образованием щели между свариваемыми кромками по образующей (обычная формовка) или по спирали (спиральная формовка). В зависимости от размеров и назначения заготовки и труб, применяемого метода сварки для обычной холодной формовки (с продольной щелью между кромками) может применяться различное оборудование: гибочные вальцы, прессы и непрерывные валковые станы (рис. 8.3).

Рис. 8.3. Схемы различных способов формовки труб:

а - валковая формовка труб (1 - формуемая полоса, 2 - валки горизонтальной клети, 3 - валки вертикальной клети); б - формовка труб в трехвалковых и четырехвалковых вальцах (1 - формуемый лист, 2 - подвижной валок; 3 - неподвижный валок); в - формовка труб в прессах (1 - верхняя траверса с пуансоном, 2 - формуемый лист, 3 - нижняя траверса с постелью); г - формовка труб со спиральным швом (1 - формуемая полоса, 2 - задающее устройство, 3 - направляющие ролики - вертикальные и горизонтальные; 4 - валки формовочного устройства, 5 - оправка, 6 - сформованная труба, 7,8- точки приложения соответственно наружного и внутреннего сварочных швов)

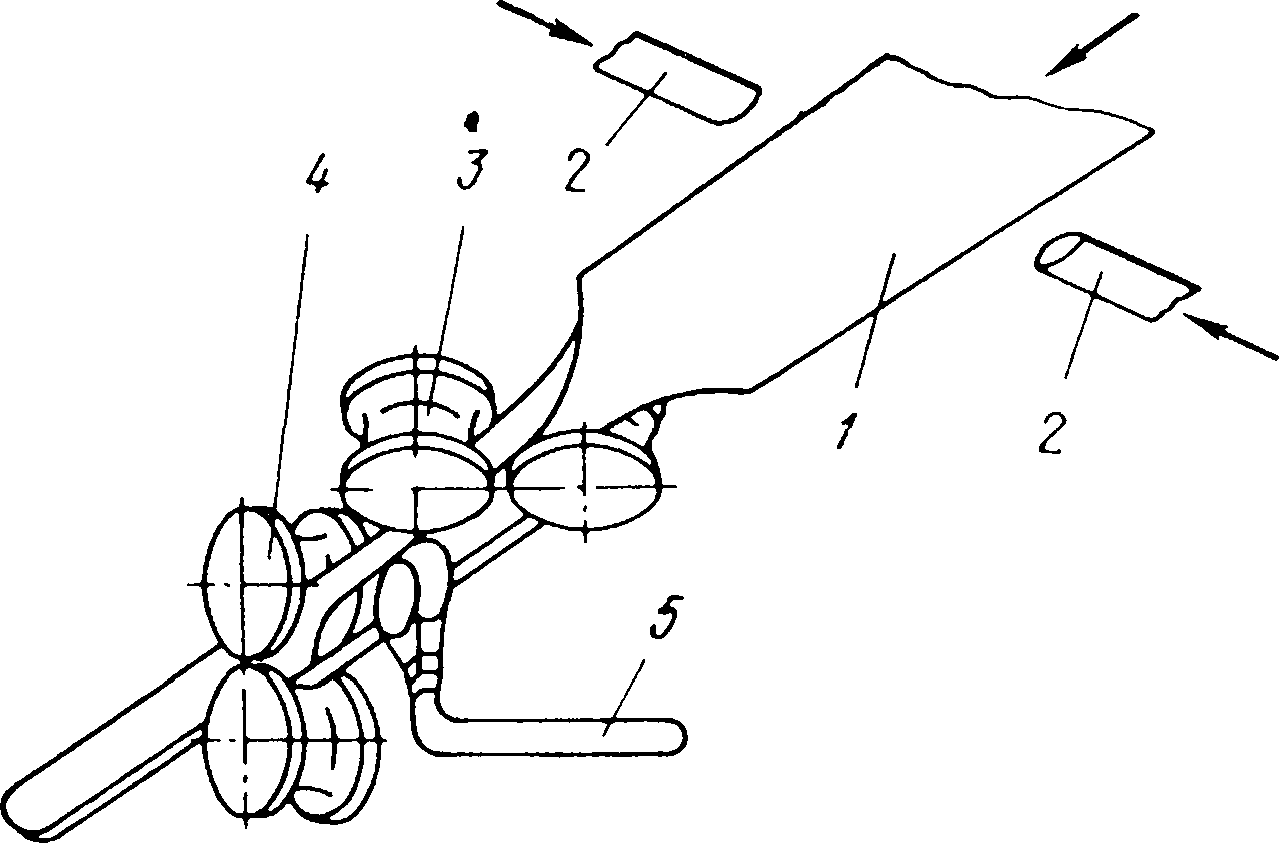

Формовка в горячем состоянии применяется при непрерывной печной сварке труб, и производят ее в приводных валках. В результате высокой пластичности нагретого металла формовка возможна в двух парах валков с малой длиной очага формовки (рис. 8.4).

Рис. 8.4. Схема формовки трубной заготовки в горячем состоянии:

1 - штрипс; 2 - сопла для первичной обдувки кромок воздухом; 3 - первая (формующая) пара вертикальных валков; 4 - вторая горизонтальная (сварочная) пара валков; 5 - сопло для вторичной обдувки кромок

В первой формовочной клети с вертикальными валками нагретый штрипс сворачивается на 200 - 280°. Во второй (сварочной) клети с горизонтальными валками штрипс сворачивается до соприкосновения кромок, которые сдавливаются с относительным обжатием 2 - 13% и свариваются.

Таким образом, формовка и сварка трубы осуществляются при прохождении нагретого штрипса через формовочно-сварочный узел, состоящий из двух вертикальных и двух горизонтальных валков.

За формовочно-сварочным узлом устанавливают четыре пары валков с круглыми и овальными калибрами, которые обеспечивают создание усилия, необходимого для протаскивания штрипса через печь и формовочный калибр, а также служат для редуцирования трубы с целью повышения качества шва и увеличения производительности.

При выборе обжатия в сварочном калибре необходимо учитывать тонкостенность труб и связанную с ней возможную потерю устойчивости трубы в калибре. Рекомендуется следующая зависимость предельного относительного обжатия по диаметру (𝜀 = Δd/d) при d/Sш < 30:

![]()

где d - диаметр сварочного калибра или начальный диаметр трубы после свертки штрипса; Δd - обжатие по диаметру в сварочном калибре; Sш - толщина штрипса.

При обжатии выше определенного значения нарушаются нормальные условия доформовки штрипса и происходит частичная потеря кромками устойчивости, что приводит к ухудшению качества

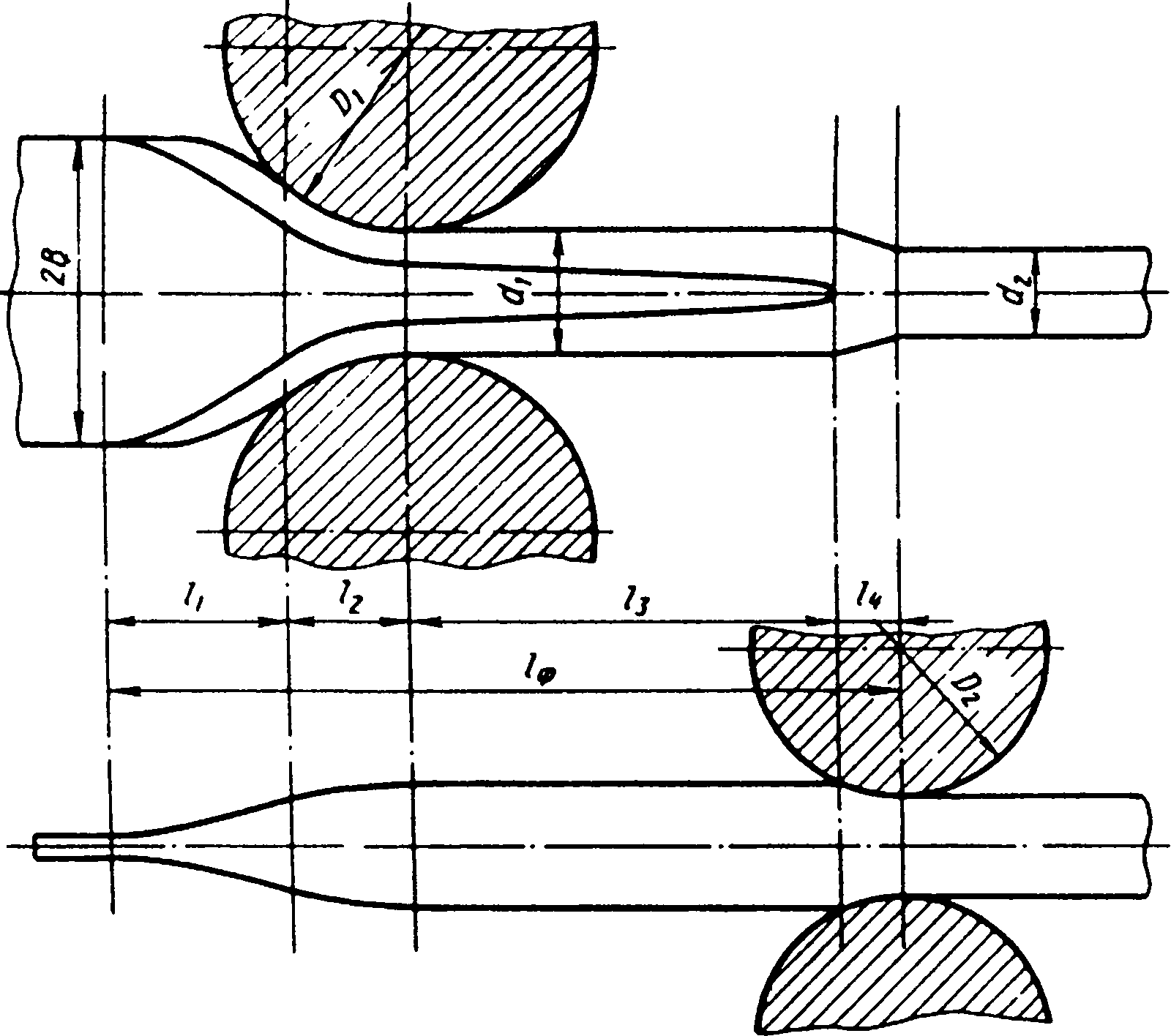

Рассматривая процесс горячей формовки, можно выделить четыре очага формовки (рис. 8.5): внеконтактную до входа штрипса в валки первой клети l1; контактную в первой клети l2; внеконтактную между двумя клетями l3; контактную (до соприкосновения кромок) во второй клети l4.

Рис.

8.5.

Схема очага деформации при горячей

валковой

формовке

Растягивающие напряжения в кромках приводят к деформации относительного удлинения, которое достигает наибольшей величины на втором участке очага формовки и составляет 2% при общем относительном удлинении кромок в очаге не более 2,3 - 5%. В первой (формовочной) клети угол сворачивания при малых межклетевых расстояниях составляет 270 - 280°, а при больших - 200 - 220°.

Относительное удлинение кромок можно определить из выражения:

где SД - длина вертикальной проекции дуги, которая описывает точка на кромке SД = 1,27В; В - ширина штрипса; L - длина участка, на котором определяют относительное удлинение кромок.

Длину зоны контактной формовки l2 и длину зоны внеконтактной формовки l3 определяют размерами валков и расстоянием между клетями. Длина зоны l1 внеконтактной деформации штрипса толщиной S определяется формулой

![]()

Холодную формовку трубной заготовки осуществляют гибкой на вальцах, прессах и непрерывных валковых станах (см. рис. 8.3).

Формовку в вальцах осуществляют при производстве дуговой сваркой под слоем флюса сравнительно коротких труб (длиной 6 - 9 м) большого диаметра (более 426 мм) из листов. При гибке в вальцах лист изгибается между тремя или четырьмя валками. В трехвалковых вальцах верхний валок имеет больший (в 1,5 раза) диаметр, чем нижние валки. Его установкой относительно нижних валков регулируется диаметр формуемой заготовки; диаметр верхнего валка определяет минимальный диаметр формуемой заготовки. Лист изгибается в вальцах последовательно несколько раз до получения заданной формы.

При формовке в трехвалковых вальцах практически невозможно получать заготовку строго цилиндрической формы, так как края листа на участке, равном половине расстояния между холостыми, остаются прямолинейными. При формовке в четырехвалковых вальцах за счет соответствующей установки крайних холостых валков получают заготовку более правильной формы. Для улучшения геометрической формы трубной заготовки применяют также предварительную формовку краев заготовки на валковом формовочном стане или прессе или, наоборот, последующую до-формовку плоских участков на валковом стане.

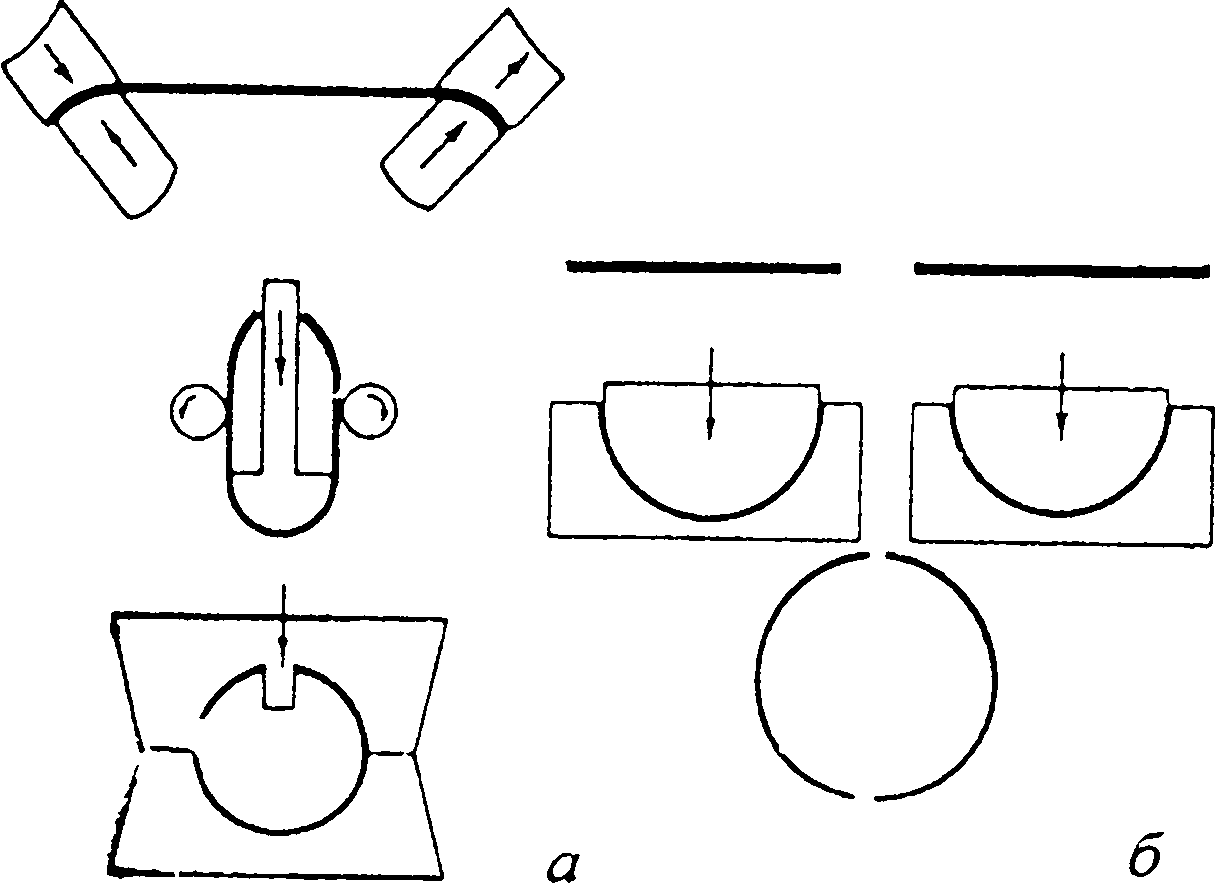

Формовку трубной заготовки на гидравлических прессах применяют главным образом при массовом производстве труб большого диаметра (более 426 мм) из листов дуговой сваркой под слоем флюса. Формовка может производиться как в одну цилиндрическую заготовку, так и в две полуцилиндрические заготовки при сварке труб из двух листов (рис. 8.6).

Формовка в валковых станах применяется при производстве прямошовных и спиральношовных сварных труб различных типоразмеров.

При производстве спиральношовных труб трубную заготовку (лист) формуют путем пластического изгиба полосы в плоскости, положенной под некоторым углом 𝛼 к продольной оси листа (см. рис. 8.3, г).

В jiDT'

Рис.

8.6. Последовательность

технологических

операций при формовке трубной заготовки

на прессах при производстве труб с

одним

(а)

и

двумя (б)

прямыми

швами и на

С-образных прессах (в, г):

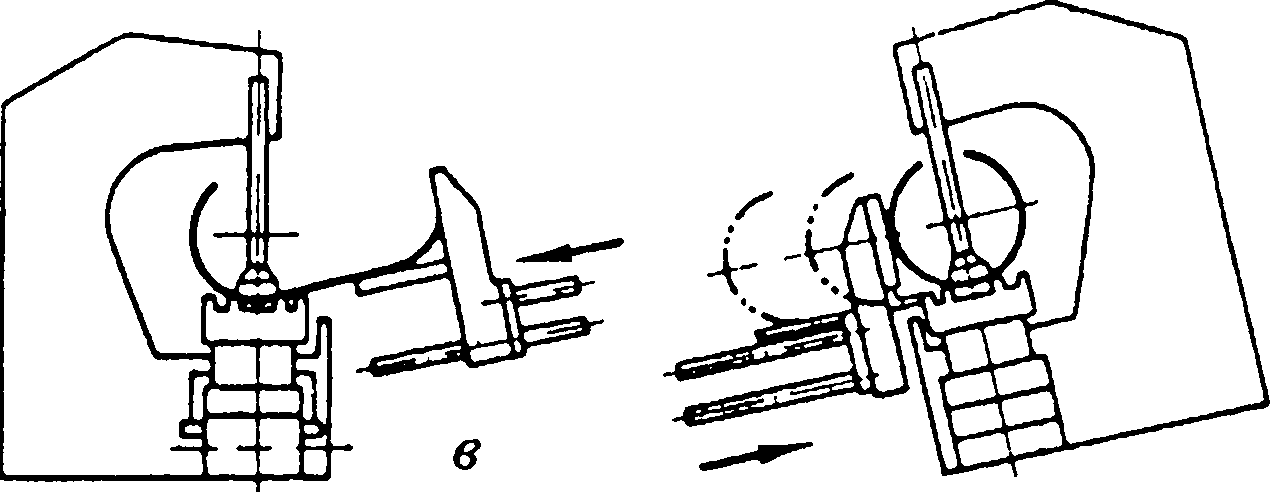

в - на

первом

прессе, г-на

втором прессе

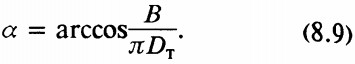

Ширина полосы, спирально свернутой в трубу с периметром L, равна

.

Угол

подъема

спирали, называемый

углом формовки, определяется

по формуле:

.

Угол

подъема

спирали, называемый

углом формовки, определяется

по формуле:

Таким образом, из полосы шириной В можно получить трубы различного диаметра, свертывая ее в спираль под различными углами 𝛼. От выбора угла формовки при производстве спиральношовных труб существенно зависят прочностные свойства и технико-экономические показатели. Оптимальный угол формовки находится в диапазоне 𝛼 = 40 – 66°, т.е. при отношениях ширины полосы к диаметру трубы в пределах 2,35 - 1,25.

При производстве труб большого диаметра иногда применяют формовку заготовки не на прессовом оборудовании, а на специальных формовочных станах - формовка на непрерывном формовочном стане. С применением непрерывной валковой формовки работают некоторые ТЭСА для производства прямошовных сварных труб большого диаметра на Харцизском трубном заводе (Украина), в США и Японии.

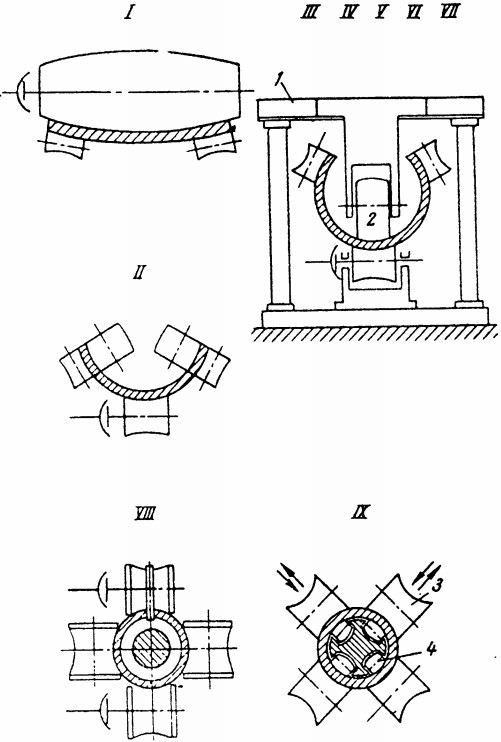

На рис. 8.7 показана схема валковой формовки листовой заготовки в трубу большого диаметра, применяемая на заводе фирмы "Сумитомо киндзок коге" в г. Вакаяма (Япония). В качестве исходной заготовки применяют листы толщиной 6-152 мм, шириной до 4050 мм, длиной до 20 м и максимальным весом до 18 т-Формовку таких листов производят на девятиклетевом формовочном стане. Клети I и II находятся в одном комплексе. Кромки сформованной в клетях I - VII заготовки свариваются между VII и IX клетями токами радиочастотной частоты (450 тыс. Гц) контактным способом со скоростью до 10 м/мин.

По данным фирмы применение такого способа формовки позволяет изготовлять трубы любой длины и значительно упростить сварку шва под слоем флюса двухдуговыми головками со скоростью 2 м/мин.

Рис.

8.7. Схема валковой формовки трубной

заготовки

на заводе "Сумитомо киндзок коге"

(Япония):

I

- IX

- номера

клетей; 1

- траверса,

общая для клетей III-VII;

2 - ролик

с длиной бочки, постоянно

уменьшающейся по клетям; 3

- шовосжимающие

ролики;

4 - ролики

оправки

Последовательность операций формовки на непрерывных валковых станах определяется выбранными условиями изгиба полосы, обеспечивающими технологичность процесса и минимальные напряжения в полосе.

В первых формовочных клетях применяют калибры открытого, последних - закрытого типа. Верхние валки клетей с закрытыми калибрами имеют направляющие шайбы, которые удерживают трубную заготовку от проворачивания и обеспечивают правильное ее вхождение в сварочную клеть.

При формовке трубной заготовки на непрерывных валковых станах в отличие от формовки на прессах или в вальцах деформирующий инструмент формует лишь участок полосы определенной длины, следовательно, неизбежно наличие переходной зоны от одного профиля к другому. В этом случае всегда имеет место неравномерная деформация продольных элементов полосы, причем элементы, находящиеся у кромок, испытывают максимальное растяжение. Неравномерность деформации продольных элементов уменьшается с увеличением длины переходной зоны, а отсутствовать может лишь при бесконечной длине зоны деформации.

Относительное удлинение кромок полосы в результате растяжения при формовке зависит от калибровки валков, числа рабочих клетей и расстояния между ними. Рассматривая формовку полосы как непрерывный процесс, когда длина очага деформации равна длине формовочного стана, Б. Д. Жуковский предложил определять относительное удлинение кромок по формуле:

где LП - длина проекции кромки на вертикальную ось; LС - длина формовочного стана.

После несложных преобразований:

![]()

где LП = 2,25DT, когда линия формовки совпадает с дном трубы. Тогда

![]()

Если при формовке исходить из условия деформации кромок в упругих пределах, то для сталей 10 должно быть принято 𝛿 = 0,1%, а для среднеуглеродистых сталей 𝛿 = 0,3%.

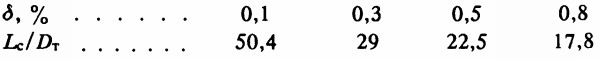

В зависимости от допускаемого относительного удлинения кромок длина формовочного стана изменяется в следующих пределах:

При расчетах рекомендуется принимать длину формовочного стана (по Б. Д. Жуковскому), равную Lc = (40 - 50)DT макс.

Значительное относительное удлинение кромок в формовочных клетях допустимо потому, что последующая деформация ленты в закрытых калибрах позволяет устранять образовавшиеся в первых клетях гофры.

Число формовочных клетей N определяется конструкцией стана и наименьшим расстоянием LK между клетями: N = LС /lK.

На практике для труб средних и особенно больших размеров длину формовочного стана и число клетей принимают меньшими, чем получается по приведенным формулам.

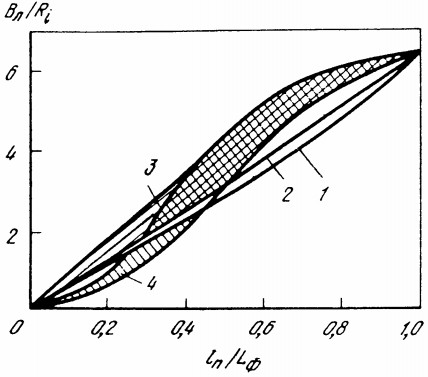

На рис. 8.8 приведены кривые для определения оптимальных радиусов сворачивания полосы в зависимости от отношения lП /LФ (lП - расстояние от начала очага формовки до данной формовочной клети; LФ - расстояние от вертикальной плоскости, пересекающей ленту в точках, где начинается деформация, до вертикальной плоскости, где процесс формовки закончен). Б. Д. Жуковский предложил формулу и кривую распределения деформации по клетям (кривая 1 на рис. 8.8).

Рис. 8.8.

Кривые радиусов сворачивания полосы:

1 - по

данным П. Т. Емельяненко и Б. Д. Жуковского;

2 – по данным Ю.М. Матвеева и Я.Л. Ваткина;

3 – по экспериментальным данным для

труб с обычным отношением толщины

стенки к диаметру; 4

- для

тонкостенных труб из углеродистой

стали и обычных из легированных

сталей

![]()

гда п - порядковый номер первой клети с шовнаправляющей шайбой; i - порядковый номер данной клети; RT - радиус трубы.

Центральный угол определяется по формуле

![]()

При помощи приведенных кривых можно рассчитать оптимальную калибровку валков, обеспечивающую минимальное относительное удлинение кромок.

В последние годы разработаны новые способы формовки, частично или полностью устраняющие недостатки, связанные с неравномерным распределением продольных деформаций по длине формуемой полосы. Это достигается при помощи изгиба нейтрального сечения формуемой трубной заготовки, который достигается специальной установкой клетей формовочного стана.

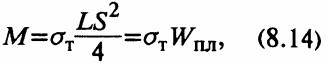

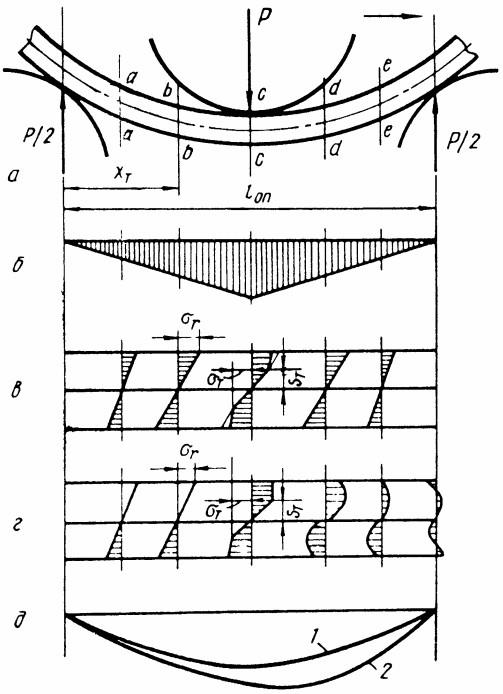

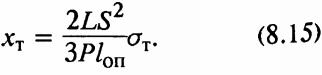

Ю.М. Матвеевым разработан метод аналитического расчета и моментов, возникающих при различных способах формовки. Суть метода базируется на представлении процесса формовки как изгиба листа, находящегося на двух опорах, сосредоточенной нагрузкой (рис. 8.9). Когда лист неподвижен, его пластическая деформация начинается при достижении изгибающим моментом величины

где L, S - длина и толщина формуемой заготовки; σт - предел текучести материала; Wпл - момент сопротивления пластическому изгибу.

Рис. 8.9. Схема изгиба листа при формовке (Ю.М. Матвеев):

а - схема действующих сил; б - эпюра моментов; в - распределение напряжений при неподвижном листе; г - распределение напряжений при движущемся листе; д - изменение радиуса изгиба при неподвижном (7) и движущемся (2) листе

Пластическая деформация начинается в точке соприкосновения металла с верхним валком. У нижних валков пластическая деформация в листе не возникает.

Участки, где пластическая деформация отсутствует, определяются по формуле:

Радиус кривизны рт изгибаемого листа в сечении, соответствующем началу пластической деформации (хТ):

рТ = S(E/𝜎T).

На участках изгибаемого листа, расположенных от нижних роликов на расстоянии меньшем хТ, пластическая деформация отсутствует, а остальные деформации имеют место только на участке длиной менее (lоп - 2хТ).

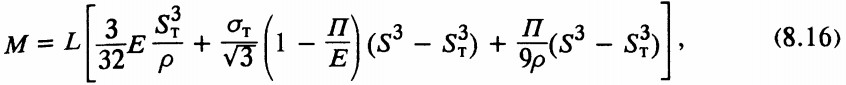

Распределение напряжений по толщине изгибаемого листа на участке упруго-пластического изгиба таково, что на расстоянии ST по обе стороны оси листа происходит упругая деформация, а от ST по наружной и внутренней поверхности - пластическая деформация (см. рис. 8.9, в). На границе зон упругой и пластической деформации напряжения равны пределу текучести металла:

![]()

где р - радиус изгибаемой заготовки в рассматриваемом сечении. Изгибающий момент в любом сечении

Из

этого равенства определяется радиус

кривизны в любом сечении

на участке упруго-пластической деформации.

После окончания

изгиба радиус р

увеличивается

вследствие пружинения металла.

Остаточный радиус R

на

основании теоремы А. А. Ильюшина о

разгрузке

равен:

Из

этого равенства определяется радиус

кривизны в любом сечении

на участке упруго-пластической деформации.

После окончания

изгиба радиус р

увеличивается

вследствие пружинения металла.

Остаточный радиус R

на

основании теоремы А. А. Ильюшина о

разгрузке

равен:

![]()

При движении листа в сечениях опор (нижних валков) возникают различные деформации:

в сечении а – а

![]()

в сечении е – е

![]()

где Ма - момент в сечении а - а; М - максимальный момент в сечении е - е; Мd - момент в сечении d-d.

Кривизна листа достигает максимума в середине расстояния между нижними валками (см. рис. 8.9, д) и постепенно уменьшается, сохраняя значительную величину у второй опоры. При отсутствии упрочнения изгибающий момент от действия внутренних сил для очага деформации:

Усредненный изгибающий момент внешних сил:

![]()

где bН - ширина полосы.

Полагая, что усредненный изгибающий момент сил, действующих со стороны валков, равен моменту внутренних сил сопротивления металла изгибу на участке очага деформации lД, значение средней величины усилия формоизменения будет равно:

![]()

Принимая, что усилие Рср приложено посередине длины очага деформации, крутящий момент для двух валков будет определяться:

![]()

Значение длины очага деформации определяется из геометрических соотношений и соответствует расстоянию от момента встречи металла с валками до линии центров валков

где rН – радиус калибра нижнего валка.

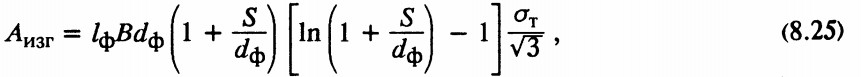

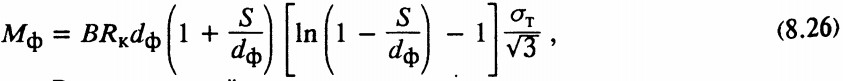

и энергосиловые параметры горячей формовки полосы в валках первой клети:

- удельная механическая работа, затрачиваемая на изгиб,

где lф - расстояние от начала формовки до оси валков первой клети;

lф = l1 + l2 ; dф - диаметр калибра; σт - предел текучести металла;

- крутящий момент в первой клети

где RK - катающий радиус.

Полное усилие и давление металла на валки определяются использованием общих закономерностей прокатки труб в круглых калибрах, изложенных в гл. 4.