- •Розділ 1 технологічна частина

- •1.1 Виробнича програма термічної ділянки

- •1.2 Розробка технологічного процесу термообробки деталі «Вісь»

- •1.2.1 Аналіз деталі

- •1.2.2 Вибір і характеристика обраного матеріалу для виготовлення деталі вісь

- •1.3 Маршрутна технологія виготовления деталі «Вісь»

- •1.4 Технологічний процес термічної обробки осі

- •1.4.1 Вибір температурного режима

- •1.4.2 Визначення часу для нагріву та витримки в процесі термообробтки

- •1.4.3 Вибір швидкості охолодження

- •1.4.4 Структурні перетворення в процесі термообробтки

- •1.5 Контроль технологічних режимів і якості

- •1.5.1 Вхідний контроль якості металу

- •Контроль геометричних розмірів

- •Контроль поверхні

- •Контроль хімічного складу

- •Контроль макро – і мікроструктури та неметалевих включень.

- •1.5.2 Визначення механічних властивостей

- •1.5.3 Проведення ультразвукового неруйнівного контролю

- •1.5.4 Контроль зміцненого шару

- •1.5.5 Магнітопорошковий неруйнівний контроль

- •1.6 Розрахунок трудомісткості термообробки чернової осі

1.3 Маршрутна технологія виготовления деталі «Вісь»

При розробці технологічного процесу виготовлення деталей складається маршрутна технологія, тобто схема проходження деталі по цехах і здійснювальні в них операції.

1. Відрізка заготовки від прокату квадратного перетину - заготівельна ділянка;

2. Нагрівання заготовки під ковку - ковальсько-пресовий цех;

3. Отримання поковки - ковальсько-пресовий цех;

4. Термічна обробка (відпал нормалізаційний) - термічна ділянка ковальсько-пресового цеху;

5. Контроль механічних випробувань, мікроструктури, макроструктури - заводська лабораторія;

6. Ультразвуковий контроль (УЗК) на прозвучування - термічна ділянка;

7. Попередня (чорнова) механічна обробка - механічний цех;

8. Остаточна (чистова) механічна обробка - механічний цех;

9. Накатування роликами - механічний цех;

10. Визначення внутрішніх дефектів методом УЗК в подовжньому і радіальному напрямках; визначення поверхневих дефектів методом магніто-порошкового контролю (МПК) - механічний цех;

11. Контроль якості накатування поверхні осі - заводська лабораторія.

1.4 Технологічний процес термічної обробки осі

Технологічний процес термічної обробки осі полягає лише в проведенні однієї операції - нормалізаційному відпалі.

Відпал нормалізаційний (нормалізація) доевтектоїдних сталей полягає в нагріванні до температури, що перевищує точку АС3 на 40-50ºС, в витримці для прогріву садки і завершення фазових перетворень і охолодженні на повітрі. Нормалізація викликає повну фазову перекристалізацію сталі і усуває неоднорідність структури. Прискорене в порівнянні з віпалом охолодження обумовлює дещо більше переохолодження аустеніту. Тому при нормалізації виходить більш тонка будова евтектоіда (тонкий перліт або сорбіт) і більш дрібне евтектоїдне зерно. Таким чином, міцність сталі після нормалізації повинна бути більше, ніж міцність після відпалу.

1.4.1 Вибір температурного режима

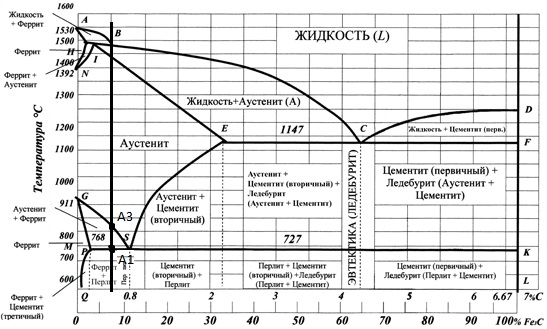

Для проведенния нормализаційного відпалу необхідно нагріти заготівку на 30-50ºС вище точки А3.(рис 1.2).

tнаг = А3+40º С = 820+40 = 860ºС

Рис. 1.2 Діаграма стану залізо-вуглець

1.4.2 Визначення часу для нагріву та витримки в процесі термообробтки

Відпал проводимо при температурі 860 ± 10ºС нагрів 3 - 3,5 години в камерній газовій печі з висувним подом, витримка 5 – 6 годин. За цей час проходять всі фазові перетворення і перекристалізація сталі.

τн = 0,1 * 250 * 2 * 2 * 2 = 200 мин.

τв = 1 * 250 = 250 мин.

τобщ = 200 + 250 = 450 мин. = 8 час.

1.4.3 Вибір швидкості охолодження

Сам процес нормалізації має на увазі охолодження деталей на спокійному повітрі, без застосування додаткових охолоджуючих пристроїв і при відсутності протягів. Охолодження проводять до температури навколишнього середовища - 20 ... 30 º С.

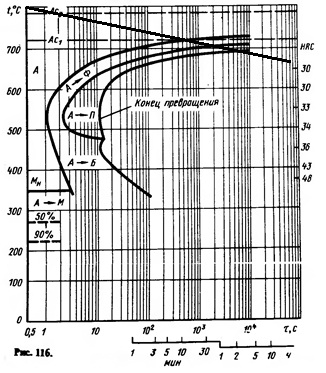

Швидкість охолодження Vохл становить 150 -200 º С / ч, рис.1.3.

Рис.1.3 Діаграма ізотермічного розпада аустеніта сталі ОС

Рис. 1.4 Режим термічної обробтки осей зі сталі ОС