- •Часть II: Технология производства строительных работ

- •Часть III: Технология и организация работ по сооружениям природоохранного обустройства территории

- •1 Производство земляных работ 11

- •2 Производство бетонных и железобетонных работ 104

- •3 Монтажные и специальные работы 175

- •Предисловие

- •Основные понятия

- •1 Производство земляных работ

- •2Общие сведения о земляных работах и земляных сооружениях

- •Сооружений

- •3Основные вопросы, решаемые при проектировании земляных работ

- •3.1Порядок решения вопросов

- •3.2Способы производства земляных работ

- •3.3Определение объемов земляных работ и составление баланса грунтовых масс

- •4Механический способ производства земляных работ

- •4.1Основные понятия, связанные с разработкой грунта одноковшевыми экскаваторами

- •4.2Разработка грунта рабочим оборудованием драглайн

- •4.3Разработка грунта рабочим оборудованием прямая лопата

- •4.4Разработка грунта рабочим оборудованием обратная лопата

- •4.5Разработка грунта рабочим оборудованием грейфер

- •4.6Разработка грунта многоковшовыми экскаваторами

- •4.7Разработка грунта бульдозерами

- •4.8Разработка грунта скреперами

- •4.9Разработка грунта грейдерами

- •4.10Транспортировка и укладка грунта в насыпи

- •5Гидравлический (гидромеханический) способ производства земляных работ

- •6Взрывной способ производства земляных работ

- •7Производство земляных работ в зимних условиях

- •Методов разработки мерзлых грунтов (по данным ю.К. Тарновского).

- •8Комплексная механизация земляных работ

- •9 Особенности контроля качества, охраны природы и техники безопасности при земляных работах

- •2 Производство бетонных и железобетонных работ

- •10Общие сведения о бетонных работах, основные технологические процессы

- •2Исходные материалы

- •3Приготовление бетонных смесей

- •4Транспортировка и укладка бетонной смеси

- •5Опалубочные работы

- •6 Арматурные работы

- •7 Изготовление сборных железобетонных (бетонных) изделий

- •8Производство бетонных и железобетонных работ в зимнее время

- •9Контроль качества работ, устранение дефектов, техника безопасности и защита окружающей среды

- •3 Монтажные и специальные работы

- •10Монтажные работы

- •10.1 Общие сведения о монтажных работах, их виды, методы

- •10.2 Выбор параметров монтажных машин и монтажно-технологического оборудования

- •10.3Особенности монтажа металлических конструкций и гидромеханического оборудования гидротехнических сооружений

- •10.4 Особенности монтажа бетонных и железобетонных конструкций

- •10.5Техника безопасности и защита окружающей среды при монтажных работах

- •11Специальные работы при строительстве сооружений в сложных грунтовых условиях

- •11.1Свайные работы

- •11.2 Закрепление грунтов

- •11.3 Метод «стена в грунте»

- •11.4 Опускные колодцы

- •12Контроль качества, техника безопасности и защита окружающей среды при специальных работах

- •Строительство сооружений для защиты территорий от затопления и подтопления

- •13Защита территорий от затопления поверхностными водами

- •(СНиП 3.07.03-85*)

- •14Защита территорий от подтопления

- •2 Противооползневые работы

- •3 Строительство селезащитных сооружений

- •4 Работы по реконструкции существующего рельефа

- •5 Работы по обустройству объектов гидрографической сети

- •6 Работы по благоустройству берегов рек и водоемов в городах и зонах отдыха

- •Список рекомендуемой литературы:

2Исходные материалы

Исходные материалы для бетона и железобетона – цемент, песок, щебень, вода, арматурная сталь должны обладать определенными качествами и соответственно удовлетворять требованиям стандартов на эти материалы (на 1.01.04 действовало более двух десятков стандартов на компоненты бетона применительно к различным частным случаям). Целесообразно использовать для бетона по возможности местные материалы, но к оценке их качества следует относиться с особым вниманием.

Щебень и гравий должны быть рассортированы по крупности на фракции. По прочности они должны превосходить бетон не менее чем в 1,5…2 раза. Минимальная прочность щебня или гравия устанавливается в зависимости от вида породы, из которой он получен. Так марка щебня из изверженных пород должна быть не ниже 800, щебня из метаморфических пород – не ниже 600 и осадочных – не ниже 300, гравия и щебня из гравия – не ниже Др16. Содержание более слабых зерен ограничивается (для щебня 15%, для гравия 10%). Содержание пылеватых и глинистых частиц не должно превышать 1…2% по массе. Определенные требования предъявляются и к форме частиц, например, содержание частиц пластинчатой («лещадной») или игловатой формы не должно превышать 35%.

Песок для бетона должен иметь крупность частиц 0,15…5мм, содержание частиц менее 0,15мм (в том числе глинистых) не должно превышать 2…3%. В песках, щебне, гравии ограничивается содержание вредных примесей, ухудшающих качество бетона (сера, гипс, слюда, уголь и проч.).

Кроме общих требований, ГОСТ 26633-91 устанавливает множество дополнительных требований к заполнителям в зависимости от вида строительства (транспортного, гидротехнического и т.д.) с привязкой их к другим условиям применения – требуемой прочности.

Щебень, гравий, песок получают обычно в открытых разработках – карьерах. Карьеры могут быть промышленными, т.е. постоянно действующими крупными предприятиями, обслуживающими множество строек или заводов, и построечными, т.е. временными предприятиями, обслуживающими одну или несколько строек. В зависимости от расположения и условий добычи карьеры разделяют на два вида:

надземные (горные), в которых материал добывается «сухим» способом;

подводные (русловые, пойменные), в которых материал добывается из-под воды.

Для выбора места карьера, его устройства производятся инженерные изыскания, на основе которых разрабатывается проект карьерного хозяйства.

В надземных карьерах основным работам – добыче песка, гравия, щебня предшествуют вскрышные работы, т.е. удаление непригодных грунтов, покрывающих пласт полезной породы. Чаще всего такие работы выполняются бульдозерами или скреперами. Используются также экскаваторы-драглайны, особенно когда отвалы вскрышных пород размещаются в самом карьере (в «выработанном пространстве»).

Разработку песчано-гравийных и песчаных грунтов в надземных карьерах ведут экскаваторами с прямой лопатой, реже гидромониторами с использованием гидравлического транспорта. В подводных карьерах грунт обычно разрабатывается земснарядами рефулерным способом (см. раздел 1.4) с транспортировкой пульпы к потребителю. Используются также грейферы и драглайны, с помощью которых грунт перемещается со дна водоема во временные отвалы на берегу, откуда его грузят экскаваторами на транспортные средства.

Получение щебня и камня в скальных карьерах включает

рыхление скалы взрывным способом (реже камнерезными машинами);

рыхление негабаритных обломков скалы;

переработка камня в щебень.

Камень, не переработанный в щебень, может поставляться на стройки как бутовый (при наличии соответствующего спроса).

Переработка камня в щебень всегда включает операции дробления, сортировки и мойки. В ряде случаев дополнительно проводится обогащение породы (удаление непригодных для бетона каменных материалов), грануляция (придание кускам округлой формы) и дополнительные перечистки (дополнительная сортировка и промывка).

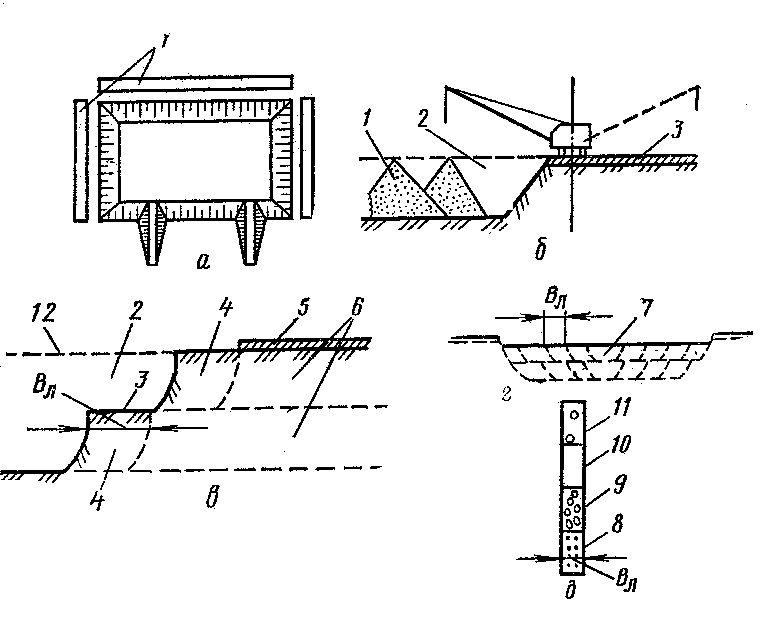

Типичная схема организации работ в карьере приведена на рисунке 39.

Рисунок

39 Схема организации работы в карьере:

Рисунок

39 Схема организации работы в карьере:

а – схема организации вскрышных работ с размещением отвалов за пределами карьера, б – то же на дне карьера (в «выработанном пространстве»), в – элементы карьера, г – разбивка карьера на ленты разработки шириной Вл, д – размещение забоев (захваток) в скальном карьере при поточном методе работы; 1 – отвалы вскрышных пород; 2 – «выработанное пространство», 3 – полка, 4 – забой, 5 – вскрыша, 6 – уступы, 7 – лента разбивки, 8 – бурение, 9 – закладка ВВ и взрывание, 10 – разработка взорванной породы, 11 – дробление (взрывание) негабаритных камней, 12 – рабочий горизонт.

Разработка ведется горизонтальными слоями, высоты которых (уступы) назначаются с учетом мощности полезного пласта и принятой технологии такой разработки. При шпуровом способе буровзрывных работ уступы принимаются равными 4…5м. В плане карьер разделяют на ленты (рисунок 39 в), по аналогии с проходками экскаватора при откопке котлована, ленты разбиваются на забои-захватки (рисунок 39д). Работы обычно ведутся поточным методом: в первом забое (захватке) бурят шпуры, во втором – закладывают заряды ВВ и производят взрывы, в третьем – разрабатывают взорванную породу и доставляют ее на камнедробильные установки (или непосредственно потребителям бутового камня), в четвертом – дробление негабаритных камней и транспортировка их для дальнейшего использования (рисунок 39д). Между забоями обычно оставляют резервные (не показанные на рисунке 39) участки (забои) для безопасности и на случай задержки. Длина забоя, соответствующая одному массовому взрыву, должна удовлетворять потребность строек или заводов в щебне и камне на 10…15 дней.

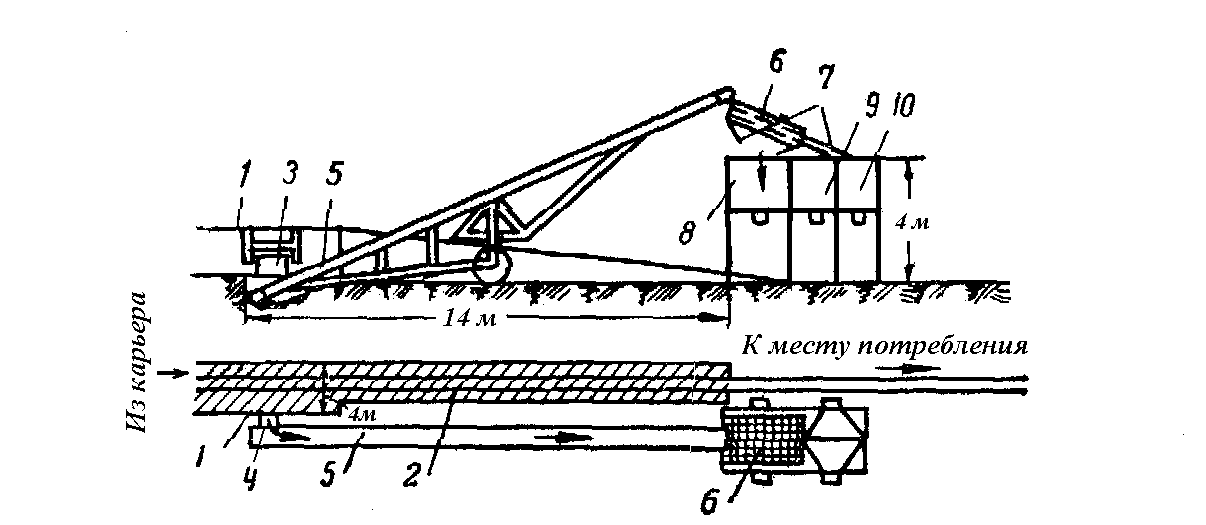

Камнедробильные установки могут быть стационарными и передвижными. Их производительность обычно находится в пределах 10…50 м3 в час. На рисунке 40 представлена возможная схема передвижной установки для дробления камней и сортировки щебня производительностью 12…15м3 в час.

Рисунок

40 Схема установки для дробления камня

и сортировки щебня:

Рисунок

40 Схема установки для дробления камня

и сортировки щебня:

1 – загрузочный настил с наклонным въездом (заштрихован), 2 – узкая колея, 3 – камнедробилка, 4 – перегрузочный лоток, 5 – ленточный транспортер, 6 – вибрационный грохот, 7 – направляющие лотки, 8 – бункер для мелкого щебня, 9 – бункер для крупного щебня, 10 – бункер для негабаритного щебня

Предприятия по переработке камня и щебня обычно попутно производят песок, сортируя продукты разработки и перемалывая мелкие фракции.

Разнообразие геологических и организационно-технических условий в карьерах и предприятиях, перерабатывающих их продукцию, является причиной многообразия применяемых машин и механизмов. В целом, по сравнению с условиями стройплощадок, в карьерах обычно используются машины и механизмы более высокой мощности и производительности.

Песок, гравий, щебень относятся к материалам, не боящимся атмосферных воздействий, в связи с чем они хранятся в открытых складах. Тем не менее, их хранение требует определенного порядка: площадки для хранения должны быть спланированы, вычищены, необходимо следить, чтобы материалы не загрязнялись грунтом или строительным мусором, при этом материалы разного состава должны храниться раздельно.

При выборе местных материалов для приготовления бетона большое внимание следует уделять не только качеству крупных и мелких заполнителей, но качеству используемой воды.

Вода для приготовления бетона и ухода за ним должна быть достаточно чистой, без вредных химических примесей, что регламентируется количественными критериями, изложенными ГОСТ 23732 –79. Химический состав воды должен быть проверен строительной лабораторией, и только после положительного заключения лаборатории вода может использоваться для приготовления бетона. Содержание органических поверхностно-активных веществ, сахаров, фенолов, каждого, не должно превышать 10мг/л. На поверхности воды не должно быть пленок жиров, масел, нефтепродуктов. Водородный показатель должен находиться в интервале рН = 4…12,5. Содержание взвешенных частиц, растворимых солей, сульфатов (ионов SO-24) , хлоридов (ионов Cl-1) регламентируется в зависимости от назначения воды. Наиболее жесткие ограничения установлены для воды, используемой для приготовления бетона с предварительно напряженной арматурой (максимальное содержание в мг/л: солей – 2000, сульфатов – 600, хлоридов – 350, взвешенных частиц – 200), наименьшие ограничения – у воды для поливки бетона (соответственно 35 000, 2700, 1200, 500). Упомянутым критериям практически всегда удовлетворяет питьевая вода из водопровода. В большинстве случаев являются пригодными подземные воды, если они не минерализованы и не загрязнены промышленными отходами (состав подземных вод всегда приводиться в отчете об инженерных изысканиях, предшествующих строительству). Это обычно относится к рекам и крупным озерам, однако, воды мелких стоячих водоемов, особенно болот, часто оказываются непригодными для приготовления бетона. Практически всегда непригодной оказывается морская вода.

Цементы, поступающие с заводов, следует хранить отдельно по маркам без смешивания, используя для этого закрытые склады или для кратковременного хранения – полузакрытые. При длительном хранении цементы ухудшают свои свойства: они слеживаются, а при повышенной влажности воздуха существенно снижают свою активность (марочную прочность). По этим причинам после длительного хранения цемента его качество должно обязательно проверяться строительной лабораторией.

Арматурная сталь также должна храниться отдельно по диаметрам и по маркам, для чего следует использовать полузакрытые склады (навесы). При длительном хранении, особенно при повышенной влажности воздуха, поверхность арматуры подвергается коррозии. По этим причинам перед использованием арматурные стержни или проволока должны осматриваться, и при необходимости их поверхность должна тщательно очищаться от ржавчины металлическими щетками.

Контрольные вопросы:

Что следует понимать под монолитным и сборным бетоном (железобетоном), в каких условиях каждый из них наиболее эффективен?

Если бетонная или железобетонная конструкция должна соприкасаться с водой, каким дополнительным требованиям должен отвечать бетон?

Какие требования предъявляются к щебню, гравию и песку, используемым для приготовления бетона?

Как разделяются карьеры в зависимости от их расположения относительно водоемов? Что следует понимать под вскрышными работами?

На каких предприятиях производят щебень, и какие процессы выполняются при таком производстве?

Всякая ли вода пригодна для приготовления бетона? В каких случаях оценку пригодности воды с той или иной степенью достоверности можно сделать, не располагая результатами лабораторных анализов?