ДооборудТюнТрансСред_Конспект лекций_2012

.pdf-по непрерывности процесса (непрерывная, прерывистая);

-по степени механизации (ручная, механизированная, автоматизированная, автоматическая);

-по типу защитного газа (в активных газах, в инертных газах);

-по характеру защиты металла в зоне сварки (со струйной защитой, в контролируемой атмосфере).

Технологические признаки установлены для каждого вида сварки отдельно.

Дуговая сварка металла – этосварка плавлением, при которой нагрев свариваемых кромок осуществляется теплотой электрической дуги. Наибольшее применение получили четыре вида дуговой сварки.

Ручная дуговая сварка металла Может производиться двумя способами: неплавящимся электродом плавящимся электродом

Ручная дуговая сварка металла неплавящимся электродом предусматривает следующее: свариваемые кромки изделия приводят в соприкосновение. Между неплавящимся (угольным, графитовым) электродом и изделием возбуждают дугу. Кромки изделия и вводимый в

зону дуги присадочный материал нагреваются до плавления, образуется ванночка расплавленного металла. После затвердевания металл в ванночке образует сварной шов. Этот способ используется при сварке цветных металлов и их сплавов, а также при наплавке твердых сплавов.

При сварке металла плавящимся электродом используется электрод, этот способ является основным при ручной сварке. Электрическая дуга возбуждается аналогично первому способу, расплавляет электрод и кромки изделия. Получается общая ванна расплавленного металла, которая, охлаждаясь, образует шов.

Автоматическая и полуавтоматическая сварка металла под флюсом выполняется путем механизации основных движений, выполняемых сварщиком при ручной сварке металла - подачи электрода в зону дуги и перемещения его вдоль свариваемых кромок изделия. При полуавтоматической сварке механизирована подача электрода в зону дуги,

аперемещение электрода вдоль свариваемых кромок производит сварщик вручную. При автоматической сварке металла механизированы все операции, необходимые для этого процесса. Жидкий металл в ванночке защищают от воздействия кислорода и азота воздуха расплавленным шлаком, образованным от плавления флюса, подаваемого в зону дуги. Такая сварка металла обеспечивает высокую производительность и хорошее качество сварного шва.

Дуговая сварка металла в защитном газе выполняется неплавящимся (вольфрамовым) или плавящимся электродом. В первом случае сварной шов формируется за счет металла расплавленных кромок изделия. При необходимости в зону дуги подается присадочный материал. Во втором случае подаваемая в зону дуги электродная проволока расплавляется и

281

участвует в образовании шва. Защиту расплавленного шва от окисления и азотирования осуществляют струей защитного газа, оттесняющего атмосферный воздух из зоны дуги.

Электрошлаковая сварка металла осуществляется путем плавления металла свариваемых кромок изделия, расположенных вертикально или под углом 45о, и электрода теплотой, выделяемой током при прохождении через расплавленный шлак. Кроме того, шлак защищает расплавленный металл от воздействия воздуха. Снизу к свариваемым изделиям приваривается вручную поддон. По обе стороны зазора между изделиями прижимаются формирующие шов медные ползуны с водяным охлаждением. Затем на поддон насыпается специальный флюс, над которым располагаются одна или две электродные проволоки. Дуга возбуждается под флюсом между электродами и поддоном. В зону горения дуги электродная проволока подаётся специальным механизмом. За счёт тепла дуги электродная проволока и флюс расплавляются, в результате образуется ванна расплавленного металла и над ней шлаковая ванна. В дальнейшем необходимое тепло образуется за счёт прохождения тока через расплавленный шлак, обладающий высоким сопротивлением (согласно закону Ленца-Джоуля). По мере накопления в ванне жидкого металла и шлака медные ползуны вместе с механизмом подачи электродной проволоки и флюса перемещаются автоматически снизу вверх со скоростью подъёма жидкого металла.

Особые виды сварки металла В автомобильной промышленности все более широкое

распространение получают тугоплавкие и химически активные металлы и сплавы. Они применяются в особо ответственных узлах. Для получения высококачественных швов в этих случаях используют источники с высокой концентрацией теплоты и осуществляют сварку в среде с очень низким содержанием кислорода, азота и водорода. Наиболее часто применяются электронно-лучевая и плазменная сварки.

Электронно-лучевая сварка металла осуществляется путем использования кинетической энергии концентрированного потока электронов, движущихся с большой скоростью в вакууме. Устройство для электронно-лучевой сварки похоже на устройство кинескопа (катод, ускоряющий электрод, магнитная линза, напряжение 30-100 кВ).

Плазменная сварка металла основана на использовании струи ионизированного газа - плазмы, содержащего электрически заряженные частицы и способного проводить ток. Энергия дуговой плазменной струи зависит от сварочного тока, напряжения, расхода газа и др. факторов. Источники питания дуги должны иметь рабочее напряжение более 120 В. Плазмообразующий газ служит также защитой расплавленного металла от окружающего воздуха.

Пайка. Паяние, - процесс получения неразъёмного соединения материалов (стали, чугуна, стекла, графита, керамики и др.), находящихся в твёрдом состоянии, расплавленным припоем. При паянии происходят

282

взаимное растворение и проникновение основного материала и припоя, заполняющего зазор между соединяемыми частями изделия. По механизму образования паяного шва различают пайку готовым припоем, контактнореактивную, реактивно-флюсовую, металлокерамическую, диффузионную в активной и нейтральной газовой среде, в вакууме и др., по источнику нагрева – пайкупаяльником, инфракрасными лучами, лазером, индукционную, злектродуговую, газопламенную и др.

Склеивание – методполучения неразъемного соединения (клеевого соединения) деталей, основанный на адгезии клеевой прослойки и склеиваемого материала. Клеевая прослойка формируется из клея путем заполнения им зазора между соединяемыми деталями и образует самостоятельную фазу. Если имеет место (напр., вследствие диффузии клея) непрерывный структурный переход между соединяемыми материалами, то правильнее говорить не о склеивании, а о сварке. Помимо адгезии прочность клеевого соединения определяется когезией клеевой прослойки и соединяемого материала, а также конструкцией соединительного шва.

Склеивание позволяет соединять разнородные материалы, сохраняя их структуру и свойства, объединять большие поверхности (в т. ч. сложной формы и в труднодоступных местах), придает конструкции повышенную трещиностойкость по сравнению с монолитной, экономит энергию (по сравнению со сваркой). Недостатки склеивания: значительная продолжительность рабочего цикла, особенно в случае использования реактивного клея, необходимость применения многооперационной технологии, рост технологических затрат при повышенных требованиях к качеству соединения, высокая трудоемкость подготовительных операций.

Склеивание включает следующие основные операции: приготовление клея, подготовку соединяемых поверхностей, нанесение клея (иногда с открытой выдержкой), приведение поверхностей в контакт, отверждение (или затвердевание) клея, контроль качества клеевого соединения.

В маршрутной технологии устанавливается последовательность сборочных и контрольных операций. Маршрутной технологией сборки, в которой перечисляются только операции в их технологической последовательности для всего процесса сборки, можно ограничиться при индивидуальном и мелкосерийном производстве.

Методы контроля и его оснащение разрабатываются в непосредственной связи и одновременно с проектированием процесса сборки, когда составляются технические задания на разработку специального инструмента, приспособлений и установок для контроля.

5.8.3 Технологические процессы технического контроля

Технический контроль — совокупность работ по контролю количественной и качественной характеристик свойств продукции или технологического процесса, от которого зависит качество продукции, с целью обеспечения установленного техническими требованиями качества,

283

эксплуатационной надёжности и долговечности изделий автомототехники. Технический контроль включает:

1.входной контроль продукции предприятий-поставщиков — материалов, полуфабрикатов и комплектующих готовых изделий;

2.операционный контроль на разных стадиях изготовления деталей, узлов и изделий;

3.контроль технологического процесса, включая контроль за состоянием технологического оборудования, оснастки и т. п.,

4.приёмочный контроль готовой продукции, по результатам которого принимается решение о её годности к поставке и использованию. Технический контроль состоит из контрольных операций и испытаний, весьма разнообразных по составу, содержанию, исполнителям, месту и времени исполнения, степени сложности изделий, характеру технологического процесса.

Особенности технического контроля в автосервисе: высокие требования к надёжности изделий; необходимость сплошного контроля на всех этапах производства, в том числе после каждой сборочной, монтажной, регулировочной операции; большой объём работ по контролю правильности функционирования и работоспособности изделий при испытаниях; большое число различных по физической природе контролируемых параметров и характеристик, измерение которых необходимо выполнять с высокой достоверностью и точностью, большой удельный вес контрольно-испытательных работ в общей трудоёмкости и цикле производства продукции.

В автостроении широко применяются физические методы неразрушающего контроля с использованием ионизирующих излучений, ультразвуковых колебаний, электромагнитных полей и других физических явлений, специальные измерительные приборы, устройства, установки и контрольно-испытательные стенды, автоматизированные информационноизмерительные системы, обеспечивающие сокращение трудоёмкости и возможность контроля работоспособности агрегатов, двигателей, систем автомобиля на режимах работы и в условиях, приближённых к эксплуатационным.

Важное значение имеет метрологическое обеспечение автомобильного производства, включающее совокупность мер по обеспечению единства, достоверности и требуемой точности измерений, анализа состояния, совершенствования и эффективного использования измерительных и контрольно-испытательных средств.

5.9 Описание технологического процесса тюнинга автомототехники. Оформление технологической документациипо тюнингу автомобилей и мотоциклов.

Основная цель дооборудования и тюнинга – оказание услуги по модификации транспортных средств в соответствии с требованиями (желаниями) владельца. Задача тюнингера как можно более полно проинформировать клиента о возможностях оказания услуги, изменении

284

потребительских свойств технического средства в зависимости от объёма его дооборудования и модификации, стоимости услуги при различных вариантах её выполнения. Эта информация заключается в разработке технологии заказываемой услуги, представляется в виде документации на технологический процесс оказания услуги и оформляется в соответствии с требованиями ЕСТД.

Под технологическими процессами в автосервисных центрах и тюнинговых ателье понимают последовательность технологических операций, необходимых для выполнения определённого вида технического воздействия.

Порядок осуществления технологического процесса тюнинга автомобилей и мотоциклов зависит от вида и объёма технического воздействия, при этом следует учитывать право владельца автомобиля или мотоцикла на проведение выборочных работ в любом сочетании.

В нашей стране разработка, проектирование и изготовление изделий, услуг, предприятий и т.п. производится на основе ГОСТов: ЕСКД; ЕСТД; ЕСТПП.

ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМТЮНИНГА (ГОСТ 3.110982)называется часть производственного процесса, содержащая действия по изменению и последующему определению состояния предмета производства (двигателя, автомобиля, мотоцикла).

ПРОИЗВОДСТВЕННЫМ ПРОЦЕССОМ (ГОСТ 3.110982)называется совокупность всех действий людей и орудий производства, необходимых на предприятии автосервиса для изготовления, ремонта или тюнинга автомобилей и мотоциклов.

Понятие «Технологический процесс» относится к детали или машине, понятие «Производственный процесс» - к цеху или участку.

Технологические процессы выполняются на рабочих местах, которые должны быть надлежащим образом оборудованы.

РАБОЧЕЕ МЕСТО – это участок производственной площадки, предназначенной для работы одного или группы рабочих в соответствии с выполняемой работой. Оборудование рабочего места должно обеспечивать наивысшую производительность труда.

Технологический процесс тюнинга автомобилей и мотоциклов состоит из операций.ТЕХНОЛОГИЧЕСКАЯ ОПЕРАЦИЯ– законченная часть технологического процесса, выполняемая на одном рабочем месте.

Операция является основной планируемой и расчетной единицей, по которой осуществляют нормирование и планирование технологического процесса модификации машин, сборки сборочных единиц и агрегатов. Технологические операции состоят из переходов, установов и позиций.

ТЕХНОЛОГИЧЕСКИМ ПЕРЕХОДОМ – называется законченная часть технологической операции, характеризуемая постоянством применяемого инструмента, соединяемых при ремонте (обслуживании) деталей.

285

Один технологический переход, например, при сборке может включать сборку резьбового соединения, подшипников качения, установку втулок.

При изменении положения модифицируемого изделия в процессе сборки операция может состоять из несколькихустановов – частей технологической операции, выполняемых при неизменном закреплении модифицируемой сборочной единицы.

Изделия закрепленные в приспособлениях, в процессе ремонта изменяют свои положения относительно рабочего оборудования или занимают различные позиции.

ПОЗИЦИЕЙ – называется фиксированное положение, занимаемое неизменно закрепленной ремонтируемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части применяемого оборудования.

Технологический процесс модификации машин и применяемое для его осуществления оборудование в значительной степени определяется типом автосервисного производства – классификационной категорией сервисногопроизводства, выделяемой по признаку широты номенклатуры, регулярности, стабильности и объема услуг по дооборудованию и тюнингу машин. Он характеризуется совокупностью признаков, определяющих основные экономические, организационные и технологические показатели автосервисного производства.

Взависимости от типа производства варьируется степень детализации описания технологического процесса (ГОСТ 3.1109-82):

- маршрутное описание технологического процесса – сокращённое описание всех технологических операций в маршрутной карте в последовательности их выполнения безуказания переходов и технологических режимов. Применяется в индивидуальном и мелкосерийном производстве;

- операционное описание технологического процесса – полное описание всех технологических операций в последовательности их выполнения с указанием переходов и технологических режимов. Применяется в крупносерийном и массовом производстве;

- маршрутно – операционное описание технологического процесса – сокращённое описание технологических операций в маршрутной карте в последовательности их выполнения с полным описанием отдельных операций в других технологических документах. Применяется в мелкосерийном и серийном производстве.

Взависимости от организации автосервисного производства используются различные формы технологических процессов тюнинга автомобилей и мотоциклов:

- единичный технологический процесс тюнинга автомобилей и мотоциклов – технологический процесс изготовления или ремонта изделия одного наименования, типоразмера и исполнения, независимо от типа производства;

286

-типовой технологический процесс тюнинга автомобилей и мотоциклов – технологический процесс изготовления группы изделий с общими конструктивными и технологическими признаками;

-групповой технологический процесс тюнинга автомобилей и мотоциклов – технологический процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками.

Для выполнения технологического процесса оказания услуги по дооборудованию и тюнингу автомобилей и мотоциклов разрабатываются технологические карты.

ПОРЯДОК РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОЙ КАРТЫ ТЮНИНГА АВТОМОБИЛЕЙ И МОТОЦИКЛОВ

-изучается конструкция изделия, составляется план проведения

работ;

-определяется последовательность операций и переходов;

-устанавливаются нормы времени;

-выбираются оборудование и инструмент;

-оформляется технологическая документация.

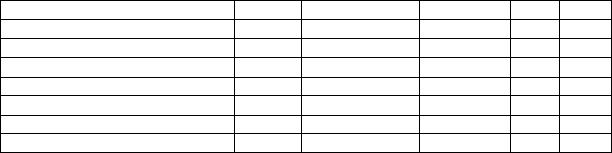

Выбранное оборудование и инструмент следует представлять в виде таблицы, в которой будет указано наименование оборудования, модель, производитель, основные характеристики и цена.

Технологическое оборудование – средства технологического оснащения, в которых для выполнения определённой части технологического процесса размещают материалы или заготовки, средства воздействия на них, а также технологическая оснастка. Примерами технологического оборудования являются литейные машины, прессы, станки, печи, испытательные стенды и т.д.

Технологическая оснастка – средства технологического оснащения, дополняющие технологическое оборудование для выполнения определённой части технологического процесса. Технологической оснасткой являются режущий инструмент, штампы, приспособления, калибры, модели, литейные формы и т.д.

Таблица 5.3

Ведомость оборудования и инструмента

Наименование |

|

Модель |

Производитель |

Параметры |

Кол- |

Цена, |

|

|

|

|

|

во, |

руб |

|

|

|

|

|

шт. |

|

1 |

|

2 |

3 |

4 |

5 |

6 |

Грузоподъёмное оборудование: |

|

|

|

|

|

|

1. |

|

|

|

|

|

|

Оборудование для хранения |

|

|

|

|

|

|

инструмента |

и |

|

|

|

|

|

приспособлений: |

|

|

|

|

|

|

1. |

|

|

|

|

|

|

Технологическое |

|

|

|

|

|

|

287

оборудование:

1.

Инструмент:

1.

Приборы:

1.

Стенды:

1.

Приспособления – технологическая оснастка предназначенная для установки или направления предмета труда или инструмента при выполнении технологической операции.

Инструмент – технологическая оснастка, предназначенная для воздействия на предмет труда с целью изменения его состояния. Материал – исходный предмет труда, потребляемый для изготовления изделия.

Основной материал – материал исходной заготовки. Вспомогательный материал – материал, расходуемый при выполнении технологического процесса дополнительно к основному материалу. Вспомогательными могут быть материалы, расходуемые при нанесении покрытий, пропитке, сварке и т.д.

Втехнологической карте отражается следующая информация:

-последовательность операций;

-их составные части;

-профессия исполнителей и их местонахождение;

-технологическая оснастка;

-нормы времени;

-технологические условия и указания.

Технологические карты подразделяются на:

•МАРШРУТНЫЕ КАРТЫ (МК) технологический документ, содержащий описание технологического процесса изготовления или ремонта изделия (включая контроль или перемещения) по всем операциям в технологической последовательности с указанием данных об оборудовании, оснастке, материальных и трудовых нормативов;

•ОПЕРАЦИОННЫЕ КАРТЫ (ОК) технологический документ, содержащий описание технологической операции указанием переходов, режимов обработки и данных о средствах технологического оснащения;

•ПОСТОВЫЕ КАРТЫ которые, содержат перечень воздействий на конкретном посту ;

•КАРТЫ-СХЕМЫ которые, служат для координации работ нескольких постов, технологически связанных друг с другом, содержат по каждому посту: общую характеристику работ и номера операций (согласно операционным картам), число исполнителей, места их расположения, трудоемкость работ.

288

ЕСТД Формы и правила оформления маршрутных карт ГОСТ

3.1118-82.Настоящий стандарт устанавливает формы и правила оформления маршрутных карт, применяемых при разработке технологических процессов изготовления или ремонта изделий в основном и вспомогательном производствах.

1.Общие требования к оформлению маршрутных технологических карт

1.1.Маршрутная карта (МК) является составной и неотъемлемой частью комплекта технологических документов, разрабатываемых на технологические процессы изготовления или ремонта изделий и их составных частей.

1.2.Формы МК, установленные настоящим стандартом, являются унифицированными и их следует применять независимо от типа и характера производства и степени детализации описания технологических процессов.

2.Правила применения.

2.1.При маршрутном и маршрутно-операционном описании

технологического процесса МК является одним из основных документов, на котором описывается весь процесс в технологической последовательности выполнения операций.

2.2. При операционном описании технологического процесса МК выполняет роль сводного документа, в котором указывается адресная информация (номер цеха, участка, рабочего места, операции), наименование операции, перечень документов, применяемых при выполнении операции, технологическое оборудование и трудозатраты.

ГОСТ 3.1115-79 (заменён на Р 50-60-88)

При описании оборудования должны быть указаны его тип , марка и основная характеристика. Для рабочего и измерительных инструментов указывают тип, размеры, наименование и номер ГОСТа. Профессию и разряд рабочего берут из тарифно-квалификационного справочника в соответствии с выполняемой работой.

Общие правила оформления текстовых и графических документов регламентирует ГОСТ 3.1104-81 "Общие, требования к формам, бланкам и документам, а состав формы и правила оформления основной надписи на них — ОСТ 3.110382 "Основные надписи".

К текстовым документам относятся документы, содержащие сплошной текст или текст, разбитый на графы, такие как маршрутная карта, операционная карта, карта технического контроля, различные ведомости, инструкции и т.д.

В разрабатываемых формах документов информацию следует записывать следующим способом:

машинописным или с применением других печатающих устройств — шаг письма 2,54 или 2,6 мм; рукописным способом — высота букв и цифр по ГОСТ 2.304-81; типографским; вычерчиванием от руки; вычерчиванием на графопостроителях.

289

Запись данных в бланках следует производить в технологической последовательности выполнения операций, переходов, приемов работ и т.п.

Операции следует нумеровать числами ряда арифметической прогрессии (5, 20,15 и т.п.). Допускается к числам добавлять нули (005, 010, 015 и т.д.). Заготовительную операцию нумеровать — "0" или "000".

Переходы следует нумеровать числами натурального ряда (1, 2, 3 и

т.д.).

Установы следует нумеровать прописными буквами русского алфавита

(А, Б, В и т.д.).

Для обозначения позиций и осей допускается применять римские цифры.

Требования безопасности в соответствии с ГОСТ 3.1120-83 следует излагать в маршрутной или операционной картах перед описанием операции или в технологической инструкции, в случае ее разработки.

Требования безопасности следует отражать с применением ссылок на обозначение действующих инструкций по охране труда. Допускается текстовое изложение требований безопасности.

Вкартах технологического процесса в обозначениях составной части оснастки (вспомогательный инструмент — ВИ, вспомогательный материал — ВМ, слесарно-монтажный инструмент — СМИ), следует указывать средства индивидуальной защиты (спецодежда, специальная обувь, защитные очки и др.). Средства коллективной защиты (ограждения, защитные экраны, вентиляционные устройства и др.), а также средства технологического оснащения, обеспечивающие безопасность труда (пинцеты, щипцы, крючки для удаления стружки и др.).

Обозначение физических величин и размерности следует записывать в головках граф. Допускается указывать в первой строке графы.

При операционном описании данные, вносимые по переходам в графу "Инструмент" допускается записывать с учетом сокращений:

при последовательном применении инструмента одного кода и наименования во всех переходах одной операции полную информацию о применяемом инструменте следует указывать только для перехода, где он впервые применяется, в следующем переходе следует записывать "то же", далее — кавычки;

при последовательном применении инструмента одного кода и наименования в разных переходах одной операции при повторении записи следует делать ссылку на номер перехода, где впервые применен данный инструмент, например, "см. переход 2".

Впереходе, где впервые применен данный инструмент, допускается указывать номера последующих переходов, где этот инструмент применяется, например, "штангенциркуль ЩЦ-Н-250-0,05 ГОСТ 166-89 (для переходов 3, 5, 8)".

Формы и правила оформления маршрутных карт регламентирует ГОСТ

3.1118-82.

290