Фактическая производительность (по г.А.Шаумяну) [1]:

(8)

(8)

Это

реальная производительность с учетом

всех видов потерь. В условиях серийного

производства величиной

можно пренебречь.

можно пренебречь.

На

производительность и эффективность в

основном влияют собственные простои

оборудования

,

зависящие от надежности его элементов.

Собственные простои из-за отказов

функционирования (внезапные отказы)

,

зависящие от надежности его элементов.

Собственные простои из-за отказов

функционирования (внезапные отказы)

обуславливаются средним временем их восстановления tвоси рассчитываются по формуле:

,

(9)

,

(9)

где

– параметр потока отказов (средняя

частота отказов);

– параметр потока отказов (средняя

частота отказов); – время восстановления.

– время восстановления.

Для анализа и оценки времени восстановления (т.е. длительности простоя из-за отказа) можно использовать зависимость:

,

(10)

,

(10)

где

– время поиска неисправностей;

– время поиска неисправностей; – время устранения отказа;

– время устранения отказа; – время дополнительное (время организации

рабочего места ремонтника, обеспечения

запчастями, материалами, приборами,

инструментами и приспособлениями;

наладки оборудования после устранения

отказа и ремонта; изготовления пробной

детали).

– время дополнительное (время организации

рабочего места ремонтника, обеспечения

запчастями, материалами, приборами,

инструментами и приспособлениями;

наладки оборудования после устранения

отказа и ремонта; изготовления пробной

детали).

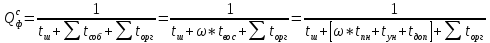

Для

условий серийного производства влияние

параметров надежности

и

и

на фактическую производительность

на фактическую производительность с учетом

формул 5, 8, 9, 10 (приняв

с учетом

формул 5, 8, 9, 10 (приняв

)

можно оценить по формуле:

)

можно оценить по формуле:

(11)

(11)

Формула (11) наглядно характеризуют роль, связь и влияние надежности на производительность.

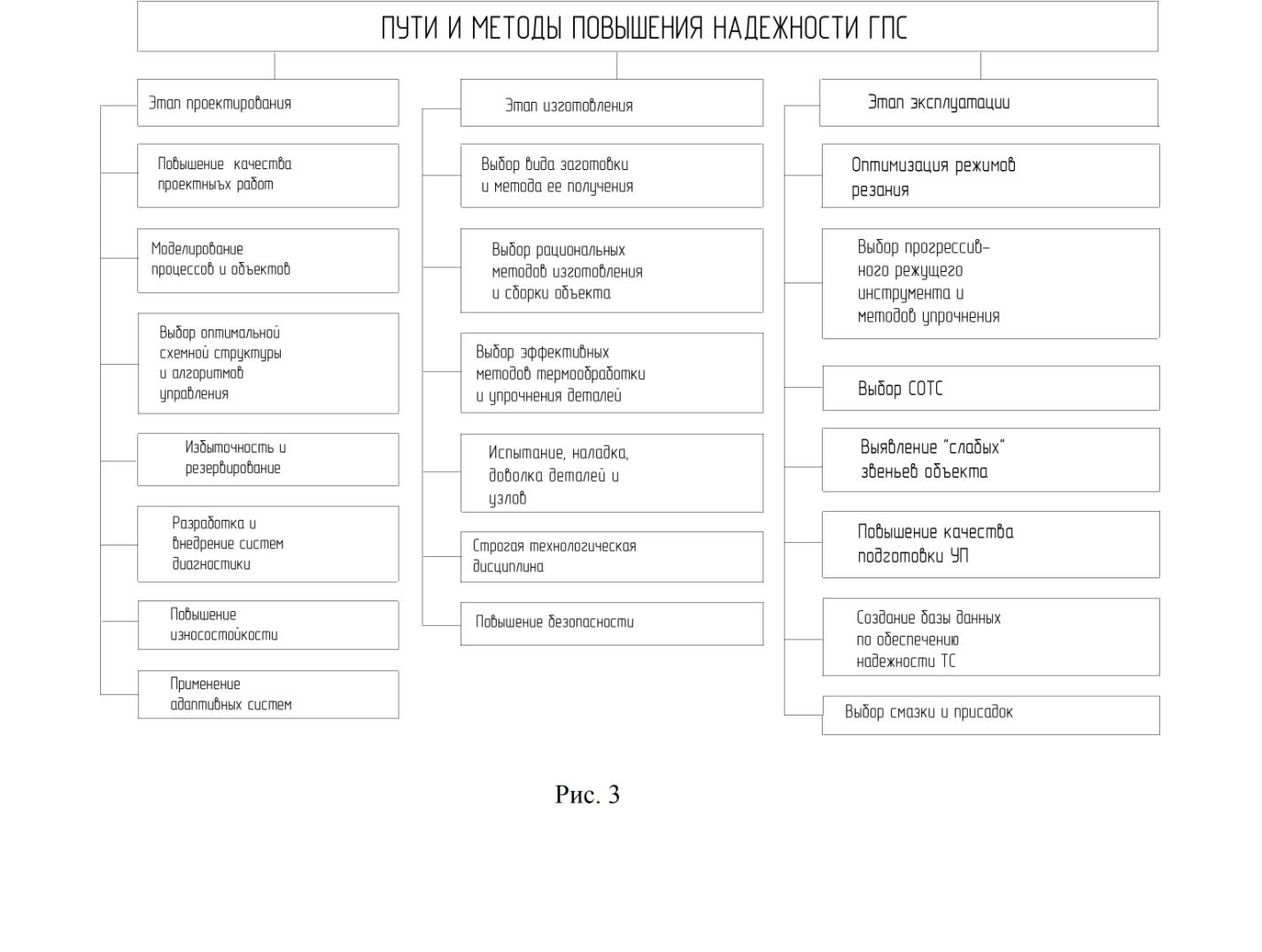

Проблему обеспечения надежности и производительности следует решать на всех стадиях жизненного цикла изделий – на этапах проектирования,

изготовления и эксплуатации. На рис. 3 дан анализ основных направлений и способов повышения надёжности и производительности ТС. В качестве примера рассмотрим два наиболее эффективных способа – это внедрение систем технической диагностики и резервирование.

Рисунок 3. Обеспечение надежности и производительности на всех стадиях жизненного цикла технологических систем

С учетом

служебного назначения изделий для них

устанавливаются различные значения

вероятности безотказной работы

.

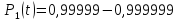

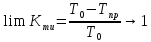

Например, для самолетов значение

.

Например, для самолетов значение .

Здесь отказ в течение установленного

времени ресурса недопустим.Для

неответственных изделий (и бытовых

приборов)

.

Здесь отказ в течение установленного

времени ресурса недопустим.Для

неответственных изделий (и бытовых

приборов) .

Примерно такое же значение

.

Примерно такое же значение имеют и металлорежущие станки. Оснащение

станков с ЧПУ автоматизированными

системами диагностики (АСД) позволяет

повысить на порядок показатель

имеют и металлорежущие станки. Оснащение

станков с ЧПУ автоматизированными

системами диагностики (АСД) позволяет

повысить на порядок показатель ,

т.е. у этих станков

,

т.е. у этих станков .

.

Цель

диагностики – обеспечить бесперебойный

технологический процесс. Системы

диагностики в автоматическом режиме

позволяют: быстро установить наличие

и вид отказа; определить неработоспособный

узел; установить форму проявления

отказа; разработать способ локализации

отказа с минимальными затратами времени

и средств. Внедрение АСД

позволяет значительно повысить

коэффициент технического использования

оборудования, резко сократить время

простоев

оборудования, резко сократить время

простоев (за счет быстрого обнаружения места и

вида отказов, снижения времени на поиск

и устранение неисправностей):

(за счет быстрого обнаружения места и

вида отказов, снижения времени на поиск

и устранение неисправностей):

,

,

при

где

– общий фонд времени работы оборудования;

– общий фонд времени работы оборудования;

–время

простоя, равное

–время

простоя, равное

.

.

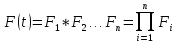

Другой эффективный метод повышения надежности ТС – это создание избыточности. При этом уже на стадии проектирования можно повысить схемную надежность системы, в частности, – за счет резервирования. Для этого в схему ТС включаются дублирующие элементы. При выходе из строя

(или отказе) одного из элементов дублер выполняет его функции, и узел продолжает функционировать. Резервирование резко повышает надежность (и безопасность) систем и изделий.

При

нагруженном («горячем») резервировании

резервные элементы постоянно присоединены

к основным и находятся в одинаковом с

ними режиме работы (рис. 4). В этом случае

отказ системы – это сложное событие,

которое будет иметь место при условии

отказа всех элементов. Вероятность

появления одновременно всех отказов

(по теореме умножения вероятностей)

равна произведению:

появления одновременно всех отказов

(по теореме умножения вероятностей)

равна произведению:

Рисунок 4. Cхема нагруженного резерва для повышения надежности

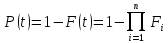

Вероятность

безотказной работы

и вероятность

отказа

и вероятность

отказа

образуют полную группу событий:

образуют полную группу событий:

,

,

откуда

И

.

.

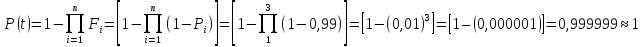

Если

при резервировании вероятность

безотказной работы каждого элемента

и

и ,

то

получим:

,

то

получим:

Итак,

за счет резервирования надежность можно

повысить на несколько

порядков. В данном случае вероятность

отказа F(t)

близка к «нулю»

(0,000001) при

относительно невысокой надежности

каждого элемента (при

).

Таким образом, используя принцип

резервирования, становится возможным

созданиенадежных

систем из «ненадежных»

элементов.

).

Таким образом, используя принцип

резервирования, становится возможным

созданиенадежных

систем из «ненадежных»

элементов.

Литература

1. Шаумян, Г.А. Комплексная автоматизация производственных процессов: учебник [Текст]/Г.А.Шаумян. – М.: Машиностроение, 1973. – 640 с.

2. Схиртладзе, А.Г. Надёжность и диагностика технологических систем: учебник [Текст]/А.Г.Схиртладзе, М.С.Уколов, А.В.Скворцов; под ред. А.Г.Схиртладзе. – М.: Новое знание, 2008. – 518 с.

Сведения об авторах

1. Уколов Михаил Степанович, к.т.н. доцент кафедры «Автоматизированные станочные системы и инструмент» Университета Машиностроения (МАМИ), г. Москва. Моб. 8-905-541-37-61

2. Батышев Константин Александрович, д.т.н. проф. кафедры «Машины и технологии литейного производства» Университета Машиностроения (МАМИ), г. Москва.

УДК 681.326.75

АННОТАЦИЯ

Статья: ПОВЫШЕНИЕ надежности И производительности ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

АВТОМАТИЗИРОВАННОГО ПРОИЗВОДСТВА

М.С.Уколов, К.А.Батышев

В статье дан анализ факторов и причин возникновения составляющих потерь времени, обуславливающих производительность технологических процессов, с учетом специфики автоматизированного производства. Предложена обобщенная модель обработки заготовок на станках с ЧПУ, в которой учитывается весь комплекс потерь времени и алгоритм их появления при существующей организационной структуре изготовления изделий в условиях автоматизированного производства. Предложены математические выражения для точного расчета и оценки производительности с учетом влияния надежности на производительность через параметр потока отказов и составляющие времени восстановления. Рассматриваются способы повышения надежности и производительности технологических за счет резервирования и применения систем диагностики..

Ключевые слова:технологические системы, станки с ЧПУ, формообразование, производительность, надёжность, виды простоев, потерянное время, резервирование, диагностика.