- •Содержание

- •Глава 1 Получение хлорбензола

- •Глава 2 Технологическая и эксплуатационная характеристика процесса

- •Введение

- •Глава 1. Получение хлорбензола

- •1.1 Основные физико–химические свойства сырья, полупродуктов и готовой продукции

- •1.2 Методы получения хлорбензола

- •1.3 Основные сведения о механизме процесса

- •1.4 Теоретические основы принятого метода

- •Г лава 2. Технологическая и эксплуатационная характеристика процесса

- •2.1 Подробное описание технологической схемы производства

- •2.2 Охрана окружающей среды. Отходы производства и их использование

- •2.3 Техника безопасности, противопожарные мероприятия и охрана труда

- •Заключение

- •Список литературы Книги

- •Ресурсы Internet

Г лава 2. Технологическая и эксплуатационная характеристика процесса

2.1 Подробное описание технологической схемы производства

Предварительно очищенный от сернистых соединений и тщательно осушенный бензол из бачка для поддержания постоянного уровня жидкости СБ1 и газообразный хлор, осушенный серной кислотой подают в нижнюю часть хлоратора ХЛ. Процесс хлорирования идёт при температуре 75–830С. Образующийся при хлорировании бензола хлористый водород вместе с парами бензола, хлорбензола, остатками влаги и газообразными примесями, содержащимися в хлоре, отводят в самой верхней части хлоратора ХЛ. Количество испаряющегося бензола составляет 1,4–1,5т на 1т получаемого хлорбензола. Из отходящих газов выделяют бензол, для чего их подвергают двухступенчатому охлаждению. В первой ступени газы охлаждают до 300С, при этом конденсируется около 90% содержащегося в них бензола. Во второй ступени при –20С из газов дополнительно выделяется более 9% бензола, газы проходят холодильники Х, охлаждаемые хлорбензолом, который в свою очередь предварительно пропускают через рассольный теплообменник или охлаждают в конденсаторе смешения КС. Конденсатор смешения КС представляет собой насадочную колонну, орошаемую охлаждённым хлорбензолом. Пары раствора конденсируются, и раствор бензола в хлорбензоле вытекает из нижней части аппарата. Часть раствора через холодильник Х вновь направляется на орошение конденсатора смешения КС; из другой части раствора выделяют бензол в ректификационной колонне РК. Чтобы предотвратить насыщение хлорбензола конденсирующимся бензолом (во избежание замерзания раствора при его охлаждении), к циркулирующему раствору в промежуточном сборнике СБ2 добавляют свежий хлорбензол. Из расширенной части хлоратора ХЛ непрерывно отбирают жидкие продукты реакции – смесь хлорбензола, бензола, полихлоридов, хлорного железа, хлористого водорода, растворённого в жидкости и др. Эту смесь вместе с раствором, отбираемым из конденсатора смешения КС, направляют на разделение в двухколонный ректификационный агрегат непрерывного действия. Поступающая в насадочную колонну смесь содержит 64–65% бензола, 33,5–34% хлорбензола, около 1,5% полихлоридов и небольшое количество растворённых хлористого водорода и хлорного железа.

В первой ректификационной колонне РК1 отделяется бензол от продуктов реакции. Температуру колонны поддерживают в пределах 113–1410С в кубовой части и 75–810С – в верхней части, колонна работает под атмосферным давлением. Дистиллят, отгоняемый из колонны, содержит 99,5% бензола и 0,5% хлорбензола. Из кубовой части колонны непрерывно вытекает хлорбензол–сырец, содержащий 0,15–0,25% бензола и 3,5–4,5% полихлоридов. Во второй ректификационной колонне РК2 отгоняют товарный хлорбензол от полихлоридов. В верхней части колонны поддерживается остаточное давление 200 мм рт.ст., что позволяет применять для обогрева кипятильника пар низкого давления. Получаемый хлорбензол содержит 0,3–1,1% полихлоридов и около 0,3% бензола. В смеси полихлоридов, вытекающей из куба, содержание хлорбензола обычно не превышает 10%. Эта смесь может быть использована для получения тетра– и гексахлорбензола или переработана для получения хлорбензола, о– и п–дихлорбензолов.

Из хлористого водорода, образующегося при хлорировании бензола, получают соляную кислоту. Его можно также применять и для окислительного хлорирования бензола в хлорбензол.2

Хлорирование бензола и разделение продуктов проводится по блок-схеме, представленной на рис. 1.

Кроме хлорбензола при хлорировании бензола в присутствии FеСl3 получается до 10 % (макс.) дихлорбензолов, небольшие количества трихлорбензолов и продуктов осмоления. Процесс осложнен следующими экономическими и экологическими проблемами: сжигание полихлоридов приводит к потерям углеводородного сырья, повышению расходных коэффициентов по бензолу; образуются высокотоксичные вещества и ксенобиотики - полихлор - диоксины и полихлорбензофураны, а также соляная кислота, сбыт которой ограничен.

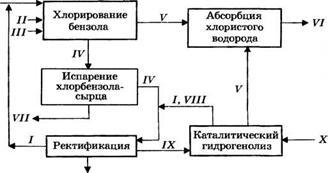

При участии Тульского университета разработана малоотходная технология производства хлорбензола в соответствии с блок-схемой, приведенной на рис. 2.

Использование этой схемы позволяет снизить потребление NаОН на 8-10 кг на 1 т хлорбензола и исключить образование 3- 3.4 тыс. м3 в год сточных вод, загрязненных хлорорганическими примесями, при мощности производства 20 тыс. т/год. После стадии хлорирования бензола хлорбензол-сырец поступает на узел испарения, состоящий из емкости, насоса, теплообменника типа «труба в трубе», конденсатора и емкости для сбора осветленного продукта, что позволяет отделить хлорбензол от катализатора и смолистых продуктов. Кроме того, из технологической схемы исключается стадия азеотропной осушки хлорбензола - сырца.3

|

Рис. 1. Блок-схема промышленного производства хлорбензола: I - бензол; II - хлор; III - катализатор (FеСl3); IV - хлорбензол-сырец; V - хлористый водород; VI - соляная кислота; VII - 10 %-й раствор NaОН; VIII - влажный хлорбензол; IX - сточные воды; X - хлорбензол; XI - полихлорбензолы, смолы; XII - воздух |

Как альтернатива сжиганию полихлорбензолов, количество которых составляет 47 кг на 1 т хлорбензола, разработан процесс их каталитического гидрогенолиза при 300-350 °С на Р<1-катализаторе, при котором протекают следующие реакции:

С6Н4С12+Н2 → С6Н5С1 + НС1 С6Н4С12 + 2Н2 → С6Н6 + 2НС1

|

Рис. 2. Блок-схема усовершенствованного процесса производства хлорбензола: |

I - бензол; II - хлор; III - катализатор (FеСl3); IV - хлорбензол-сырец; V - хлористый водород; VI - соляная кислота; VII - FеСl3 и смолы; VIII - хлорбензол; IX - полихлорбензолы; X - водород

Продукты гидрогенолиза после их конденсации смешиваются с хлорбензолом-сырцом и направляются на ректификацию. В результате не только исключается сжигание полихлорбензолов, но и на 20-24 кг/т снижаются расходные коэффициенты по бензолу.