Основы механики твердого деформируемого тела

.pdf

Глава 3 |

61 |

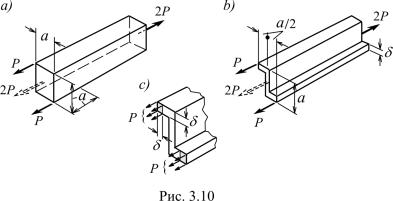

принципа Сен-Венана в рассматриваемой ситуации выглядит так: силы P можно заменять статическими эквивалентами лишь в малых окрестностях точек их приложения (см. рис. 3.10c).

ГЛАВА 4. ЭКСПЕРИМЕНТАЛЬНЫЕ ОСНОВЫ МЕХАНИКИ ТВЕРДОГО ДЕФОРМИРУЕМОГО ТЕЛА

4.1. Испытания на растяжение-сжатие. Благодаря гипотезе плоских сечений удалось раскрыть статическую неопределимость задачи о напряжениях в призматическом брусе при осевой деформации. Первая часть так называемого прочностного расчета стержня, загруженного осевыми силами, выполнена. Остается вторая часть – сравнение полученных теоретическим путем напряжений в стержне с устанавливаемыми экспериментально предельными их значениями для данного материала. Эксперименты, разумеется, преследуют более широкие цели. Они позволяют найти многие механические характеристики материала, а не только те напряжения, которые возникают к моменту разрушения. Кроме того, эксперименты помогают понять поведение различных материалов на разных стадиях их деформирования, в том числе – и на стадии разрушения. Экспериментальное изучение конструкционных материалов ведется при различных видах деформирования, типах и величинах нагрузок, состояниях окружающей среды. И все же особое место занимают испытания материалов на растяжение и сжатие. Эти испытания проводятся на специальных машинах в соответствии с установленными стандартами. Стандарты приняты и для изготовляемых из исследуемых материалов образцов, которые помещаются в соответствующие устройства машины для передачи на них нагрузок.

На рис. 4.1a показан один из образцов, используемых при испытаниях на растяжение металлов. Через l обозначена длина базы образца, в пределах которой измеряются его удлинения. Уширения у торцов цилиндра предусмотрены для закрепления образца в захватах испытательной машины. На рис. 4.1b изображены цилиндрические образцы, предназначенные для испытания металлов на сжатие, а на рис. 4.1c – призматический и кубический

Глава 4 |

63 |

образцы, применяемые в опытах на сжатие древесины, естественных и искусственных камней.

В ходе эксперимента измеряются сила P и абсолютное удлинение ∆l образца. Удлинение (укорочение) фиксируется при помощи специальных приборов, называемых тензометрами. Существуют устройства, в том числе и электронные, связанные с испытательной машиной, которые позволяют получить графическую информацию о течении эксперимента. На графике изображается связь между величинами P и ∆l. Такой график называют

диаграммой "P –∆l", или диаграммой нагружения.

Испытания материалов проводятся при различных температурах и способах нагружения. Ниже описываются только такие режимы испытаний, которые устанавливаются стандартами для получения основных механических характеристик материала. Эти эксперименты проводятся при температуре около 20oC и при умеренных скоростях приложения нагрузки: время загружения не должно быть меньше 3–5 секунд и больше 3–5 минут.

4.2. Диаграммы растяжения металлов. На рис. 4.2 представлены 3 типа наблюдаемых в опытах на растяжение металлов диаграмм "P –∆l”. Первая из них характерна для мягкой малоуглеродистой стали, вторая – для стали с содержанием углерода более 0,5%, а также для легированных сталей, меди, алюминия, бронзы, третья (рис. 4.2c) присуща хрупким металлам, например, чугуну. Наиболее интересна диаграмма, изображенная на рис. 4.2a. На ней имеются несколько ярко выраженных участков – зон.

Участку 0A (зона 1) отвечает линейно-упругое деформирование материала. Упругость – свойство материала восстанавливать свои первоначальные форму и размеры после снятия нагрузки. Линейная упругость означает прямо пропорциональную зависимость между удлинением ∆l образца и силой P . Эту связь описал еще в 17 веке английский физик, астроном, архитектор, инженер и изобретатель Роберт Гук, а потому зависимость вида

∆l = kP,

где k – коэффициент пропорциональности, называют законом Гука.

64 |

Часть I |

Участок AB (зона 2) диаграммы соответствует зоне нелинейной упругости. Материал все еще обладает упругими свойствами, но связь между величинами ∆l и P становится нелинейной. Дальнейшее увеличение нагрузки приводит к появлению так называемых остаточных необратимых деформаций.

Участок BC (зона 3) именуют площадкой текучести. На этой стадии деформирования во всем образце происходит структурное изменение материала, которое и приводит к деформациям, не исчезающим после снятия нагрузки. Поэтому описываемую зону деформирования называют зоной общей текучести материала. Слово текучесть подчеркивает то обстоятельство, что заметное увеличение длины образца происходит практически без возрастания нагрузки – площадка BC почти горизонтальна, т. е. материал как бы переходит в жидкую фазу.

Если материал допускает большие необратимые деформации без разрушения, то его называют пластическим. Наличие площадки текучести на диаграмме "P –∆l" – признак пластического материала. Но площадка текучести наблюдается не у всех пластических материалов. Если она отсутствует, то точки A, B, C на диаграмме фактически сливаются в одну точку (рис. 4.2b).

Участок CD (зона 4) получил название зоны упрочнения материала, ибо на этом участке материал вновь приобретает способность сопротивляться прикладываемой нагрузке. Но теперь на единицу силы приходится большая´ доля удлинения образца, чем при деформировании на участке OA. Это явление можно истолковать так. На предыдущей стадии деформирования материал менял свою структуру на микроуровне, и после того, как структура изменилась, получился новый менее прочный материал. Здесь намечается место будущего разрушения образца – так называемая шейка (рис. 4.3). Она зарождается там, где имелись наибольшие микроповреждения – наиболее глубокие царапины, внутренние поры, трещины и т. п. По мере дальнейшего нагружения образца шейка утоняется, и когда относительное уменьше-

ние площади поперечного сечения сравнивается с относительным возрастанием напряжения, сила P достигает максимума (точка D на диаграмме). Последующее удлинение образца происходит с уменьшением силы, хотя среднее напряжение в сечении шейки возрастает вплоть до разрушения материала.

Участок DK (зона 5) называют зоной местной текучести, ибо на этой стадии эксперимента образец деформируется только в области шейки. Про-

Глава 4 |

65 |

цесс завершается разрушением образца.

После сказанного диаграмма "P –∆l", изображенная на рис. 4.2b, в обсуждении не нуждается. Разве что следует обратить внимание на такую особенность: здесь разрушение образца может произойти и без образования шейки или при малоразвитой шейке.

На рис. 4.2c представлена диаграмма растяжения хрупких материалов. Хрупким называется материал, деформирование которого протекает при почти незаметных остаточных удлинениях. Линия 0K имеет незначительную кривизну. Для облегчения использования диаграммы кривую заменяют прямолинейным отрезком 0K . Иначе говоря, считается, что хрупкий материал до самого разрушения следует закону Гука.

4.3. Испытания материалов на сжатие. Эксперименты на сжатие имеют ряд особенностей. Во-первых, нельзя испытывать длинные образцы из-за угрозы их выпучивания, а при сжатии коротких образцов весь материал будет находиться в зонах местных напряжений. Во-вторых, между плитами испытательного пресса и торцами образца возникают силы трения, которые никакими средствами полностью не устранить. Сказанное означает, что экспериментально реализовать чистое сжатие нельзя. Тем не менее опыты на сжатие позволяют получить полезную информацию о поведении как пластических, так и хрупких материалов.

Выясняется, например, что пластический материал сжимающей нагрузкой разрушен быть не может. Под действием силы P цилиндрический образец, изготовленный из малоуглеродистой стали, начинает сплющиваться, приобретая форму бочонка. Диаграмма "P –∆l" сжатия пластического материала имеет вид, представленный на рис. 4.4. Участок 0A этой диаграммы отвечает зоне линейной упругости, выше точки B начинается площадка текучести, а затем идет зона упрочнения. Все это совпадает с картиной, наблюдаемой при растяжении. При сплющивании площадь поперечного сечения образца возрастает, на единицу его (образца) укорочения приходится все большая´ и большая´ доля нагрузки и наступает момент, когда экспери-

66 Часть I

мент приходится прекращать (точка K на рис. 4.4).

Хрупкие материалы ведут себя иначе. Цилиндрический образец из чугуна при определенной силе P разрушается так, как это показано на рис. 4.5a. В плоскостях, наклоненных примерно под углом в 45o к оси цилиндра, образуются трещины, в результате роста которых образец раскалывается на две части. На рис. 4.5b изображена картина разрушения бетонной призмы при сжатии: происходят выколы материала по боковым граням. Но если с целью уменьшения трения между плитами пресса и торцами образца использовать, например, парафиновую смазку, то характер разрушения изменится (рис. 4.5c): в испытываемой призме возникнут продольные трещины и она распадется на части, раскалываясь по вертикальным плоскостям. Что же касается диаграммы "P –∆l" сжатия хрупких материалов, то она имеет такой же вид, что и в опытах на растяжение.

4.4. Основные механические характеристики материала. Диаграмма "P –∆l" наглядно демонстрирует поведение материалов при осевой нагрузке, но она содержит информацию не только об исследуемом материале, но и об образце. Это и понятно: ведь от его размеров зависят и сила P , при которой материал разрушается, и величина остаточной деформации. Чтобы выделить информацию о материале в чистом виде и тем самым открыть путь к определению количественных показателей его механических свойств, надо перейти от осей ∆l и P диаграммы к осям ε и σ:

ε = ∆l/l, σ = P/F, |

(4.1) |

где ε – относительное удлинение образца, называемое также деформацией удлинения, или осевой деформацией. График зависимости σ(ε) именуется диаграммой "σ–ε", или диаграммой напряжений.

На рис. 4.6 приводится диаграмма "σ–ε" растяжения мягкой стали. Наибольшее напряжение σп, до которого материал следует закону Гука, на-

зывается пределом пропорциональности. Если σ < σп, то

σ = Eε, |

(4.2) |

где E – коэффициент пропорциональности, имеющий размерность напряжений и именуемый модулем упругости. По рис. 4.6 видно, что

E = (tgα0) · (ед. напряжения).

Закон Гука (4.2) можно записать и иначе (см. формулы (4.1)):

∆l = P l/EF. |

(4.2a) |

Глава 4 |

67 |

Именно при помощи этой формулы по замеренным в эксперименте величинам P и ∆l, известным базе l, площади F поперечного сечения образца и находят модуль упругости:

E = PF ∆l l .

Предел пропорциональности σп – величина условная. Здесь все определяется тем, какое отклонение линии σ(ε) от равенства (4.2) будет признано достаточным для признания ее отличной от прямой. Мерой такого отклонения может служить изменение угла наклона касательной к линии σ(ε). Считается, что если tgα = 0, 67tgα0, т. е. tgα = 0, 67E, то предел пропорциональности достигнут. Ясно, что при выборе вместо множителя 0,67 какого-либо иного числа предел пропорциональности будет другим.

Через σу на рис. 4.6 обозначен так называемый предел уругости. Это – наибольшее напряжение, при котором материал еще деформируется упруго. Принято считать, что если остаточная деформация становится равной 0,001÷0,005%, предел упругости достигнут.

Таким образом, пределы пропорциональности и упругости определены нечетко. Эти величины зависят от волевым образом назначаемых допустимых отклонений от линейности и упругости, а потому государственные стандарты на них не устанавливаются. Иначе обстоит дело с пределом текучести σт. При напряжениях σт в материале развиваются заметные необратимые деформации, т. е. деформации, превышающие 0,2÷0,5%. И хотя числа 0,2 и 0,5 далеки друг от друга, им отвечает одно и то же напряжение σт, соответствующее уровню площадки текучести. Вот почему предел текучести может быть измерен довольно точно при любой договоренности относительно того, что считать заметной остаточной деформацией. Предел текучести – одна из важнейших механических характеристик материала, регламентируемая государственными стандартами на испытания металлов.

Отношение наибольшей силы, выдерживаемой образцом, к начальной площади его поперечного сечения называют пределом прочности, или временным сопротивлением материала, и обозначают σв. Для пластического материала величина σв реальным напряжением не является, ибо образец из такого материала разрушается в области шейки, а площадь поперечного сечения шейки намного меньше начальной площади сечения. Поэтому предел прочности относится к основным механическим характеристикам лишь хрупких материалов, при этом он считается равным тем напряжениям, при которых происходит разрушение образца.

Сужение образца в области шейки приводит к тому, что и весь участок DK диаграммы "σ–ε" утрачивает реальность. Можно, конечно, учесть уменьшение поперечного сечения в зоне шейки, вычислить там истинные

68 |

Часть I |

значения напряжений и соответствующим образом откорректировать диаграмму справа от точки D. Для воссоздания полной картины деформирования материала так иногда и поступают, однако исследование напряженного состояния в зоне шейки интересно разве что в академическом плане.

Пластические свойства материала принято характеризовать остаточной деформацией, выраженной в процентах (см. рис. 4.6):

δ = 100 · εост.

Эту величину называют мерой пластичности. Так как при разрушении образец освобождается от нагрузки, упругая часть εу полной деформации исчезает, а потому остаточная деформация εост измеряется отрезком 0K оси абсцисс, а не отрезком 0K . Эксперименты показывают, что угол наклона линии KK примерно равен углу α0, т. е. прямые KK и 0A параллельны. При сжатии пластических материалов измеряются те же самые механические характеристики, что были названы выше, кроме величин σв и δ. Оказывается, что пределы упругости, пропорциональности, текучести и модуль упругости остаются теми же, что и при растяжении.

В заключение рассказа о свойствах пластических материалов можно привести численные данные, которые помогут как-то оценить эти свойства. Так, малоуглеродистая строительная сталь имеет следующие механические характеристики:

E = 2,1 · 106 кГ/см2, σп = 1900 кГ/см2, σу = 2100 кГ/см2, σт = 2400 кГ/см2, σв = 4000 кГ/см2, δ = 25%.

Как уже отмечалось в предыдущем пункте, диаграммы "P –∆l" растяжения и сжатия хрупких материалов имеют одинаковый вид, стало быть, одинаково выглядят при растяжении и сжатии и диаграммы "σ–ε" для этих материалов. Однако предел прочности σв хрупких материалов при сжатии в несколько раз выше такового при растяжении: для каменных материалов, например, в 10 и более раз. Отличаются у хрупких материалов и модули упругости растяжения и сжатия. Последний несколько больше первого.

4.5. Разгрузка и повторное нагружение. Здесь снова пойдет речь о диаграмме "σ–ε" растяжения мягкой стали, но обсуждаться будут иные проблемы. Ясно, что если прекратить нагружать образец до достижения площадки текучести, а затем снять нагрузку вообще, то образец восстановит свою форму. Точнее, остаточная деформация будет настолько мала, что ею можно пренебречь. Ситуация здесь достаточно прозрачна: ведь упругое деформирование объясняется изменением расстояний между атомами кристаллической решетки, обусловленным силовым полем. Стоит снять нагрузку, как наведенное силовое поле исчезнет и атомы займут свое начальное поло-

Глава 4 |

69 |

жение. Более интересно поведение материала при разгрузке, осуществляемой после достижения предела упругости. Чтобы найти объяснение протекающим здесь процессам, необходимо иметь хотя бы некоторое представление о ряде явлений, изучаемых в физике твердого тела. Речь идет о дислокациях

иих движениях в поликристаллических материалах (металлах). В рамках настоящего пособия рассказать об этих явлениях подробно не удастся. Придется ограничиться лишь схематическим описанием механизма образования

иразвития необратимых пластических деформаций.

Дислокации – это нарушения периодической структуры кристалла, которые при определенном уровне внутреннего силового поля приводят к относительным смещениям атомных слоев материала или к искривлениям последних. Такие смещения и искривления и называют движением дислокаций. Оно начинается сразу же после приложения к образцу нагрузки, но если напряжения в материале ниже предела упругости, то после снятия нагрузки первоначальное взаимное расположение атомных слоев в кристалле практически восстанавливается. Как только напряжения достигают предела текучести, движение дислокаций приводит к необратимым нарушениям структуры материала. Материал перестраивается, слои кристаллической решетки и дислокации стремятся занять новое устойчивое положение. По достижению последнего материал снова начнет сопротивляться силовому воздействию, стремящемуся изменить расстояния между смежными атомами. Другими словами, дальнейшее наращивание нагрузки сопровождается не только пластическими, но и упругими деформациями (упрочнение). В месте образования шейки при нагрузках, близких к разрушающим, появляются микротрещины, т. е. происходит разрыв межатомных связей. Поэтому остаточная деформация образца состоит не только из пластической деформации, приобретаемой материалом без нарушения сплошности.

На диаграмме "P –∆l", изображенной на рис. 4.7, кроме уже известных по предыдущим обсуждениям точек, дополнительно нанесены еще точки L, M , N . Линиями i–i (i = L, M, N, K) отмечены траектории разгрузок образца на различных этапах деформирования. Через ∆i обозначены упругие удлинения, исчезающие после снятия нагрузки. В трех случаях из четы-

рех траектории разгрузки показаны штриховыми линиями, что объясняется условностью таких траекторий. Так, о разгрузке по линии KK вообще го-

70 |

Часть I |

ворить не приходится, ибо точка K отвечает разрушению образца, т. е. прекращению его существования. Если же к разгрузке приступить на участке BC, т. е. там, где деформирование чисто пластическое, то движение точки, изображающей на диаграмме этот процесс, должно быть таким, чтобы упругое удлинение ∆L было в точности равно величине ∆B. Но поскольку материал на рассматриваемой стадии деформирования находится в неустойчивом состоянии, то траектория LL разгрузки непредсказуема. Она зависит и от состояния материала, и от режима разгрузки, и от случайных факторов, связанных с данным образцом. Пунктирное изображение линии LL как раз и указывает на невозможность однозначной реализации в эксперименте траектории разгрузки на чисто пластической стадии деформирования. Но всегда ∆L ≈ ∆B и, стало быть, αL ≈ α0.

Траектория M M разгрузки образца из точки, принадлежащей участку CD упрочнения диаграммы "P –∆l", стабильна. Как показывают наблюдения, эта траектория близка к прямой, параллельной линии 0A, отвечающей деформированию материала по закону Гука. Следовательно, упругая доля ∆M удлинения образца на участке упрочнения превосходит величину ∆B, т. е. упрочнение сопровождается нарастанием в том числе и обратимых деформаций. Таким образом,

∆B ≈ ∆L < ∆M .

На нисходящей ветви диаграммы процесс деформирования вновь неустойчив. На этот раз из-за резкого нарушения структуры материала в области шейки. Это приводит к неопределенности траектории N N разгрузки. Что же касается удлинений ∆N и ∆K, то следует ожидать, что они удовлетворяют соотношениям

∆D > ∆N > ∆K.

И в самом деле, нагрузка на образец после достижения уровня, отвечающего точке D, падает, происходит возврат той доли упругого удлинения, которая связана с растяжением основной части образца, а продолжающийся почти незаметный рост упругой доли деформации в зоне шейки не в состоянии компенсировать упругое укорочение остальной части стержня. Но хотя величины упругих удлинений на разных участках диаграммы различны, наклоны разных линий разгрузки практически не отличаются друг от друга. Поэтому закон разгрузки пластического материала принимается одинаковым для всех зон диаграммы "P –∆l":

α0 = αL = αM = αN = αK = arctg E.

Не менее интересны явления, которые обнаруживаются при повторном нагружении пластического материала. Пусть такое нагружение начинается